锂离子电池正极极片及其制备方法与应用与流程

1.本发明属于锂离子电池技术领域领域,涉及一种锂离子电池正极极片,尤其涉及一种锂离子电池正极极片及其制备与应用。

背景技术:

2.锂离子电池由于其能量密度高及循环性能好,已被广泛的应用在电子通讯、储能及动力电池等领域中。提升锂离子电池的能量密度是锂离子电池发展的重要方向。氧化亚硅复合石墨材料(c

‑

sio

x

)因其具有400mah/g以上的高理论比容量,0.4v以下的低反应电位,因此其被应用于高能量密度的电池体系中。然而,由于c

‑

sio

x

的锂化产物li2o的li

‑

o键能大,导致其电化学可逆性较差。目前广泛研究的sio

x

的首次库伦效率仅75%左右,即使与石墨复合,其首次库伦效率也仅在80~85%,均低于正极三元层状材料(lini

x

co

y

mn1‑

x

‑

y

o2)和磷酸铁锂(lifepo4)的首次效率。因此,当使用c

‑

sio

x

作为负极匹配上述正极材料时,会存在较多活性li的消耗,降低电池整体能量密度。

3.基于以上研究,如何提供一种锂离子电池正极极片,其正极材料与补锂材料的尺寸搭配合适,压实密度高,能提升锂离子电池的体积能量密度,成为了目前迫切需要解决的问题。

技术实现要素:

4.本发明的目的在于提供一种锂离子电池正极极片及其制备方法与应用,通过合理搭配补锂材料和正极材料的粒径尺寸,来增大锂离子电池正极极片的压实密度,进一步提升锂离子电池的体积能量密度。

5.为达到此发明目的,本发明采用以下技术方案:

6.第一方面,本发明提供了一种锂离子电池正极极片,所述锂离子电池正极极片包括正极材料和补锂材料,其中

7.所述补锂材料的粒径d

min

为0.3~0.5μm,d

10

为1.1~2.5μm,d

50

为7.5~10.0μm及d

90

为25~30μm。

8.本发明通过使用合适粒径大小的补锂材料,与正极材料协同作用,提升锂离子电池正极极片的压实密度,提升锂离子电池的体积能量密度。

9.所述补锂材料的粒径d

min

为0.3~0.5μm,例如可以是0.3μm、0.32μm、0.34μm、0.36μm、0.38μm、0.40μm、0.42μm、0.44μm、0.46μm、0.48μm或0.50μm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

10.所述补锂材料的粒径d

10

为1.1~2.5μm,例如可以是1.1μm、1.3μm、1.5μm、1.7μm、1.9μm、2.1μm、2.3μm或2.5μm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

11.所述补锂材料的粒径d

50

为7.5~10.0μm,例如可以是7.5μm、7.75μm、8.0μm、8.25μm、8.5μm、8.75μm、9.0μm、9.25μm、9.5μm、9.75μm或10.0μm,但不限于所列举的数值,数值范

围内其它未列举的数值同样适用。

12.所述补锂材料的粒径d

90

为25~30μm,例如可以是25μm、25.5μm、26μm、26.5μm、27μm、27.5μm、28μm、28.5μm、29μm、29.5μm或30μm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

13.优选地,所述补锂材料的粒径d

min

+d

10

+d

50

为10~13μm,例如可以是10μm、10.25μm、10.5μm、10.75μm、11μm、11.25μm、11.5μm、11.75μm、12μm、12.25μm、12.5μm、12.75μm或13μm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

14.优选地,所述补锂材料包括lfo和/或lno。

15.优选地,所述正极材料为三元材料lini

x

co

y

mn1‑

x

‑

y

o2和/或磷酸铁锂,其中0.5≤x≤0.9及0≤y≤0.20。

16.所述三元材料lini

x

co

y

mn1‑

x

‑

y

o2中的0.5≤x≤0.9,例如可以是0.5、0.55、0.6、0.65、0.7、0.75、0.8、0.85或0.9,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

17.所述三元材料lini

x

co

y

mn1‑

x

‑

y

o2中的0≤y≤0.20,例如可以是0、0.025、0.05、0.075、0.1、0.125、0.15、0.175或0.2,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

18.本发明所述“三元材料”为对化学式lini

x

co

y

mn1‑

x

‑

y

o2的上位表述,当y=0时,所述lini

x

co

y

mn1‑

x

‑

y

o2为lini

x

mn1‑

x

o2,其仍然属于本发明所述“三元材料”的保护范围。

19.优选地,所述三元材料lini

x

co

y

mn1‑

x

‑

y

o2的形态包括二次球形态和/或单晶形态。

20.优选地,所述二次球形态的三元材料lini

x

co

y

mn1‑

x

‑

y

o2的粒径d

50

为12~20μm,例如可以是10μm、10.5μm、11μm、11.5μm、12μm、12.5μm、13μm、13.5μm、14μm、14.5μm、15μm、15.5μm、16μm、16.5μm、17μm、17.5μm、18μm、18.5μm、19μm、19.5μm或20μm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

21.优选地,所述单晶形态的三元材料lini

x

co

y

mn1‑

x

‑

y

o2的粒径d

50

为3.0~4.5μm,例如可以是3.0μm、3.2μm、3.4μm、3.6μm、3.8μm、4.0μm、4.2μm、4.4μm或4.5μm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

22.优选地,所述磷酸铁锂的形态包括二次球形态和/或纳米形态。

23.优选地,所述二次球形态的磷酸铁锂的粒径d

50

为7~10μm,例如可以是7μm、7.25μm、7.5μm、7.75μm、8μm、8.25μm、8.5μm、8.75μm、9μm、9.25μm、9.5μm、9.75μm或10μm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

24.优选地,所述纳米形态的磷酸铁锂的粒径d

50

为0.8~1.8μm,例如可以是0.8μm、0.9μm、1.0μm、1.1μm、1.2μm、1.3μm、1.4μm、1.5μm、1.6μm、1.7μm或1.8μm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

25.优选地,所述正极材料和所述补锂材料的质量比为(90~99):(0.1~10),例如可以是90:0.1、90:5、90:10、95:0.1、95:5、95:10、99:0.1、99:5或99:10,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

26.优选地,所述锂离子电池正极极片的还包括导电剂、粘结剂和溶剂。

27.优选地,所述正极材料、所述补锂材料、所述导电剂、所述粘结剂和所述溶剂的质量比为(90~99):(0.1~10):(1~2):(0.5~1.5):(35~45),例如可以是90:0.1:1:0.5:

35、95:5:1.5:1:40、99:10:2:1.5:45、90:5:1:0.5:40或95:0.1:1:1:40,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

28.第二方面,本发明提供了一种如第一方面所述的锂离子电池正极极片的制备方法,所述制备方法包括如下步骤:

29.按配方量混合制备原料成浆料,将浆料涂覆在箔片上,依次进行干燥和辊压后得到所述锂离子电池正极极片,其中所述制备原料包括正极材料和补锂材料。

30.优选地,所述原料还包括导电剂、粘结剂和溶剂。

31.优选地,在所述混合中,将活性粉料与导电浆液以600~1200r/min搅拌混合,所述活性粉料包括正极材料和补锂材料。

32.所述活性粉料与导电浆液搅拌混合的转速为600~1200r/min,例如可以是600r/min、700r/min、800r/min、900r/min、1000r/min、1100r/min或1200r/min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

33.优选地,所述导电浆液通过将导电剂、粘结剂和溶剂以600~1200r/min搅拌1.5~2.5h制得。

34.所述导电剂、粘结剂和溶剂搅拌混合的转速为600~1200r/min,例如可以是600r/min、700r/min、800r/min、900r/min、1000r/min、1100r/min或1200r/min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

35.所述导电剂、粘结剂和溶剂搅拌混合的时间为1.5~2.5h,例如可以是1.5h、1.6h、1.7h、1.8h、1.9h、2.0h、2.1h、2.2h、2.3h、2.4h或2.5h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

36.优选地,所述导电剂包括导电炭黑、导电碳纳米管、导电碳纳米纤维或导电碳球中的任意一种或至少两种的组合,典型但非限制的组合包括导电炭黑和导电碳纳米管的组合,导电炭和黑导电碳纳米纤维的组合,导电炭黑和导电碳球的组合,导电碳纳米管和导电碳纳米纤维的组合,导电碳纳米管和导电碳球的组合或导电碳纳米纤维和导电碳球的组合。

37.优选地,所述粘结剂包括聚偏氟乙烯、聚乙烯吡咯烷酮、聚四氟乙烯或羧甲基纤维素钠中的任意一种或至少两种的组合,典型但非限制的组合包括聚偏氟乙烯和聚乙烯吡咯烷酮组合,聚偏氟乙烯和聚四氟乙烯组合,聚偏氟乙烯和羧甲基纤维素钠组合,聚乙烯吡咯烷酮和聚四氟乙烯组合,聚乙烯吡咯烷酮和羧甲基纤维素钠组合或聚四氟乙烯和羧甲基纤维素钠组合。

38.优选地,所述溶剂包括氮甲基吡咯烷酮、乙醇、碳酸乙烯脂、二甲亚砜或二甲基甲酰胺中的任意一种或至少两种的组合,典型但非限制的组合包括氮甲基吡咯烷酮和乙醇的组合,氮甲基吡咯烷酮和碳酸乙烯脂的组合,氮甲基吡咯烷酮和二甲亚砜的组合,氮甲基吡咯烷酮和二甲基甲酰胺的组合,乙醇和碳酸乙烯脂的组合,乙醇和二甲亚砜的组合,乙醇和二甲基甲酰胺的组合,碳酸乙烯脂和二甲亚砜的组合,碳酸乙烯脂和二甲基甲酰胺的组合或二甲亚砜和二甲基甲酰胺的组合。

39.优选地,所述涂覆的密度为18~22mg/cm2,例如可以是18mg/cm2、18.5mg/cm2、19mg/cm2、19.5mg/cm2、20mg/cm2、20.5mg/cm2、21mg/cm2、21.5mg/cm2或22mg/cm2,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

40.优选地,所述干燥的温度为110~130℃,例如可以是110℃、115℃、120℃、125℃或130℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

41.优选地,所述干燥的时间为15~25min,例如可以是15min、16min、17min、18min、19min、20min、21min、22min、23min、24min或25min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

42.优选地,所述辊压的压力为15~25mpa,例如可以是15mpa、16mpa、17mpa、18mpa、19mpa、20mpa、21mpa、22mpa、23mpa、24mpa或25mpa,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

43.作为本发明优选的技术方案,所述制备方法包括如下步骤:

44.将正极材料和补锂材料以(90~99):(0.1~10)的质量比搅拌混合得活性粉料,搅拌混合的转速为600~1200r/min,所述补锂材料的粒径d

min

为0.3~0.5μm,d

10

为1.1~2.5μm,d

50

为7.5~10.0μm,d

90

为25~30μm及d

min

+d

10

+d

50

为10~13μm;

45.将导电剂、粘结剂和溶剂以(1~2):(0.5~1.5):(35~45)的质量比搅拌混合得导电浆料,搅拌混合的转速为600~1200r/min;

46.以600~1200r/min的转速搅拌混合活性粉料和导电浆料1.5~2.5h得浆料;

47.将所述浆料涂覆在箔片上,110~130℃干燥15~25min后,15~25mpa辊压,得到所述锂离子电池正极极片,所述涂覆的密度为18~22mg/cm2。

48.第三方面,本发明提供了一种锂离子电池,所述锂离子电池包括如第一方面所述的锂离子电池正极极片。

49.相对于现有技术,本发明具有以下有益效果:

50.本发明提供的锂离子电池正极极片,通过合理搭配补锂材料和正极材料的粒径尺寸,使两者颗粒之间相互填充,颗粒滑移更加合理化,使得颗粒填充的更加致密,增大了锂离子电池正极极片的压实密度,进一步提升了锂离子电池的体积能量密度。

附图说明

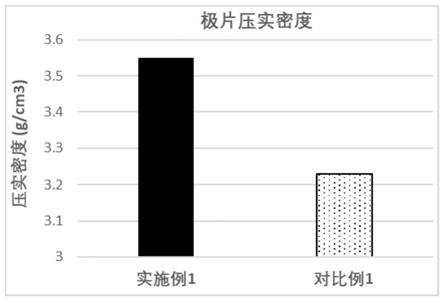

51.图1是实施例1和对比例1提供的锂离子电池正极极片的压实密度图。

具体实施方式

52.目前广泛研究的锂离子补充材料lfo(li5feo4)和lno(li2nio2)具有500mah/g以上较高首次充电容量以及50%以下低的首次库伦效率,具有较好的的锂离子补充效果。然而,由于烧结温度、破碎工艺和除尘技术等的差异,导致补锂材料与三元层状材料lini

x

co

y

mn1‑

x

‑

y

o2或磷酸铁锂尺寸搭配不合理,从而使涂布极片的压实密度低,降低了锂离子电池体积能量密度。

53.为了解决至少上述问题,本发明提供了一种锂离子电池正极极片及其制备方法与应用,下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

54.实施例1

55.本实施例提供了一种锂离子电池正极极片,所述锂离子电池正极极片包括质量比为95:5:1:0.5:1:40的二次球形态磷酸铁锂、lfo、导电炭黑、导电碳纳米管、聚偏氟乙烯和

氮甲基吡咯烷酮;所述lfo的粒径d

min

为0.41μm,d

10

为1.8μm,d

50

为9.6μm,d

90

为27.1μm,d

min

+d

10

+d

50

为11.81μm,所述球形态磷酸铁锂的粒径d

50

为8.6μm;所述锂离子电池正极极片的制备方法包括如下步骤:

56.二次球形态磷酸铁锂和lfo以95:5的质量比800r/min搅拌混合得活性粉料;导电炭黑、导电碳纳米管、聚偏氟乙烯和氮甲基吡咯烷酮以1:0.5:1:40的质量比800r/min搅拌混合得导电浆料;以800r/min搅拌混合活性粉料和导电浆料2h后得浆料;

57.将所述浆料涂覆在铝箔片上,120℃干燥20min后,20mpa辊压,得到所述锂离子电池正极极片,其压实密度如图1所示;所述涂覆的密度为20mg/cm2。

58.实施例2

59.本实施例提供了一种锂离子电池正极极片,所述锂离子电池正极极片包括质量比为93:3:1.3:0.5:45的纳米形态磷酸铁锂、lfo、导电炭黑、聚四氟乙烯和乙醇;所述lfo的粒径d

min

为0.3μm,d

10

为2.3μm,d

50

为8.0μm,d

90

为25μm,d

min

+d

10

+d

50

为10.6μm,所述纳米形态磷酸铁锂的粒径d

50

为1.6μm;所述锂离子电池正极极片的制备方法包括如下步骤:

60.纳米形态磷酸铁锂和lfo以93:3的质量比700r/min搅拌混合得活性粉料;导电炭黑、聚四氟乙烯和乙醇以1.3:0.5:45的质量比900r/min搅拌混合得导电浆料;以700r/min搅拌混合活性粉料和导电浆料1.5h后得浆料;

61.将所述浆料涂覆在铝箔片上,115℃干燥25min后,25mpa辊压,得到所述锂离子电池正极极片;所述涂覆的密度为22mg/cm2。

62.实施例3

63.本实施例提供了一种锂离子电池正极极片,所述锂离子电池正极极片包括质量比为97:7:1.7:1.25:35的二次球形态三元材料lini

0.7

co

0.1

mn

0.2

o2、lno、导电碳纳米纤维、聚乙烯吡咯烷酮和碳酸乙烯脂;所述lno的粒径d

min

为0.5μm,d

10

为1.3μm,d

50

为9μm,d

90

为30μm,d

min

+d

10

+d

50

为10.8μm,所述二次球形态三元材料lini

0.7

co

0.1

mn

0.2

o2的粒径d

50

为13μm;所述锂离子电池正极极片的制备方法包括如下步骤:

64.二次球形态三元材料lini

0.7

co

0.1

mn

0.2

o2和lno以97:7的质量比900r/min搅拌混合得活性粉料;导电碳纳米纤维、聚乙烯吡咯烷酮和碳酸乙烯脂以1.7:1.25:35的质量比700r/min搅拌混合得导电浆料;700r/min搅拌混合活性粉料和导电浆料2.5h后得浆料;

65.将所述浆料涂覆在铝箔片上,125℃干燥15min后,15mpa辊压,得到所述锂离子电池正极极片;所述涂覆的密度为18mg/cm2。

66.实施例4

67.本实施例提供了一种锂离子电池正极极片,所述锂离子电池正极极片包括质量比为99:10:2:1.5:35的单晶形态三元材料lini

0.9

mn

0.1

o2、lno、导电碳球、羧甲基纤维素钠和二甲亚砜;所述lno的粒径d

min

为0.3μm,d

10

为1.1μm,d

50

为7.5μm,d

90

为30μm,d

min

+d

10

+d

50

为8.9μm,所述单晶形态三元材料lini

0.9

mn

0.1

o2的粒径d

50

为4.5μm;所述锂离子电池正极极片的制备方法包括如下步骤:

68.单晶形态三元材料lini

0.9

mn

0.1

o2和lno以99:10的600r/min质量比搅拌混合得活性粉料;导电碳球、羧甲基纤维素钠和二甲亚砜以2:1.5:35的质量比1200r/min搅拌混合得导电浆料;以600r/min搅拌混合活性粉料和导电浆料2.5h后得浆料;

69.将所述浆料涂覆在铝箔片上,130℃干燥15min后,15mpa辊压,得到所述锂离子电

池正极极片;所述涂覆的密度为22mg/cm2。

70.实施例5

71.本实施例提供了一种锂离子电池正极极片,所述锂离子电池正极极片包括质量比为90:0.1:1:0.5:45的单晶形态三元材料lini

0.5

co

0.2

mn

0.3

o2、lfo、导电炭黑、羧甲基纤维素钠和二甲基甲酰胺;所述lfo的粒径d

min

为0.5μm,d

10

为2.5μm,d

50

为10.0μm,d

90

为25μm,d

min

+d

10

+d

50

为13μm,所述单晶形态三元材料lini

0.5

co

0.2

mn

0.3

o2的粒径d

50

为3.0μm;所述锂离子电池正极极片的制备方法包括如下步骤:

72.单晶形态三元材料lini

0.5

co

0.2

mn

0.3

o2和lfo以90:0.1的质量比1200r/min搅拌混合得活性粉料;导电炭黑、羧甲基纤维素钠和二甲基甲酰胺以1:0.5:45的质量比600r/min搅拌混合得导电浆料;以1200r/min搅拌混合活性粉料和导电浆料2.5h后得浆料;

73.将所述浆料涂覆在铝箔片上,110℃干燥25min后,25mpa辊压,得到所述锂离子电池正极极片;所述涂覆的密度为22mg/cm2。

74.实施例6

75.本实施例提供了一种锂离子电池正极极片,所述锂离子电池正极极片与实施例1的区别在于,将球形态磷酸铁锂等质量替换为纳米形态磷酸铁锂,所述纳米形态磷酸铁锂的粒径d

50

为0.8μm,其余均与实施例1相同。

76.所述锂离子电池正极极片的制备方法与实施例1相同。

77.实施例7

78.本实施例提供了一种锂离子电池正极极片,所述锂离子电池正极极片与实施例1的区别在于,将球形态磷酸铁锂等质量替换为纳米形态磷酸铁锂,所述纳米形态磷酸铁锂的粒径d

50

为1.8μm,其余均与实施例1相同。

79.所述锂离子电池正极极片的制备方法与实施例1相同。

80.实施例8

81.本实施例提供了一种锂离子电池正极极片,所述锂离子电池正极极片与实施例1的区别在于,将二次球形态磷酸铁锂等质量替换为二次球形态的三元材料lini

0.7

co

0.1

mn

0.2

o2,所述二次球形态的三元材料lini

0.7

co

0.1

mn

0.2

o2的粒径d

50

为12μm,其余均与实施例1相同。

82.所述锂离子电池正极极片的制备方法与实施例1相同。

83.实施例9

84.本实施例提供了一种锂离子电池正极极片,所述锂离子电池正极极片与实施例1的区别在于,将球形态磷酸铁锂等质量替换为二次球形态的三元材料lini

0.7

co

0.1

mn

0.2

o2,所述二次球形态的三元材料lini

0.7

co

0.1

mn

0.2

o2的粒径d

50

为20μm,其余均与实施例1相同。

85.所述锂离子电池正极极片的制备方法与实施例1相同。

86.实施例10

87.本实施例提供了一种锂离子电池正极极片,所述锂离子电池正极极片与实施例1的区别在于二次球形态磷酸铁锂的粒径d

50

为5μm,其余均与实施例1相同。

88.所述锂离子电池正极极片的制备方法与实施例1相同。

89.实施例11

90.本实施例提供了一种锂离子电池正极极片,所述锂离子电池正极极片与实施例1

的区别在于二次球形态磷酸铁锂的粒径d

50

为12μm,其余均与实施例1相同。

91.所述锂离子电池正极极片的制备方法与实施例1相同。

92.对比例1

93.本对比例提供了一种锂离子电池正极极片,所述锂离子电池正极极片与实施例1的区别在于,lfo的d

min

为1.5μm,d

10

为4.6μm,d

50

为17.7μm,d

90

为40.5μm,d

min

+d

10

+d

50

为23.8μm,其余均与实施例1相同。

94.所述锂离子电池正极极片的制备方法与实施例1相同,所述锂离子电池正极极片的压实密度如图1所示。

95.对比例2

96.本对比例提供了一种锂离子电池正极极片,所述锂离子电池正极极片与实施例1的区别在于,lfo的粒径d

min

为0.1μm,d

10

为0.5μm,d

50

为5μm,d

90

为15μm,d

min

+d

10

+d

50

为5.6μm,其余均与实施例1相同。

97.所述锂离子电池正极极片的制备方法与实施例1相同。

98.对比例3

99.本对比例提供了一种锂离子电池正极极片,所述锂离子电池正极极片与实施例1的区别在于,lfo的粒径d

min

为0.2μm,d

10

为4.5μm,d

50

为15μm,d

90

为20μm,d

min

+d

10

+d

50

为19.7μm,其余均与实施例1相同。

100.所述锂离子电池正极极片的制备方法与实施例1相同。

101.对比例4

102.本对比例提供了一种锂离子电池正极极片,所述锂离子电池正极极片与实施例1的区别在于,lfo的粒径d

min

为1.5μm,d

10

为0.9μm,d

50

为17μm,d

90

为40μm,d

min

+d

10

+d

50

为19.4μm,其余均与实施例1相同。

103.所述锂离子电池正极极片的制备方法与实施例1相同。

104.以上实施例和对比例提供的锂离子电池正极极片的压实密度测试方法和结果如下:

105.压实密度测试方法:对涂布后的极片施以20mpa的压力,之后测量极片厚度,通过计算式:(极片质量

‑

箔材质量)/极片面积/(极片厚度

‑

箔材厚度),即可计算压实密度。

106.压实密度测试结果如表1所示:

107.表1

[0108][0109][0110]

从表1可以看出以下几点:

[0111]

(1)由实施例1~11可知,本发明提供得一种锂离子电池正极极片,通过合理搭配补锂材料和正极材料的两者颗粒的粒径尺寸,使两者颗粒之间相互填充,颗粒滑移更加合理化,使得颗粒填充的更加致密,得到的锂离子电池正极极片的压实密度为3.38~3.55g/cm3,高的压实密度有利于提升锂离子电池的体积能量密度。

[0112]

(2)由实施例1与实施例10~11可知,区别在于实施例1的正极材料球形态磷酸铁锂的粒径d

50

为8.6μm,在优选范围之内;由此表明,补锂材料和正极材料合理的颗粒粒径搭配,有利于提升锂离子电池正极极片的压实密度。

[0113]

(3)由实施例1与对比例1~4可知,区别在于实施例1的补锂材料lfo的粒径d

min

为0.41μm,d

10

为1.8μm,d

50

为9.6μm,d

90

为27.1μm,而对比例1~4的补锂材料lfo的颗粒粒径搭配不合理,导致颗粒填充的不致密,因此对比例1~4提供的锂离子电池正极极片的压实密度低;由此表明,补锂材料和正极材料合理的颗粒粒径搭配,有利于提升锂离子电池正极极

片的压实密度。

[0114]

综上所述,本发明提供了一种锂离子电池正极极片,通过合理搭配正极材料与补锂材料颗粒粒径的大小,使两者颗粒之间相互填充,颗粒滑移更加合理化,使得颗粒填充的更加致密,由此得到的锂离子电池正极极片的压实密度更高,有利于提升锂离子电池的体积能量密度。

[0115]

申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1