混合阴极活性材料的方法与流程

1.本发明涉及一种在制造锂二次电池的电极制造过程中混合阴极活性材料的方法。

背景技术:

2.制造锂二次电池的工艺大致可以分为三个阶段:电极工序、组装工序和形成工序。电极工序是制造电极的工序。组装工序是这样的工序,其中将接线片(tab)附接至制得的电极,插入隔膜以制造卷芯(jelly roll),而后注入电解液。形成工序是激活电池、检查制得的二次电池的缺陷并进行分选的工序。激活电池的过程包括对经组装的电池进行充放电和老化,从而将电池结构稳定化,使电池可用。

3.本发明涉及在上述工序的电极工序中进行的混合阴极活性材料的方法。

4.根据对电池单元的更高能量形成和更低成本的需求,有必要增加阴极活性材料的组分中的镍(ni)比例。通常,当阴极活性材料的ni比例增加时,残留在活性材料表面上的锂(li)的量根据合成条件和原料的混合而增加。当残留的锂的量超过预定水平时,存在的问题是:由于在电极混合过程中浆料的物理性质的变化而难以进行该过程;以及在制得电池之后,电池的性能没有得到适当保证,例如产生的气体的量增加。

5.为了解决这些问题,采用了诸如在活性材料制造过程中加入水洗和热处理工序或者在混合过程中控制水分的方法。然而,这些方法导致活性材料生产成本增加以及电极制造过程成本增加。

6.背景技术中阐述的细节是为了更好地理解本发明的背景而提供的,不应被视为承认所描述的细节对应于本领域技术人员已知的常规技术。

技术实现要素:

7.因此,本发明是鉴于本领域中存在的上述问题而做出的,本发明的目的是提供一种混合阴极活性材料的方法,所述方法稳定保持阴极电极浆料的物理性质,最大限度地保证电池单元的电化学性质,而且无需在阴极活性材料的制造过程中进行额外的工序或者在混合过程中控制水分的工序。

8.为实现上述目的,根据本发明的在制造锂二次电池的阴极的过程中混合阴极活性材料的方法包括:制备步骤,制备paa(聚丙烯酸)与溶剂混合的锂化合物去除溶液;去除步骤,使锂化合物去除溶液与阴极活性材料在存在锂化合物的表面上反应,从而去除存在于阴极活性材料的表面上的锂化合物;以及混合步骤,将与锂化合物去除溶液混合的阴极活性材料与导电材料和粘合剂混合。

9.在制备步骤、去除步骤和混合步骤中,锂化合物可以为氢氧化锂(lioh)。

10.该方法可以进一步包括在去除步骤与混合步骤之间的反应保持步骤:保持反应进行20分钟或更长时间,使得存在于阴极活性材料中的lioh与聚丙烯酸(paa)反应生成li-paa。

11.该方法可以进一步包括干燥步骤:在反应保持步骤与混合步骤之间干燥溶剂,以

去除在去除步骤的lioh与paa的反应中产生的h2o。

12.溶剂可以包括ch3oh、ch3ch2oh、ch3ch(oh)ch3、h2o、nmp、dmso、dmf、己烷和thf中的一种或多种。

13.去除步骤中使用的paa的平均分子量可以为100000以上且4000000以下。

14.在去除步骤中,在与lioh去除溶液混合的阴极活性材料的表面上存在的lioh的含量可以为阴极活性材料质量的0.05重量%至1.5重量%。

15.在制备步骤中,paa的含量可以为阴极活性材料中lioh质量的20重量%至300重量%。

16.同时,根据本发明实施方案的锂二次电池可以包括阴极、阳极、隔膜和电解液,所述阴极包括使用混合阴极活性材料的方法制得的阴极活性材料,所述隔膜插入在阴极和阳极之间。

17.根据本发明的混合阴极活性材料的方法,可以稳定保持阴极电极浆料的物理性质,最大限度地保证阴极活性材料的电化学性质,而且无需额外的工序(如水洗和热处理)或去除水分的工序来去除残留在高容量阴极活性材料的表面上的未反应锂化合物。

附图说明

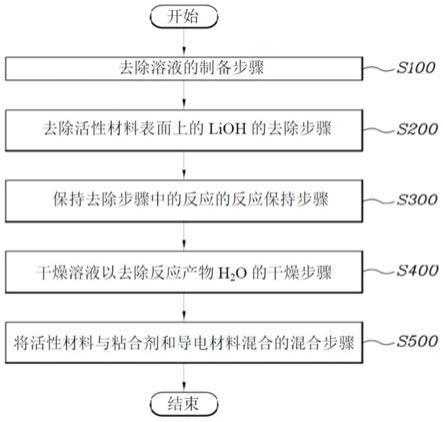

18.图1示出根据本发明实施方案的混合阴极活性材料的方法的流程图;

19.图2a示出根据发明实施例和对比实施例的浆料的物理性质变化的图;

20.图2b是用于比较根据本发明实施例和对比实施例的浆料在放置10天后的流动性的照片;以及

21.图3示出应用了根据本发明实施例和对比实施例的阴极活性材料的电池的循环特性的图。

具体实施方式

22.在下文中,将参照附图给出本发明的实施方案的详细描述。然而,本发明不限于以下实施方案,而是可以改变为具有各种不同的形式。提供这些实施方案是为了向本领域技术人员完整地描述本发明。

23.图1示出根据本发明实施方案的混合阴极活性材料的方法的流程图。图2a示出根据本发明实施例和对比实施例的浆料的物理性质变化的图。图2b是用于比较根据本发明实施例和对比实施例的浆料在放置10天后的流动性的照片。图3示出应用了根据本发明实施例和对比实施例的阴极活性材料的电池的循环特性的图。

24.锂二次电池的工艺可以大致分为电极工序、组装工序和形成工序。电极工序可以分为混合过程、涂布过程、压制过程、分切过程和干燥过程。混合过程是将活性材料、粘合剂和导电材料混合从而制得浆料的过程。具体地,将粘合剂溶解在溶剂中以制得溶液,并将活性材料和导电材料与该溶液混合以制得浆料。在制得浆料之后,浆料被储存和转移。制得的浆料储存在浆料储存罐中直到进行涂布。

25.在混合过程中,主要使用pvdf(聚偏二氟乙烯)作为粘合剂,并且主要使用nmp(n-甲基吡咯烷酮)作为溶剂。

26.pvdf的结构如下。

[0027][0028]

当阴极活性材料表面上的碱性组分(例如lioh)接近pvdf时,氢与氟结合,从而以氢氟酸(hf)的形式解吸。失去f的粘合剂相互结合,同时共用c而形成交联,导致浆料凝胶化。因此,当制得的浆料长期储存在浆料储存罐中时,浆料变得凝胶化,不能适当地确保阴极活性材料的性能。

[0029]

此外,当残留的锂与大气中的co2反应时,生成碳酸锂。碳酸锂在高温下分解从而在电池内产生气体,这使得高温特性变差。

[0030]

特别地,根据对电池单元的更高能量形成和更低成本的需求,需要增加阴极活性材料的组分中的ni比例。随着ni比例增加,残留在活性材料的表面上的li的量增加,因此需要一种去除残留在阴极活性材料的表面上的未反应锂化合物的方法。

[0031]

为实现上述目的,参考图1,根据本发明的在制造锂二次电池的阴极的过程中混合阴极活性材料的方法包括:在步骤s100的制备步骤,制备paa与溶剂混合的锂化合物去除溶液;在步骤s200的去除步骤,使锂化合物去除溶液与阴极活性材料在存在锂化合物的表面上反应,从而去除存在于阴极活性材料的表面上的锂化合物;以及在步骤s500的混合步骤,将与锂化合物去除溶液混合的阴极活性材料与导电材料、粘合剂和溶剂混合。

[0032]

通常,使用将阴极活性材料与粘合剂溶液和导电材料混合的方法。然而,在这种情况下,为了去除残留的锂,在活性材料的制造过程中进一步进行水洗和热处理工艺,或者在所添加的混合过程中进一步进行控制水分的方法。因此,存在活性材料的生产成本和电极制造工艺成本增加的问题。

[0033]

根据本发明,paa与溶剂混合,从而制得去除溶液以用于去除残留在阴极活性材料的表面上的锂。去除溶液与阴极活性材料混合以去除残留在阴极活性材料的表面上的锂,从而使得浆料的物理性质即使在浆料长期储存的情况下也能稳定保持,并且最大限度地确保了电化学性质。

[0034]

在制备步骤、去除步骤和混合步骤中,锂化合物可以为lioh。

[0035]

lioh用于制造具有高能量密度和容量的电池,主要利用镍含量增加的高镍阴极材料合成。因此,lioh占据了在阴极材料表面上残留的锂化合物的大部分。

[0036]

该方法可以进一步包括在去除步骤与混合步骤之间的反应保持步骤s300:保持反应进行20分钟或更长时间,使得存在于阴极活性材料中的lioh与paa反应生成li-paa。

[0037]

具体地,实施例的浆料通过以下过程制造。

[0038]

浆料的制造(室温且相对湿度为20%)

[0039]

1)将paa(分子量为450000)溶解在n-甲基-2-吡咯烷酮(nmp)中以制成溶液。

[0040]

2)将溶液加入到制备好的活性材料中,充分搅拌使得阴极活性材料表面上的lioh与溶液中的paa反应,然后静置。反应保持20分钟或更长时间。

[0041]

3)在120℃的烘箱中进行干燥,以蒸发反应过程中产生的副产物h2o。

[0042]

4)加入导电材料和粘合剂溶液并充分搅拌,然后使用行星式搅拌器进一步搅拌。

[0043]

5)后续过程与一般混合过程相同,浆料的最终组成包括90重量%的活性材料、6.2重量%的粘合剂(pvdf+paa)和3.8重量%的导电材料。

[0044]

实施例和对比实施例的组成如下。

[0045]

[表1]

[0046][0047]

需要足够的反应时间以去除残留在阴极活性材料中的lioh。不管组成如何,足够的反应时间为20分钟或更长。通过将根据上述实施例制得的浆料放置在40%的相对湿度和室温下之后测量随时间推移的粘度的结果,证实了在实施例中流动性得到保持,而在对比实施例中随时间推移逐渐进行凝胶化,因此流动性变得非常低。

[0048]

参考图2a,可以由图确认,在对比实施例中粘度随时间推移逐渐增加,而在实施例中粘度降低然后随时间推移恢复到原始粘度。

[0049]

参考图2b,可以确认,在放置10天的浆料中,在实施例中浆料的流动性得以保持,但在对比实施例中浆料的流动性显著降低。

[0050]

这表明在对比实施例中,随时间推移,pvdf中的碳之间形成了分子间交联,导致浆料凝胶化。

[0051]

该方法可以进一步包括干燥步骤s400:在反应保持步骤与混合步骤之间干燥溶剂,以去除在去除步骤的lioh与paa的反应中产生的h2o。

[0052]

具体地,paa与lioh彼此反应生成副产物水,并且随着paa相对于活性材料重量的加入量增加,水的生成量也增加,因此需要充分干燥。

[0053]

与paa混合的溶剂可以包括ch3oh、ch3ch2oh、ch3ch(oh)ch3、h2o、nmp、dmso、dmf、己烷和thf中的一种或多种。

[0054]

去除步骤中使用的paa的平均分子量可以为100000以上且4000000以下。

[0055]

具体地,paa是由下式表示的聚合物。

[0056][0057]

随着n增加,平均分子量增加。随着平均分子量的增加,在溶剂中的溶解率降低。因此,paa的平均分子量优选为100000以上且4000000以下。

[0058]

在去除步骤中,在与lioh去除溶液混合的阴极活性材料的表面上存在的lioh的含量可以为阴极活性材料质量的0.05重量%至1.5重量%。

[0059]

在制备步骤中,paa的含量可以为阴极活性材料中lioh质量的20重量%至300重

量%。

[0060]

lioh的化学式量为24;paa单元的分子量为72,是lioh化学式量的3倍。因此,当paa的加入量是存在于活性材料表面上的lioh重量的三倍时,paa能够与lioh完全反应。然而,即使paa的加入量仅为lioh质量的20%,也可以防止浆料的物理性质变化。

[0061]

同时,根据本发明实施方案的锂二次电池可以包括阴极、阳极、隔膜和电解液,所述阴极包括使用混合阴极活性材料的方法制得的阴极活性材料,所述隔膜插入在阴极和阳极之间。

[0062]

具体地,为了比较包括使用上述实施例中的混合方法制得的阴极活性材料的阴极的电化学性质,通过以下过程制造电池。

[0063]

用于电化学评估的半电池单元的制造

[0064]

1)使用台式涂布机将各浆料样品涂布到面积密度为13.0mg/cm2的电极上。

[0065]

2)在120℃的烘箱中干燥经涂布的电极。

[0066]

3)干燥之后,使用辊压机将电极轧制成复合密度(compound density)为3.00g/cc。

[0067]

4)将经轧制的电极在120℃的真空烘箱中真空干燥5小时之后,制成硬币型半电池单元。锂金属用于硬币型半电池单元的阴极的相反电极。电解液包括比例为30:50:20的ec、emc和dec,并具有1.2mlipf6和2%vc的组成。在硬币型电池单元的组装之后,将所得结构放置6小时,然后充电,以在电解液中进行浸透。

[0068]

放电容量和库仑效率使用如上所述的半电池单元进行评估,并显示在下表中。

[0069]

[表2]

[0070][0071]

当加入paa时,观察到第一次循环的库仑效率比对比实施例高至少3%。可认为,这是因为通过使浆料中的lioh最小化而抑制了hf的形成。

[0072]

倍率性能使用上述半电池单元进行评估,并显示在下表中。

[0073]

[表3]

[0074][0075]

检查倍率性能的测试条件如下。

[0076]

1)基于活性材料的比容量以0.1c的恒定电流进行充电直至4.3v,然后以使得终止电流为0.05c的恒定电压进行充电。

[0077]

2)停顿10分钟之后,在0.1c下进行放电。

[0078]

3)停顿10分钟之后,以0.3c和0.5c的电流重复1)和2)的步骤。

[0079]

在放电容量方面,实施例2和实施例3显示出等于或优于对比实施例的结果。在容量表现率(capacity expression rate)方面,实施例3的情况显示出等于或优于对比实施例的结果。

[0080]

使用如上所述的半电池单元评估循环特性的图示于图3中。

[0081]

用于评估循环特性的测试条件如下。

[0082]

1)基于活性材料的比容量以0.5c的恒定电流进行充电直至4.3v,然后以使得终止电流为0.05c的恒定电压进行充电。

[0083]

2)停顿10分钟之后,在0.5c下进行放电。

[0084]

3)停顿10分钟之后,重复1)和2)的步骤。

[0085]

参考图3,可以看出实施例和对比实施例表现出相似的循环特性。

[0086]

综上所述,当在混合阴极活性材料的过程中将paa与阴极活性材料混合时,残留在阴极活性材料中的未反应的锂化合物可以与paa反应以被去除,从而防止在pvdf中产生hf并防止在pvdf分子之间形成交联。因此,可以防止浆料的凝胶化,使得浆料能够在混合过程之后在浆料的转移/储存过程中进行长时间的储存并且阴极活性材料能够免受hf的影响,从而提高电化学性质。

[0087]

尽管已经示出和描述了与本发明的具体实施方案有关的事项,但对本领域普通技术人员显而易见的是,在不脱离由所附权利要求提供的本发明的技术精神的限制内,可以对本发明进行各种改进和更改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1