一种红外探测器及其制备方法和红外探测系统与流程

1.本技术涉及非制冷红外探测器技术领域,特别是涉及一种红外探测器及其制备方法和红外探测系统。

背景技术:

2.我国的生产生活场景与油气等资源紧密联系,而这些油气的主要成分——甲烷,容易泄露,一旦泄露将引起火灾、爆炸等,造成重大生命财产损失。同时,来自于车辆尾气、工厂废气的二氧化氮等有毒气体存在破坏环境的危害。因此,对这类有害气体的检测、识别甚至定位具有重大的意义。

3.常规的非制冷红外探测器,主要是对8μm

‑

14μm的长波红外进行吸收,而甲烷的吸收峰位于3.25μm

‑

3.4μm、二氧化氮的吸收峰位于6.1μm

‑

6.2μm,并不在8μm

‑

14μm的长波波段范围内,因此,其对上述有害气体难以实现高红外辐射吸收率。并且,常规的红外探测系统只是利用了被动成像时气体分子与背景的红外特征吸收能量差值,产生的信号强度有限。

技术实现要素:

4.鉴于现有技术的上述问题,本技术的目的在于提供一种红外探测器及其制备方法和红外探测系统,以提高红外探测器对被探测目标的吸收率。

5.本技术的第一方面提供了一种红外探测器,其包括像元阵列;所述像元阵列中的每个像元包括桥臂和桥面,所述桥面通过所述桥臂支撑于铝层上;所述桥面包括吸收膜系,在远离所述铝层的方向上,所述吸收膜系依次包括空腔层、第一介质层、金属层、第二介质层、热敏层和第三介质层。

6.在本技术的一些实施方式中,所述吸收膜系中各层的厚度为:空腔层:1000nm

‑

2000nm、第一介质层:50nm

‑

70nm、金属层:10nm

‑

20nm、第二介质层:60nm

‑

90nm、热敏层:70nm

‑

100nm、第三介质层:110nm

‑

150nm。

7.在本技术的一些实施方式中,所述桥面还包括多个小孔,所述小孔的直径为0.5μm

‑

5μm。

8.在本技术的一些实施方式中,所述第一介质层、所述第二介质层和所述第三介质层的材料各自独立地选自氮化硅、氧化硅、碳化硅、硫化硅和磷化硅中的任一种。

9.在本技术的一些实施方式中,所述金属层的材料选自钛、氮化钛、镍和铬中的任一种。

10.在本技术的一些实施方式中,所述热敏层的材料选自氧化钒和非晶硅中的任一种。

11.在本技术的一些实施方式中,所述像元在波长为3μm

‑

7μm的红外波段内,平均吸收率大于80%。

12.在本技术的一些实施方式中,所述红外探测器的探测波长为3μm

‑

7μm。

13.本技术的第二方面提供了一种红外探测器的制备方法,其包括以下步骤:

14.(1)在硅基底上形成图形化的铝层,所述图形化的铝层包括反射层、第一电路电极和第二电路电极;

15.(2)在步骤(1)得到的结构上依次形成牺牲层和第一介质层;

16.(3)在所述第一介质层上形成图形化的金属层、第二介质层和热敏层;

17.(4)在步骤(3)得到的结构上形成图形化的第一介质层和牺牲层,以形成穿过所述第一介质层和所述牺牲层的第一过孔和第二过孔,所述第一过孔与所述第一电路电极连通,所述第二过孔与所述第二电路电极连通;

18.(5)在步骤(4)得到的结构上形成图形化的第三介质层,以形成穿过第三介质层的第三过孔、第四过孔、第五过孔和第六过孔,所述第三过孔对应于所述第一过孔且与所述第一电路电极连通,所述第四过孔对应于所述第二过孔且与所述第二电路电极连通,所述第五过孔和所述第六过孔与所述热敏层连通;

19.(6)在步骤(5)得到的结构上形成图形化的导电层,所述图形化的导电层包括第一导电电极和第二导电电极;所述第一导电电极穿过所述第三过孔与所述第一电路电极电连接,所述第一导电电极还穿过所述第五过孔与所述热敏层电连接;所述第二导电电极穿过所述第四过孔与所述第二电路电极电连接,所述第二导电电极还穿过所述第六过孔与所述热敏层电连接;

20.(7)在步骤(6)得到的结构上形成第四介质层;

21.(8)对步骤(7)得到的结构进行刻蚀,形成微桥结构;再刻蚀所述牺牲层,使所述牺牲层形成空腔层,得到悬浮微桥结构。

22.在本技术的一些实施方式中,步骤(3)包括:

23.在所述第一介质层上形成金属层,在所述金属层上形成第二介质层,在所述第二介质层上形成热敏层,然后依次刻蚀所述热敏层、所述第二介质层和所述金属层,使所述热敏层、所述第二介质层和所述金属层图形化。

24.在本技术的一些实施方式中,步骤(3)包括:

25.(a)在所述第一介质层上形成金属层,刻蚀所述金属层,使所述金属层图形化;

26.(b)在步骤(a)得到的结构上形成第二介质层,刻蚀所述第二介质层,使所述第二介质层图形化;

27.(c)在步骤(b)得到的结构上形成热敏层,刻蚀所述热敏层,使所述热敏层图形化。

28.在本技术的一些实施方式中,所述空腔层的厚度为1000nm

‑

2000nm,所述第一介质层的厚度为50nm

‑

70nm,所述金属层的厚度为10nm

‑

20nm,所述第二介质层的厚度为60nm

‑

90nm,所述热敏层的厚度为70nm

‑

100nm,所述第三介质层的厚度为110nm

‑

150nm。

29.在本技术的一些实施方式中,在步骤(7)之后,还可以依次刻蚀所述第四介质层、所述导电层、所述第三介质层、所述热敏层、所述第二介质层、所述金属层、所述第一介质层和所述牺牲层,形成多个小孔,所述小孔的直径为0.5μm

‑

5μm。

30.在本技术的一些实施方式中,刻蚀所述铝层、所述牺牲层、所述第一介质层、所述金属层、所述第二介质层、所述热敏层、所述第三介质层、所述导电层和所述第四介质层的方法包括干法刻蚀工艺。

31.在本技术的一些实施方式中,所述牺牲层的材料选自聚酰亚胺。

32.在本技术的一些实施方式中,所述第一介质层、所述第二介质层、所述第三介质层

和所述第四介质层的材料各自独立地选自氮化硅、氧化硅、碳化硅、硫化硅和磷化硅中的任一种。

33.在本技术的一些实施方式中,所述金属层和所述导电层的材料选自钛、氮化钛、镍和铬中的任一种。

34.在本技术的一些实施方式中,所述热敏层的材料选自氧化钒和非晶硅中的任一种。

35.本技术的第三方面提供了一种红外探测系统,其包括本技术第一方面的红外探测器。

36.在本技术的一些实施方式中,红外探测系统还包含中波光源,所述中波光源的发光波长为3μm

‑

5μm。

37.在本技术的一些实施方式中,红外探测系统还包含窄带滤波片,所述窄带滤波片设置于光窗和所述红外探测器之间,所述的窄带滤波片在3μm

‑

7μm的红外波段透过率≥80%,其余范围透过率≤10%。

38.本技术提供的红外探测器,其包括像元阵列,该像元阵列中的每个像元包括桥臂和桥面,桥面通过桥臂支撑于铝层上,该桥面包括吸收膜系,在远离铝层的方向上,吸收膜系依次包括空腔层、第一介质层、金属层、第二介质层、热敏层和第三介质层。相比于现有技术,本技术的红外探测器通过对吸收膜系进行调整,得到了能够在波长为3μm

‑

7μm的跨中波段内具有较强吸收率的像元阵列,有效提高了该波段范围内的红外辐射吸收率,最高可达95%以上。并且该吸收膜系的结构简单易得,可与现有的长波探测器制备工艺兼容。将本技术的红外探测器应用于红外探测系统中,并采用中波光源设备对被探测目标主动照明,以增大气体与背景环境辐射量的差值,使红外探测系统对被探测目标的探测灵敏度得以提升。进一步将窄带滤波片应用于该红外探测系统中,以限定进入该红外探测系统的红外辐射波段,进而有效提升相应波段的被探测目标的成像灵敏度。将该红外探测系统用于波长为3μm

‑

7μm的被探测目标的检测成像中,能够高效准确的探测、识别甚至定位出被探测目标。本技术提供的红外探测器的制备方法,工艺简单易操作,原料易得,能够广泛应用于工业生产中。

39.当然,实施本技术的任一产品或方法并不一定需要同时达到以上所述的所有优点。

附图说明

40.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一种实施方式,对于本领域普通技术人员来讲,还可以根据这些附图获得其他的实施方式。

41.图1为本技术一些实施方式的像元结构俯视图;

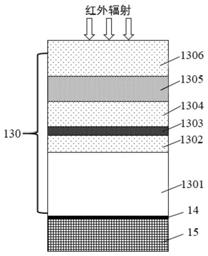

42.图2为本技术一些实施方式的像元结构剖面图;

43.图3为本技术一些实施例的红外探测器中像元吸收率随波长变化的示意图;

44.图4为甲烷的吸收光谱图;

45.图5为二氧化氮的吸收光谱图;

46.图6为本技术另一些实施方式的像元结构俯视图;

47.图7a

‑

图7l为本技术一些实施例的红外探测器的各制备步骤对应的剖面结构示意图;

48.图8为本技术一些实施方式的红外探测系统组成示意图;

49.图9为本技术一些实施例的红外探测系统中被探测气体与背景辐射量差值示意图;

50.图10为本技术另一些实施方式的红外探测系统组成示意图。

51.附图标记:10.红外探测器;11.像元;12.桥臂;13.桥面;14.铝层;141.反射层;142.第一电路电极;143.第二电路电极;1421.第三过孔;1422.第四过孔;15.硅基底;130.吸收膜系;131.小孔;1301.空腔层;1302.第一介质层;1303.金属层;1304.第二介质层;1305.热敏层;1306.第三介质层;1307.导电层;1308.第四介质层;1309.牺牲层;1311.第一过孔;1312.第二过孔;1315.第五过孔;1316.第六过孔;1317.第一导电电极;1318.第二导电电极;1320.微桥结构;1330.悬浮微桥结构;20.窄带滤波片;30.光窗;40.光学镜头;50.中波光源;60.被探测气体区域;70.背景环境;100.红外探测系统;320.成像系统。

具体实施方式

52.下面将结合附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员基于本技术所获得的所有其他实施例,都属于本技术保护的范围。

53.需要说明,本技术中数值范围的表示,例如1000nm

‑

2000nm、3μm

‑

7μm等,均应理解为包括最小端点值、最大端点值和两端点值构成的数值范围中的任意数值,即闭区间[1000,2000]、闭区间[3,7]等。

[0054]

如图1和图2所示,本技术第一方面提供了一种红外探测器,其包括像元阵列;像元阵列中的每个像元11包括桥臂12和桥面13,桥面13通过桥臂12支撑于铝层14上,铝层14位于设有读出电路的硅基底15上;桥面13包括吸收膜系130,在远离铝层14的方向上,吸收膜系130依次包括空腔层1301、第一介质层1302、金属层1303、第二介质层1304、热敏层1305和第三介质层1306。

[0055]

第一介质层1302、第二介质层1304和第三介质层1306作为吸收层将被探测目标吸收,使其进入吸收膜系130,金属层1303用以调控被探测目标的吸收,使吸收膜系130对被探测目标的吸收强度增大,第一介质层1302、第二介质层1304和第三介质层1306吸收红外能量后温度发生变化,热敏层1305的电阻值随之发生相应改变,热敏层1305的电阻值变化传输至读出电路,读出电路将电阻值转化为电信号输出。同时,第一介质层1302、第二介质层1304和第三介质层1306也作为支撑层将金属层1303和热敏层1305隔绝开,以避免短路。

[0056]

由于铝层14的全反射特性,进入像元11的红外辐射,会在铝层14和吸收膜系130形成的光学谐振腔内发生多次反射,本技术的吸收膜系130通过各层间的配合,能逐步吸收每次反射过程中位于3μm

‑

7μm范围内的红外波,使像元11的主吸收峰移至跨中波区域。本技术中,“跨中波”是指波长范围位于3μm

‑

7μm,跨越了普通中波的上限5μm而延伸至7μm。

[0057]

整体而言,本技术的红外探测器,在兼容现有的长波探测器制备工艺前提下,通过调整吸收膜系,设计了能够在波长为3

‑

7μm的跨中波段内具有较强吸收的像元,在该波段内

实现较高的光

‑

热

‑

电转换率,有效提高了该波段范围内的红外辐射吸收率,如图3所示出的本技术红外探测器像元吸收率随波长变化的示意图,可以看出,像元对3μm

‑

7μm红外波长的吸收率最高可达95%以上,且平均吸收率大于80%。可以理解,即像元阵列对3μm

‑

7μm红外波长具有高吸收率。并且,该吸收膜系的结构简单易得,可与现有的长波探测器制备工艺兼容。总的来说,该红外探测器在波长3μm

‑

7μm的探测范围内具有吸收率高、信号强、工艺简单的优点。

[0058]

示例性地,参见图4和图5,可以看出有害气体甲烷和二氧化氮的吸收峰在3μm

‑

7μm范围内,因此,本技术的红外探测器能够用于有害气体甲烷和二氧化氮的探测,本领域技术人员可以理解,本技术的红外探测器也可以用于位于3μm

‑

7μm波长范围内的除甲烷和二氧化氮之外的被探测目标的探测。

[0059]

本技术对像元阵列中像元的数量和排列方式没有特别限制,只要能够实现本技术目的即可。例如,将像元按照n

×

m排列形成像元阵列。

[0060]

在本技术中,对桥臂的种类没有特别限制,本领域技术人员可以根据像元的结构排布进行选择,只要能够实现本技术目的即可。例如,i型桥臂、u型桥臂或l型桥臂等,优选为i型桥臂。

[0061]

在本技术的一些实施方式中,如图6所示,桥面13还包括多个小孔131,小孔131的大小没有特别限制,只要能够实现本技术目的即可。例如,小孔131的直径为0.5

‑

5μm,可以理解,小孔131的直径可以为0.5μm、1.0μm、2.0μm、3.0μm、4.0μm、5.0μm及上述任两个数值范围间的任一数值。本技术对小孔131的数量和其在桥面13上的具体位置没有特别限制,只要能够实现本技术目的即可,图6仅作为示意,不表示对小孔131的数量和位置的限制。通过在桥面13上设置贯穿于桥面13的小孔131,以减小像元11的热容,从而提高像元11的响应速度,同时还利于结构内应力的释放,避免桥面13出现翘曲。

[0062]

在本技术的一些实施方式中,吸收膜系中各层的厚度为:空腔层:1000nm

‑

2000nm、第一介质层:50nm

‑

70nm、金属层:10nm

‑

20nm、第二介质层:60nm

‑

90nm、热敏层:70nm

‑

100nm、第三介质层:110nm

‑

150nm。例如,空腔层的厚度可以为1000nm、1100nm、1200nm、1300nm、1400nm、1500nm、1600nm、1700nm、1800nm、1900nm、2000nm及上述任两个数值范围间的任一数值。第一介质层的厚度可以为50nm、52nm、55nm、57nm、60nm、64nm、66nm、68nm、70nm及上述任两个数值范围间的任一数值。金属层的厚度可以为10nm、11nm、12nm、13nm、14nm、15nm、16nm、17nm、18nm、19nm、20nm及上述任两个数值范围间的任一数值。第二介质层的厚度可以为60nm、66nm、70nm、73nm、77nm、80nm、85nm、88nm、90nm及上述任两个数值范围间的任一数值。热敏层的厚度可以为70nm、78nm、80nm、85nm、87nm、90nm、95nm、100nm及上述任两个数值范围间的任一数值。第三介质层的厚度可以为110nm、120nm、130nm、140nm、150nm及上述任两个数值范围间的任一数值。通过将吸收膜系中各层的厚度控制在上述范围内,进一步提高吸收膜系对红外辐射的吸收率,进而使红外探测器对3μm

‑

7μm的跨中波段范围内的红外辐射吸收率得以提升。

[0063]

在本技术的一些实施方式中,对第一介质层、第二介质层和第三介质层的材料没有特别限制,只要能够实现本技术目的即可。例如,第一介质层、第二介质层和第三介质层的材料各自独立地选自氮化硅、氧化硅、碳化硅、硫化硅和磷化硅等中的任一种。优选地,第一介质层、第二介质层和第三介质层的材料均选自氮化硅,氮化硅更加耐高温且不易传热。

上述材料具有良好的强度、透光性、耐高温且不易传热,选用上述材料,能够使第一介质层、第二介质层和第三介质层在作为吸收膜系支撑层的同时,也有利于红外辐射的透过和吸收。

[0064]

在本技术的一些实施方式中,对金属层的材料没有特别限制,只要够实现本技术目的即可。例如,金属层的材料选自钛、氮化钛、镍和铬等中的任一种。优选地,金属层的材料选自钛。上述材料的选用,使金属层更好的调控被探测目标的吸收,使吸收膜系对被探测目标的吸收强度增大。

[0065]

在本技术的一些实施方式中,对热敏层的材料没有特别限制,只要选用电阻温度系数大约为

‑

5%至

‑

1%的材料,能够实现本技术目的即可。例如,热敏层的材料选自氧化钒和多晶硅(例如α

‑

硅)等中的任一种。优选地,热敏层的材料选自氧化钒。通过选用上述材料,使热敏层能够在进入吸收膜系的红外辐射发生温度变化后,电阻性能随之改变,热敏层的电阻值变化经由导电电极传输至硅基底读出电路,读出电路将电阻变化转化为电信号,便于被探测目标的成像。

[0066]

本技术第二方面提供了一种红外探测器的制备方法,其包括以下步骤:

[0067]

(1)在硅基底上形成图形化的铝层,图形化的铝层包括反射层、第一电路电极和第二电路电极;

[0068]

(2)在步骤(1)得到的结构上依次形成牺牲层和第一介质层;

[0069]

(3)在第一介质层上形成图形化的金属层、第二介质层和热敏层;

[0070]

(4)在步骤(3)得到的结构上形成图形化的第一介质层和牺牲层,以形成穿过第一介质层和牺牲层的第一过孔和第二过孔,第一过孔与第一电路电极连通,第二过孔与第二电路电极连通;

[0071]

(5)在步骤(4)得到的结构上形成图形化的第三介质层,以形成穿过第三介质层的第三过孔、第四过孔、第五过孔和第六过孔,第三过孔对应于第一过孔且与第一电路电极连通,第四过孔对应于第二过孔且与第二电路电极连通,第五过孔和第六过孔与热敏层连通;

[0072]

(6)在步骤(5)得到的结构上形成图形化的导电层,图形化的导电层包括第一导电电极和第二导电电极;第一导电电极穿过第三过孔与第一电路电极电连接,第一导电电极还穿过第五过孔与热敏层电连接;第二导电电极穿过第四过孔与第二电路电极连接,第二导电电极还穿过第六过孔与热敏层连接;

[0073]

(7)在步骤(6)得到的结构上形成第四介质层;

[0074]

(8)对步骤(7)得到的结构进行刻蚀,形成微桥结构;再刻蚀牺牲层,使牺牲层形成空腔层,得到悬浮微桥结构。

[0075]

其中,步骤(1)中,在硅基底上形成图形化的铝层,具体可以包括:在硅基底上形成铝层,再刻蚀铝层,使铝层图形化。步骤(4)中,形成图形化的第一介质层和牺牲层,具体可以包括:在步骤(3)得到的结构中,不含有图形化的金属层、第二介质层和热敏层的部分上,依次刻蚀第一介质层和牺牲层,使第一介质层和牺牲层图形化。步骤(5)中,在步骤(4)得到的结构上形成图形化的第三介质层,具体可包括:在步骤(4)得到的结构上形成第三介质层,再刻蚀第三介质层,使第三介质层图形化。步骤(6)中,在步骤(5)得到的结构上形成图形化的导电层,具体可以包括:在步骤(5)得到的结构上形成导电层,再刻蚀导电层,使导电层图形化。步骤(8)中,在步骤(7)得到的结构进行刻蚀,形成微桥结构,具体地是指,根据图

形化的工艺要求,对步骤(7)得到的结构进行整体的刻蚀,并不仅是对第四介质层进行刻蚀。在特定图形化工艺要求的特定区域中,需要从第四介质层开始刻蚀,依次刻蚀现有的各层(由于步骤(1)

‑

步骤(6)中各层图形化的区别,在步骤(7)得到的结构中,不同区域的层数可能不同),直至刻蚀掉第一介质层整层,从而形成微桥结构。微桥结构包括牺牲层和图形化的第一介质层、金属层、第二介质层、热敏层、第三介质层、导电层和第四介质层。悬浮微桥结构是指将微桥结构中的牺牲层进行刻蚀,牺牲层得以释放后形成空腔层所得到的整体结构。

[0076]

在本技术的一些实施方式中,金属层、第二介质层和热敏层的图形统一时,步骤(3)包括:在第一介质层上形成金属层,在金属层上形成第二介质层,在第二介质层上形成热敏层,然后依次刻蚀热敏层、第二介质层和金属层,使热敏层、第二介质层和金属层图形化。这样,能够使制备工艺更加简单,制备成本更低。

[0077]

在本技术的一些实施方式中,金属层、第二介质层和热敏层的图形不统一时,步骤(3)包括:

[0078]

(a)在第一介质层上形成金属层,刻蚀金属层,使金属层图形化;

[0079]

(b)在步骤(a)得到的结构上形成第二介质层,刻蚀第二介质层,使第二介质层图形化;

[0080]

(c)在步骤(b)得到的结构上形成热敏层,刻蚀热敏层,使热敏层图形化。

[0081]

在本技术的一些实施方式中,当金属层、第二介质层和热敏层的图形中相邻的两层统一,另一层与其余两层不统一时,可以依次形成相邻且统一的两层后,再依次刻蚀这两层。对于与其余两层不统一的另一层,单独形成,单独刻蚀。这样,能够更简化制备工艺,更节省生产成本。示例性地,在本技术的一些实施例中,金属层和第二介质层图形统一时,在第一介质层上形成金属层,在金属层上形成第二介质层,依次刻蚀第二介质层和金属层,使第二介质层和金属层图形化;然后在前述结构上形成热敏层,刻蚀热敏层,使热敏层图形化。在本技术的另一些实施例中,第二介质层和热敏层图形统一时,在第一介质层上形成金属层,刻蚀金属层,使金属层图形化;然后在前述结构上形成第二介质层,在第二介质层上形成热敏层,依次刻蚀热敏层和第二介质层,使热敏层和第二介质层图形化。

[0082]

在本技术前述任一实施方式中各层的图形没有特别限制,本领域技术人员可以根据实际进行选择,只要能够实现本技术目的即可。需要理解的是,根据图形的不同,红外探测器的制备方法的各个步骤中的反射层、第一电路电极、第一过孔、第二过孔、第三过孔、第四过孔、第五过孔、第六过孔、第一导电电极和第二导电电极的设置位置会发生变化,本领域技术人员根据图形进行调整即可,本技术对此不作限定。需要说明,反射层与吸收膜系之间形成光学谐振腔以发生被探测目标的多次反射,吸收膜系中的各层与反射层在对被探测目标进行吸收的方向相对设置,具体地,本领域技术人员可以根据图形进行调整。

[0083]

本技术对第一过孔、第二过孔、第三过孔、第四过孔、第五过孔和第六过孔的大小没有特别限制,只要能够实现本技术目的即可,本领域技术人员可以根据实际进行选择。在本技术中,第三过孔的直径小于第一过孔,第四过孔的直径小于第二过孔,这样,可以防止第一电路电极和第二电路电极暴露于空气中,降低第一电路电极和第二电路电极被腐蚀的风险,进而提高红外探测器的准确性和使用寿命。

[0084]

本技术提供的红外探测器的制备方法,工艺简单易操作,原料易得,能够广泛应用

于工业生产中。

[0085]

在本技术的一些实施方式中,空腔层的厚度为1000nm

‑

2000nm,第一介质层的厚度为50nm

‑

70nm,金属层的厚度为10nm

‑

20nm,第二介质层的厚度为60nm

‑

90nm,热敏层的厚度为70nm

‑

100nm,第三介质层的厚度为110nm

‑

150nm。

[0086]

本技术中牺牲层的厚度可以与空腔层的厚度相同,为1000nm

‑

2000nm。本技术对铝层、导电层和第四介质层的厚度没有特别限制,本领域技术人员可以根据实际进行选择,只要能够实现本技术目的即可。

[0087]

在本技术的一些实施方式中,在步骤(7)之后,还可以依次刻蚀第四介质层、导电层、第三介质层、热敏层、第二介质层、金属层、第一介质层和牺牲层,形成多个小孔,小孔的直径为0.5μm

‑

5μm。

[0088]

在本技术的一些实施方式中,铝层、金属层和导电层各自独立地通过物理气相沉积法形成;牺牲层通过涂胶法形成;第一介质层、第二介质层、第三介质层和第四介质层各自独立地通过化学气相沉积法形成,热敏层通过反应溅射法形成。

[0089]

在本技术的一些实施方式中,刻蚀铝层、金属层、第二介质层、热敏层、牺牲层、第一介质层、第三介质层、导电层和第四介质层的方法包括干法刻蚀工艺。

[0090]

在本技术的一些实施方式中,对牺牲层的材料没有特别限制,只要能够实现本技术目的即可。例如,牺牲层的材料选自聚酰亚胺。选用聚酰亚胺形成牺牲层,在刻蚀成为空腔层时不易损伤微桥结构。并且,聚酰亚胺具有良好的绝缘性,弹性系数大,线膨胀系数大,能承受较大的应变,在较宽的温度范围内具有良好的机械性能。

[0091]

在本技术的一些实施方式中,对第一介质层、第二介质层、第三介质层和第四介质层的材料没有特别限制,只要能够实现本技术目的即可。例如,第一介质层、第二介质层、第三介质层和第四介质层的材料各自独立地选自氮化硅、氧化硅、碳化硅、硫化硅和磷化硅中的任一种。优选地,第一介质层、第二介质层、第三介质层和第四介质层的材料均选自氮化硅,氮化硅更加耐高温且不易传热。上述材料具有良好的强度、透光性、耐高温且不易传热,选用上述材料,能够使第一介质层、第二介质层、第三介质层和第四介质层在作为吸收膜系支撑层的同时,也有利于红外辐射的透过和吸收。

[0092]

在本技术的一些实施方式中,对金属层和导电层的材料没有特别限制,只要能够实现本技术目的即可。例如,金属层和导电层的材料选自钛、氮化钛、镍和铬中的任一种。上述材料的选用,使金属层更好的调控吸收被探测目标的吸收,使吸收膜系对被探测目标的吸收强度增大,使导电层具有良好的导电性。

[0093]

在本技术的一些实施方式中,对热敏层的材料没有特别限制,只要能够实现本技术目的即可。例如,热敏层的材料选自氧化钒和多晶硅(例如α

‑

硅)等中的任一种。优选地,热敏层的材料选自氧化钒。通过选用上述材料,使热敏层能够在进入吸收膜系的红外辐射发生温度变化后,电阻性能随之改变,热敏层的电阻值变化经由导电电极传输至硅基底读出电路,读出电路将电阻变化转化为电信号,便于被探测目标的成像。

[0094]

例如,在本技术的一些实施例中,如图7a

‑

图7l所示,红外探测器的制备方法包括以下步骤:

[0095]

(1)通过物理气相沉积法在硅基底15上形成铝层14,如图7a所示;

[0096]

(2)通过干法刻蚀工艺刻蚀铝层14,使铝层14图形化,图形化的铝层14包括反射层

141、第一电路电极142和第二电路电极143,如图7b所示;

[0097]

(3)在步骤(2)得到的结构上涂覆聚酰亚胺形成牺牲层1309,如图7c所示;

[0098]

(4)通过化学气相沉积方法在牺牲层1309上生长氮化硅、氧化硅、碳化硅、硫化硅和磷化硅中的任一种材料,形成第一介质层1302,如图7d所示;

[0099]

(5)通过物理气相沉积法在第一介质层1302上生长钛、氧化钛、镍和铬中的任一种材料,形成金属层1303;通过化学气相沉积方法在金属层1303上生长氮化硅、氧化硅、碳化硅、硫化硅和磷化硅中的任一种材料,形成第二介质层1304;通过反应溅射法在第二介质层1304上生长一层氧化钒或非晶硅,形成热敏层1305;然后再通过干法刻蚀工艺依次刻蚀热敏层1305、第二介质层1304和金属层1303,使热敏层1305、第二介质层1304和金属层1303图形化,如图7e所示;

[0100]

(6)在步骤(5)得到的结构中,不含有图形化的金属层1303、第二介质层1304和热敏层1305的部分上,通过干法刻蚀工艺依次刻蚀第一介质层1302和牺牲层1309,形成图形化的第一介质层1302和牺牲层1309,以形成穿过第一介质层1302和牺牲1309的第一过孔1311和第二过孔1312,第一过孔1311与第一电路电极142连通,第二过孔1312与第二电路电极143连通,如图7f所示;

[0101]

(7)通过化学气相沉积方法在步骤(6)得到的结构上生长氮化硅、氧化硅、碳化硅、硫化硅和磷化硅中的任一种材料,形成第三介质层1306,如图7g所示,第三介质层1306可以用作桥臂的支撑层;

[0102]

(8)通过干法刻蚀工艺刻蚀第三介质层1306,形成图形化的第三介质层1306,以形成穿过第三介质层的第三过孔1421、第四过孔1422、第五过孔1315和第六过孔1316,第三过孔1421对应于第一过孔1311(参见图7f)且与第一电路电极142连通,第四过孔1422对应于第二过孔1312(参见图7f)且与第二电路电极143连通,第五过孔1315和第六过孔1316与热敏层1305连通,如图7h所示;

[0103]

(9)通过物理气相沉积法在步骤(8)得到的结构上生长钛、氧化钛、镍和铬中的任一种材料,形成导电层1307,然后通过干法刻蚀工艺刻蚀导电层1307,形成图形化的导电层1307,图形化的导电层1307包括第一导电电极1317和第二导电电极1318;第一导电电极1317穿过第三过孔1421(参见图7h)与第一电路电极142电连接,第一导电电极1317还穿过第五过孔1315(参见图7h)与热敏层1305电连接;第二导电电极1318穿过第四过孔1422(参见图7h)与第二电路电极143电连接,第二导电电极1318还穿过第六过孔1316(参见图7h)与热敏层1305电连接,如图7i所示。这样,热敏层1305与第一电路电极143和第二电路电极143形成闭合回路,热敏层1305的电阻值经由第一导电电极1317/第二导电电极1318、第一电路电极142/第二电路电极143传输至硅基底15的读出电路中,读出电路将热敏层1305的电阻值变化转化为电信号;

[0104]

(10)通过化学气相沉积方法在步骤(9)得到的结构上生长氮化硅、氧化硅、碳化硅、硫化硅和磷化硅中的任一种材料,形成第四介质层1308如图7j所示;

[0105]

(11)通过干法刻蚀工艺对步骤(10)得到的结构进行刻蚀,形成微桥结构1320,如图7k所示;再通过干法刻蚀工艺刻蚀牺牲层1309,使牺牲层1309形成空腔层1301,得到悬浮微桥结构1330,如图7l所示,即得到红外探测器。

[0106]

本技术第三方面提供了一种红外探测系统,其包括本技术第一方面提供的红外探

测器。因此,本技术的红外探测系统对红外波长在3μm

‑

7μm的被探测目标具有较高的吸收率。

[0107]

图8为本技术一些实施方式的红外探测系统组成示意图,参见图8,红外探测系统100包括光学镜头40、光窗30、红外探测器10和成像系统320。具体地,被探测目标区域60与背景环境70所发出的红外辐射经由光学镜头40聚焦后平行穿出,通过光窗30进入红外探测器10,红外辐射经由红外探测器10中的每个像元11,转换为电信号后在成像系统320上成像。

[0108]

在本技术的一些实施方式中,红外探测系统还包括中波光源,该中波光源的发光波长为3μm

‑

5μm。通过在红外探测系统中设置中波光源,对被探测目标(例如甲烷、二氧化氮等有害气体)主动照明,原本的被探测区域由于接受到了光源的光束辐射,在被探测气体的吸收波长范围内,能够进一步放大气体与背景环境辐射量的差值,从而增强红外探测器中的输出信号强度,进而有效提高红外探测系统的探测灵敏度且最终的成像对比度也被提高,为被探测目标提供灵敏、有效的可视化探测。上述的“主动照明”是指在被探测目标自身产生的红外辐射基础上,对被探测目标施加光源照射来改变被探测目标的红外辐射量。示例性地,图9示出了本技术一些实施例的红外探测系统中对被探测气体与背景辐射量差值示意图,其中,线条a为不施加主动照明时被探测气体与背景辐射量差,线条b为施加主动照明后背探测气体与背景辐射量差,可以看出,在相同的被探测气体浓度下,施加主动照明后被探测气体与背景辐射量差值明显增大。

[0109]

在本技术中,对中波光源设备的种类没有特别限制,只要能够实现本技术目的即可。例如,中波光源设备可以包括半导体激光器等。

[0110]

在本技术的一些实施方式中,红外探测系统还包含窄带滤波片,窄带滤波片设置于光窗和红外探测器之间,该窄带滤波片在3μm

‑

7μm的红外波段透过率大于等于80%,其余范围透过率≤10%,即在3μm

‑

7μm以外的红外波段范围透过率≤10%。需要说明,本领域技术人员可以根据实际需要,选择能够限定3μm

‑

7μm的某一特定波段内的窄带滤波片,例如,限定3.25μm

‑

3.4μm或6.1μm

‑

6.2μm等特定波段的窄带滤波片。通过上述窄带滤波片的选用,能够限定进入红外探测器的辐射波段,从而有效提升相应波段的被探测目标成像灵敏度。

[0111]

图10示出了本技术另一些实施方式的红外探测系统组成示意图,参见图2、图4

‑

5和图10,对有害气体甲烷和二氧化氮进行探测时,由于甲烷、二氧化氮等被探测气体的红外光谱吸收特性,气体分子在对应的波长吸收范围内发射出的红外辐射将减小,这与不发生红外吸收的背景环境70构成了辐射能量差。中波光源50照射在被探测气体区域60,被探测气体区域60与背景环境70所发出的红外辐射,经由光学镜头40聚焦后平行穿出,通过光窗30进入窄带滤波片20,由于窄带滤波片20对红外波段范围在3μm

‑

7μm的透过率较高,该波段范围内的红外辐射透过窄带滤波片20后照射到红外探测器10上,而上述波段范围以外的其他红外辐射透过率很低,基本被阻挡在窄带滤波片20以外。照射在红外探测器10上的红外辐射被红外探测器10中的每个像元11上的吸收膜系130吸收并转换成温度变化,而变化的温度使得热敏层1305的电阻性能改变,通过金属层1303与硅基底15读出电路连接,将电阻变化转化为电压信号且在成像系统320上成像。由于被探测气体与背景环境70在窄带波段内的辐射量不同,对应位置上的像元11对红外辐射吸收量不同,电压变化也不同,在成像系统320上会对应形成亮暗程度有所区别的图像。当加入中波光源50主动照明后,背景环境70

与一定浓度下气体之间辐射能量差被进一步放大,有效提升探测效果。

[0112]

需要说明的是,在本文中,诸如“第一”、“第二”、“第三”、“第四”等之类的关系术语仅仅用来将一个实体与另一个实体区分开来,而不一定要求或者暗示这些实体之间存在任何这种实际的关系或者顺序。

[0113]

在本文中,用语“上”、“顶”、“底”、“远离”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅仅是为了便于描述本技术相应的技术方案和简化描述,而非指示或暗示装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。

[0114]

以上所述仅为本技术的较佳实施例,并非用于限定本技术的保护范围。凡在本技术的精神和原则之内所作的任何修改、等同替换、改进等,均包含在本技术的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1