柔性光伏电池组件及其制造方法与流程

本发明涉及光伏,特别是一种柔性光伏电池组件及其制造方法。

背景技术:

1、2004年以来,光伏产业得到迅猛发展。光伏的主流技术经过了从bsf(铝背场)到perc (背面钝化技术)的过渡。

2、近年来,perc电池技术的发展已经逼近其效率瓶颈。因此,下一代电池技术的更新换代 和产业升级已迫在眉睫。目前,不同的光伏龙头公司分别在topcon电池、hjt电池、ibc、 cdte、钙钛矿及叠层电池等方面进行布局。

3、另一方面,随着国际国内普遍对气候危机的重视,各国都提出了“碳达峰”和“碳中和” 的具体目标时间点。光伏产品从大型电站应用为主,迅速转向分布式应用,并加速和建筑、 电动汽车等民用生活场景结合。国际上,针对和建筑结合、和新能源车结合等方向,国际能 源署(iea)组织全球技术专家,成立了相关的联合工作组。国内,国家发改委能源局提出“整 县推进”的思路,也大大加速了光伏和民用生活场景结合的速度。

4、新的光伏应用场景迫切要求光伏产品可柔性制造,并且光伏产品柔性和轻量化,同时, 对产品的可靠性、易用性和性价比提出了更高要求。

5、现有光伏组件的制造过程为:两个光伏电池采用异面互联方式通过金属导线连接。使用 z形金属导线连接第一片电池的受光面(正极)和第二片电池的背光面(负极),第二片电池 的受光面(正极)和第三片电池的背光面(负极)。不断重复这个过程,将光伏电池成串连成 串。然后,对电池串排版和串并联,添加封装材料封装层压,最终实现组件制造。

6、现有的该光伏组件要改变电性能参数和串并联设置,产线切换时间一般在8小时以上, 无法实现定制化的柔性制造。

7、另外,现有的光伏电池串一次只能实现2~3个电池的串焊连接,生产效率低下。

8、当前光伏电池串模式中,100~160um厚度的薄片焊接破片严重。这种焊接破片主要来源 于焊接过程中的碰撞或应力。由于同一根焊带要出现在光伏组件的受光面和背光面,并且在 串焊过程中焊带的物理放置的动作需要不断和光伏电池的放置动作交错,在焊接过程中,在 光伏电池冷热膨胀和收缩过程中,都容易出线焊带破坏光伏电池的问题。

9、同时,现有光伏柔性组件多次弯折的可靠性难以保证,而且实现成本太高。

10、目前市场上大部分柔性组件实质是准柔性组件,不具备多次大曲率弯折的能力。如cn104038142b中披露的光伏板一样,这种组件的电池和电池之间采用常规的涂锡铜带实现光 伏电池之间的连接。薄膜电池存在类似情况,如美国miasole公司在美国专利us20210217913a1披露的cigs电池也通过覆膜cu线实现导电连接。这种连接方式不具备多次弯曲的能力。经过发明人的实验发现,常规涂锡焊带90度左右折弯的情况下,一般在30-45 次折弯后就会被折断。这是大部分柔性组件面临的问题。

11、专利cn102945873b披露了通过增加导线线槽等方式,让导线具有一定松弛度,从而增加 折弯性能,据称可4000次以上的折叠次数。这种方式也增加了制造成本,然而,仍难保证每 件产品的性能。如同一发明人在专利cn110140448b正文中披露的,多次折叠后产品仍可能发 生太阳能电池芯片连接导线断路、膨胀和难折叠等技术问题。

12、专利cn110140448b中披露了一种军用光伏系统,采用柔性导电片(如cu片)加强电池 组件之间的连接,以提升可靠性。但这种方法太贵,难以民用,更谈不上大面积应用到光伏 建筑一体化或电动车的移动光伏领域了。

技术实现思路

1、本发明所要解决的技术问题是:现有光伏柔性组件多次弯折的可靠性难以保证,而且实 现成本太高;

2、进一步解决技术问题:现有光伏组件无法实现柔性制造;

3、进一步解决技术问题:现有光伏组件制造效率偏低、成本偏高;

4、进一步解决技术问题:现有光伏组件在制造过程中薄光伏电池焊接破片风险严重;

5、进一步解决技术问题:现有光伏组件不够美观。

6、本发明解决其技术问题所采用的技术方案是:一种柔性光伏电池组件,包括面板、背板 和封装在面板和背板之间的光伏电池层,面板和背板为柔性板材,光伏电池层包括多个光伏 电池单元,光伏电池单元之间通过柔性电路层进行串、并联,光伏电池单元为单块光伏电池 或光伏电池串,光伏电池串内的光伏电池通过互联主栅线连接成串,光伏电池单元通过该单 元内的光伏电池上引出的互联主栅线和/或该单元内的光伏电池的电极与柔性电路层进行电 连接,柔性电路层为面板和背板之间的金属箔电路或者柔性排线,或者,柔性电路层为复合 有柔性电路的面板和/或背板。

7、进一步限定,光伏电池层通过封装粘结层封装在面板和背板之间,当光伏电池层与柔性 电路层之间具有封装粘结层时,该封装粘结层具有对应光伏电池单元与柔性电路层的电连接 区域的让位镂空,光伏电池单元的电极和互联主栅线通过让位镂空与柔性电路层进行电连接。

8、进一步限定,柔性电路层与光伏电池单元之间采用低温焊接材料或低温固化导电浆料形 成机械和电气连接关系,低温焊接层的焊接温度与光伏组件的层压温度匹配,低温固化导电 浆料层的固化温度与光伏组件的层压温度匹配。

9、进一步限定,柔性电路层通过栅线图案电路与光伏电池的电极进行电连接;或者,光伏 电池通过侧边主栅电极与柔性电路层进行电连接。

10、当需要采用柔性电路层与光伏电池的受光面上的电极进行电连接的方案时,柔性电路层 的栅线图案电路可以降低柔性电路层对光伏电池的受光面的遮光影响,代替光伏电池的受光 面上的互联主栅线。当栅线图案电路的柔性电路层位于背光面一侧上,可以在不影响导电效 果的情况下,节省柔性电路层的材料成本。

11、当需要采用柔性电路层与光伏电池的受光面上的电极进行电连接的方案时,光伏电池通 过侧边主栅电极与柔性电路层进行电连接的设计同样可以起到降低柔性电路层对光伏电池的 受光面的遮光影响,代替光伏电池的受光面上的互联主栅线的作用。

12、进一步限定,光伏电池单元为光伏电池串,光伏电池单元内的光伏电池采用同面互联的 方式通过互联主栅线连接成串。

13、光伏组件的光伏电池单元为光伏电池串的一种具体方案为:光伏电池单元为2块双面光 伏电池构成的光伏电池串,2块双面光伏电池正反交替排布,柔性电路层位于光伏电池层的 背光面一侧,2块双面光伏电池的受光面通过互联主栅线进行连接,2块双面光伏电池的背光 面通过电极与柔性电路层电连接;

14、光伏组件的光伏电池单元为单块光伏电池的第二种具体方案为:光伏电池单元为单块光 伏电池,柔性电路层位于光伏电池层的背光面一侧,光伏电池的受光面通过该面上引出的互 联主栅线与柔性电路层电连接,光伏电池的背光面通过电极与柔性电路层电连接;

15、光伏组件的光伏电池单元为单块光伏电池的第三种具体方案为:光伏电池单元为单块光 伏电池,柔性电路层位于光伏电池层的背光面一侧,光伏电池的受光面和背光面都通过引出 的互联主栅线与柔性电路层电连接;

16、光伏组件的光伏电池单元为单块光伏电池的第四种具体方案为:光伏电池单元为单块光 伏电池,光伏电池的受光面和背光面一侧都具有柔性电路层,柔性电路层为复合有柔性电路 的面板和背板,光伏电池的受光面和背光面都通过电极与同侧的柔性电路层电连接,柔性电 路层通过栅线图案电路与光伏电池的受光面上电极进行电连接;

17、光伏组件的光伏电池单元为单块光伏电池的第五种具体方案为:光伏电池单元为单块光 伏电池,光伏电池的受光面和背光面一侧都具有柔性电路层,柔性电路层为复合有柔性电路 的面板和背板,光伏电池的受光面和背光面都通过电极与同侧的柔性电路层电连接,光伏电 池通过受光面上的侧边主栅电极与柔性电路层进行电连接;

18、光伏组件的光伏电池单元为单块光伏电池的第六种具体方案为:光伏电池单元为单块背 面电池,柔性电路层位于光伏电池层的背光面一侧,光伏电池的背面的正负电极分别与柔性 电路层电连接。

19、进一步限定,柔性排线为复合金属箔电路或者导电浆料电路的柔性排线,柔性电路为金 属箔电路或导电浆料电路,金属箔电路和导电浆料电路的厚度在10um~100um之间。

20、具体地,金属箔电路通过粘结剂粘结复合在面板和/或背板上,或者通过电镀方式复合在 面板和/或背板上。

21、为更好地保护组件内的光伏电池,进一步限定,光伏电池层分为多个硬质的最小折叠单 元,每个最小折叠单元内包含至少一个光伏电池单元,最小折叠单元之间留有折叠间隙。

22、更进一步限定,最小折叠单元通过在光伏电池单元的受光面一侧覆盖硬质防护板的方式 形成,柔性电路层位于光伏电池层的背光面一侧,硬质防护板与光伏电池单元之间通过封装 粘结层结合在一起;或者,最小折叠单元通过在光伏电池单元的受光面一侧覆盖滴胶材料保 护层的方式形成,柔性电路层位于光伏电池层的背光面一侧。

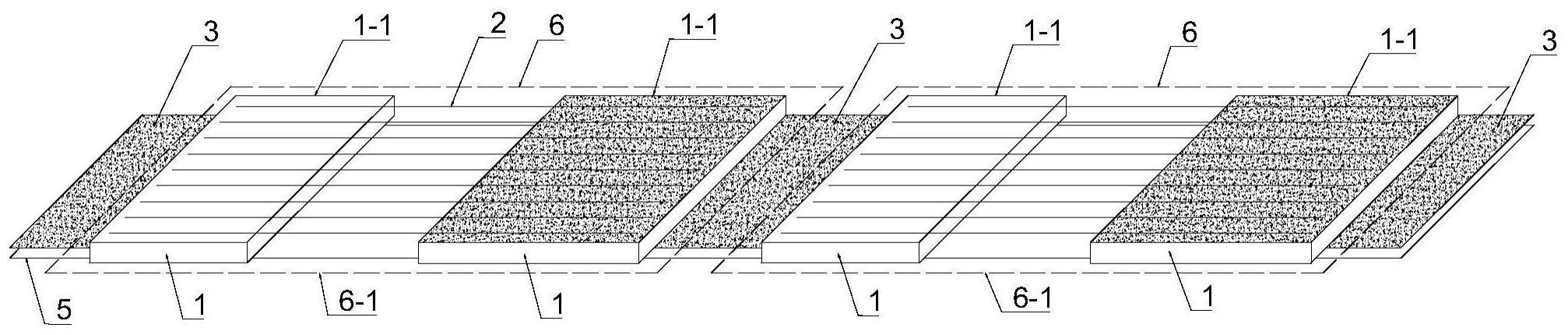

23、更进一步限定,最小折叠单元沿组件的预设柔性卷曲方向排布,每个最小折叠单元内的 光伏电池单元沿与预设柔性卷曲方向垂直的方向排布。

24、更进一步限定,最小折叠单元呈长方形,最小折叠单元内的光伏电池的易解理方向与最 小折叠单元的长度方向一致。

25、进一步限定,光伏电池单元和柔性电路层的连接部位位于最小折叠单元内。

26、进一步限定,互联主栅线和/或柔性电路层的表面具有低温焊接材料,柔性电路层与光伏 电池单元之间通过低温焊接材料焊接,形成机械和电气连接关系,低温焊接层的焊接温度与 光伏组件的层压温度匹配。

27、进一步限定,光伏电池组件还包括美化装饰层,美化装饰层位于面板和背板之间,美化 装饰层上具有美化图案,美化图案位于不遮挡光伏电池的受光面的非发电区域。

28、进一步限定,柔性排线具体为fpc或ptf或ffc柔性排线,复合有柔性电路的面板和/ 或背板具体为fpc或ptf或ffc柔性电路板,柔性电路层上集成光伏组件的小型电子元器件, 光伏电池串内的光伏电池通过互联主栅线连接成串。

29、一种上述的柔性光伏电池组件的制造方法,当柔性电路层为面板和背板之间的金属箔电 路或者柔性排线时,该光伏电池组件的制造方法为:首先将光伏电池单元、柔性电路层排版 至面板和背板之间,然后进行层压,得到光伏电池组件,光伏电池单元与柔性电路层的电连 接在排版时进行,或者,在层压时完成光伏电池单元与柔性电路层的电连接,在层压温度和 压力作用下,光伏电池单元和柔性电路层的连接部位结合在一起,并通过低温焊接材料或低 温固化导电浆料形成机械和电气连接关系,低温焊接材料或低温固化导电浆料为光伏电池单 元和柔性电路层的连接部位本身自带,或者排版时置于连接部位上;

30、当柔性电路层为复合有柔性电路的面板和/或背板时,该光伏电池组件的制造方法为:首 先将光伏电池单元排版至面板和背板之间,然后进行层压,得到光伏电池组件,光伏电池单 元与柔性电路层的电连接在排版时进行,或者,在层压时完成光伏电池单元与柔性电路层的 电连接,在层压温度和压力作用下,光伏电池单元和柔性电路层的连接部位结合在一起,并 通过低温焊接材料或低温固化导电浆料形成机械和电气连接关系,低温焊接材料或低温固化 导电浆料为光伏电池单元和柔性电路层的连接部位本身自带,或者排版时置于连接部位上。

31、进一步限定,光伏电池单元的制备方法为:多个光伏电池单元的光伏电池采用同面互联 的方式通过互联主栅线同时连接成串后,通过裁切光伏电池单元之间的互联主栅线的方式得 到各个光伏电池单元。

32、采用同面互联的方式通过互联主栅线连接成串

33、本发明的有益效果是:通过柔性电路层进行光伏电池单元间的导电连接,使得光伏电池 间的柔性连接成为可能,从而使晶体硅组件高可靠、低成本的柔性可折叠成为现实。事实上, 在手机应用上,fpc或ptf或ffc柔性排线、电路板已经可以实现80000次可靠折叠的批量 生产。预期本发明的柔性光伏组件也可以实现80000次以上的折叠,因此,使得光伏晶硅电 池、薄膜电池组件的折叠和卷轴式高可靠产品成为可能。

34、组件内的光伏电池可成串或整版地采用同面互联方式通过互联主栅线连接在一起,然后 裁切为所需的各个光伏电池单元,甚至可以设计不需要互联主栅线的组件,使生产效率大幅 度提升。

35、另外,避免互联主栅线同时连接相邻光伏电池的受光面和背光面,可以大大降低碎片几 率,提升组件制造的良率,降低成本。这对高效电池的薄片化应用意义重大。

36、在柔性电路层集成小型电子元器件,如贴片二极管、其他柔性或和小型电子元器件,可 减少制造工序,降低制造成本。

37、光伏组件通过复合有柔性电路的面板和/或背板进行内部电路连接,通过调用具有不同的 电路图案的背板和/或面板即可改变光伏组件的内部电路连接,从而改变光伏组件的性能参数, 整个生产切换时间约等于零,这就真正实现了光伏组件的柔性制造。

- 还没有人留言评论。精彩留言会获得点赞!