硅基衬底高电子迁移率晶体管外延片制备方法与流程

1.本公开涉及到了半导体器件技术领域,特别涉及到一种硅基衬底高电子迁移率晶体管外延片制备方法。

背景技术:

2.hemt(high electron mobility transistor,高电子迁移率晶体管)是一种异质结场效应晶体管,其广泛应用于各种电器内。hemt外延片是制备hemt器件的基础,hemt外延片包括衬底与依次层叠在衬底上的aln成核层、alaln成核层、gan沟道层、algan势垒层与gan盖层。

3.由于硅基衬底具有相对较好的导热性,因此常采用硅基衬底进行hemt外延片的生长。但硅基衬底的表面的自然氧化物,例如氧化硅在高温生长的过程中容易分解出氧原子,氧原子扩散至aln成核层的内部成为杂质并影响aln成核层的平整度,影响后续外延层的均匀性。

技术实现要素:

4.本公开实施例提供了一种硅基衬底高电子迁移率晶体管外延片制备方法,可以提高硅基衬底高电子迁移率晶体管的表面均匀性与质量。所述技术方案如下:

5.本公开实施例提供了一种高电子迁移率晶体管外延片,所述高电子迁移率晶体管外延片的制备方法包括:

6.提供一硅基衬底;

7.使用氢气对所述硅基衬底的表面进行去氧化物处理;

8.向反应腔通入硅源处理所述硅基衬底的表面;

9.向所述反应腔通入氨气处理所述硅基衬底的表面并生成sin薄膜;

10.在所述sin薄膜上依次生长aln成核层、alaln成核层、gan沟道层、algan势垒层及gan盖帽层。

11.可选地,所述向反应腔通入硅源处理所述硅基衬底的表面,包括:

12.向所述反应腔通入5~10min的硅源处理所述硅基衬底的表面。

13.可选地,所述向反应腔通入硅源处理所述硅基衬底的表面,包括:

14.向所述反应腔通入流量为50~200sccm的硅源处理所述硅基衬底的表面。

15.可选地,在温度为900~1100℃的条件下向反应腔通入硅源处理所述硅基衬底的表面。

16.可选地,所述向所述反应腔通入氨气处理所述硅基衬底的表面并生成sin薄膜,包括:

17.向所述反应腔通入1~2min的氨气处理所述硅基衬底的表面并生成sin薄膜。

18.可选地,所述向所述反应腔通入氨气处理所述硅基衬底的表面并生成sin薄膜,包括:

19.向所述反应腔通入流量为100~500sccm的氨气处理所述硅基衬底的表面并生成sin薄膜。

20.可选地,所述向所述反应腔通入氨气处理所述硅基衬底的表面并生成sin薄膜,包括:

21.在温度为900~1000℃的条件下向所述反应腔通入氨气处理所述硅基衬底的表面并生成sin薄膜。

22.可选地,向所述反应腔通入氨气处理所述硅基衬底的表面并生成sin薄膜之后,在所述sin薄膜上依次生长aln成核层之前,所述制备方法还包括:

23.向所述反应腔预通入al源以在所述sin薄膜上层铺al原子层。

24.可选地,在温度为1000~1100℃的条件下向所述反应腔预通入10s~100s的流量为50~200sccm的al源,以在所述sin薄膜上层铺al原子层。

25.可选地,所述al原子层的厚度为1~5nm。

26.本公开实施例提供的技术方案带来的有益效果包括:

27.先用氢气对硅基衬底上的表面进行去氧化物处理,可以去除硅基衬底的表面的氧化物,避免氧作为杂质进入aln成核层影响aln成核层的质量,可提高后续生长的hemt外延片的质量。由于氢气对硅基衬底上的表面进行去氧化物处理之后,硅基衬底的表面会形成微小的凹坑,因此向反应腔通入硅源处理硅基衬底的表面,与硅基衬底同源的硅源可以提供si原子,直径较小的si原子可以对凹坑起到填充作用,进一步提高硅基衬底的表面平整度。再向反应腔通入氨气处理硅基衬底的表面并生成sin薄膜,可以使需要生长aln成核层的表面处于膜层状态而不是散乱的具有多个独立原子岛的状态,保证硅基衬底上生长的薄层的平整度,sin薄膜也为aln成核层提供良好的生长基础,有效提高硅基衬底上生长的薄层的平整度并减小后续生长的外延结构中的杂质,提高最终得到的hemt外延片的平整度、均匀性与晶体质量。

附图说明

28.为了更清楚地说明本公开实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本公开的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

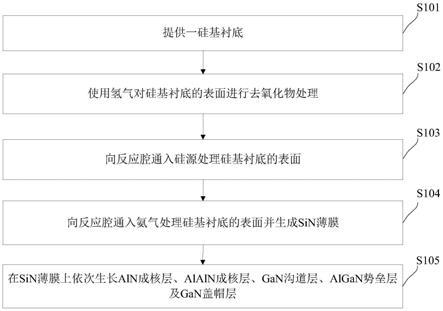

29.图1是本公开实施例提供的一种硅基衬底高电子迁移率晶体管外延片制备方法流程图;

30.图2是本公开实施例提供的一种高电子迁移率晶体管外延片的结构示意图;

31.图3是本公开实施例提供的另一种硅基衬底高电子迁移率晶体管外延片制备方法流程图;

32.图4是本公开实施例提供的另一种高电子迁移率晶体管外延片的结构示意图。

具体实施方式

33.为使本公开的目的、技术方案和优点更加清楚,下面将结合附图对本公开实施方式作进一步地详细描述。

34.除非另作定义,此处使用的技术术语或者科学术语应当为本公开所属领域内具有一般技能的人士所理解的通常意义。本公开专利申请说明书以及权利要求书中使用的“第一”、“第二”、“第三”以及类似的词语并不表示任何顺序、数量或者重要性,而只是用来区分不同的组成部分。同样,“一个”或者“一”等类似词语也不表示数量限制,而是表示存在至少一个。“包括”或者“包含”等类似的词语意指出现在“包括”或者“包含”前面的元件或者物件涵盖出现在“包括”或者“包含”后面列举的元件或者物件及其等同,并不排除其他元件或者物件。“连接”或者“相连”等类似的词语并非限定于物理的或者机械的连接,而是可以包括电性的连接,不管是直接的还是间接的。“上”、“下”、“左”、“右”、“顶”、“底”等仅用于表示相对位置关系,当被描述对象的绝对位置改变后,则所述相对位置关系也可能相应地改变。

35.图1是本公开实施例提供的一种硅基衬底高电子迁移率晶体管外延片制备方法流程图,如图1所示,本公开实施例提供了一种高电子迁移率晶体管外延片,高电子迁移率晶体管外延片的制备方法包括:

36.s101:提供一硅基衬底。

37.s102:使用氢气对硅基衬底的表面进行去氧化物处理。

38.s103:向反应腔通入硅源处理硅基衬底的表面。

39.s104:向反应腔通入氨气处理硅基衬底的表面并生成sin薄膜。

40.s105:在sin薄膜上依次生长aln成核层、alaln成核层、gan沟道层、algan势垒层及gan盖帽层。

41.先用氢气对硅基衬底上的表面进行去氧化物处理,可以去除硅基衬底的表面的氧化物,避免氧作为杂质进入aln成核层影响aln成核层的质量,可提高后续生长的hemt外延片的质量。由于氢气对硅基衬底上的表面进行去氧化物处理之后,硅基衬底的表面会形成微小的凹坑,因此向反应腔通入硅源处理硅基衬底的表面,与硅基衬底同源的硅源可以提供si原子,直径较小的si原子可以对凹坑起到填充作用,进一步提高硅基衬底的表面平整度。再向反应腔通入氨气处理硅基衬底的表面并生成sin薄膜,可以使需要生长aln成核层的表面处于膜层状态而不是散乱的具有多个独立原子岛的状态,保证硅基衬底上生长的薄层的平整度,sin薄膜也为aln成核层提供良好的生长基础,有效提高硅基衬底上生长的薄层的平整度并减小后续生长的外延结构中的杂质,提高最终得到的hemt外延片的平整度、均匀性与晶体质量。

42.需要说明的是,向反应腔通入硅源,硅源在反应腔的高温环境下存在分解的情况,部分si原子会分离并填充至硅基衬底表面存在的凹坑中。

43.步骤s102中,使用氢气对硅基衬底的表面进行去氧化物处理,包括:

44.向反应腔通入氢气,在温度为100~1200℃的条件下对硅基衬底的表面进行处理。

45.在上述温度条件下通入氢气对硅基衬底的表面进行处理,可以有效去除硅基衬底表面的氧化物,以去除氧化物中所包含的氧原子,以提高在硅基衬底的表面生长的外延结构的质量。

46.可选地,使用氢气在温度为100~1200℃的条件下对硅基衬底的表面进行5~10min的处理。

47.氢气在温度为100~1200℃的条件下对硅基衬底的表面进行5~10min的处理,可以保证硅基衬底的表面的氧化物被充分去除,有效提高最终得到的硅基衬底上生长的外延

结构的平整度与质量。

48.示例性地,在反应腔内的压力为50~150mbar的条件下使用氢气对硅基衬底的表面进行去氧化物处理。可以促进氧化物的去除。

49.可选地,步骤s103中,向反应腔通入硅源处理硅基衬底的表面,包括:

50.向反应腔通入5~10min的硅源处理硅基衬底的表面。

51.向反应腔通入5~10min的硅源处理硅基衬底的表面,可以保证硅源中的si原子有充足的时间层铺在硅基衬底的表面上并有效填充所有凹坑,提高最终得到的hemt外延片的平整度与质量。

52.可选地,向反应腔通入硅源处理硅基衬底的表面,包括:

53.向反应腔通入流量为50~200sccm的硅源处理硅基衬底的表面。

54.硅源的流量在以上范围内,可以保证si原子以较为稳定且平稳的状态填充凹坑,可以有效保证硅基衬底的表面的平整度,且不会过度提高hemt的制备成本。

55.示例性地,在温度为900~1100℃的条件下向反应腔通入硅源处理硅基衬底的表面。

56.在温度为以上范围的前提下通入硅源处理硅基衬底,可以促进si原子平稳有效地填充凹坑,保证最终得到的硅基衬底的表面平整度。

57.示例性地,在反应腔内的压力为50~100mbar的条件下向反应腔通入硅源处理硅基衬底的表面。可以保证si原子的稳定填充。

58.可选地,步骤s104,向反应腔通入氨气处理硅基衬底的表面并生成sin薄膜,包括:

59.向反应腔通入1~2min的氨气处理硅基衬底的表面并生成sin薄膜。

60.由于硅基衬底的表面所遗留的si原子不会过多,向反应腔内短暂地通入氨气处理硅基衬底的表面,可以生成较为平整的sin薄膜也不会过度提高制备成本。且反应腔内的氨气也不会多到影响后续外延结构的生长。

61.可选地,向反应腔通入氨气处理硅基衬底的表面并生成sin薄膜,包括:

62.向反应腔通入流量为100~500sccm的氨气处理硅基衬底的表面并生成sin薄膜。

63.向反应腔内通入的氨气流量为以上范围,残留的si原子与氨气可以稳定反应生长sin薄膜,也不会过度提高制备成本。

64.可选地,向反应腔通入氨气处理硅基衬底的表面并生成sin薄膜,包括:

65.在温度为900~1000℃的条件下向反应腔通入氨气处理硅基衬底的表面并生成sin薄膜。

66.在温度为以上范围的前提下通入硅源处理硅基衬底,可以促进si原子与氨气快速地反应,保证最终得到的硅基衬底的表面平整度。

67.示例性地,sin薄膜的生长厚度为1~10nm。

68.sin薄膜的生长厚度在以上范围内,可以保证

69.为便于理解,此处可提供图2,图2是本公开实施例提供的一种高电子迁移率晶体管外延片的结构示意图,参考图2可知,高电子迁移率晶体管外延片包括硅基衬底1及依次层叠在硅基衬底1上的sin薄膜2、aln成核层3、gan沟道层4、algan势垒层5与gan盖层6。

70.图3是本公开实施例提供的另一种硅基衬底高电子迁移率晶体管外延片制备方法流程图,参考图3可知,硅基衬底高电子迁移率晶体管外延片制备方法可包括:

71.s201:提供一硅基衬底。

72.s202:使用氢气对硅基衬底的表面进行去氧化物处理。

73.s203:向反应腔通入硅源处理硅基衬底的表面。

74.s204:向反应腔通入氨气处理硅基衬底的表面并生成sin薄膜。

75.步骤s201~步骤s204可参考图1中的步骤s101~步骤s104,因此此处不在赘述。

76.s205:向反应腔预通入al源以在sin薄膜上层铺al原子层。

77.由于al原子的横向迁移率比较低,预铺al原子层有利于提高后续aln成核层的平整度,进而提高整个外延层的均匀性。有利于提高hemt外延片的整体质量。

78.可选地,在温度为1000~1100℃的条件下向反应腔预通入10s~100s的流量为50~200sccm的al源,以在sin薄膜上层铺al原子层。

79.在以上温度条件下,向反应腔内通入一定时长的流量为50~200sccm的al源,可以在sin薄膜上层叠一层较为稳定且厚度适中的al原子层,保证后续aln成核层的稳定均匀生长。

80.可选地,向反应腔内通入al源时,反应腔的压力在40~70mbar。低压可以促进al原子横向延展层铺在sin薄膜上。

81.示例性地,al原子层的厚度为1~5nm。

82.al原子层的厚度在以上范围内,可以提供aln成核层良好的生长基础。

83.需要说明的是,步骤s205中,向反应腔内通入al源时,除了载气没有其他气体或者al源以外的其他类型的有机金属源通入。

84.s206:在sin薄膜上生长aln成核层。

85.可选地,温度调节至1100℃-1200℃,生长厚度在150~300nm的aln成核层,生长压力在40~70mbar之间。可以得到质量较好的aln成核层。

86.s207:在aln成核层上生长algan缓冲层。

87.可选地,algan缓冲层的生长条件包括:生长温度在1000℃~1200℃,压力在40~70mbar之间。可以得到质量较好的algan缓冲层。

88.示例性地,algan缓冲层的厚度在2.0~3.0微米之间,algan缓冲层中al组分由高到低渐变,algan缓冲层中al组分范围为0.2~0.8。能够一定程度上释放应力,提高最终得到的hemt外延片的质量。

89.s208:在algan缓冲层上生长gan高阻层。

90.可选地,gan高阻层的生长条件包括:生长温度在950℃~1050℃,压力在40~70mbar之间。可以得到质量较好的gan高阻层。

91.示例性地,gan高阻层的厚度在1.0~1.5微米之间,gan高阻层中掺杂有范围为1019cm-3

~1020cm-3

之间的碳元素。提高最终得到的hemt外延片的质量。

92.s209:在gan高阻层上生长gan沟道层。

93.可选地,gan沟道层的生长条件包括:生长温度在1050℃~1150℃,压力在150~250mbar之间。可以得到质量较好的gan沟道层。

94.示例性地,gan沟道层的厚度在1.0~1.5微米之间。提高最终得到的hemt外延片的质量。得到的gan沟道层的质量较好。

95.s210:在gan沟道层上生长aln插入层。

96.可选地,aln插入层的生长温度为1050℃~1150℃,aln插入层的生长压力为40~70mbar。能够得到质量较好的aln插入层。

97.s211:在aln插入层上生长algan势垒层。

98.可选地,algan势垒层的生长温度为1050℃~1150℃,algan势垒层的生长压力为40~70mbar。得到的algan势垒层的质量较好。

99.在本公开所提供的一种实现方式中,algan势垒层的生长温度可为1020℃。本公开对此不做限制。

100.s212:在algan势垒层上生长gan盖层。

101.可选地,gan盖层的生长温度为1050℃~1150℃,algan势垒层的生长压力为40~70mbar。得到的gan盖层的质量较好。

102.s213:将反应腔温度降低,在氮气气氛中降至室温外延生长结束。

103.步骤s213可以一定程度释放hemt外延片内部的热应力,提高最终得到的hemt外延片的质量。

104.需要说明的是,在本公开实施例中,采用veecok 465i or c4 or rb mocvd(metal organic chemical vapor deposition,金属有机化合物化学气相沉淀)设备实现led的生长方法。采用高纯h2(氢气)或高纯n2(氮气)或高纯h2和高纯n2的混合气体作为载气,高纯nh3作为n源,三甲基镓(tmga)及三乙基镓(tega)作为镓源,三甲基铟(tmin)作为铟源,硅烷(sih4)作为n型掺杂剂,三甲基铝(tmal)作为铝源,二茂镁(cp2mg)作为p型掺杂剂。

105.图4是本公开实施例提供的另一种高电子迁移率晶体管外延片的结构示意图,参考图4可知,高电子迁移率晶体管外延片可包括硅基衬底1与依次层叠在硅基衬底1上的sin薄膜2、aln成核层3、algan缓冲层7、gan高阻层8、gan沟道层4、aln插入层9、algan势垒层5与gan盖层6。

106.可选地,aln成核层3的厚度为150~300nm。可以保证aln成核层3的质量较好,为hemt外延片提供一个良好的生长基础。

107.示例性地,algan缓冲层7的厚度为1~1.5微米。得到的algan缓冲层7的质量较好。

108.示例性地,gan高阻层8的厚度为300~600nm。可以起到良好的缓冲效果。

109.可选地,gan沟道层4的厚度可为100~400nm。

110.gan沟道层4的厚度较为恰当,成本较为合理的同时可以有效提高高电子迁移率晶体管外延片的质量。

111.在本公开所提供的一种实现方式中,gan沟道层4的厚度可为400nm。本公开对此不做限制。

112.图4中相对图1中hemt外延片的结构,增加了algan缓冲层7、gan高阻层8与aln插入层9,一方面底层的晶格失配带来的负面影响较小。另一方面,aln插入层9与gan沟道层4接触的界面,以及aln插入层9与algan势垒层5之间的界面形成二维电子气,通过二维电子气增加载流子在界面处的积累,能够保证高电子迁移率晶体管外延片的使用效果。

113.可选地,aln插入层9的厚度为0.5~2nm。

114.aln插入层9的厚度在以上范围内能够有效行程二维电子气,且不会过多地增加成本。

115.在本公开所提供的一种实现方式中,aln插入层9的厚度可为2nm。本公开对此不做

限制。

116.可选地,algan势垒层5的厚度可在15~40nm。能够保证高电子迁移率晶体管外延片的质量。

117.在本公开所提供的一种实现方式中,algan势垒层5的厚度可为100nm。本公开对此不做限制。

118.示例性地,gan盖层6可为p型gan层。便于制备与获取。

119.可选地,gan盖层6的厚度为3~10nm。得到的gan盖层6整体的质量较好。

120.示例性地,gan盖层6内的杂质为mg。便于制备与获取。

121.需要说明的是,图4仅为本公开实施例提供的高电子迁移率晶体管外延片的一种实现方式,在本公开所提供的其他实现方式中,高电子迁移率晶体管外延片也可为包括有反射层的其他形式的高电子迁移率晶体管外延片,本公开对此不做限制。

122.以上,并非对本公开作任何形式上的限制,虽然本公开已通过实施例揭露如上,然而并非用以限定本公开,任何熟悉本专业的技术人员,在不脱离本公开技术方案范围内,当可利用上述揭示的技术内容作出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本公开技术方案的内容,依据本公开的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本公开技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1