镧铈添加钕铁硼磁体的制备方法与流程

1.本发明涉及磁体制备领域,尤其涉及一种镧铈添加钕铁硼磁体的制备方法。

背景技术:

2.高丰度轻稀土元素的添加是钕铁硼磁体降低材料成本的重要手段。但因高丰度稀土元素,如镧、铈等,具有较低的磁性能参数,添加后会导致磁性能下降明显。nd2fe

14

b的j

s

(磁极化强度)为1.61t,h

a

(磁晶各向异性场)为73koe;pr2fe

14

b的j

s

为1.56t,h

a

为75koe;而la2fe

14

b的j

s

为1.38t,h

a

为20koe;ce2fe

14

b的j

s

为1.17t,h

a

为26koe。为了尽可能降低镧、铈等元素添加后对稀土磁性材料磁性能的影响,近年来行业内采用多主相工艺、表层晶界扩散、晶间添加等方式对磁体进行优化。公开号为cn102800454a、名称为低成本双主相ce永磁合金及其制备方法的中国专利,通过形成nd

‑

fe

‑

b和(ce,re)

‑

fe

‑

b两种不同h

a

的主相,获得较高的磁性能。但该方法中的(ce,re)

‑

fe

‑

b主相的h

a

降低过多,限制了磁性能的提升。公开号为cn106710768a、名称为一种添加氢化钕铈铁硼烧结磁体矫顽力的方法的中国专利,在双主相工艺的基础上,通过添加ndh

x

粉的方式在钕铈铁硼外层形成nd的硬磁层,以提高磁晶各向异性场,这种方式有效的提高了矫顽力。但这种方式需要制备三种粉体,然后进行混粉,工艺较复杂。且添加的ndhx粉在烧结工序需要考虑脱氢的问题,增加了工艺难度。授权公告号为cn102842400b、名称为镧铈掺杂制备低成本烧结钕铁硼的方法,通过添加特殊工艺处理的镧铈粉末替代钕铁硼的富钕相,可以避免镧铈过多进入钕铁硼主相,进而达到在提高产品性能的同时又降低成本的作用。但是镧和铈作为最活泼的稀土元素,镧铈粉末极易发生氧化和氮化,从而影响到添加效果。而镧铈粉末本身的制作过程工艺难度较大,工艺控制成本偏高。

技术实现要素:

3.发明目的:为了克服现有技术中存在的不足,本发明提供一种镧铈添加钕铁硼磁体的制备方法,以解决轻稀土镧或铈元素添加后导致磁体性能过低的问题。

4.技术方案:为实现上述目的,本发明的一种镧铈添加钕铁硼磁体的制备方法,包括以下步骤:

5.步骤(s1)按照比例配料,使用真空甩带炉制备r1合金和r2合金,其中所述r1合金含有la和/或ce元素,其中所述r2合金中不含有la和/或ce元素;

6.步骤(s2)r1合金和r2合金各自经吸氢和脱氢工艺处理后分别使用气流磨制粉,经过气流磨制粉后,r1合金粉和r2合金粉的平均粒度满足关系式,0.32≤r2合金粉粒度/r1合金粉粒度≤0.66;

7.步骤(s3)将两种合金粉末进行混合;

8.步骤(s4)混合后的粉末经过成型和取向,冷等静压、烧结、时效等工序制成磁体。

9.作为优选的方案,步骤(s1)中所述r1合金的成分中稀土元素的总含量为29.00

‑

31.00wt.%。

10.进一步地,所述r1合金的稀土元素中,la和/或ce的含量为6.00

‑

20.00wt.%,其余为nd和/或pr。

11.作为优选的方案,步骤(s1)中,所述r2合金中含有的稀土元素为pr和/或nd,其含量范围为33.10

‑

35.00wt.%。

12.作为优选的方案,步骤(s2)中,所述r1合金粉的平均粒度范围为3.1

‑

5.5μm,所述r2合金粉的平均粒度范围为1.0

‑

3.6μm。

13.作为优选的方案,步骤(s1)中,所述r1合金和r2合金中包括但是不限于b,co,cu,ga,ti,al以及fe元素。

14.作为优选的方案,步骤(s3)中,r1合金粉和r2合金粉的混合比例为1:1。

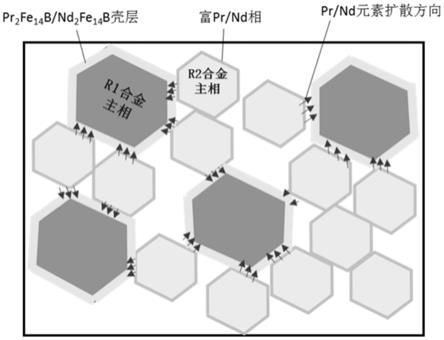

15.本发明的一种镧铈添加钕铁硼磁体的制备方法,至少具有以下技术效果:不含镧铈的r2合金粉末具有较高的稀土总量,形成较多的富镨钕相,同时因该合金粉的平均粒度较小,可以更好的包覆在含镧铈大颗粒的外围;小颗粒包覆引入的富镨钕相可以在烧结和时效过程中向含镧铈大颗粒外围扩散,在大颗粒外侧形成硬磁层,提高了含镧铈主相的磁性能,弱化了镧铈添加带来的磁性能恶化;本方案限定两种合金粉的粒径比可以获得更好的包覆效果,限定两种合金的稀土含量可以产生合适的稀土浓度梯度,且使得富镨钕相能够充分包覆含镧铈颗粒的外侧。

附图说明

16.图1为镧铈添加钕铁硼磁体结构机理图。

具体实施方式

17.以下结合图1对本发明的原理和特征进行描述,所举实例只用于解释本发明,并非用于限定本发明的范围。

18.实施例1

19.步骤(s1)按照比例配料,使用真空甩带炉制备r1合金和r2合金。其中,r1合金中各元素种类及含量(质量百分比)为:23.00%的nd,6.00%的ce,0.95%的b(硼),1.00%的co,0.60%的al,0.15%的cu,0.40%的ga,0.15%的ti,余量为fe及不可避免的杂质;r2合金中各元素及含量(质量百分比)为:35.00%的pr,0.95%的b(硼),1.00%的co,0.60%的al,0.15%的cu,0.40%的ga,0.15%的ti余量为fe及不可避免的杂质。使用真空甩带炉将r1合金和r2合金分别制成薄带合金片。

20.步骤(s2)经过常规的吸氢和脱氢工艺处理后,将r1合金磨成平均粒度为5.5μm的粉体,将r2合金磨成平均粒度为3.6μm的粉体。

21.步骤(s3)将r1合金粉末和r2合金粉末进行混合,其中r1合金粉末和r2合金粉末重量占比均为50.0%。

22.步骤(s4)混合均匀后进行成型和取向、冷等静压等工序,然后在1030℃烧结5小时,冷却至室温后升温至850℃保温3小时,冷却至室温后升温至500℃保温3小时。对所得样品进行磁性能测试。

23.实施例2

24.步骤(s1)按照比例配料,使用真空甩带炉制备r1合金和r2合金。其中,r1合金中各

元素种类及含量(质量百分比)为:8.8%的nd,2.2%的pr,10%的ce,10.00%的la,0.95%的b(硼),1.00%的co,0.60%的al,0.15%的cu,0.40%的ga,0.15%的ti,余量为fe及不可避免的杂质;r2合金中各元素及含量(质量百分比)为:26.5%的nd,6.6%的pr,0.95%的b(硼),1.00%的co,0.60%的al,0.15%的cu,0.40%的ga,0.15%的ti余量为fe及不可避免的杂质,使用真空甩带炉将r1合金和r2合金分别制成薄带合金片。

25.步骤(s2)经过常规的吸氢和脱氢工艺处理后,将r1合金磨成平均粒度为3.1μm的粉体,将r2合金磨成平均粒度为1.0μm的粉体。

26.步骤(s3)将r1合金粉末和r2合金粉末进行混合,其中r1合金粉末和r2合金粉末重量占比均为50.0%。

27.步骤(s4)混合均匀后进行成型和取向、冷等静压等工序,然后在1030℃烧结5小时,冷却至室温后升温至850℃保温3小时,冷却至室温后升温至500℃保温3小时。对所得样品进行磁性能测试。

28.实施例3

29.步骤(s1)按照比例配料,使用真空甩带炉制备r1合金和r2合金。其中,r1合金中各元素种类及含量(质量百分比)为:18%的pr,12%的la,0.95%的b,1%的co,0.60%的al,0.15%的cu,0.40%的ga,0.15%的ti,余量为fe及不可避免的杂质;r2合金中各元素及含量(质量百分比)为:34%的nd,0.95%的b(硼),1.00%的co,0.60%的al,0.15%的cu,0.40%的ga,0.15%的ti余量为fe及不可避免的杂质。使用真空甩带炉将r1合金和r2合金分别制成薄带合金片。

30.步骤(s2)经过常规的吸氢和脱氢工艺处理后,将r1合金磨成平均粒度为4.0μm的粉体,将r2合金磨成平均粒度为2.0μm的粉体。

31.步骤(s3)将r1合金粉末和r2合金粉末进行混合,其中r1合金粉末和r2合金粉末重量占比均为50.0%。

32.步骤(s4)混合均匀后进行成型和取向、冷等静压等工序,然后在1030℃烧结5小时,冷却至室温后升温至850℃保温3小时,冷却至室温后升温至500℃保温3小时。对所得样品进行磁性能测试。

33.实施例1至实施例3中,r1合金和r2合金中稀土元素含量如表1所示,实施例1至实施例3中,r1合金粉和r2合金粉粒度及所得磁体磁性能如表2所示。

34.表1实施例中合金稀土元素含量

[0035][0036]

表2:实施例合金粉粒度和磁性能

[0037][0038][0039]

对比例1

[0040]

步骤(s1)按照比例配料,使用真空甩带炉制备r1合金和r2合金。其中,r1合金中各元素种类及含量(质量百分比)为:23.00%的nd,6.00%的ce,0.95%的b(硼),1.00%的co,0.60%的al,0.15%的cu,0.40%的ga,0.15%的ti,余量为fe及不可避免的杂质;r2合金中各元素及含量(质量百分比)为:35.00%的pr,0.95%的b(硼),1.00%的co,0.60%的al,0.15%的cu,0.40%的ga,0.15%的ti余量为fe及不可避免的杂质。使用真空甩带炉将r1合金和r2合金分别制成薄带合金片。

[0041]

步骤(s2)经过常规的吸氢和脱氢工艺处理后,将r1合金磨成平均粒度为3.6μm的粉体,将r2合金磨成平均粒度为3.6μm的粉体。

[0042]

步骤(s3)将r1合金粉末和r2合金粉末进行混合,其中r1合金粉末和r2合金粉末重量占比均为50.0%。

[0043]

步骤(s4)混合均匀后进行成型和取向、冷等静压等工序,然后在1030℃烧结5小时,冷却至室温后升温至850℃保温3小时,冷却至室温后升温至500℃保温3小时。对所得样品进行磁性能测试。

[0044]

对比例2

[0045]

按照比例配料,使用真空甩带炉制备r1合金和r2合金。其中,r1合金中各元素种类及含量(质量百分比)为:26.00%的nd,6.00%的ce,0.95%的b(硼),1.00%的co,0.60%的al,0.15%的cu,0.40%的ga,0.15%的ti,余量为fe及不可避免的杂质;r2合金中各元素及含量(质量百分比)为:32.00%的pr,0.95%的b(硼),1.00%的co,0.60%的al,0.15%的cu,0.40%的ga,0.15%的ti,余量为fe及不可避免的杂质。使用真空甩带炉将r1合金和r2合金分别制成薄带合金片。

[0046]

步骤(s2)经过常规的吸氢和脱氢工艺处理后,将r1合金磨成平均粒度为5.5μm的粉体,将r2合金磨成平均粒度为3.6μm的粉体。

[0047]

步骤(s3)将r1合金粉末和r2合金粉末进行混合,其中r1合金粉末和r2合金粉末重量占比均为50.0%。

[0048]

步骤(s4)混合均匀后进行成型和取向、冷等静压等工序,然后在1030℃烧结5小时,冷却至室温后升温至850℃保温3小时,冷却至室温后升温至500℃保温3小时。对所得样品进行磁性能测试。

[0049]

对比例3

[0050]

步骤(s1)按照比例配料,使用真空甩带炉制备r1合金和r2合金。其中,r1合金中各元素种类及含量(质量百分比)为:7.2%的nd,1.8%的pr,11%的ce,11.00%la,0.95%的b

(硼),1.00%的co,0.60%的al,0.15%的cu,0.40%的ga,0.15%的ti,余量为fe及不可避免的杂质;r2合金中各元素及含量(质量百分比)为:26.5%的nd,6.6%的pr,0.95%的b(硼),1.00%的co,0.60%的al,0.15%的cu,0.40%的ga,0.15%的ti余量为fe及不可避免的杂质。使用真空甩带炉将r1合金和r2合金分别制成薄带合金片。

[0051]

步骤(s2)经过常规的吸氢和脱氢工艺处理后,将r1合金磨成平均粒度为3.1μm的粉体,将r2合金磨成平均粒度为1μm的粉体。

[0052]

步骤(s3)将r1合金粉末和r2合金粉末进行混合,其中r1合金粉末和r2合金粉末重量占比均为50.0%。

[0053]

步骤(s4)混合均匀后进行成型和取向、冷等静压等工序,然后在1030℃烧结5小时,冷却至室温后升温至850℃保温3小时,冷却至室温后升温至500℃保温3小时。对所得样品进行磁性能测试。

[0054]

对比例1至对比例3中合金中稀土元素含量如表3所示,对比例1至对比例3中合金粉粒度及所得磁体磁性能如表4所示。

[0055]

表3对比例合金稀土元素含量

[0056][0057]

表4对比例合金粉粒度和磁性能

[0058][0059]

由上可知,采用本发明所述的方法,实施例1中的磁体最终铈含量为3.00wt.%时,br为12.45kgs,hcj为19.35koe;实施例2中的磁体最终镧铈含量为10.00wt.%时,br为12.05kgs,hcj为16.13koe;实施例3中的磁体最终镧含量为6.00wt.%时,br为12.43kgs,hcj为17.05koe;可见在本发明限定条件下均能获得较好的磁性能。

[0060]

实施例1与对比例1成分相同,但实施例1中合金r1和合金r2的磨粉粒度分别为5.5μm和3.6μm,两种合金粉具有合适的粒度差,可以形成较好的包覆结构,最终磁体的磁性能为br12.45kgs,hcj19.35koe。而对比例1中r1合金粉和r2合金粉的平均粒度都为3.6μm,尽管其r1合金粉的平均粒度相对于对比例1中r1合金粉的粒度更细,但其最终磁体的矫顽力反而没有实施例1高。这是因为在对比例1中,r1合金粉末和r2合金粉末无粒度差,难以形成富镨钕相充分包覆的结构,进而在烧结和热处理过程中难以通过元素扩散在含镧铈的主相

颗粒外围形成有效的硬磁层。对比例2与实施例1相比,r1、r2合金粉的粒度一致,混合后稀土总量和铈的含量也一致。但对比例2中r2合金稀土总量较低,仅为32.00wt.%,使得r2粉中富镨钕相较少。即便通过r1粉和r2粉的粒度差形成了包覆结构,但无足够的富镨钕相包裹在含镧铈颗粒的外侧,烧结时效过程难以形成足够的硬磁层,最终br为12.34kgs,hcj为18.27koe,低于实施例1的磁性能。对比例3的磁性能较差主要是因为镧铈添加量过高,使得磁体磁性参数降低,同时过高的镧铈添加易产生杂相,进而宏观磁性能较低。

[0061]

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1