一种LED封装结构的制作方法

一种led封装结构

技术领域

1.本技术涉及led封装的领域,尤其是涉及一种led封装结构。

背景技术:

2.led封装是指对预制的led发光芯片的封装,led封装不仅要求能够保护发光芯片,而且还要能够透光,同时还要兼具较佳的散热性,以使led发光芯片获得较高的发光效率和良好的散热环境,进而提升led的使用寿命。

3.申请号为201921905111.1的中国实用新型专利公开了一种led封装结构,其结构包括基板,所述基板上端固定安装有基座,所述基座上端固定安装有填充层,所述填充层下端内表面固定安装有led芯片,所述基板外侧一周固定安装有壳体,所述壳体顶端开口设有透镜,所述透镜一端与所述壳体顶端铰接连接,所述壳体外端两侧均固定安装有引线框架,所述基座侧壁固定安装有导热板,所述导热板下端固定安装有散热板,所述散热板底端与所述基板固定连接,所述填充层上表面左右两侧均固定安装有金线,所述金线另一端与所述基板固定连接。

4.针对上述中的相关技术,发明人认为led使用时,产生的热量主要通过导热板传导到散热板上进行散热,而导热板和led芯片均位于基座、壳体以及透镜围设呈的凹腔内,使得凹腔内温度较高,仍然对led芯片使用存在较大影响,散热效率较低。

技术实现要素:

5.为了提升散热效率,本技术提供一种led封装结构。

6.本技术提供的一种led封装结构采用如下的技术方案:一种led封装结构,包括基座和设置在所述基座上的led芯片,还包括导热机构和散热机构,所述导热机构包括第一导热板、第二导热板和导热翅片,所述第一导热板设置于基座靠近led芯片一侧,所述led芯片设置在第一导热板上,所述第二导热板设置于基座远离led芯片一侧,所述导热翅片插设在基座中,且对所述第一导热板和第二导热板进行连接,所述散热机构靠近第二导热板设置,用于对所述第二导热板进行降温。

7.通过采用上述技术方案,led使用时,led芯片在发光的同时发热,产生的热量主要由第一导热板吸收,并通过导热翅片传导到第二导热板上,再由散热机构吸收第二导热板的热量后传导到外界环境中,使得led芯片获得较佳的散热环境,散热效率得以提升。

8.可选的,所述散热机构包括循环散热管,所述循环散热管设置在基座靠近第二导热板一侧,所述循环散热管由吸热段和散热段组成,所述吸热段与第二导热板抵接,且所述吸热段和散热段首尾连通成闭合管路,所述循环散热管中灌注有导热液。

9.通过采用上述技术方案,随吸热段将第二导热板上的热量传导到导热液中,导热液逐渐升温,体积膨胀,向散热段扩散,同时将热量传导到散热段的导热液中,再由散热段传导到外界环境中,快速散热。尤其是导热液选用如酒精、甲醇等低沸点液体时,导热液吸收温度发生相变,快速将第二导热板上的热量导走,进一步提升散热效率。

10.可选的,所述循环散热管内间隔设置有两组单向通流组件,所述单向通流组件设置在所述吸热段中,两所述单向通流组件的通流方向相同。

11.通过采用上述技术方案,两单向通流组件之间的导热液受热后体积膨胀,向两单向通流组件施加压力,当压力增大到一定程度后,将一个单向通流组件推开发生流动,继而推动其他导热液流动,在流经散热段时导热液中的热量快速散失,实现快速散热;设计的两单向通流组件,通过对两单向通流组件之间的导热液蓄能,使得导热液能够在循环散热管内脉冲式流动,进一步提升了散热速度。

12.可选的,所述单向通流组件包括固定件、活动件、导向件以及限位件,所述固定件固设在循环散热管内壁上,所述导向件沿循环散热管轴向固设在固定件上,所述活动件设置在所述导向件上,能够沿所述导向件长度方向滑移,所述活动件抵接在所述固定件上时,将所述循环散热管内腔隔断,所述限位件设置于所述导向件远离固定件一端。

13.通过采用上述技术方案,受热膨胀后的导热液抵推过活动件,使得活动件向远离固定件方向运动,单向通流组件处于通流状态,导热液涌出,推动其余导热液流动,当导热液涌出到一定时间后,活动板在压力作用下被反压到固定件上,而另一单向通流组件的活动件会被推开,重新向两单向通流管之间的吸热段中灌入导热液,新灌入的导热液重新吸热,不断重复上述过程,形成脉冲式循环,采用的单向通流组件,结构简单,方便实用。

14.可选的,所述吸热段上设置有推液机构,所述推液机构包括安装筒、活塞块以及驱动部件,所述安装筒设置在吸热段上,且与所述吸热段内腔连通,所述活塞块滑动设置于所述安装筒内,能够沿所述安装筒轴线方向滑动,所述驱动部件设置于安装筒上,用于根据温度升降带动所述活塞块在安装筒内往复滑移。

15.通过采用上述技术方案,由驱动部件根据温度升降带动活塞块往复运动,与两单向通流组件配合,进一步提升蓄能效果,有助于提升导热液脉冲循环速度,进一步提升了散热效率。

16.可选的,所述驱动部件包括导热丝和记忆金属,所述导热丝一端与所述导热机构连接,另一端自所述安装筒底壁处穿入所述安装筒中,所述记忆金属设置在安装筒内,且位于所述安装筒底壁与活塞块之间,所述记忆金属一端与所述活塞块固接,另一端与所述导热丝固接,所述记忆金属整体长度能够随温度升降而改变。

17.通过采用上述技术方案,利用记忆金属受热形变与冷却后回形的性能,使得记忆金属形变为活塞块提供往复移动动力,不仅结构简单,方便实用,而且记忆金属形变过程中也会消耗一部分热量,有助于进一步提升散热速率。

18.可选的,所述活塞块周壁上套设有滑动密封圈,所述滑动密封圈外壁与所述安装筒内壁贴合。

19.通过采用上述技术方案,有助于进一步提升活塞块移动对导热液的推动作用,进而提升导热液脉冲循环时的流速,加快导热液循环,进而提升散热效率。

20.可选的,所述基座靠近led芯片一侧环绕第一导热板设置有隔热层。

21.通过采用上述技术方案,采用隔热层对基座进行阻隔,使得led芯片产生的热量主要通过第一导热板导走,并且减少了传导到基座上的热量重新传导回led芯片附件的可能性,有助于减少余热,使得led芯片使用完毕后快速回到低温环境,有助于延长led芯片的使用寿命。

22.综上所述,本技术包括以下至少一种有益技术效果:采用的导热机构,使得led芯片产生的热量主要由第一导热板吸收,并通过导热翅片传导到第二导热板上,再由散热机构吸收第二导热板的热量后传导到外界环境中,使得led芯片获得较佳的散热环境,散热效率得以提升;采用的循环散热管和导热液,随导热液吸热逐渐升温,体积膨胀,向散热段扩散,同时将热量传导到散热段的导热液中,再由散热段传导到外界环境中,快速散热。尤其是导热液选用如酒精、甲醇等低沸点液体时,导热液吸收温度发生相变,快速将第二导热板上的热量导走,进一步提升散热效率;设计的两单向通流组件,通过对两单向通流组件之间的导热液蓄能,使得导热液能够在循环散热管内脉冲式流动,进一步提升了散热速度;利用记忆金属受热形变与冷却后回形的性能,使得记忆金属形变为活塞块提供往复移动动力,不仅结构简单,方便实用,而且记忆金属形变过程中也会消耗一部分热量,有助于进一步提升散热速率。

附图说明

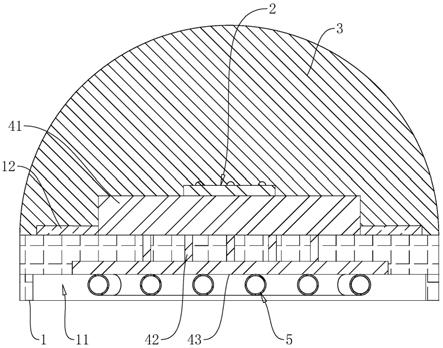

23.图1是本技术实施例一中led封装结构第一视角的整体结构示意图;图2是本技术实施例一中led封装结构第二视角的整体结构示意图;图3是图2中led封装结构的剖面示意图;图4是本技术实施例二中led封装结构的剖面示意图;图5是图4中单向通流组件的结构示意图;图6是本技术实施例三中led封装结构的整体结构示意图;图7是图6中led封装结构的剖面示意图;图8是图7中a部分的放大示意图。

24.附图标记:1、基座;11、安装腔;12、隔热层;2、led芯片;3、环氧树脂封壳;4、导热机构;41、第一导热板;42、第二导热板;43、导热翅片;5、散热机构;51、循环散热管;511、吸热段;512、散热段;52、单向通流组件;521、固定件;522、活动件;523、导向件;524、限位件;53、推液机构;531、安装筒;532、活塞块;533、驱动部件;5331、导热丝;5332、记忆金属。

具体实施方式

25.以下结合附图1

‑

8对本技术作进一步详细说明。

26.实施例一:本实施例公开一种led封装结构。参照图1和图2,led封装结构包括基座1、led芯片2、环氧树脂封壳3以及导热机构4和散热机构5。导热机构4、散热机构5和引线框架均设置在基座1上,其中,基座1底部开设有安装腔11,散热机构5安装于安装腔11中;led芯片2安装于导热机构4上,环氧树脂封壳3将led芯片2与基座1封装固定。

27.参照图3,导热机构4包括第一导热板41、第二导热板42和导热翅片43,第一导热板41卡接于基座1靠近led芯片2一侧,led芯片2粘设在第一导热板41背离基座1一侧,基座1靠近led芯片2一侧环绕第一导热板41还粘设有隔热层12;第二导热板42粘设于基座1远离led芯片2一侧,导热翅片43设置有多块,多块导热翅片43均插设在基座1中,且均一端与第一导

热板41焊接,另一端与第二导热板42焊接,以使得第一导热板41和第二导热板42连通,能够实现快速导热,本实施例中第一导热板41、第二导热板42和导热翅片43均采用铜质,具有更强的热传导效率。

28.参照图2和图3,散热机构5包括循环散热管51,循环散热管51粘设在安装腔11靠近第二导热板42一侧的腔壁上,循环散热管51由吸热段511和散热段512组成,吸热段511与第二导热板42抵接,吸热段511和散热段512首尾连通成闭合管路,循环散热管51中灌注有导热液。本实施例中,循环散热管51采用铜管,导热液采用酒精,在其他实施例中,导热液也可优选采用甲醇或丙酮等其余低沸点液体,以使导热液能够吸收温度发生相变,快速将第二导热板42上的热量导走,进一步提升散热效率。

29.本实施例一中led封装结构的实施原理为:led使用时,led芯片2在发光的同时发热,产生的热量主要由第一导热板41吸收,并通过导热翅片43传导到第二导热板42上,之后由吸热段511将第二导热板42上的热量传导到导热液中,导热液逐渐升温,体积膨胀,向散热段512扩散,同时将热量传导到散热段512的导热液中,再由散热段512传导到外界环境中,快速散热。

30.实施例二:本实施例也公开一种led封装结构,与实施例一的区别在于:参照图4和图5,吸热段511内间隔设置有两组单向通流组件52,两单向通流组件52的通流方向相同。下面以一组单向通流组件52为例进行说明,单向通流组件52包括固定件521、活动件522、导向件523以及限位件524,固定件521焊接在加热段内壁上,导向件523沿循环散热管51轴向焊机在固定件521上,活动件522套设在导向件523上,并能够沿导向件523长度方向滑移,活动件522抵接在固定件521上时,将循环散热管51内腔隔断,限位件524焊接于导向件523远离固定件521一端。本实施例中,固定件521设置为固定环,在其他实施例中也可设置为固定块;导向件523设置为导向杆,活动件522设置为堵塞,堵塞与固定环同轴设置,且堵塞的直径大于固定环内径,而导向杆贯穿堵塞与固定环侧壁焊接;限位件524设置为限位块,用于防止堵塞与导向杆分离,在其他实施例中,限位件524也可采用压缩弹簧,压缩弹簧一端与导向杆远离固定件521一端焊接,另一端抵接在堵塞上,且压缩弹簧处于压缩状态,以使的堵塞趋于与固定件521抵接,进一步加强储能效果。

31.本实施例二中led封装结构的实施原理与实施例一的不同之处在于:两单向通流组件52之间的导热液受热后体积膨胀,向两单向通流组件52施加压力,当压力增大到一定程度后,受热膨胀后的导热液抵推过活动件522,使得活动件522向远离固定件521方向运动,单向通流组件52处于通流状态,导热液涌出,推动其余导热液流动,当导热液涌出到一定时间后,活动板在压力作用下被反压到固定件521上,而另一单向通流组件52的活动件522会被推开,重新向两单向通流管之间的吸热段511中灌入导热液,新灌入的导热液重新吸热,不断重复上述过程,形成脉冲式循环,导热液循环过程中流经散热段512时热量快速散失,实现快速散热。

32.实施例三:本实施例同样公开一种led封装结构,与实施例二的区别在于:参照如图6和图7,吸热段511上还设置有推液机构53,推液机构53包括安装筒531、活塞块532以及驱动部件533,安装筒531焊接在吸热段511上,且与吸热段511内腔连通,活塞块532滑动设置于安装

筒531内,活塞块532周壁上套设有滑动密封圈,滑动密封圈外壁与安装筒531内壁贴合,活塞块532和滑动密封圈能够一同沿安装筒531轴线方向滑动,滑动密封圈图中未示出,驱动部件533设置于安装筒531上。参照图8,驱动部件533包括导热丝5331和记忆金属5332,导热丝5331一端与第二导热板42焊接,另一端自安装筒531底壁穿入安装筒531中,并与安装筒531底壁焊接,记忆金属5332设置在安装筒531内,且位于安装筒531底壁与活塞块532之间,记忆金属5332一端与活塞块532焊接,另一端与导热丝5331焊接,本实施例中记忆金属5332采用镍

‑

钛合金,其处于常温环境中时,呈螺旋状设置,当温度升高至50℃以上后,能够形变伸直,实现整体长度随温度升降而改变,带动活塞块532滑动。在其他实施例中,驱动部件533也可以采用由热敏电阻控制调节的伸缩杆。

33.本实施例三中led封装结构的实施原理与实施例一的不同之处在于:导热丝5331将第二导热板42上的热量传导到记忆金属5332上,使得记忆金属5332温度上升,上升至形变温度后,发生形变带动活塞块532向靠近吸热段511内腔方向运动,推动导热液运动或者对导热液压缩蓄能,之后随导热液脉冲循环,记忆金属5332温度下降至形变温度以下,重新复形,通过上述过程不断循环,与两单向通流组件52配合,进一步提升蓄能效果,有助于提升导热液脉冲循环速度,进而提升散热效率。

34.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1