一种显示模组及其制作方法与流程

1.本发明涉及模组加工领域,具体涉及到一种显示模组及其制作方法。

背景技术:

2.目前市面上的显示模组的基板在设计和加工时,焊盘或焊料完全裸漏在基板的表面上,在mi cro led等芯片巨量转移键合前,焊料一般会预先制备在基板焊盘上;在芯片转移键合时常因芯片的电极与基板上的焊盘或焊料无法完全对准,使得键合后芯片电极无法与焊盘上的焊料完全接触,进而造成芯片的键合不良问题;在芯片转移键合时多次加热使得键合后焊料高度产生变化,影响芯片键合的一致性;此外,在基板上设置的焊盘较为密集,电极和焊盘在键合时会出现因相邻焊盘上的焊料融化连接导致的不良问题,影响产品的生产良率。

技术实现要素:

3.为了克服现有技术的缺陷,本发明提供了一种显示模组及其制作方法,利用容腔对焊料和焊盘进行容纳以及对电极进行限位,保证了电极与焊盘之间键合的可靠性,提高显示模组的生产良率。

4.具体的,本发明公开了一种显示模组,所述显示模组包括基板组件和若干个led芯片,所述基板组件包括基板、电路层和钝化层;

5.所述若干个led芯片中的任一个led芯片包括芯片主体和电极,所述电极位于所述芯片主体的底面上;

6.所述电路层位于所述基板的顶面上,所述电路层上设置有与所述电极对应的焊盘;

7.所述钝化层覆盖设置在所述电路层的顶面上,所述钝化层中设置有与所述焊盘对应的容腔,任一个所述容腔具有顶部开口和底部开口,所述容腔的水平截面积自所述底部开口至所述顶部开口逐渐减小;

8.任一个所述焊盘位于对应的容腔中,所述若干个led芯片中任一个所述led芯片的芯片主体设置在所述钝化层的顶面上,所述若干个led芯片中任一个所述led芯片的电极伸入至对应的容腔中,且所述若干个led芯片中任一个所述led芯片的电极通过焊料与对应容腔中的焊盘电性连接。

9.可选的实施方式,所述容腔的腔壁为曲面。

10.可选的实施方式,所述容腔的水平截面形状为圆形或椭圆形。

11.可选的实施方式,在所述容腔的底面所在平面上,任意两个相邻的容腔之间的距离为w1;

12.在所述容腔的顶面所在平面上,任意两个相邻的容腔之间的距离为w2;

13.其中,w

2-w1《w1,w1》0,w2》0。

14.可选的实施方式,在任一个所述容腔中,以过所述容腔的中轴线的平面截取所述

容腔,以所述容腔的顶部开口的边缘至对应一侧的底部开口的边缘的连线作为参考线;

15.所述参考线与所述底部开口所在平面的夹角角度θ范围为45

°

≤θ≤60

°

。

16.可选的实施方式,所述若干个led芯片中的任一个led芯片的类型为红光芯片、绿光芯片和蓝光芯片中的其中一种;

17.类型为红光芯片的led芯片的芯片本体的净高度为dr;

18.类型为绿光芯片的led芯片的芯片本体的净高度为dg;

19.类型为蓝光芯片的led芯片的芯片本体的净高度为db;

20.其中,dr≠dg≠db。

21.可选的实施方式,任意两种类型的led芯片的芯片本体之间的净高度差值大于或等于3μm。

22.相应的,本发明还提供了一种显示模组制作方法,用于制作所述的显示模组,包括:

23.在若干个led芯片中任一个led芯片的电极底面上加工出第一预设形状的焊料;

24.按照预设顺序将所述若干个led芯片中的任一个led芯片转移至基板组件上,所述若干个led芯片中的任一个led芯片的电极以及所述电极上的焊料伸入对应的容腔中;

25.对转移至基板组件上的led芯片进行热压,第一预设形状的焊料融化填充在对应的容腔中并形成第二预设形状的焊料,所述电极和所述焊盘基于所述第二预设形状的焊料电性连接。

26.可选的实施方式,所述第一预设形状的焊料与对应的电极的截面形状相同。

27.可选的实施方式,任一个所述电极与对应的第一预设形状的焊料高度之和大于或等于对应的容腔的高度。

28.综上,本发明提供了一种显示模组及其制作方法,该显示模组的焊料位于容腔中,在容腔的包围结构下,一方面,焊料不容易溢出以避免与相邻的焊盘产生短路,另一方面,在容腔的包围结构下,焊料的堆积高度较高,焊料可很好的对焊盘和电极进行包裹,保证焊盘和电极的电性连接效果;容腔的水平截面积的变化设计,容腔底部的水平截面积较大,可以供焊料进行堆积,提高其稳定性,容腔顶部的水平截面积较小,可以在电极伸入液态焊料时供焊料的高度迅速抬升,以提高焊料包裹电极的表面积,保证焊料与电极的键合效果,提高电极与焊盘的电性连接稳定性;此外,焊料在液态下,会对电极产生水平方向的作用力,在容腔顶部开口对电极的限位下,可保证led芯片的移动距离在误差范围内,保证的led芯片的位置准确性。

附图说明

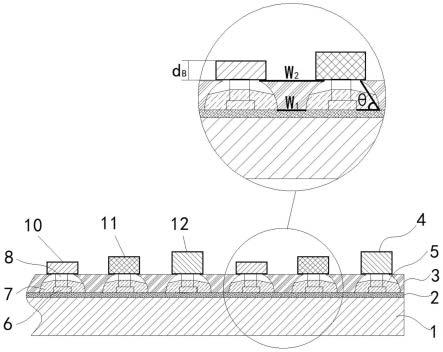

29.图1示出了本发明实施例的显示模组剖面结构示意图;

30.图2示出了本发明实施例的显示模组制作方法流程图;

31.图3示出的led芯片结构示意图。

具体实施方式

32.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于

本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

33.图1示出了本发明实施例的显示模组剖面结构示意图。

34.具体的,本发明实施例提供了一种显示模组,所述显示模组包括基板组件和若干个led芯片4,所述基板组件包括基板1、电路层2和钝化层3;

35.所述若干个led芯片4中的任一个led芯片4包括芯片主体和电极,所述电极位于所述芯片主体的底面上;

36.所述电路层2位于所述基板1的顶面上,所述电路层2上设置有与所述电极对应的焊盘6;

37.所述钝化层3覆盖设置在所述电路层2的顶面上,所述钝化层3中设置有与所述焊盘6对应的容腔5,任一个所述容腔5具有顶部开口和底部开口,所述容腔5的水平截面积自所述底部开口至所述顶部开口逐渐减小;

38.任一个所述焊盘6位于对应的容腔5中,所述若干个led芯片4中任一个所述led芯片4的芯片主体设置在所述钝化层3的顶面上,所述若干个led芯片4中任一个所述led芯片4的电极伸入至对应的容腔5中,且所述若干个led芯片4中任一个所述led芯片4的电极通过焊料7与对应容腔5中的焊盘6电性连接。

39.需要说明的是,由于电极需要从对应的容腔5的顶部开口伸入至容腔5中,相应的,容腔5的顶部开口的形状需要满足电极的水平截面的形状要求以供电极伸入。此外,任一个所述led芯片4的芯片主体设置在所述钝化层3的顶面上,相应的,为了避免芯片主体落入至容腔5内,容腔5的顶部开口在设计时,不能够供所述芯片主体通过。

40.具体的,led芯片4安装在基板组件上时,每一个容腔5与一个led芯片的电极相对应,由于电极是凸出于芯片主体底面的,因此,如果电极没有正确伸入至对应的容腔5中,则led芯片4的高度会出现较为明显的错误,易于外界观察其发生键合不良的问题;进一步的,焊料7位于容腔5中,在容腔5的包围结构下,一方面,焊料7不容易溢出以避免与相邻的焊盘6产生短路,另一方面,在容腔5的包围结构下,焊料7的高度可较高,焊料7可很好的对焊盘6和电极进行包裹,保证焊盘6和电极的电性连接效果;容腔5的水平截面积的变化设计,容腔5底部的水平截面积较大,可以供焊料7进行堆积,提高其稳定性,容腔5顶部的水平截面积较小,可以使液态焊料7的高度迅速抬升,以提高焊料7包裹电极8的表面积,保证焊料7与电极8的键合效果,提高电极8与焊盘6的电性连接稳定性;此外,焊料7在液态下,会对电极产生水平方向的作用力,在容腔5顶部开口对电极的限位下,可保证led芯片4的移动距离在误差范围内,保证的led芯片4的位置准确性。

41.需要说明的是,本发明实施例所保护的产品对象为显示模组,其所保护的显示模组结构为加工完成的显示模组结构,部分技术特征的有益效果主要体现在显示模组的加工过程中,相应的,在显示模组加工完成后,相关结构得以保留。

42.具体的,所述容腔5的腔壁为曲面,有利于液态焊料7的流动,保证焊料7能够填充到位,避免产生空洞。

43.具体的,所述容腔5的水平截面形状为圆形或椭圆形,相应的,容腔5的腔壁为一曲线绕中轴线形成的曲面,容腔5的墙壁的直径随着高度的增加而减少。具体的,在钝化层3上加工容腔5所采用的工艺可以为湿法蚀刻工艺,实际加工中,湿法蚀刻具有各向同一性,因

此,可通过湿法蚀刻工艺对容腔5进行加工,使容腔5的水平截面形状为圆形或椭圆形(容腔5整体形成一个与半球形类似的结构),加工工艺较为成熟。

44.具体的,在所述容腔5的底面所在平面上,任意两个相邻的容腔5之间的距离为w1;在所述容腔5的顶面所在平面上,任意两个相邻的容腔5之间的距离为w2;其中,w2-w1《w1,w1》0,w2》0。具体的,参照附图图1的局部放大示意图,w1为两个相邻的容腔5底部之间的距离,w2为两个相邻的容腔5顶部之间的距离,为了保证结构的稳定性,w2的取值与w1的取值差值不能过大,具体的,通过多组模型模拟得出,w2与w1的差值需要小于w1,即对于每一个容腔5的腔壁而言,容腔5的腔壁顶面相对于容腔5的腔壁底面的凸出距离不超过w1/2。

45.相应的,在任一个所述容腔5中,以过所述容腔5的中轴线的平面截取所述容腔5,并以所述容腔5的顶部开口的边缘至对应一侧的底部开口的边缘的连线作为参考线;所述参考线与所述底部开口所在平面的夹角角度θ范围为45

°

≤θ≤60

°

。

46.具体的,针对于全彩化显示模组,led芯片4的类型是多样的,具体的,所述若干个led芯片4中的任一个led芯片4的类型为红光芯片、绿光芯片和蓝光芯片中的其中一种;可选的,至少需要三个不同类型的led芯片4组合形成一个全彩化像素,在该全彩化像素中,根据附图示意,一个全彩化像素中的三个led芯片4分别为蓝光芯片10、绿光芯片11和红光芯片12。

47.具体的,类型为红光芯片12的led芯片4的芯片本体的净高度为dr;类型为绿光芯片11的led芯片4的芯片本体的净高度为dg;类型为蓝光芯片10的led芯片4的芯片本体的净高度为db;其中,dr≠dg≠db。

48.结合附图图1的局部放大示意图,附图图1中标记出了类型为蓝光发光芯片的led芯片4的净高度,其余类型的led芯片4的净高度可参照蓝光发光芯片的标记方式得出。具体的,由于每一种类型的led芯片4的制作都是独立的,因此,在进行led芯片4的转移时,常规技术下每次仅能转移一种类型的led芯片4,由于本发明实施例的led芯片4的转移键合涉及到热压工艺,为了避免热量影响到不同类型的led芯片4的转移键合,相应的,在本发明实施例中,不同类型的led芯片4的芯片本体的净高度不同,通过该实施方式,可保证每种类型的led芯片4的转移键合不会影响到其他类型的led芯片4的转移键合,保证led芯片4的键合良率。

49.具体的,结合到实际施工工艺需求,任意两种类型的led芯片4的芯片本体之间的净高度差值大于或等于3μm。

50.图2示出了本发明实施例的显示模组制作方法流程图。相应的,本发明还提供了一种显示模组制作方法,包括:

51.s101:准备所述显示模组中的基板组件及若干个led芯片4;

52.具体的,基板组件的结构和前述显示模组中的基板组件结构一致。具体的,基板组件的加工过程一般为与基板1上蚀刻出所需的电路以及加工出所需的焊盘6,然后在其上覆盖设置完整的钝化层3,最后通过蚀刻工艺在钝化层3上加工出所需的容腔5结构。优选的,蚀刻工艺可以为湿法蚀刻工艺。钝化层材料可选用sio2、氮化硅(si nx)、氧化铝等材料。

53.s102:在所述若干个led芯片4中任一个led芯片4的电极8底面上加工出第一预设形状的焊料7;

54.具体的,参照附图图3示出的led芯片4结构示意图,在本发明实施例中,将焊料7预

先加工于led芯片4的电极8上,具体的,所述第一预设形状的焊料7与对应的电极8的截面形状相同,以保证容腔5的顶部开口能够供焊料7伸入。具体的,任一个所述电极8与对应的第一预设形状的焊料7的总高度大于或等于对应的容腔5的高度,焊料7的高度要设置在合适范围内,一方面,需要避免焊料7过高造成芯片对位转移上的困难以及焊料溢出容腔造成短路,另一方面,需要避免焊料7用量过少,不能满足焊料7填充容腔5并同时包裹电极8的部分表面的功能需求。

55.具体的,所述第一预设焊料的高度为大于或等于2μm。

56.具体的,在电极8上加工焊料7的工艺可以采用蒸镀工艺。焊料的材料可以为铟和锡等材料。

57.s103:按照预设顺序将所述若干个led芯片4中的任一个led芯片4转移至所述基板1组件上;

58.所述若干个led芯片4中的任一个led芯片4的芯片本体设置在所述钝化层3上,且所述若干个led芯片4中的任一个led芯片4的电极以及所述电极上的焊料7伸入对应的容腔5中;

59.具体的,不同种类的led芯片4可设计为不同高度,在每一次转移过程中,对同一种类的led芯片4进行转移,首先对芯片主体净高较小的led芯片4进行转移,然后依次将芯片主体净高较大的led芯片4进行转移,以避免在后作业的热压作业对已完成转移的led芯片4造成干扰,保证显示模组的加工良率。

60.s104:对转移至基板组件上的led芯片4进行热压;

61.第一预设形状的焊料融化填充在对应的容腔中并形成第二预设形状的焊料,所述led芯片4的电极上的焊料7融化并电连接所述电极以及所述电极所对应的容腔5中的焊盘6。

62.具体的,通过热压过程中传递至电极上的热量使焊料7融化,焊料7自然流动从容腔5的底部开始填充,led芯片4的芯片主体设置在钝化层3的顶面上,电极则落入至液态的焊料中,此外,焊料7还会在电极上进行爬坡,电极与焊料7的接触面积相应增加。

63.具体的,热压工艺需要根据焊料设置合适的加热温度和加热时间,加热温度一般不超过电极材料的熔点。

64.具体的,所述第二预设形状的焊料的体积小于容腔体积减去电极和焊盘的体积,保证焊料不会溢出容腔造成短路。

65.需要说明的是,led芯片4的转移动作和热压动作通常都是由同一设备执行的,因此,led芯片4的位置不会发生改变;通过容腔5的顶部开口对电极进行限位,可保证led芯片4的位移误差在可控范围内。

66.综上,本发明提供了一种显示模组及其制作方法,该显示模组的焊料位于容腔中,在容腔的包围结构下,一方面,焊料不容易溢出以避免与相邻的焊盘产生短路,另一方面,在容腔的包围结构下,焊料的堆积高度较高,焊料可很好的对焊盘和电极进行包裹,保证焊盘和电极的电性连接效果;容腔的水平截面积的变化设计,容腔底部的水平截面积较大,可以供焊料进行堆积,提高其稳定性,容腔顶部的水平截面积较小,可以在电极伸入液态焊料时供焊料的高度迅速抬升,以提高焊料包裹电极的表面积,保证焊料与电极的键合效果,提高电极与焊盘的电性连接稳定性;此外,焊料在液态下,会对电极产生水平方向的作用力,

在容腔顶部开口对电极的限位下,可保证led芯片的移动距离在误差范围内,保证的led芯片的位置准确性。

67.以上对本发明实施例所提供的一种显示模组及其制作方法进行了详细介绍,本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1