负极活性材料涂覆的锂离子电池隔膜及其制备方法和应用

1.本发明涉及一种负极活性材料涂覆的锂离子电池隔膜,属于隔膜技术领域。

背景技术:

2.随着新能源电动汽车和便携式电子设备的不断发展,锂离子电池成为了商业电池的第一选择,锂电池的结构中,隔膜是关键的内层组件之一。隔膜的性能决定了电池的界面结构、内阻等,直接影响电池的容量、循环以及安全性能等特性,性能优异的隔膜对提高电池的综合性能具有重要的作用。隔膜的主要作用是使电池的正、负极分隔开来,防止两极接触而短路,此外还具有能使离子通过的功能。隔膜材质是不导电的,其物理化学性质对电池的性能有很大的影响。锂离子电池由于电解液为有机溶剂体系,因而需要有耐有机溶剂的隔膜材料,其隔膜要求具有以下性能:

3.在电池体系内,其化学稳定性要好,所用材料能耐有机溶剂;机械强度大,使用寿命长;有机电解液的离子电导率比水溶液体系低,为了减少电阻,电极面积必须尽可能大,因此隔膜必须很薄;当电池体系发生异常时,温度升高,为防止产生危险,在快速产热温度(120~140℃)开始时,热塑性隔膜发生熔融,微孔关闭,变为绝缘体;从锂电池的角度而言,要能被有机电解液充分浸渍,而且在反复充放电过程中能保持高度浸渍。

4.锂离子电池一般采用高强度、薄膜化的聚烯烃系多孔膜,常用的隔膜有聚丙烯(pp)和聚乙烯(pe)微孔隔膜,以及丙烯与乙烯的共聚物、聚乙烯均聚物等。隔膜涂覆应用陶瓷粉体的优点:可防止锂枝晶穿透,抵抗高温收缩,确保锂电安全;隔离正负极,实现正负极之间的电子绝缘;提供正负极之间的离子通道,实现锂离子电池的充放电功能;吸收和保持电解液,保证锂电池的循环寿命;保证足够的气孔率,保证锂离子电池的倍率特性。有效提高锂电池安全性指标。

5.目前湿法隔膜涂覆材料以氧化铝涂层为主,占据着主流的市场份额,同时并存着pvdf涂层、pvdf/氧化铝混合涂层、氧化铝+pvdf叠加复合涂层、勃姆石、芳纶、纳米复合材料等丰富涂层品类。因为三氧化二铝作为一种无机物,具有很高的热稳定性及化学惰性,是电池隔膜陶瓷涂层的很好选择。一个值得关注的趋势是,由于勃姆石的硬度低,在切割和涂覆过程中,对机械的磨损小,制备更为简单,可以有效降低成本。对比氧化铝,勃姆石涂覆过程能耗更低、对环境更加友好。由此勃姆石开始占据市场。但也有研究发现,勃姆石用于锂电隔膜,将导致过量钠杂质浸出进入电解液,从而导致锂电池热失控、效率低下和寿命缩短等情况发生。此外,以氧化铝和勃姆石为主的惰性涂层虽然可以改善隔膜稳定性,但是降低了电池的能量密度。

技术实现要素:

6.本发明要解决的技术问题是提供一种负极活性材料涂覆的锂离子电池隔膜。

7.为解决上述第一个技术问题,本发明的负极活性材料涂覆的锂离子电池隔膜,包括第一层膜和第二层膜;所述第一层膜为基膜,第二层膜包括聚合物基材、负极活性物质、

导电剂,所述聚合物基材、负极活性物质、导电剂的重量比为0.5~99.5:0.5~99:0.5~10;优选所述聚合物基材、负极活性物质、导电剂的重量比为0.5~99.5:0.5~95:2.5~5;

8.所述负极活性物质为陶瓷颗粒和石墨的混合物、钛酸锂、硅碳材料中的至少一种。

9.在一种具体实施方式中,所述基膜为聚丙烯、聚乙烯、双层聚丙烯/聚乙烯复合膜、三层聚丙烯/聚乙烯/聚丙烯复合膜、硝酸纤维素膜、醋酸纤维素膜、聚酰胺膜、聚对苯二甲酸乙二醇酯、聚酯膜、热塑性聚酰亚胺、热固性聚酰亚胺、聚酰胺

‑

酰亚胺、聚醚亚胺、研穆纤维膜、聚酞胺膜、金属膜、合金膜、陶瓷膜、分子筛复合膜、沸石膜或玻璃膜。

10.在一种具体实施方式中,所述聚合物基材为聚偏氟乙烯基聚合物、聚丙烯酸丁脂、聚丙烯腈、聚环氧乙烷、聚环氧丙烷、聚甲基丙烯酸甲酯、聚偏二氟乙烯、聚双甲氧基乙氧基乙醇盐

‑

磷腈、聚氯乙烯、聚二甲基硅氧烷、聚偏二氟乙烯

‑

六氟丙烯、聚全氟磺酸﹑磺化聚四氟乙烯、聚四氟乙烯的磺化全氟烷氧基衍生物、磺化聚矾、磺化聚醚酮﹑磺化聚醚醚酮﹑磺化聚苯乙烯、磺化聚酰亚胺﹑磺化苯乙烯

‑

丁二烯共聚物﹑磺化聚氯

‑

三氟乙烯、磺化全氟乙烯

‑

丙烯共聚物、磺化乙烯

‑

氯三氟乙烯共聚物﹑磺化聚偏二氟乙烯、聚偏二氟乙烯与六氟丙烯和四氟乙烯的磺化共聚物、乙烯和四氟乙烯的磺化共聚物、聚苯并咪唑、及其化学衍生物、共聚物中的至少一种。

11.在一种具体实施方式中,所述导电剂为乙炔黑、350g、碳纤维、碳纳米管、科琴黑、石墨导电剂、石墨烯、super p中的一种或者多种;所述科琴黑优选为ketjenblackec300j、ketjenblackec600jd、carbon ecp、carbon ecp600jd;所述石墨导电剂优选为ks

‑

6、ks

‑

15、sfg

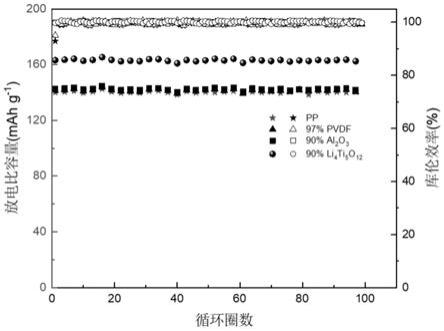

‑

6、sfg

‑

15。

12.在一种具体实施方式中,所述第一层膜的厚度为5~40μm,第二层膜的厚度为1~20μm。

13.本发明要解决的第二个技术问题是提供一种上述的负极活性材料涂覆的锂离子电池隔膜的制备方法。

14.为解决本发明的第二个技术问题,所述的负极活性材料涂覆的锂离子电池隔膜的制备方法包括:

15.a.将聚合物基材加入到溶剂中,搅拌形成稳定的浆料a;

16.b.将导电剂加入所述浆料中搅拌均匀形成浆料b;

17.c.将负极活性物质加入上述浆料b中分散均匀得浆料c;

18.d.将所述浆料c均匀涂在所述基膜上,除去所述溶剂即可;

19.优选所述溶剂的质量占浆料c总质量的60~80%;

20.所述步骤a~c优选在密闭容器中进行。

21.在一种具体实施方式中,c步骤所述分散均匀为搅拌均匀并进行超声分散,超声后继续搅拌;所述搅拌优选为500~1000r/min,搅拌12~24h;所述超声优选为30~40khz,持续25~35min;

22.d步骤所述浆料c均匀涂在所述基膜上的方法为喷涂、流延、丝网印刷、浸渍提拉或电泳。

23.在一种具体实施方式中,所述溶剂选自:n

‑

甲基吡咯烷酮、丙酮、1,3

‑

二氧戊环、1,2

‑

二甲氧基乙烷、四乙二醇二甲醚、聚(乙二醇)二甲醚、二乙二醇二丁醚、2

‑

乙氧基乙基醚、碳酸乙烯酯、碳酸二甲酯、碳酸甲乙酯、碳酸甲酸甲酯、苯、甲苯、二甲苯、乙酸甲酯、碳酸氟

代亚乙酯、碳酸亚乙烯酯、碳酸烯丙基乙酯、氢氟醚、离子液体溶剂、环己烷、环己酮、甲苯环己酮、氯苯、二氯苯、二氯甲烷、异丙醇、乙醚、环氧丙烷、醋酸甲酯、醋酸乙酯、醋酸丙酯、丙酮、甲基丁酮、甲基异丁酮二乙酯、丙酸乙酯、丙酸甲酯、碳酸丙烯酯、γ

‑

丁内酯、乙腈、乙酸乙酯、甲酸丙酯、乙二醇单甲醚、乙二醇单乙醚、乙二醇单丁醚、乙腈、吡啶、苯酚中的至少一种。

24.本发明要解决的第三个技术问题是提供上述负极活性材料涂覆的锂离子电池隔膜在制备锂离子电池中的应用,所述电池的正极面对第二层膜,负极面对第一层膜。

25.在一种具体实施方式中,所述电池的正极的材料中含有所述负极活性物质。

26.所述电池的正极的材料中含有所述负极活性物质是指负极活性物质与正极的材料一样,效果更佳,例如正极为钛酸锂,那么负极活性物质就选钛酸锂。在不降低安全性的前提下,使得隔膜里的活性物质可以为电池贡献能量,得到性能更加优异的电池隔膜。

27.有益效果:

28.本发明的第二层膜带来额外的电池容量,提高了电池的能量密度;

29.本发明的第二层膜可以起到传统隔膜陶瓷层的作用,可提供类似于传统氧化铝等陶瓷涂层的热稳定性和机械强度效果;

30.除此以外,第二层膜还增加隔膜与负极间的界面稳定性和兼容性。

附图说明

31.图1为接触角测试;

32.图2为实施例制备得到的隔膜的拉力测试;

33.图3为对比例1和2、实施例2及以pp直接做隔膜的循环测试实验。

34.图4为对比例1和2、实施例1及以pp直接做隔膜的循环测试实验。

具体实施方式

35.为解决上述第一个技术问题,本发明的负极活性材料涂覆的锂离子电池隔膜,包括第一层膜和第二层膜;所述第一层膜为基膜,第二层膜包括聚合物基材、负极活性物质、导电剂,所述聚合物基材、负极活性物质、导电剂的重量比为0.5~99.5:0.5~99:0.5~10;优选所述聚合物基材、负极活性物质、导电剂的重量比为0.5~99.5:0.5~95:2.5~5;

36.所述负极活性物质为陶瓷颗粒和石墨的混合物、钛酸锂、硅碳材料中的至少一种。

37.在一种具体实施方式中,所述基膜为聚丙烯、聚乙烯、双层聚丙烯/聚乙烯复合膜、三层聚丙烯/聚乙烯/聚丙烯复合膜、硝酸纤维素膜、醋酸纤维素膜、聚酰胺膜、聚对苯二甲酸乙二醇酯、聚酯膜、热塑性聚酰亚胺、热固性聚酰亚胺、聚酰胺

‑

酰亚胺、聚醚亚胺、研穆纤维膜、聚酞胺膜、金属膜、合金膜、陶瓷膜、分子筛复合膜、沸石膜或玻璃膜。

38.在一种具体实施方式中,所述聚合物基材为聚偏氟乙烯基聚合物、聚丙烯酸丁脂、聚丙烯腈、聚环氧乙烷、聚环氧丙烷、聚甲基丙烯酸甲酯、聚偏二氟乙烯、聚双甲氧基乙氧基乙醇盐

‑

磷腈、聚氯乙烯、聚二甲基硅氧烷、聚偏二氟乙烯

‑

六氟丙烯、聚全氟磺酸﹑磺化聚四氟乙烯、聚四氟乙烯的磺化全氟烷氧基衍生物、磺化聚矾、磺化聚醚酮﹑磺化聚醚醚酮﹑磺化聚苯乙烯、磺化聚酰亚胺﹑磺化苯乙烯

‑

丁二烯共聚物﹑磺化聚氯

‑

三氟乙烯、磺化全氟乙烯

‑

丙烯共聚物、磺化乙烯

‑

氯三氟乙烯共聚物﹑磺化聚偏二氟乙烯、聚偏二氟乙烯与六氟丙烯

和四氟乙烯的磺化共聚物、乙烯和四氟乙烯的磺化共聚物、聚苯并咪唑、及其化学衍生物、共聚物中的至少一种。

39.在一种具体实施方式中,所述导电剂为乙炔黑、350g、碳纤维、碳纳米管、科琴黑、石墨导电剂、石墨烯、super p中的一种或者多种;所述科琴黑优选为ketjenblackec300j、ketjenblackec600jd、carbon ecp、carbon ecp600jd;所述石墨导电剂优选为ks

‑

6、ks

‑

15、sfg

‑

6、sfg

‑

15。

40.在一种具体实施方式中,所述第一层膜的厚度为5~40μm,第二层膜的厚度为1~20μm。

41.本发明要解决的第二个技术问题是提供一种上述的负极活性材料涂覆的锂离子电池隔膜的制备方法。

42.为解决本发明的第二个技术问题,所述的负极活性材料涂覆的锂离子电池隔膜的制备方法包括:

43.a.将聚合物基材加入到溶剂中,搅拌形成稳定的浆料a;

44.b.将导电剂加入所述浆料中搅拌均匀形成浆料b;

45.c.将负极活性物质加入上述浆料b中分散均匀得浆料c;

46.d.将所述浆料c均匀涂在所述基膜上,除去所述溶剂即可;

47.优选所述溶剂的质量占浆料c总质量的60~80%;

48.所述步骤a~c优选在密闭容器中进行。

49.在一种具体实施方式中,c步骤所述分散均匀为搅拌均匀并进行超声分散,超声后继续搅拌;所述搅拌优选为500~1000r/min,搅拌12~24h;所述超声优选为30~40khz,持续25~35min;

50.d步骤所述浆料c均匀涂在所述基膜上的方法为喷涂、流延、丝网印刷、浸渍提拉或电泳。

51.在一种具体实施方式中,所述溶剂选自:n

‑

甲基吡咯烷酮、丙酮、1,3

‑

二氧戊环、1,2

‑

二甲氧基乙烷、四乙二醇二甲醚、聚(乙二醇)二甲醚、二乙二醇二丁醚、2

‑

乙氧基乙基醚、碳酸乙烯酯、碳酸二甲酯、碳酸甲乙酯、碳酸甲酸甲酯、苯、甲苯、二甲苯、乙酸甲酯、碳酸氟代亚乙酯、碳酸亚乙烯酯、碳酸烯丙基乙酯、氢氟醚、离子液体溶剂、环己烷、环己酮、甲苯环己酮、氯苯、二氯苯、二氯甲烷、异丙醇、乙醚、环氧丙烷、醋酸甲酯、醋酸乙酯、醋酸丙酯、丙酮、甲基丁酮、甲基异丁酮二乙酯、丙酸乙酯、丙酸甲酯、碳酸丙烯酯、γ

‑

丁内酯、乙腈、乙酸乙酯、甲酸丙酯、乙二醇单甲醚、乙二醇单乙醚、乙二醇单丁醚、乙腈、吡啶、苯酚中的至少一种。

52.本发明要解决的第三个技术问题是提供上述负极活性材料涂覆的锂离子电池隔膜在制备锂离子电池中的应用,所述电池的正极面对第二层膜,负极面对第一层膜。

53.在一种具体实施方式中,所述电池的正极的材料中含有所述负极活性物质。

54.所述电池的正极的材料中含有所述负极活性物质是指负极活性物质与正极的材料一样,效果更佳,例如正极为钛酸锂,那么负极活性物质就选钛酸锂。在不降低安全性的前提下,使得隔膜里的活性物质可以为电池贡献能量,得到性能更加优异的电池隔膜。

55.下面结合实施例对本发明的具体实施方式做进一步的描述,并不因此将本发明限制在所述的实施例范围之中。

56.实施例1

57.第一层隔膜为pp基膜。

58.第二层隔膜溶液的制备步骤:

59.(1)、称取0.14g的聚合物基材聚偏氟乙烯(pvdf)、科琴黑ketjenblackec300j0.06g,负极活性物质为硅粉与石墨的混合物1.8g,其中硅粉与石墨的质量比为1:89,并量取溶剂n

‑

甲基吡咯烷酮(nmp),占溶液总质量的80%。

60.(2)、将聚合物基材pvdf加入到溶剂中,搅拌形成稳定的透明胶体;

61.(3)、将导电剂科琴黑0.06g加入上述胶体中,形成第二胶体。

62.(4)、将负极活性物质含1%硅粉的石墨加入上述第二胶体中,搅拌均匀并进行超声分散,时间为30min。步骤(2)到(4)在密闭容器中进行。

63.(5)、将超声后的胶液继续搅拌18小时,混合均匀,形成用于第二层隔膜的浆料。

64.(6)、将上述方法中制备的浆料,将第二份胶体流延涂在pp商业基膜上,保证第二层膜的厚度在1~20μm之间。

65.(7)、将步骤(6)中涂覆完成的厚度均匀的电极浆料放在60摄氏度的真空烘箱中烘18小时,真空度为最低。

66.(8)、将(7)中烘干完成的隔膜包装存放,取两片与光滑干净的塑料薄膜,将隔膜夹在其中。

67.采用石墨/金属锂扣式半电池进行测试,电池石墨极片(正极)组分为90%石墨,7%的聚合物,3%的导电剂。电解液为配方为1.0m lipf6 in ec:dmc=3:7vol%的二次电解液lb

‑

063。电池组装时钛酸锂电极面对第二层膜,锂金属片面对第一层膜。电池装成后,在新威电池测试系统上,25摄氏度的条件下,进行电池循环测试,通过钛酸锂电极的总重量计算出单个极片包含的活性物质重量,再通过i

1c

=m活*理论容量/1000,计算出电池测试时进行循环的0.1c和0.5c的电流的大小,并且对于循环测试来说,需要对电池进行2

‑

3圈的0.1c的充放电测试,此测试主要是对电池进行活化,使得电池容量能够达到最佳。后续将对电池进行倍率为0.5c的充放电测试,观察其循环性能。实施例1及对比例的测试结果详见表1及图4。

68.表1循环性能测试结果

69.产品循环50圈效率%循环50圈容量mah/g循环100圈效率%循环100圈容量mah/g实施例110134599.8347对比例1101293.3100.5294.5对比例2101289.3100.5291.3pp99.828399.8285

70.实施例2

71.本实施例与实施例1的区别在于,负极活性物质为钛酸锂,其他步骤与实施例1一样。

72.采用钛酸锂/金属锂扣式半电池进行测试,电池钛酸锂极片(正极)组分为90%钛酸锂,5%导电剂,5%聚合物,电解液为配方为1.0m lipf6 in ec:dmc=3:7vol%的二次电解液lb

‑

063。电池组装时钛酸锂电极面对第二层膜,锂金属片面对第一层膜。电池装成后,在新威电池测试系统上,25摄氏度的条件下,进行电池循环测试,通过钛酸锂电极的总重量

计算出单个极片包含的活性物质重量,再通过i

1c

=m活*理论容量/1000,计算出电池测试时进行循环的0.1c和0.5c的电流的大小,并且对于循环测试来说,需要对电池进行2

‑

3圈的0.1c的充放电测试,此测试主要是对电池进行活化,使得电池容量能够达到最佳。后续将对电池进行倍率为0.5c的充放电测试,观察其循环性能。实施例1及对比例的测试结果详见表2及图3。

73.表2循环性能测试结果

74.产品循环50圈效率%循环50圈容量mah/g循环100圈效率%循环100圈容量mah/g实施例299.9165.499.7162.4对比例1100.3144.799.6141.7对比例299143.899.2140.5pp99.9141.499.5140

75.对比例1

76.本实验与实施例1的区别在于第二层膜pvdf聚合物的重量占成膜物质重量的97%,超导炭黑占成膜物质重量的3%,无负极活性物质。

77.对比例2

78.本实验与实施例1的区别在于第二层膜pvdf聚合物的重量占成膜物质重量的7%,超导炭黑占成膜物质重量的3%,三氧化二铝(al2o3)比重为90%。

79.由图1的接触角测试可以看出相比于pp膜,实施例1

‑

2涂覆si/c膜,钛酸锂(li4ti5o

12

)涂层膜的亲水性更强。

80.由图2的有涂覆层的隔膜的拉伸强度和拉伸断裂率都有明显提升,机械性能增加。

81.由图3和图4可见隔膜对电池容量提升明显,对于pp膜以及涂层为三氧化二铝和97%pvdf的膜,电池容量差距不大,只是增强了隔膜的稳定性和机械性能,但是采用本发明的钛酸锂和si/c的涂层,对容量提升比较明显。循环圈数增加可以看出涂覆层稳定性更强。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1