背面光入射的平面电极型碳化硅光导半导体器件的制备方法

1.本发明涉及一种光导半导体器件,特别涉及一种背面光入射的平面电极型碳化硅光导半导体器件及其制备方法。

背景技术:

2.光导半导体器件是电磁脉冲产生技术领域的重要组成部分,可以用来产生高功率超短脉冲。光导半导体器件具有许多突出的优点,如导通时间快、同步精度高、时间抖动低、导通电感低等。这些独特的优点使得光导半导体器件在固态紧凑型脉冲功率源、高功率超宽带微波辐射源、介质壁加速器、大型脉冲功率装置的触发系统、太赫兹辐射等脉冲功率研究领域中得到广泛应用。随着科学技术的进一步发展,人们对光导半导体器件的响应速度、体积重量、工作精度、功率容量、导通电阻等性能指标提出了越来越高的要求。

3.目前,采用宽禁带光导半导体产生参数可调的射频和电磁微波是一种全新技术,具有重要应用前景。在实际应用中,碳化硅材料制作的光导半导体器件具有宽禁带、高临界击穿电场、高载流子迁移率、高电子饱和漂移速度、高热导率等诸多优良特性,相关研究工作也日益增多。通常光导半导体器件由一对电极和光导晶圆衬底构成。电极上施加偏置电压,入射光辐照晶圆衬底,在两个电极间产生光导电流。根据电极位置,光导半导体器件可分为同面型和异面型两种。对于异面型电极结构,电极分别位于晶圆的两个平面上,耐压性能较好,但由于触发光入射方向与载流子运动方向平行,并且器件受杂散电参数影响,很难达到较高的响应速度。同面型电极结构,电极位于晶圆的同一个面上,制作简单,触发光入射方向与载流子运动方向垂直,响应速度快。但由于电极在晶圆的同一个面上,容易形成表面局部强电流,造成沿面击穿,绝缘强度较低,很难使器件达到较高的功率容量。

4.有相关研究介绍了基于背面光入射的平面电极结构,相关结果表明该结构可以有效提升平面电极型光导器件的耐压能力。同时,为了进一步提升光电转化效率,采用本征光(hν≥eg)进行光触发,以355nm紫外激光为例(hν=3.493ev,三次谐波振荡nd

‑

yag激光),穿透深度为47μm,这对于光导半导体器件器件的结构、厚度以及制备方法提出了新的要求。

技术实现要素:

5.本发明为了解决现有技术中缺少一种基于背面光入射的平面电极结构及制备方法的问题,以提高光电转化效率和器件耐压能力,进一步减小器件尺寸和导通电阻,实现光导半导体器件在亚纳秒电磁脉冲产生系统中的实际应用,提供一种背面光入射的平面电极型碳化硅光导半导体器件的制备方法。

6.本发明提供的一种背面光入射的平面电极型碳化硅光导半导体器件的制备方法,包括以下步骤:

7.(1)清洗:

8.取厚度为0.5

‑

1.0mm的半绝缘碳化硅衬底晶圆进行清洗,并利用等离子去胶机,使用等离子体气体进一步清洁晶圆表面;

9.(2)镀膜:

10.采用磁控溅射法在清洗后的晶圆表面镀一层厚度为50

‑

60nm的al2o3膜,镀膜温度为250

‑

350℃,镀膜时间为3

‑

4h;

11.(3)匀胶:

12.在晶圆镀膜表面旋涂一层光刻胶层;

13.(4)光刻:

14.待晶圆冷却至室温后,使用光刻机,利用金属层光刻版对晶圆表面光刻胶层进行光刻,在晶圆表面光刻胶层光刻得到的数个凹槽窗口区域即为要做金属电极的电极图形;

15.(5)刻蚀:

16.待晶圆冷却至室温后,使用icp等离子体刻蚀机对得到的电极图形进行刻蚀,首先向下刻蚀al2o3膜,刻蚀深度为al2o3膜的厚度;然后向下刻蚀半绝缘碳化硅衬底深度50

‑

60nm,此时在晶圆表面得到数个深度相同的凹槽,即为平面金属电极的区域;

17.(6)镀金属层:

18.待晶圆冷却至室温后,采用磁控溅射法在凹槽处依次镀上ni、ti、au三层金属层;

19.(7)剥离:

20.将除金属电极区域外其他区域的金属层进行清洗剥离,最终在金属电极区域形成ni/ti/au金属电极;

21.(8)划片:

22.将晶圆黏附在蓝膜上,进行划片处理,获得单个分立的光导半导体器件,每个光导半导体器件上包括两个ni/ti/au金属电极,形成一对欧姆接触多层电极;

23.(9)减薄:

24.将单个分立的光导半导体器件从电极背面碳化硅衬底减薄至50

‑

60μm,并进行抛光处理,完成基于背面光入射的平面电极型碳化硅光导半导体器件的制作。

25.进一步的,所述的半绝缘碳化硅衬底是在高纯碳化硅材料中进行钒掺杂后得到的。

26.进一步的,步骤(3)匀胶过程中,首先在晶圆镀膜表面喷涂hdms粒子,在120℃烘烤13分5秒;然后使用rol

‑

7133光刻胶负胶进行匀胶,静态滴胶后,前转600rpm旋转10秒,后转2000rpm旋转30秒;最后在110℃下前烘2分30秒得到光刻胶层。

27.进一步的,步骤(4)光刻过程中,曝光6

‑

7秒,然后在100

‑

110℃后烘3

‑

4分钟,并使用显影液显影1

‑

2分钟,冲洗吹干,最后在120

‑

130℃坚膜4

‑

5分钟,在晶圆表面光刻胶层光刻得到的数个凹槽窗口区域。

28.进一步的,步骤(2)镀膜过程中,al2o3膜厚度为50nm;步骤(5)刻蚀过程中,使用icp

‑

180等离子体刻蚀机,刻蚀al2o3膜过程为:利用cl

‑

ar基气体进行干法刻蚀7分30秒,刻蚀al2o3膜深度50nm;刻蚀半绝缘碳化硅衬底过程为:利用cl

‑

ar基气体进行干法刻蚀2分50秒,刻蚀半绝缘碳化硅衬底深度50nm。

29.进一步的,步骤(6)镀金属层过程中,ni、ti、au三层金属层厚度分别为120nm、30nm和100nm。

30.进一步的,步骤(7)剥离过程为:首先使用丙酮将晶圆浸泡30分钟以上,然后使用丙酮浸泡超声剥离15分钟,超声剥离后更换丙酮再次浸泡超声清洗15分钟,最后冲洗吹干。

31.本发明还提供一种基于背面光入射的平面电极型碳化硅光导半导体器件,由上述方法制得,所得光导半导体器件包括半绝缘碳化硅衬底、al2o3膜和一对欧姆接触电极,所述的一对欧姆接触电极包括正电极和负电极;所述的半绝缘碳化硅衬底的上表面设有两个电极凹槽,正电极和负电极分别设在两个电极凹槽内;半绝缘碳化硅衬底的上表面除正电极和负电极外其他区域设有一层al2o3膜;所述的正电极和负电极均为ni/ti/au三层金属电极,ni、ti、au三层金属层至下而上设置。

32.所述的半绝缘碳化硅衬底的厚度为50

‑

60μm,al2o3膜的厚度为50

‑

60nm。

33.所述的两个电极凹槽的深度分别为50

‑

60nm。

34.所述的ni/ti/au三层金属电极中,ni、ti、au三层金属电极层的厚度分别为120nm、30nm和100nm。

35.本发明的有益效果:

36.本发明制备方法制备出的基于背面光入射的平面电极型碳化硅光导半导体器件能够采用紫外光(λ=355nm)背面光入射方式进行触发,可以在光导半导体器件内部形成电流通道,从而降低了平面电极间的表面电流,有效地提升光电转化效率;并且使用嵌入式欧姆接触电极,能够避免载流子在电极处的堆积造成局部电场过大导致提前发生击穿,提高了器件耐压能力;同时由于采用了减薄工艺,进一步减小器件尺寸和导通电阻,可以确保器件厚度接近穿透厚度,从而有效提升背面光入射时光生载流子浓度,实现光导半导体器件在亚纳秒电磁脉冲产生系统中的实际应用。

附图说明

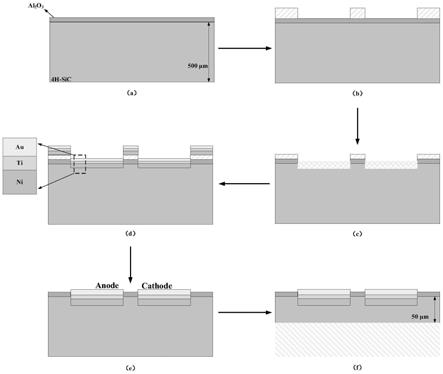

37.图1为本发明制备方法的主要工艺流程示意图;

38.图2为本发明制得的光导半导体器件剖面结构示意图;

39.图3为本发明制得的光导半导体器件俯视结构示意图;

40.图4为本发明制得的光导半导体器件的表面电场分布示意图;

41.图5为本发明制得的光导半导体器件的内部电流密度分布示意图。

42.1、半绝缘碳化硅衬底2、al2o3膜3、欧姆接触电极4、正电极

43.5、负电极。

具体实施方式

44.本发明提供的一种背面光入射的平面电极型碳化硅光导半导体器件的制备方法,包括以下步骤:

45.(1)清洗:

46.取厚度为500μm的半绝缘碳化硅衬底晶圆进行清洗,并利用bransons4100等离子去胶机,使用等离子体气体进一步清洁晶圆表面;所述的半绝缘碳化硅衬底是在高纯碳化硅材料中进行钒掺杂后得到的,掺杂参数根据实际应用需求进行设计,钒原子在半绝缘碳化硅衬底中既可以作为施主原子也可以作为受主原子;

47.(2)镀膜:

48.使用等离子体增强原子层沉积peald设备,采用磁控溅射法在清洗后的晶圆表面镀一层厚度为50nm的al2o3膜,镀膜温度为300℃,镀膜时间为3h;以提高平面器件耐压性能,

如图1(a);

49.(3)匀胶:

50.首先在晶圆镀膜表面喷涂hdms粒子,以增强光刻胶粘附性,在120℃烘烤13分5秒;然后使用rol

‑

7133光刻胶(负胶)进行匀胶,静态滴胶后,前转600rpm旋转10秒,后转2000rpm旋转30秒;最后在110℃下前烘2分30秒得到光刻胶层;

51.(4)光刻:

52.待晶圆冷却至室温后,使用美图半导体ma6光刻机,利用金属层光刻版对晶圆表面光刻胶层进行光刻,曝光6秒,然后在110℃后烘3分钟,并使用3038显影液显影1分钟,冲洗吹干,最后在120℃坚膜4分钟,在晶圆表面光刻胶层光刻得到的数个凹槽窗口区域即为要做金属电极的电极图形,电极图形的大小和形状为预先根据实际需要进行设计的,如图1(b);

53.(5)刻蚀:

54.待晶圆冷却至室温后,使用icp

‑

180等离子体刻蚀机,对得到的电极图形进行刻蚀,首先刻蚀al2o3膜,利用cl

‑

ar基气体进行干法刻蚀7分30秒,向下刻蚀al2o3膜50nm;然后刻蚀半绝缘碳化硅衬底晶圆,利用cl

‑

ar基气体进行干法刻蚀2分50秒,向下刻蚀半绝缘碳化硅衬底深度50nm,此时在晶圆表面得到数个深度为50nm的凹槽,即为平面金属电极的区域,如图1(c);

55.(6)镀金属层:

56.待晶圆冷却至室温后,采用磁控溅射法在凹槽处依次镀上ni、ti、au三层金属层,三层金属层厚度分别为120nm、30nm和100nm,如图1(d);

57.(7)剥离:

58.首先使用丙酮将晶圆浸泡30分钟以上,然后使用丙酮浸泡超声剥离15分钟,超声剥离后更换丙酮再次浸泡超声清洗15分钟,最后冲洗吹干,将除金属电极区域外其他区域的金属层进行清洗剥离,最终在金属电极区域形成ni/ti/au金属电极,如图1(e);

59.(8)划片:

60.将晶圆黏附在蓝膜上,进行划片处理,获得单个分立的光导半导体器件,每个光导半导体器件上包括两个ni/ti/au金属电极,形成一对欧姆接触多层电极;

61.(9)减薄:

62.将单个分立的光导半导体器件从电极背面碳化硅衬底由500μm减薄至50μm,并进行抛光处理,完成基于背面光入射的平面电极型碳化硅光导半导体器件的制作,如图1(f)。

63.如图2所示,由上述方法制得的基于背面光入射的平面电极型碳化硅光导半导体器件包括半绝缘碳化硅衬底1、al2o3膜2和一对欧姆接触电极3,所述的一对欧姆接触电极3包括正电极4和负电极5;所述的半绝缘碳化硅衬底1的上表面设有两个电极凹槽,正电极4和负电极5分别设在两个电极凹槽内;半绝缘碳化硅衬底1的上表面除正电极4和负电极5外其他区域设有一层al2o3膜2;所述的正电极4和负电极5均为ni/ti/au三层金属电极,ni、ti、au三层金属层至下而上设置。

64.所述的半绝缘碳化硅衬底1的厚度为50μm,al2o3膜2的厚度为50nm。

65.如图3所示,每个电极凹槽横向宽度均为l mm、纵向宽度均为w mm,且边缘角均为1/4圆弧,圆弧半径为r mm,深度分别为50nm,两个电极凹槽间距为d mm;两个欧姆接触电极

3的形状与电极凹槽相同,ni、ti、au三层金属电极层的厚度分别为120nm、30nm和100nm。

66.当入射光从该平面电极型碳化硅光导半导体器件背面入射时,在半绝缘碳化硅衬底1内产生大量的光生载流子,嵌入在两个电极凹槽中的一对欧姆接触电极3会将产生的光生载流子大量收集起来,使一对欧姆接触电极3之间形成电流,器件会在光脉冲作用时间内导通。导通时光导器件的电场分布如图4所示,器件内部电流分布如图5所示。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1