全固态锂电池的锂箔阳极的制备方法

1.本发明涉及一种阳极的制备方法,特别是涉及一种全固态锂电池的锂箔阳极的制备方法。

背景技术:

2.现有使用锂金属作为阳极的全固态锂电池(all solid-state lithium battery,asslb)具有很高的理论能量密度(energy density),适合作为可携式电子设备及电动车的能量来源。

3.然而,在电池的充/放电循环过程中,针状锂枝晶(lithium dendrites)的形成是导致电池短路和热失控等问题的主要因素,这些问题限制了全固态锂电池的大规模商业化。另外,生长的锂枝晶和死锂(dead lithium)所形成厚的固体电解质界面层(solid electrolyte interphase,sei)会使得固态电解质膜与电极容易因接触不充分而具有高的界面阻抗值,此会导致严重的电池容量衰减与影响电池的循环使用寿命(cycle life)。

技术实现要素:

4.本发明的目的在于提供一种全固态锂电池的锂箔阳极的制备方法,可以克服上述背景技术的缺点。

5.本发明的全固态锂电池的锂箔阳极的制备方法包含以下步骤:(a)将纳米碳材分散于水中,以得到分散液;(b)将多巴胺与该分散液混合,并使多巴胺在该分散液中进行聚合反应,以得到经聚多巴胺表面修饰的纳米碳材;(c)在锂箔上形成规则性凹凸纹理结构,该规则性凹凸纹理结构为次毫米(submillimeter)尺度;及(d)将该经聚多巴胺表面修饰的纳米碳材及含锂离子的聚合物混合后,涂布在形成有该规则性凹凸纹理结构的锂箔上,以得到该全固态锂电池的锂箔阳极。

6.本发明的有益效果在于:具有本发明制备方法制得的锂箔阳极的全固态锂电池具有较小的极化电位差、循环后的体阻抗值、循环后的界面电荷转移阻抗值及较高的放电克电容量维持率,具有较优异的长期充/放电循环稳定性。

7.以下将就本发明内容进行详细说明:

8.优选地,该步骤(c)是将具有规则性结构的金属网模板在该锂箔上进行冷压处理,以形成该规则性凹凸纹理结构。更优选地,在该步骤(c)中,该金属网模板是选自于铜网、镍网、钛网、白金网或不锈钢网。在本发明的具体实施例中,该金属网模板是铜网。

9.更优选地,该规则性凹凸纹理结构包括多个彼此间隔且规则排列的纵向凹槽及多个彼此间隔且规则排列的横向凹槽,所述纵向凹槽是沿着第一方向延伸,所述横向凹槽是沿着不同于该第一方向的第二方向延伸,所述纵向凹槽与所述横向凹槽位于同一水平位置,每一纵向凹槽具有多个不连续的纵向凹槽段,每一横向凹槽具有多个不连续的横向凹槽段。在本发明的具体实施例中,该第一方向与该第二方向垂直。更优选地,每一纵向凹槽段及每一横向凹槽段分别呈长度为450-650μm范围内的纺锤形结构。

10.更优选地,该冷压处理是在25-150psi的压力下进行。在本发明的具体实施例中,该冷压处理是在50-100psi的压力下进行。

11.优选地,在该步骤(a)中,该纳米碳材是选自于碳纤维、碳管、石墨烯、氧化石墨烯、碳黑或其组合。在本发明的具体实施例中,该纳米碳材是气相成长碳纤维。

12.优选地,该步骤(b)包括在该分散液中添加三羟甲基氨基甲烷缓冲液,以使多巴胺在该分散液中进行聚合反应。更优选地,在该步骤(b)中,多巴胺是在ph值为8.0-9.0范围内的该分散液中进行聚合反应。在本发明的具体实施例中,在该步骤(b)中,多巴胺是在ph值范围为约8.5的该分散液中进行聚合反应。

13.优选地,在该步骤(d)中,该经聚多巴胺表面修饰的纳米碳材与该含锂离子的聚合物的重量比例范围为1:2-1:20。在本发明的具体实施例中,该经聚多巴胺表面修饰的纳米碳材与该含锂离子的聚合物的重量比例为1:10。

14.优选地,在该步骤(d)中,该含锂离子的聚合物是含锂离子的nafion(li-nafion)。可选择地,其锂离子的来源是选自于氢氧化锂、硝酸锂、醋酸锂、氯化锂、磷酸氢锂、磷酸锂、碳酸锂或其组合。在本发明的具体实施例中,其锂离子的来源是一水合氢氧化锂。

附图说明

15.本发明的其他的特征及功效,将于参照附图的实施方式中清楚地呈现,其中:

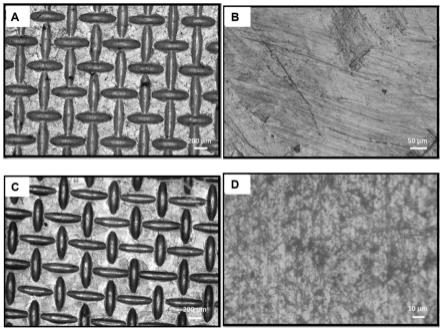

16.图1例示本发明实施例及比较例的全固态锂电池的锂箔阳极的光学显微镜照片,其中a为本发明实施例、b为比较例1、c为比较例2、d为比较例3;

17.图2是本发明应用例1及比较应用例1-3的全固态对称性电池sce及sc

ce1-sc

ce3

进行沉积/剥离极化循环测试的时间-电池电位关系图;

18.图3是本发明应用例1及比较应用例1-3的全固态对称性电池sce及sc

ce1-sc

ce3

在0.1ma

·

cm-2

下,进行充/放电循环100h后的交流阻抗频谱图;

19.图4是本发明应用例2及比较应用例4-6的全固态锂电池lbe及lb

ce1-lb

ce3

进行活化(在0.1c速率下,充/放电3次)后的克电容量-电池电位关系图;

20.图5是本发明应用例2及比较应用例4-6的全固态锂电池lbe及lb

ce1-lb

ce3

进行活化(在0.1c速率下,充/放电3次)后的交流阻抗频谱图;

21.图6是本发明应用例2及比较应用例4-6的全固态锂电池lbe及lb

ce1-lb

ce3

在0.2c速率下,进行充/放电循环100次后的循环次数-放电克电容量关系图;及

22.图7是本发明应用例2及比较应用例4-6的全固态锂电池lbe及lb

ce1-lb

ce3

在0.2c速率下,进行充/放电循环100次后的交流阻抗频谱图。

具体实施方式

23.本发明将就以下实施例进一步说明,但应了解的是,该实施例仅为例示说明用,而不应被解释为本发明实施的限制。

24.〈实施例〉全固态锂电池的锂箔电极e及其制备方法

25.本发明全固态锂电池的锂箔阳极的制备方法的实施例包含以下步骤:

26.(a)将100mg具有一维结构的气相成长碳纤维(vapor grown carbon fiber,vgcf,购自于新永裕应用科技材料股份有限公司,型号为gs013010)的纳米碳材粉末分散于100ml

去离子水中,并利用探针式超音波破碎机(probe-type sonicator,购自于qsonica,型号为q700)进行震荡分散处理75min(操作功率为2-3w,振幅为10mv,频率为20khz,脉冲on为20min,脉冲off为5min),以避免其聚集,得到均匀的分散液。

27.(b)随后,将上述步骤(a)得到的分散液在搅拌下加入100mg多巴胺(dopamine),并通过添加三羟甲基氨基甲烷-盐酸缓冲液(tris-hcl,99%,购自于聚和国际股份有限公司),使其ph值调整至约8.5,在25℃下,搅拌24h以使多巴胺在该分散液中进行聚合反应,再以6000rpm进行离心30min并收集固体,用去离子水洗涤固体后,置于80℃的烘箱中干燥12h,以得到经聚多巴胺表面修饰的具有一维结构的气相成长碳纤维。

28.(c)将具有规则性结构的铜网(作为金属网模板,厚度为100-300μm)以50-100psi的压力在表面平滑的圆形锂箔(半径为0.75cm,厚度为200μm)上进行冷压处理,以形成规则性凹凸纹理结构,该规则性凹凸纹理结构为次毫米尺度。

29.(d)将25.2mg一水合氢氧化锂(lioh

·

h2o,购自于sigma-aldrich)与10ml nafion溶液(5wt%,溶剂为脂族醇与水,购自于sigma-aldrich)混合,在60℃中搅拌2h,在80℃中真空干燥12h,以得到含锂离子的nafion(li-nafion)。再将li-nafion分散于n-甲基吡咯烷酮(nmp)中,得到li-nafion的nmp分散液,并在80℃中持续搅拌6h。将上述步骤(b)得到的经聚多巴胺表面修饰的具有一维结构的气相成长碳纤维与li-nafion以1:10的重量比例混合后,使用聚对苯二甲酸乙二酯(pet)膜将其刮涂在上述步骤(c)形成的具有规则性凹凸纹理结构的锂箔上,最后置于25℃的氩气环境中干燥,再于80℃中真空干燥2h,以得到本实施例的全固态锂电池的锂箔电极e。

30.此外,利用数位测厚仪测量进行上述步骤(d)前后的锂箔厚度,可以得到涂布在锂箔上的经聚多巴胺表面修饰的气相成长碳纤维与li-nafion的厚度为5-7μm。

31.〈比较例1〉全固态锂电池的锂箔电极ce1

32.比较例1的全固态锂电池的锂箔电极ce1是表面平滑的圆形锂箔(半径为0.75cm,厚度为200μm)。

33.〈比较例2〉全固态锂电池的锂箔电极ce2及其制备方法

34.比较例2的全固态锂电池的锂箔电极ce2的制备方法与上述实施例相似,差异处在于在比较例2的制备方法中,未进行步骤(d),即比较例2的全固态锂电池的锂箔电极ce2是上述步骤(c)形成的具有规则性凹凸纹理结构的锂箔。

35.〈比较例3〉全固态锂电池的锂箔电极ce3及其制备方法

36.比较例3的全固态锂电池的锂箔电极ce3的制备方法与上述实施例相似,差异处在于在比较例3的制备方法中,未进行步骤(c),且其步骤(d)是将上述步骤(b)得到的经聚多巴胺表面修饰的气相成长碳纤维与li-nafion混合后,将其刮涂在表面平滑的圆形锂箔(半径为0.75cm,厚度为200μm)上,以得到比较例3的全固态锂电池的锂箔电极ce3。

37.[光学显微镜观察]

[0038]

使用光学显微镜分别观察上述实施例及比较例1-3的全固态锂电池的锂箔电极e、ce1-ce3,结果分别如图1中的a-d所示。

[0039]

由图1中的a及图1中的c可以看出,经过上述步骤(c)冷压处理制得的锂箔电极e及ce2表面形成有次毫米尺度的规则性凹凸纹理结构,该规则性凹凸纹理结构包括多个彼此间隔且规则排列的纵向凹槽及多个彼此间隔且规则排列的横向凹槽,所述纵向凹槽是沿着

纵向方向延伸,所述横向凹槽是垂直于该纵向方向的横向方向延伸,所述纵向凹槽与所述横向凹槽位于同一水平位置。每一纵向凹槽具有多个不连续的纵向凹槽段,每一横向凹槽具有多个不连续的横向凹槽段。每一纵向凹槽段及每一横向凹槽段分别呈长度约为590μm、宽度约为135μm、深度为30-60μm的纺锤形结构。而由图1中的b及图1中的d可以看出,未进行上述步骤(c)制得的锂箔电极ce1及ce3表面呈现平整且未形成有规则性凹凸纹理结构。

[0040]

〈应用例1〉全固态对称性电池sce[0041]

将2片相同的上述实施例的全固态锂电池的锂箔电极e分别作为全固态对称性电池的正极(阴极)及负极(阳极),并将1片铝掺杂锂镧锆氧化物(li

6.25

al

0.25

la3zr2o

12

,al-llzo)与聚偏氟乙烯-六氟丙烯共聚物(pvdf-hfp)所组成pvdf-hfp/pvdf-hfp@al-llzo/pvdf-hfp的三明治结构作为全固态对称性电池的复合式高分子电解质膜(cpe膜,厚度为240μm),以组成应用例1的全固态(锂箔-锂箔)对称性电池sce。

[0042]

〈比较应用例1-3〉全固态对称性电池sc

ce1-sc

ce3

[0043]

比较应用例1-3的全固态对称性电池sc

ce1-sc

ce3

分别与应用例1相似,差异处在于比较应用例1-3是分别将2片相同的上述比较例1-3的全固态锂电池的锂箔电极ce1-ce3作为全固态对称性电池的正极及负极,以分别组成比较应用例1-3的全固态(锂箔-锂箔)对称性电池sc

ce1-sc

ce3

。

[0044]

[全固态对称性电池电性的量测]

[0045]

利用电池测试设备(购自于佳优科技股份有限公司,型号为bat-750b)对于上述应用例1及比较应用例1-3的全固态(锂箔-锂箔)对称性电池sce及sc

ce1-sc

ce3

进行沉积/剥离极化循环测试(电流密度为0.1ma

·

cm-2

、面积电容量为0.1mah

·

cm-2

)来测量极化电位差,并以交流阻抗频谱法(ac impedance spectroscopy)分别测量上述应用例1及比较应用例1-3的全固态(锂箔-锂箔)对称性电池sce及sc

ce1-sc

ce3

的体阻抗值rb(在0.1ma

·

cm-2

下,进行充/放电循环100h后)及界面电荷转移阻抗值r

ct

(在0.1ma

·

cm-2

下,进行充/放电循环100h后),结果分别如图2-图3及下表1所示。

[0046]

表1

[0047] 极化电位差(mv)体阻抗值rb(ω)界面电荷转移阻抗值r

ct

(ω)sce24147.69591.16sc

ce1

25759.86990.36sc

ce2

26257.66876.73sc

ce3

27865.03593.03

[0048]

由表1可以看出,应用例1的全固态(锂箔-锂箔)对称性电池sce的极化电位差、充/放电循环后的体阻抗值rb及循环后的界面电荷转移阻抗值r

ct

,三者皆明显小于比较应用例1-3的全固态(锂箔-锂箔)对称性电池sc

ce1-sc

ce3

,结果显示应用例1的全固态(锂箔-锂箔)对称性电池sce具有较优异的长期充/放电循环稳定性。

[0049]

〈应用例2〉全固态锂电池lbe[0050]

将1片上述实施例的全固态锂电池的锂箔电极e作为全固态锂电池的负极(阳极),将1片lini

0.8

co

0.1

mn

0.1

o2(ncm811,厚度为40μm)作为全固态锂电池的正极(阴极),并将1片上述的pvdf-hfp/pvdf-hfp@al-llzo/pvdf-hfp的三明治结构作为全固态锂电池的复合式高分子电解质膜,以组成应用例2的全固态锂电池lbe。

[0051]

〈比较应用例4-6〉全固态锂电池lb

ce1-lb

ce3

[0052]

比较应用例4-6的全固态锂电池lb

ce1-lb

ce3

分别与应用例2相似,差异处在于比较应用例4-6是分别将1片上述比较例1-3的全固态锂电池的锂箔电极ce1-ce3作为全固态锂电池的负极,以分别组成比较应用例4-6的全固态锂电池lb

ce1-lb

ce3

。

[0053]

[全固态锂电池电性的量测]

[0054]

利用电池测试设备(购自于佳优科技股份有限公司,型号为bat-750b)量测上述应用例2及比较应用例4-6的全固态锂电池lbe及lb

ce1-lb

ce3

的初始放电克电容量(initial specific capacity)(室温下进行活化,0.1c充/放电3次)及克电容量维持率(capacity retention,cr)(室温下,0.2c充/放电循环100次),并以交流阻抗频谱法分别测量上述应用例2及比较应用例4-6的全固态锂电池lbe及lb

ce1-lb

ce3

的体阻抗值rb(室温下进行活化,0.1c充/放电3次后;及室温下,0.2c充/放电循环100次后)及界面电荷转移阻抗值r

ct

(室温下进行活化,0.1c充/放电3次后;及室温下,0.2c充/放电循环100次后),结果分别如图4-图5、下表2(室温下进行活化,0.1c充/放电3次后)及图6-图7、下表3(室温下,0.2c充/放电循环100次后)所示。

[0055]

表2

[0056][0057]

表3

[0058] 克电容量维持率体阻抗值rb(ω)界面电荷转移阻抗值r

ct

(ω)lbe83.16%15.2153.45lb

ce1

7.30%63.76411.29lb

ce2

78.05%53.03224.14lb

ce3

80.00%18.2271.75

[0059]

由表2及表3可以看出,应用例2的全固态锂电池lbe的初始放电克电容量与比较应用例4-6的全固态锂电池lb

ce1-lb

ce3

皆相近,但应用例2的全固态锂电池lbe的循环后的克电容量维持率高于比较应用例4-6的全固态锂电池lb

ce1-lb

ce3

,其中比较应用例4的全固态锂电池lb

ce1

的克电容量维持率大幅衰退至7.30%;应用例2的全固态锂电池lbe的活化后与循环后的体阻抗值rb以及活化后与循环后的界面电荷转移阻抗值r

ct

皆明显小于比较应用例4-6的全固态锂电池lb

ce1-lb

ce3

,显示应用例2的全固态锂电池lbe具有较优异的长期充/放电循环稳定性。

[0060]

综上所述,本发明全固态锂电池的锂箔阳极的制备方法所制得的锂箔阳极有助于使全固态锂电池具有较小的极化电位差、充/放电循环后的体阻抗值、循环后的界面电荷转

移阻抗值及较高的放电克电容量维持率,具有较优异的长期充/放电循环稳定性,所以确实能达成本发明的目的。

[0061]

以上所述,仅为本发明的实施例而已,当不能以此限定本发明实施的范围,即凡依本发明权利要求书及说明书内容所作的简单的等效变化与修饰,皆仍属本发明的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1