活性炭材料及其制备方法、超级电容器与流程

1.本技术涉及超级电容器电极材料技术领域,具体地讲,尤其涉及活性炭材料及其制备方法、超级电容器。

背景技术:

2.超级电容器的诞生革新了人们的生活方式,具有划时代的意义。近年来,超级电容器的市场需求呈现井喷式发展。硫酸系电容器是因功率性能好、工作温度范围宽等优势,被广泛应用于储能、启停电源、电子仪表等领域。活性炭材料因具有导电性好、成本低、比表面积易调整等优点,是超级电容器的主要电极材料。硫酸系电容器是以硫酸溶液为电解质、以活性炭为电极活性物质的电容器,其对电极活性炭材料的容量和自放电性能有较高的要求。

3.目前,电容器电极用活性炭材料(下称为电容炭)开发具有以下技术难点:

4.电容炭掺杂改性难实现区域定向掺杂,难达到有效掺杂。电容炭通过表面吸附电解质离子储能,电容炭的表面是储能的主要场所,其表面又分为内表面(孔区域表面)和外表面(非孔区域表面)。在满电态下,去溶剂化电解质离子吸附在内表面,受到溶剂影响较小,开路下难脱附;溶剂化电解质离子吸附在外表面,有较厚的溶剂化层,易受到溶剂干扰,开路下易发生脱附。杂原子掺杂可促进电容炭对电解质离子的吸附,电容炭理想的掺杂方式为杂原子掺杂在内表面,该掺杂可同时提升容量和自放电性能。现有技术无法实现定向在材料内表面掺杂,且难以定向调节材料内部孔的孔径大小。

5.因此,研发一种孔径尺寸精确可调、选择性掺杂、容量高的活性炭材料是超级电容器电极材料开发领域的技术难题。

技术实现要素:

6.本技术为了克服上述缺陷,提供活性炭材料及其制备方法、超级电容器,可以得到精准调控孔径大小、选择性在材料内表面掺杂的活性炭材料,能够有效提升活性炭材料的容量性能和自放电性能。

7.第一方面,本技术实施例提供一种活性炭材料,所述活性炭材料内部形成有孔结构,所述孔结构的孔壁表面含有掺杂元素,所述孔结构的总体积为0.40cm3/g~0.80cm3/g,孔径在1nm以内的孔结构体积大于等于0.25cm3/g。

8.结合第一方面,所述活性炭材料包括如下特征a至d中的至少一种:

9.a.所述孔结构包括微孔,所述微孔在孔结构中的体积占比为85%~95%;

10.b.所述活性炭材料的截面区域掺杂元素总质量含量与活性炭材料的表面区域掺杂元素总质量含量的比值大于等于1.25;

11.c.所述掺杂元素包括氮、磷和硫中的至少一种;

12.d.所述掺杂元素在所述活性炭材料中的质量含量为0.01%~8%。

13.结合第一方面,所述活性炭材料包括如下特征a至j的至少一种:

14.a.所述活性炭材料的振实密度为0.55g/cm3~0.75g/cm3;

15.b.所述活性炭材料的ph为1~4;

16.c.所述活性炭材料的中值粒径为0.5μm~40μm;

17.d.所述活性炭材料中的酸根含量为500ppm~80000ppm;

18.e.所述活性炭材料的吸液值为1.30g/g~2.00g/g;

19.f.所述活性炭材料中水分含量小于等于5%;

20.g.所述活性炭材料的质量比容量为58f/g~80f/g;

21.h.所述活性炭材料的综合比容量为20f/g~28f/g;

22.i.所述活性炭材料的自放电保持率大于等于75%;

23.j.所述活性炭材料的比表面积900m2/g~1300m2/g。

24.第二方面,本技术实施例提供一种活性炭材料的制备方法,所述方法包括:

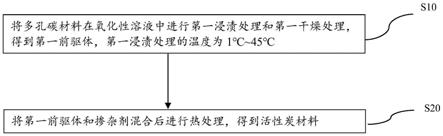

25.将多孔碳材料在氧化性溶液中进行第一浸渍处理和第一干燥处理,得到第一前驱体,所述第一浸渍处理的温度为1℃~45℃;

26.将所述第一前驱体和掺杂剂混合后进行热处理,得到活性炭材料。

27.结合第二方面,所述方法还包括:

28.将碳源进行炭化得到炭化料,将所述炭化料与活化剂混合后进行活化处理,得到多孔碳材料。

29.结合第二方面,所述方法包括如下特征a至o中的至少一种:

30.a.所述碳源包括酚醛树脂、环氧树脂、三聚氰胺树脂、糠醛树脂、脲醛树脂、沥青、焦、无烟煤、中间相碳微球、淀粉、蔗糖、椰壳、杏仁壳、枣壳和核桃壳中的至少一种;

31.b.所述炭化的氛围包括第一保护性氛围;

32.c.所述炭化的氛围包括第一保护性氛围,所述第一保护性氛围包括氮气、氩气、氖气、氦气、氙气和氪气中的至少一种;

33.d.所述炭化的氛围包括第一保护性氛围,所述第一保护性氛围的氧含量为0.5wt%~1wt%;

34.e.所述炭化温度为250℃~700℃;

35.f.所述炭化时间为0.5h~24h;

36.g.在将碳源进行炭化得到炭化料的过程中,所述碳源中还加入固化剂;

37.h.在将碳源进行炭化得到炭化料的过程中,所述碳源中还加入固化剂,所述固化剂包括三聚氰胺、六次甲基四胺、甲醛、对苯甲醛、氯化铵和醋酸铵中的至少一种;

38.i.在将碳源进行炭化得到炭化料的过程中,所述碳源中还加入固化剂,所述固化剂与碳源的质量比为(5:95)~(95:5);

39.j.在将碳源进行炭化得到炭化料的过程中,所述碳源中还加入固化剂,所述碳源和所述固化剂的混合时间为5min~120min;

40.k.所述活化剂包括氢氧化钠、氢氧化钾、氧化钠、氧化钾、碳酸钠、碳酸钾、碳酸氢钾、碳酸氢钠、氧化钙和氯化锌中的至少一种;

41.l.所述活化剂与炭化料的质量比为(0.5~3):1;

42.m.所述活化处理的温度为400℃~800℃;

43.n.所述活化处理的时间t为0<t≤4h;

44.o.所述多孔碳材料的中值粒径为2μm~40μm。

45.结合第二方面,所述方法包括如下特征a至g中的至少一种:

46.a.所述多孔碳材料与氧化性溶液的质量比为1:(2~20);

47.b.所述第一浸渍处理的时间为0.1h~48h;

48.c.所述氧化性溶液通过将氧化剂分散在去离子水中得到;

49.d.所述氧化性溶液通过将氧化剂分散在去离子水中得到,所述氧化剂包括硫酸、硫酸铵、次氯酸、氯酸、高氯酸、次溴酸、溴酸、焦硫酸和过硫酸铵中的至少一种;

50.e.所述氧化性溶液的质量浓度为1wt%~90wt%;

51.f.所述第一干燥处理的温度为80℃~150℃;

52.g.所述第一干燥处理的时间为24h~72h。

53.结合第二方面,所述方法包括如下特征a至g中的至少一种:

54.a.所述掺杂剂包括磷源、氮源和硫源中的至少一种;

55.b.所述第一前驱体与掺杂剂的质量比为(70~99):(1~30);

56.c.所述热处理是在第二保护性气体氛围中进行;

57.d.所述热处理是在第二保护性氛围中进行,所述第二保护性氛围包括氮气、氩气、氖气、氦气、氙气和氪气中的至少一种;

58.e.所述热处理是在第二保护性氛围中进行,所述第二保护性气体氛围的氧含量为0.5wt%~1wt%;

59.f.所述热处理的温度为200℃~900℃;

60.g.所述热处理的时间为0.5h~10h。

61.结合第二方面,所述热处理后还包括将热处理所得料在酸溶液中进行第二浸渍处理和第二干燥处理的步骤。

62.结合第二方面,所述方法包括如下特征a至e中的至少一种:

63.a.所述热处理所得料与酸溶液的质量比为1:(3~30);

64.b.所述酸溶液包括硫酸、盐酸、硝酸、醋酸、草酸和磷酸中的至少一种;

65.c.所述酸溶液的质量浓度为1wt%~98wt%;

66.d.所述第二浸渍处理的时间为0.1h~48h;

67.e.所述第二干燥处理的所得料中水分含量小于等于5%。

68.第三方面,一种超级电容器,所述超级电容器包括第一方面所述的活性炭材料或第二方面所述的制备方法制备的活性炭材料。

69.本技术的技术方案至少具有以下有益的效果:

70.(1)本技术制备的活性炭材料,其材料内部含有孔结构,孔结构的孔壁表面含有掺杂元素,本技术活性炭材料形成的孔结构,相比于现有的活性炭材料而言,增大了孔径在1nm以内的孔的体积,进一步增大了活性炭材料孔结构的总体积,本技术的孔结构具有一定的储能活性,能够提升电容炭材料的容量性能,且降低电解液扩散位阻,提升倍率性能;掺杂元素在材料孔结构内可促进电容炭对于电解质离子的吸附,从而提高活性炭材料容量和自放电性能。

71.(2)本技术通过对多孔碳材料在1℃~45℃条件下进行第一浸渍处理,将氧化性溶液中的氧化剂填充到孔隙内,填充过程中不发生扩孔,然后再与掺杂剂混合后进行热处理,

热处理过程中,既可以达到扩孔的目的,还能够集中在活性炭的孔结构的孔壁表面(即活性炭材料内表面)掺杂,即实现选择性掺杂,从而同时提升电容炭的容量性能、倍率性能和自放电性能。本技术的制备方法同时进行掺杂和扩孔,可实现精准调控孔径大小和选择性掺杂,工艺简单,可大大提升电容炭的容量性能和倍率性能。

附图说明

72.下面结合附图和实施例对本技术进一步说明。

73.图1为本技术活性炭材料的制备流程示意图;

74.图2为本技术活性炭材料的制备工艺示意图;

75.图3为本技术实施例1制备的活性炭材料的sem图;

76.图4为本技术实施例1制备的活性炭材料的xrd图;

77.图5为本技术实施例1和对比例3制备工艺的构效关系对比图。

具体实施方式

78.为了更好的理解本技术的技术方案,下面结合附图对本技术实施例进行详细描述。

79.应当明确,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本技术保护的范围。

80.在本技术实施例中使用的术语是仅仅出于描述特定实施例的目的,而非旨在限制本技术。在本技术实施例和所附权利要求书中所使用的单数形式的“一种”、“所述”和“该”也旨在包括多数形式,除非上下文清楚地表示其它含义。

81.应当理解,本文中使用的术语“和/或”仅仅是一种描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b,可以表示:单独存在a,同时存在a和b,单独存在b这三种情况。另外,本文中字符“/”,一般表示前后关联对象是一种“或”的关系。

82.活性炭材料因具有导电性好、成本低、比表面积易调整等优点,是超级电容器的主要电极材料,现有的硫酸系电容器电容炭材料掺杂改性难实现有效掺杂和区域定向掺杂(材料内部掺杂),而且电容炭的微孔孔径分布难以精准调节,导致电容器的容量性能变差。

83.本技术实施例提供了一种活性炭材料,活性炭材料内部形成有孔结构,孔结构的孔壁表面含有掺杂元素,孔结构的总孔体积为0.40cm3/g~0.80cm3/g,孔径在1nm以内的孔结构孔体积大于等于0.25cm3/g。

84.在上述技术方案中,活性炭材料形成的孔结构,相比于现有的活性炭材料而言,增大了孔径在1nm以内的孔的体积,进一步增大了活性炭材料孔结构的总体积,本技术的孔结构具有一定的储能活性,能够提升电容炭材料的容量性能,且降低电解液扩散位阻,提升倍率性能;掺杂元素在材料孔结构内可促进电容炭对于电解质离子的吸附,从而提高活性炭材料容量和自放电性能。

85.具体地,孔结构的总体积具体可以是0.40cm3/g、0.45cm3/g、0.50cm3/g、0.55cm3/g、0.60cm3/g、0.65cm3/g、0.70cm3/g、0.75cm3/g、0.80cm3/g等,当然也可以是上述范围内的其它值,在此不做限定。孔结构的总体积小于0.40cm3/g,则储能活性位点不足;孔结构的总

体积大于0.80cm3/g,孔结构容易发生坍塌。孔径在1nm以内的孔结构孔体积可以是0.25cm3/g、0.27cm3/g、0.29cm3/g、0.32cm3/g、0.35cm3/g等,优选地,孔径在1nm以内的孔结构体积大于等于0.29cm3/g,可以理解的,活性炭材料中孔结构用于电解液离子储能,将孔结构的总体积、孔径在1nm以内的孔结构限定在上述范围内,有利于提升活性炭的能量密度。

86.在一些实施方式中,孔结构包括微孔,微孔指的是孔径小于2nm的孔,微孔在孔结构中的体积占比为85%~95%,具体地,微孔在孔结构总体积中的占比可以是85%、86%、87%、88%、89%、90%、91%、92%、93%、94%和95%等,当然也可以是上述范围内的其它值,在此不做限定,可以理解的,将微孔在孔结构中的体积占比控制在上述范围内,有利于提升活性炭材料的容量性能。

87.在一些实施方式中,活性炭材料的截面区域掺杂元素总质量含量与活性炭材料的表面区域掺杂元素总质量含量的比值大于等于1.25。具体地,活性炭材料的截面区域掺杂元素总质量含量与活性炭材料的表面区域掺杂元素总质量含量的比值可以是1.25、1.35、1.45、1.62和1.85等,当然也可以是上述范围内的其它值,在此不做限定。可以理解的,截面区域为采用高能氩离子束对活性炭材料切割可获得截面样品的截面表面,截面区域掺杂元素总质量含量主要反映活性炭材料内表面掺杂元素的含量,表面区域为活性炭材料外表面区域,表面区域掺杂元素总质量含量主要反映活性炭外表面掺杂元素含量,进而表明本技术掺杂元素主要分布在活性炭材料的内部的孔区域,掺杂元素分布在活性炭材料内部的孔结构孔壁表面(即活性炭材料的内表面),可促进活性炭孔结构内表面电解质离子吸附,可同时提升电容炭的容量性能和自放电性能。此外,掺杂元素分布在活性炭材料内部的孔结构表面可提升活性炭材料内表面的电解液浸润性和导电性,有利于电解液浸入到扩散距离远、扩散位阻大的孔内,降低浓差极化,进一步提升容量性能。

88.在一些实施方式中,掺杂元素包括氮、磷和硫中的至少一种。优选地,掺杂元素为氮源,氮源具有富电子氮基团,有利于提高活性炭材料的电化学性能。

89.在一些实施方式中,掺杂元素在活性炭材料中的质量含量为0.01%~8%,掺杂元素在所述活性炭材料中的质量含量具体可以是0.01%、0.1%、1%、2%、3%、4%、5%、6%、7%、8%等,当然也可以是上述范围内的其它值,在此不做限定,可以理解的,活性炭材料的掺杂元素的质量含量控制在上述范围内,有利于提升活性炭材料的容量性能。

90.在一些实施方式中,活性炭材料的振实密度为0.55g/cm3~0.75g/cm3,具体地,活性炭材料的振实密度为0.55g/cm3、0.60g/cm3、0.65g/cm3、0.70g/cm3和0.75g/cm3等,当然也可以是上述范围内的其它值,在此不做限定。

91.在一些实施方式中,活性炭材料的ph值为1~4,具体活性炭材料的ph值可以为1、1.5、2、2.5、3、3.5和4等,当然也可以是上述范围内的其它值,在此不做限定,优选地,活性炭材料的ph值为1.5~3.0。

92.在一些实施方式中,活性炭材料的中值粒径为0.5μm~40μm,具体地,活性炭材料的中值粒径可以是0.5μm、2μm、3μm、5μm、10μm、20μm、30μm、40μm等,当然也可以是上述范围内的其它值,在此不做限定,将活性炭材料的中值粒径控制在上述范围内,有利于活性炭材料容量性能的提升。优选地,活性炭材料的中值粒径为3μm~30μm。

93.在一些实施方式中,活性炭材料中的酸根含量为500ppm~80000ppm,活性炭材料中的酸根含量可以是500ppm、1000ppm、2000ppm、3000ppm、10000ppm、20000ppm、30000ppm、

40000ppm、50000ppm、60000ppm、70000ppm、80000ppm等,当然也可以是上述范围内的其它值,在此不做限定。

94.在一些实施方式中,活性炭材料的活性炭吸液值为1.30g/g~2.00g/g,活性炭材料的活性炭吸液值可以为1.30g/g、1.40g/g、1.50g/g、1.60g/g、1.70g/g、1.80g/g、1.90g/g、2.00g/g等,当然也可以是上述范围内的其它值,在此不做限定,可以理解地,将活性炭材料的活性炭吸液值控制在上述范围内,有利于提升电容炭的容量性能。

95.在一些实施方式中,活性炭材料的水分含量小于等于5%,具体地,活性炭材料的水分含量可以是1%、1.5%、2%、2.5%、3%、3.5%、4%、4.5%和5%等,当然也可以是上述范围内的其它值,在此不做限定,将活性炭材料的水分含量控制在上述范围内,有利于提升活性炭材料的吸附能力。

96.在一些实施方式中,活性炭材料的质量比容量为58f/g~80f/g,具体活性炭材料的质量比容量可以是58f/g、60f/g、63f/g、65f/g、68f/g、72f/g、75f/g、80f/g等,然也可以是上述范围内的其它值,在此不做限定。

97.在一些实施方式中,活性炭材料的综合比容量为20f/g~28f/g,具体活性炭材料的综合比容量可以是20f/g、21f/g、22f/g、23f/g、24f/g、25f/g、26f/g、27f/g、28f/g等,当然也可以是上述范围内的其它值,在此不做限定。

98.在一些实施方式中,活性炭材料的自放电保持率大于等于75%,具体活性炭材料的自放电保持率的自保持率可以是75%、76%、77%、78%、80%、85%、90%等,当然也可以是上述范围内的其它值,在此不做限定。

99.在一些实施方式中,活性炭材料的比表面积为900m2/g~1300m2/g,具体地,活性炭材料的比表面积可以是900m2/g、1000m2/g、1100m2/g、1200m2/g、1300m2/g等,当然也可以是上述范围内的其它值,在此不做限定,将活性炭材料的比表面积控制在上述范围内,有利于提高活性炭材料的吸附能力,优选地,活性炭材料的比表面积为1000m2/g~1200m2/g。

100.本技术实施例提供一种活性炭材料的制备方法,包括:

101.将多孔碳材料在氧化性溶液中进行第一浸渍处理和第一干燥处理,得到第一前驱体,其中,第一浸渍处理的温度为1℃~45℃;

102.将第一前驱体和掺杂剂混合后进行热处理,得到活性炭材料。

103.在上述技术方案中,将多孔碳材料在1℃~45℃条件下进行第一浸渍处理,在第一浸渍过程中,氧化性溶液中的氧化剂先填充到多孔碳材料的孔内得到第一前驱体,填充过程中不需要发生氧化反应和扩孔,然后将第一前驱体与掺杂剂混合后进行热处理,热处理过程中材料内表面(材料内表面指的是材料孔结构的孔壁表面)发生氧化反应和掺杂反应,氧化反应达到孔结构体积增大即扩孔的目的,使得孔结构由不具备储能活性转变为具备储能活性,具备储能活性的孔结构可实现掺杂反应,而外表面(外表面指的是材料非孔区域的表面)不具备储能活性,即掺杂反应仅在材料内表面进行,如图2所示,第一前驱体中孔结构的孔径d1明显小于热处理所得料孔结构的孔径d2,且热处理所得料的内表面已经含有掺杂元素(图2中m表示掺杂元素),表明热处理所得料已实现扩孔和掺杂,热处理所得料本技术的制备方法预先不扩孔,在热处理过程中同时进行掺杂和扩孔,可实现精准调控孔结构孔径大小和选择性掺杂,工艺简单,可大大提升电容炭的容量性能、自放电性能和倍率性能。

104.在一些实施方式中,本技术还包括制备多孔碳材料的步骤,包括:

105.将碳源进行炭化得到炭化料,将炭化料与活化剂混合后进行活化处理,得到多孔碳材料。

106.在上述技术方案中,本技术通过对碳源进行炭化得到的炭化料,再经过活化得到多孔碳材料,制备的多孔碳材料致密,不含有掺杂位点。在炭化过程中材料内部产生超微孔(孔径小于0.5nm的微孔),为后续扩孔创造前提条件。

107.在一些实施方式中,本技术热处理后还包括将热处理所得料在酸溶液中进行第二浸渍处理和第二干燥处理的步骤。

108.在上述技术方案中,对热处理所得料进行酸处理和第二干燥处理,使得酸溶液中酸分子可提前消耗部分储能不稳定的孔,进而减少满电后开路下的自放电电流,从而优化电容炭的自放电性能。

109.以下结合实施例及图1具体介绍本技术的制备方法:

110.步骤s10,在第一保护性氛围下,将碳源进行炭化处理,炭化处理后经破碎处理得到炭化料,将炭化料与活化剂混合进行活化处理,活化后冷却至室温,将活化所得料采用去离子水洗涤至ph小于10,然后加过量的酸,搅拌30min以上,用去离子水洗涤至ph为5~7,固液分离,将所得固体料烘干粉碎,得到多孔碳材料。

111.在上述步骤中,反应原料经炭化处理获得带有超微孔的炭化料,为后续制备活性炭吸附材料提供基础,再经过活化、洗涤、烘干和粉碎得到结构致密,不含有掺杂活性位点的多孔碳材料。

112.在一些实施方式中,碳源包括酚醛树脂、环氧树脂、三聚氰胺树脂、糠醛树脂、脲醛树脂、沥青、焦、无烟煤、中间相碳微球、淀粉、蔗糖、椰壳、杏仁壳、枣壳和核桃壳中的至少一种。

113.在一些实施方式中,在将碳源进行炭化得到炭化料的过程中,所述碳源中还加入固化剂。在碳源中加入固化剂,固化剂可以作为超微孔的模板剂,在炭化升温过程中会产生更多的超微孔(孔径小于0.5nm的微孔),为后续扩孔创造更好的前提条件,优选地,反应原料选择碳源与固化剂的混合物。

114.具体地,固化剂包括三聚氰胺、六次甲基四胺、甲醛、对苯甲醛、氯化铵和醋酸铵中的至少一种。

115.具体地,碳源和固化剂的质量比具体可以是5:95、10:90、30:70、50:50、70:30、95:5等,当然也可以是上述范围内的其它值,在此不做限定。

116.具体地,碳源和固化剂的混合时间可以是5min、10min、20min、30min、40min、50min、60min、70min、80min、90min、100min、110min、120min等,当然也可以是上述范围内的其它值,在此不做限定。

117.在一些实施方式中,炭化温度为250℃~700℃,炭化温度例如可以是250℃、300℃、400℃、500℃、600℃和700℃等,当然也可以是上述范围内的其它值,在此不做限定,将炭化温度控制在上述范围内,有利于碳源中热不稳定组分的脱出,从而形成超微孔。

118.在一些实施方式中,炭化时间为0.5h~24h,炭化时间例如可以是0.5h、1h、5h、10h、15h、20h和24h等,当然也可以是上述范围内的其它值,在此不做限定。

119.在一些实施方式中,炭化设备包括管式炉、箱式炉、推板窑炉和焙烧窑中的任意一种。

120.在一些实施方式中,第一保护性氛围包括氮气、氩气、氖气、氦气、氙气和氪气中的至少一种。

121.在一些实施方式中,第一保护性氛围的氧含量为0.05wt%~1wt%,例如可以是0.1wt%、0.2wt%、0.3wt%、0.4wt%、0.5wt%、0.6wt%、0.7wt%、0.8wt%、0.9wt%和1wt%等,当然也可以是上述范围内的其它值,在此不做限定。

122.在一些实施方式中,破碎处理的筛网尺寸为1mm~5mm,具体筛网尺寸可以是1mm、2mm、3mm、4mm和5mm等,当然也可以是上述范围内的其它值,在此不做限定。

123.在一些实施方式中,活化剂包括氢氧化钠、氢氧化钾、氧化钠、氧化钾、碳酸钠、碳酸钾、碳酸氢钾、碳酸氢钠、氧化钙和氯化锌中的至少一种。

124.在一些实施方式中,活化剂与炭化料的质量比为(0.5~3):1,具体地,活化剂与炭化料的质量比可以为0.5:1、1:1、1.5:1、2:1、2.5:1和3:1等,当然也可以是上述范围内的其它值,在此不做限定。可以理解的,活化剂与炭化料的质量比控制在上述范围内,有利于保证炭化料的活化效果。

125.在一些实施方式中,活化处理的温度为400℃~800℃,活化温度具体可以为400℃、500℃、600℃、700℃和800℃等,当然也可以是上述范围内的其它值,在此不做限定,可以理解的,活化温度控制在上述范围内,有利于提升活性炭材料的吸附性能。

126.在一些实施方式中,活化处理的时间t为0<t≤4h,活化时间具体可以为0.5h、1h、2h、3h、4h等,当然也可以是上述范围内的其它值,在此不做限定。

127.在一些实施方式中,酸为盐酸、硫酸、硝酸、氢氟酸、磷酸、高氯酸、醋酸和苯甲酸中的至少一种。可以理解的,将活化所得料采用去离子水洗涤至ph小于10和加酸的目的是为了将材料中多余的固化剂去除。

128.在一些实施方式中,固液分离的方式为过滤或离心。

129.在一些实施方式中,烘干的温度为80℃~150℃,具体温度可以是80℃、90℃、100℃、110℃、120℃、130℃、140℃和150℃等,当然也可以是上述范围内的其它值,在此不做限定。

130.在一些实施方式中,烘干的时间24h~72h,具体时间可以是24h、30h、36h、42h、48h、52h、60h、72h等,当然也可以是上述范围内的其它值,在此不做限定。

131.在一些实施方式中,烘干设备为烘箱、箱式炉和双锥烘干机中的任意一种。

132.在一些实施方式中,粉碎使用球磨粉碎、气流粉碎和机械粉碎中的至少一种,优选为机械粉碎。

133.在一些实施方式中,粉碎得到的多孔碳材料的中值粒径为2μm~40μm,中值粒径具体可以是2μm、5μm、10μm、20μm、30μm、40μm等,当然也可以是上述范围内的其它值,在此不做限定。将多孔碳材料的中值粒径控制在上述范围内,有利于颗粒的均匀化,在后续掺杂的过程中,减少活性炭的外表面的掺杂。

134.步骤s20、将多孔碳材料在氧化性溶液中进行第一浸渍处理、固液分离、第一干燥处理得到第一前驱体,第一浸渍处理的温度为1℃~45℃。

135.在上述步骤中,通过第一浸渍处理将氧化剂填充在多孔碳材料的超微孔中,上述反应是在1℃~45℃条件下进行,保证第一浸渍处理过程不发生扩孔,第一浸渍处理的温度可以是1℃、5℃、10℃、20℃、30℃、40℃、45℃等,当然也可以是上述范围内的其它值,在此

不做限定。

136.在一些实施方式中,氧化性溶液通过以下方法制备:将氧化剂分散在去离子水中得到氧化性溶液。

137.在一些实施方式中,氧化性溶液的质量浓度为1wt%~90wt%,具体地,氧化性溶液的质量浓度可以是1wt%、10wt%、20wt%、30wt%、40wt%、50wt%、60wt%、70wt%、80wt%、90wt%等,当然也可以是上述范围内的其它值,在此不做限定。

138.可选地,氧化剂包括硫酸、硫酸铵、次氯酸、氯酸、高氯酸、次溴酸、溴酸、焦硫酸和过硫酸铵中的至少一种,优选地,氧化剂包括浓硫酸、硫酸铵、过硫酸铵中的至少一种。本技术选择的氧化剂,在常温下不氧化第一前驱体,需在热处理下才能氧化第一前驱体,且高温后无残留,不会对制备的活性炭材料造成污染。

139.在一些实施方式中,多孔碳材料与氧化性溶液的质量比为1:(2~20),具体地,第一前驱体与氧化性溶液的质量比可以是1:2、1:5、1:10、1:15、1:20等,当然也可以是上述范围内的其它值,在此不做限定。

140.在一些实施方式中,第一浸渍处理的时间为0.1h~48h,具体地,第一浸渍处理的时间可以是0.1h、1h、12h、24h、36h和48h等,当然也可以是上述范围内的其它值,在此不做限定。

141.本技术通过控制多孔碳材料与氧化性溶液的质量比、氧化性溶液的质量浓度以及第一浸渍处理的时间,从而控制浸渍处理吸附氧化剂的量,从而可以在后续的操作中调控扩孔的程度。

142.在一些实施方式中,固液分离处理方式可以是离心分离或过滤分离。

143.在一些实施方式中,第一干燥处理的温度为80℃~150℃,具体地,第一干燥处理的温度为80℃、90℃、100℃、110℃、120℃、130℃、140℃和150℃等,当然也可以是上述范围内的其它值,在此不做限定。

144.在一些实施方式中,第一干燥处理的时间为24h~72h。具体地,干燥时间可以是24h、30h、36h、40h、50h、60h、70h和72h等,当然也可以是上述范围内的其它值,在此不做限定,可以理解的,将第一干燥处理的温度和时间控制在上述范围内,有利于将氧化性溶液中的溶剂尽可能地去除。

145.在一些实施方式中,第一干燥处理的方式可以是烘箱烘干、炉内烘干、搅拌蒸干或喷雾干燥等。

146.步骤s30、将步骤s20得到的第一前驱体和掺杂剂混合后,在第二保护性氛围中进行热处理,冷却至室温,得到热处理所得料。

147.在上述步骤中,一方面,在热处理条件下,步骤s20的氧化剂与第一前驱体孔结构孔壁上的碳发生氧化反应实现扩孔,扩孔可将部分微孔孔径小、不具备储能活性的微孔转变为活性储能的微孔,降低电解液扩散电阻,提升活性炭材料的容量性能和倍率性能。

148.另一方面,在热处理的高温条件下,第一前驱体和掺杂剂混合后,由于第一前驱体内表面(内表面指的是材料孔结构的孔壁表面)经扩孔后的孔壁具有储能活性,其吸附性能高于材料外表面(外表面指的是材料非孔区域的表面),所以第一前驱体内表面易吸附氧化性溶液中的氧化剂,经高温处理氧化剂与内表面孔结构孔壁上的碳反应产生碳自由基,提供掺杂反应位点。第一前驱体外表面吸附性弱,经高温干燥后与氧化剂接触少,故外表面掺

杂反应位点较少,在反应过程中,材料外表面缺少掺杂活性位点不发生或少量发生氧化反应,即可实现选择性在活性炭材料的内表面掺杂。

149.选择性在活性炭材料的内表面掺杂,有利于内表面电解质离子吸附,在满电态下,去溶剂化电解质离子吸附在电容炭的内表面,受到溶剂影响较小,开路下难脱附;溶剂化电解质离子吸附在外表面,有较厚的溶剂化层,易受到溶剂干扰,开路下易发生脱附。因此,选择性在内表面掺杂,可同时提升电容炭的容量性能和自放电性能。此外,选择性在内表面掺杂,可提升内表面的电解液浸润性和导电性,有利于电解液浸入到扩散距离远、扩散位阻大的微孔内,降低浓差极化,进一步提升容量性能。此外,高温可以脱除电容炭表面的有害含氧官能团,降低自放电,提升自放电容量保持率。

150.值得注意的是,扩孔过程仅仅扩已有的孔,不造新孔,可以避免因孔数量过多导致孔坍塌的现象。

151.在一些实施方式中,掺杂剂包括磷源、氮源和硫源中的至少一种,具体地,磷源包括三氯化磷、五氧化二磷、磷酸三铵、磷酸氢二铵、磷酸二氢铵、磷酸酯和红磷中的至少一种;氮源包括三聚氰胺、六次甲基四胺、氯化铵、双氰胺、尿素、氨基酸和碳酸氢铵中的至少一种;硫源包括硫脲、硫代硫酸铵和半胱氨酸中的至少一种。优选地,掺杂剂为氮源,富电子氮的存在,有利于提高活性炭材料的电化学性能。

152.在一些实施方式中,第二保护性氛围包括氮气、氩气、氖气、氦气、氙气和氪气中的至少一种。

153.在一些实施方式中,第二保护性氛围的氧含量为0.05wt%~1wt%,例如可以是0.05wt%、0.1wt%、0.2wt%、0.3wt%、0.4wt%、0.5wt%、0.6wt%、0.7wt%、0.8wt%、0.9wt%和1wt%等,当然也可以是上述范围内的其它值,在此不做限定。

154.在一些实施方式中,第一前驱体和掺杂剂的质量比为(70:30)~(99:1),具体地,第一前驱体和掺杂剂的质量比可以是70:30、75:25、85:15、90:10、99:1等,当然也可以是上述范围内的其它值,在此不做限定,将第一前驱体与掺杂剂的质量比控制在上述范围内,有利于活性炭内表面电解质离子的吸附,提高电容炭的容量性能。

155.在一些实施方式中,热处理的温度为200℃~900℃,具体地,热处理的温度可以是200℃、250℃、300℃、400℃、500℃、600℃、700℃、800℃、900℃等,当然也可以是上述范围内的其它值,在此不做限定,优选地,热处理的温度为250℃~600℃,进一步优选为300℃~500℃。

156.热处理时间为0.5h~10h,具体地,热处理的时间可以是0.5h、1h、2h、3h、4h、5h、6h、7h、8h、9h、10h等,当然也可以是上述范围内的其它值,在此不做限定。

157.将热处理的温度和时间控制在上述范围内,有利于氧化反应和掺杂反应的进行,进而提高电容炭材料的自放电容量。

158.步骤s40、将步骤s30得到的热处理所得料在酸溶液中进行第二浸渍处理,再依次经过洗涤、固液分离、洗涤、第二干燥处理、筛分得到活性炭材料。

159.在上述步骤中,通过酸溶性对热处理所得料进行第二浸渍处理得到硫酸系电容炭材料,在第二浸渍处理过程中,酸分子可以占据热处理所得料中不能稳定吸附电解质离子的孔,减少电解液消耗,提前消耗易发生自放电的容量,可同步降低吸液值和自放电电流,提升综合容量和自放电性能。此外,酸分子可降低电容炭的吸液值,有利于提升其体积比容

量。

160.在一些实施方式中,酸溶液包括硫酸、盐酸、硝酸、醋酸、草酸和磷酸中的至少一种,优选地,酸溶液包括硫酸、硝酸、磷酸和草酸中的至少一种,进一步优选地,酸溶液包括草酸。

161.在一些实施方式中,热处理所得料与酸溶液的质量比为1:(3~30),具体地,热处理所得料与所述酸溶液的质量比可以时1:3、1:5、1:7、1:10、1:15、1:18、1:20、1:25、1:30等,当然也可以是上述范围内的其它值,在此不做限定,热处理所得料与酸溶液的质量比大于1:30,则酸量过多,酸分子则会占据可稳定吸附电解质离子的微孔,降低电容炭的自放电容量保持率,热处理所得料与酸溶液的质量比小于1:3,酸溶液量太少,起不到优化电容炭的作用。

162.在一些实施方式中,酸溶液的质量浓度为1wt%~90wt%,具体地,酸溶液的质量浓度可以时1wt%、10wt%、20wt%、30wt%、40wt%、50wt%、60wt%、70wt%、80wt%、90wt%等,当然也可以是上述范围内的其它值,在此不做限定。

163.在一些实施方式中,第二浸渍处理时间为0.1h~48h,具体地,第二浸渍处理时间可以是0.1h、1h、2h、5h、10h、12h、20h、24h和48h等,当然也可以是上述范围内的其它值,在此不做限定。优选地,第二浸渍处理的时间为2h~24h,进一步优选地,第二浸渍处理的时间为5h~12h。

164.在一些实施方式中,固液分离处理方式可以是离心分离或过滤分离。

165.在一些实施方式中,洗涤操作的洗涤液为去离子水,洗涤的截止条件为ph为1~4,具体ph可以是1、1.5、2、2.5、3、3.4和4等,优选地,洗涤的截止条件为ph为1.5~3.0。

166.在一些实施方式中,第二干燥处理的设备为烘箱、箱式炉和双锥烘干机中的任意一种。

167.在一些实施方式中,经第二干燥处理的活性炭材料的水分含量小于等于5%,具体干燥后的活性炭材料的水分含量可以是1%、1.5%、2%、2.5%、3%、3.5%、4%、4.5%和5%等,当然也可以是上述范围内的其它值,在此不做限定。

168.在一些实施方式中,筛分采用200目或325目的筛网过筛,筛分的目的是为了去除活性炭材料中的大颗粒异物。

169.本技术实施例还提供一种超级电容器,包括正极片、负极片以及正极片和负极片之间的隔膜,还包括正极片与隔膜之间、负极片与隔膜之间的超微孔中填补的电解液,负极片包括负极集流体和分布在负极集流体上的负极材料,其中,正极片包括正极集流体及分布在正极集流体上的正极材料,正极材料和负极材料均可为本技术制备的活性炭材料。

170.在一些实施方式中,正极材料与负极材料的质量比为(0.35:1)~(2.60:1)。

171.在一些实施方式中,电解液为硫酸或者硫酸盐,电解液硫酸盐具体可以为硫酸锂、硫酸钠和硫酸钾中的至少一种,在本技术中,电解液的浓度优选为0.1mol/l~5mol/l。

172.在一些实施方式中,本技术对隔膜没有任何特殊的限定,采用本领域熟知的隔膜即可。隔膜具体可以为但不局限于聚乙烯膜、聚丙烯膜、纤维素膜或它们的改性聚合物。

173.在一些实施方式中,本技术对超级电容器的制备方法没有特殊要求,采用本领域熟知的方法制备超级电容器即可,可以是对称电容器,还可以是不对称电容器。

174.下面分多个实施例对本技术实施例进行进一步的说明。其中,本技术实施例不限

定于以下的具体实施例。在不变主权利的范围内,可以适当的进行变更实施。

175.实施例1

176.(1)将热塑性酚醛树脂与六次甲基四胺按照质量比为95:5进行混合,在氮气氛围(氧含量为0.05wt%~1w%)下,焙烧炉内600℃炭化10h,采用筛网尺寸为3mm的破碎机破碎,得到破碎料,按照质量比为1:0.5将破碎料和氢氧化钾混合,推板窑炉中600℃活化40min,冷却,用去离子水洗涤至ph为10,分别采用盐酸和去离子水洗涤至ph为5~7,离心,烘干,气流粉碎至中值粒径为10μm,得到多孔碳材料;

177.(2)按照质量比为1:2称取多孔碳材料和硫酸溶液(质量浓度为30wt%),在10℃下将多孔碳材料加入上述硫酸溶液中,搅拌均匀,进行第一浸渍处理24h,用去离子水漂洗至ph为2.5,离心,在80℃双锥烘干机中进行第一干燥处理48h得到第一前驱体。

178.(3)将步骤(2)得到的第一前驱体与三聚氰胺按照质量比例为90:10混合均匀,投入到箱式炉中,在氮气氛围(氧含量为0.05wt%~1w%)下,升温至500℃保温2h,冷却至室温,得到热处理所得料。

179.(4)按照质量比为1:3称取热处理所得料和硫酸溶液(质量浓度为70wt%),将热处理所得料加入上述硫酸溶液中进行第二浸渍处理15h,用去离子水洗涤至ph为2

±

0.5,离心,在箱式炉进行第二干燥至水分含量小于2%,vc混匀后过筛325目,得到活性炭材料。

180.如图3所示,为本技术实施例1制备的活性炭材料的sem图,从图3判断,本技术得到颗粒大小均匀的活性炭材料。

181.如图4所示,为本技术实施例1制备的活性炭材料的xrd图,从图4判断,活性炭材料的002衍射峰规整,因此,本技术得到微孔结构未发生坍塌的活性炭材料。

182.实施例2

183.(1)将淀粉与氯化铵按照质量比为90:10进行混合,在氙气氛围(氧含量为0.05wt%~1w%)下,箱式炉内650℃炭化4h,采用筛网微孔孔径为3mm的破碎机破碎,得到破碎料,按照质量比为1:1将破碎料和氢氧化钠混合,推板窑炉中650℃活化60min,冷却,用去离子水洗涤至ph为10,分别采用硝酸和去离子水洗涤至ph为5~7,离心,烘干,气流粉碎至中值粒径为3μm,得到多孔碳材料;

184.(2)按照质量比1:10称取多孔碳材料和硫酸铵溶液(质量浓度为10wt%),在20℃下将多孔碳材料加入上述硫酸铵溶液中,搅拌均匀,进行第一浸渍处理12h,用去离子水漂洗至ph为2.0,离心,在120℃烘箱内进行第一干燥处理24h得到第一前驱体。

185.(3)将第一前驱体与六次甲基四胺按照质量比为88:12混合均匀,投入到箱式炉中进行热处理,在氙气氛围(氧含量为0.05wt%~1w%)下,升温至600℃保温1h,冷却至室温,得到热处理所得料。

186.(4)按照质量比为1:10称取热处理所得料和草酸溶液(质量浓度为1wt%),将热处理所得料加入上述草酸溶液中进行第二浸渍处理24h,用去离子水洗涤至ph为3

±

0.5,离心,在双锥烘干机进行第二干燥处理至水分含量小于3%,vc混匀,过筛325目,得到活性炭材料。

187.实施例3

188.(1)将椰壳与醋酸铵按照质量比为10:90进行混合在氦气氛围(氧含量为0.05wt%~1w%)下,于推板窑内500℃炭化0.5h,采用3mm筛网的破碎机破碎,按照质量比为1:1.5将

破碎料和氧化钠混合,推板窑炉内800℃活化25min,冷却,用去离子水洗涤至ph为10,分别采用硫酸和去离子水洗涤至ph为5~7,抽滤,烘干,机械粉碎至中值粒径为40μm,得到多孔碳材料。

189.(2)按照质量比为1:5称取多孔碳材料和过硫酸溶液(质量浓度为15wt%),在40℃下将多孔碳材料加入上述过硫酸溶液中,搅拌均匀,进行第一浸渍处理36h,用去离子水漂洗至ph为1.5,离心,在150℃箱式炉内进行第一干燥72h得到第一前驱体。

190.(3)将第一前驱体与氯化铵按照质量比为99:1混合均匀,投入到箱式炉中进行热处理,在氦气氛围(氧含量为0.05wt%~1w%)下,升温至200℃保温10h,冷却至室温,得到热处理所得料。

191.(4)按照质量比为1:5称取热处理所得料和磷酸溶液(质量浓度为50wt%),将热处理所得料加入上述磷酸溶液中进行第二浸渍处理48h,用去离子水洗涤至ph为4.0,离心,烘干至水分含量小于5%,在烘箱内进行第二干燥,vc混匀,过筛325目,得到电容活性炭材料。

192.实施例4

193.(1)将三聚氰胺树脂与甲醛按照质量比例为5:95进行混合,在氩气氛围(氧含量为0.05wt%~1w%)下,焙烧炉内250℃炭化20h,采用筛网尺寸为3mm的破碎机破碎,得到破碎料,按照质量比为1:3将破碎料和氢氧化钾混合,推板窑炉25℃活化2h,冷却,用去离子水洗涤至ph为10,分别采用盐酸和去离子水洗涤至ph为5~7,离心,烘干,气流粉碎至中值粒径为2μm,得到多孔碳材料;

194.(2)按照质量比为1:2称取多孔碳材料和硫酸溶液(质量浓度为30wt%),在45℃下,将多孔碳材料加入上述硫酸溶液中,搅拌均匀,进行第一浸渍处理48h,用去离子水漂洗至ph为2.5,离心,在150℃双锥烘干机中进行第一干燥处理24h得到第一前驱体。

195.(3)将步骤s20得到的第一前驱体与尿素按照质量比例为70:30混合均匀,投入到箱式炉中进行热处理,在氮气氛围(氧含量为0.05wt%~1w%)下,升温至900℃保温0.5h,冷却至室温,得到热处理所得料。

196.(4)按照质量比为1:30称取热处理所得料和醋酸溶液(质量浓度为70wt%),将热处理所得料加入上述硫酸溶液中进行第二浸渍处理5h,用去离子水洗涤至ph为2

±

0.5,离心,在箱式炉进行第二干燥至水分含量小于2%,vc混匀后过筛325目,得到活性炭材料。

197.实施例5

198.(1)将热塑性酚醛树脂与六次甲基四胺按照质量比例为80:20进行混合,在氖气氛围(氧含量为0.05wt%~1w%)下,焙烧炉内700℃炭化24h,采用筛网尺寸为3mm的破碎机破碎,得到破碎料,按照质量比为1:1.3将破碎料和氢氧化钾混合,推板窑炉600℃活化4h,冷却,用去离子水洗涤至ph为10,分别采用盐酸和去离子水洗涤至ph为5~7,离心,烘干,气流粉碎至中值粒径为5μm,得到多孔碳材料。

199.(2)按照质量比为1:2称取多孔碳材料和硫酸溶液(质量浓度为30wt%),在1℃下,将多孔碳材料加入上述硫酸溶液中,搅拌均匀,进行第一浸渍处理0.1h,用去离子水漂洗至ph为2.5,离心,在100烘箱中进行第一干燥处理24h,得到第一前驱体。

200.(3)将第一前驱体与碳酸氢铵按照质量比例为90:10混合均匀,投入到箱式炉中进行热处理,在氖气氛围(氧含量为0.05wt%~1w%)下,升温至500℃保温3h,冷却至室温,得到热处理所得料。

201.(4)按照质量比为1:20称取热处理所得料和硝酸溶液(质量浓度为98wt%),将热处理所得料加入上述硫酸溶液中进行第二浸渍处理0.1h,用去离子水洗涤至ph为2

±

0.5,离心,在箱式炉进行第二干燥至水分含量小于2%,vc混匀后过筛325目,得到活性炭材料。

202.实施例6

203.与实施例1不同的是,步骤(1)中碳源采用热塑性酚醛树脂,未添加固化剂,其他条件均相同。

204.实施例7

205.与实施例1不同的是,步骤(3)中“三聚氰胺”替换为“磷酸二氢铵”。

206.实施例8

207.与实施例1不同的是,步骤(3)中“三聚氰胺”替换为“硫脲”。

208.对比例1

209.与实施例1不同的是,不进行步骤(2)。

210.对比例2

211.与实施例1不同的是,不进行步骤(3)。

212.对比例3

213.与实施例1不同的是,不进行步骤(2)和(3)。

214.对比例4

215.与实施例1不同的是,不进行步骤(4)。

216.性能测试:

217.(1)采用hitachi hitachi s4800扫描电镜,测试sem照片。扫描电镜结合x射线能谱在1000倍下进行测试掺杂元素(n、p、s)的质量含量。采用高能氩离子束对活性炭材料切割可获得截面样品。掺杂元素区域质量比:在1000倍下,截面样品的截面区域掺杂元素总质量含量与未截面样品的表面区域掺杂元素总质量含量的比值。其中,截面区域掺杂元素总质量含量主要反映孔区域(内表面)掺杂元素含量,表面区域掺杂元素总质量含量主要反映非孔区域(外表面)掺杂元素含量。

218.(2)采用panalytical x’pert pro mpd测试xrd。

219.(3)采用麦克比表测试仪在77k进行氮气吸附-脱附测试,比表面积通过bet公式计算得到,结果见表1。采用骤冷固体密度函数理论(qsdft)并基于狭缝微孔(slit-shaped pore)模型、由吸附分支数据计算微孔孔径分布。

220.(4)电导率测试方法:采用三菱化学mcp-pd51粉末电导率测试仪,将活性炭粉体放入样品槽内,在压力为63.66mpa下测试电导率。

221.(5)酸根离子采用离子色谱仪ics-3000进行测试。

222.(6)吸液值(g/g)测试方法:称取若干份本技术制备的活性炭材料,1g/份,每份加入1m硫酸1g,用玻璃棒充分搅拌约10min,当出现一部分转变成流动性、有光泽浆料,一部分仍有多余粉体,且两种临界情况1m硫酸质量值相差0.02以内,则使活性炭变成流动性、有光泽浆料的最低1m硫酸重量即为吸液值;如未同时出现流动性、有光泽浆料和部分有多余粉体情况,需调整1m硫酸质量范围重新测试,直至二者同时出现为止。

223.(7)采用对称的双电极体系评价本技术的硫酸系电容器活性炭的电容性能,过程为:准确称取活性炭、super p导电剂、聚四氟乙烯粘接剂,活性炭、super p导电剂、聚四氟

乙烯粘接剂的质量比约为80:15:5,加入一定量异丙醇,搅拌均匀成浆料,再将浆料辊压至厚度约为100μm,冲微孔成直径为13mm的电极圆片。然后在120℃下将电极片真空干燥12h以上,称重后,单电极上的活性物质的质量大约为3

±

0.3mg.cm-2

。将干燥并称重的电极片压在集流体(钛网)上,用两层多微孔纤维薄膜将两个对称的集流体/电极分隔开,将其浸泡在1m的h2so4溶液中,然后用parafilm封口膜包裹,浸渍5h以上,做进一步测试。在chi660d电化学工作站上进行。

224.质量比容量、综合比容量、倍率保持率测试方法:

225.采用电流密度为0.25a/g、倍率保持率为20a/g,进行恒电流充放电测试,电压范围为0v~0.9v。电容器的比容量(cm)根据恒电流放电曲线采用以下公式计算:

[0226][0227]

其中i为恒电流(a),m代表两电极片的总质量(g),dv/dt(v/s)为放电曲线上超过v

max

~v

max

/2范围(v

max

为初始放电电压)的数据进行拟合后直线的斜率。电流密度为0.25a/g,cm代表活性炭的质量比容量。

[0228]

倍率保持率为20a/g测试比容量和0.25a/g测试比容量的比值。

[0229]

综合比容量(c

综合

)的计算公式:

[0230]c综合

=cm/(1+吸液值)

[0231]

综合比容量体现了电解液和活性炭的综合容量性能,与实际电容器的能量密度直接相关。

[0232]

(8)自放电保持率测试方法:采用恒流充电至0.9v的工作电压,并在恒定电压下保持120min,然后打开电路,由此获得开路电压-时间关系。自放电保持率为开路后30h的电压值为u(v)与初始电压0.9(v)的比值。

[0233]

表1.各实施例和对比例的掺杂元素含量、微孔孔径分布和电导率测试结果

[0234]

[0235][0236]

由表1可知:实施例1~5制备的活性炭材料,通过在1℃~45℃条件下对多孔碳材料进行第一浸渍处理将氧化性溶液中的氧化剂先填充到孔结构内,填充过程中不发生扩孔,然后再与掺杂剂混合后进行热处理,热处理过程中,既可以达到扩孔的目的,还能够集中在活性炭的孔结构孔壁表面(即活性炭材料内表面)掺杂,即实现选择性掺杂,从而同时提升电容炭的容量性能、倍率性能和自放电性能。

[0237]

实施例1的掺杂元素在活性炭材料中的质量含量高于对比例1和对比例2,说明在热处理过程中第一前驱体孔结构内发生氧化反应促进了掺杂反应发生,对比例1、对比例2的氮含量与对比例3相当,说明不发生氧化反应,掺杂反应也几乎不发生。实施例1和对比例1的1nm以下孔体积和总孔体积均高于对比例2,说明第一前驱体吸附氧化剂后,在热处理条

件下进行氧化反应,可以实现扩孔。

[0238]

由表1可知:实施例1的截面区域掺杂元素总质量含量与表面区域掺杂元素总质量含量的比值高于对比例3,说明本技术的活性炭材料,掺杂元素主要掺杂在孔区域表面(内表面),在非孔区域掺杂(外表面)。

[0239]

表2.各实施例和对比例的电容性能测试数据

[0240][0241]

由表2可知:实施例1~8具有优异的综合比容量(20.76f/g~27.21f/g),且自放电保持率、倍率保持率显著高于对比例1~3,说明本技术制备的活性炭材料,在硫酸系电容器体系,具有优异的容量性能、倍率性能和自放电性能。

[0242]

实施例1具有高于实施例6的比表面积、1nm以下孔体积、总孔体积、截面区域掺杂元素总质量含量与表面区域掺杂元素总质量含量的比值比及掺杂元素(氮)含量,这是由于固化剂可以作为超微孔的模板剂,在炭化过程中产生超微孔(小于0.5nm的微孔),这些超微孔在后续的扩孔过程中,转化为具有活性的储能超微孔。因此对应的容量、倍率和自放电性能更加优异。实施例1的原料为碳源和固化剂的混合物,实施例6的原料仅为碳源,由此表明,s10的原料包含固化剂情况下扩孔改性和掺杂改性效果更优。

[0243]

实施例1采用氮掺杂,实施例7和8分别采用磷、硫掺杂,从结果看,实施例1的1nm以下的孔体积、总孔体积大于实施例7和8,相应的质量比容量、综合比容量、自放电保持率和倍率保持率均优于实施例7和8。由此表明,氮的掺杂效果明显优于磷、硫掺杂。

[0244]

其中,综合比容量关系为实施例1>对比例1>对比例2,这是因为:

[0245]

首先,掺杂提升了活性炭的容量性能。相对于对比例1,实施例1的第一前驱体吸附硫酸后与氮源经过热处理高温反应,发生了掺杂,氮含量(2.8%)高于对比例1(0.3%)。一方面,氮掺杂贡献了赝电容,提升容量性能;另一方面,氮掺杂提升活性炭的电导率,降低了

极化;最后,氮掺杂增强了电解液的浸润性,有利于电解液扩散至活性炭内部,有利于电化学过程进行。

[0246]

其次,氧化扩孔提升了电解质离子的活性吸附位点,从而提升了容量性能。实施例1的1nm以下的孔体积和总孔体积高于对比例2,说明在与氧化性溶液发生氧化反应中实现了扩孔,可以使部分没有电解液吸附活性的微孔转变成电解液吸附具有活性的微孔。

[0247]

倍率性能的关系为实施例1>对比例2,说明氧化扩孔可以降低电解液离子在活性炭内的扩散内阻,提升倍率性能。

[0248]

如图5所示,为本技术实施例1和对比例3的活性炭的构效关系示意图,对比例3未进行步骤s20和步骤s30,既未进行扩孔又未进行掺杂,其质量比容量、自放电保持率和倍率保持率低于实施例1~8和对比例1~2。

[0249]

实施例1的自放电容量保持率大于对比例4,质量比容量小于对比例4,吸液值下降,而综合比容量与后者相当。实施例1相对于对比例4进行了酸改性,该现象说明酸改性可以将酸分子占据电解液吸附不稳定的微孔,提前消耗不稳定的容量,从而提升自放电性能。实施例1的综合比容量与对比例4相当,主要由于吸液值下降的原因导致。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1