复杂异形梯度磁体的制备方法、装置及其应用

1.本发明涉及磁体制备技术领域,具体而言涉及复杂异形梯度磁体的制备方法、装置及其应用。

背景技术:

2.磁体制备包括烧结工艺,铸造工艺,粘结工艺等,其中粘结工艺与传统的铸造和烧结工艺相比,具有较低的工艺成本、工艺简单、加工效率高、制备工艺流程短,能实现产品的近净成形等许多优点,这使得粘结工艺在大规模商业制造中得到了广泛的应用,如:汽车家电、电子通讯、交通医疗、自动化机械等方面。

3.而在一些特定场合时磁场需成梯度化分布才可满足应用要求,且按不同的场景应用要求,梯度化磁场可以是线性或非线性,通过上述烧结工艺,铸造工艺,粘结工艺等制备出的磁体,虽然每种磁性材料有性能之分,但是每块磁铁的各个部位性能、成分基本一致,即使有微小的差别也是由于工艺的缺陷导致,目前通常使用梯度线圈的方式实现梯度化磁场,因此,亟需一种具有梯度化磁场的磁体。

技术实现要素:

4.本发明目的在于提供一种复杂异形梯度磁体的制备方法,包括:

5.步骤s1,制备打印丝材:

6.步骤s11,称量预设重量的磁粉和粘结剂进行混合形成混合粉末;

7.步骤s12,对混合粉末进行球磨处理并混炼挤出形成丝材;

8.步骤s2,打印磁体:

9.步骤s21,打印第一梯度磁体结构层:将第一比例的丝材、第二比例的磁粉、第三比例的粘结剂熔融混合后,沿预设路径在基板上挤出形成第一梯度磁体结构层;

10.步骤s22,打印第二梯度磁体结构层:将第一比例的丝材、第四比例的磁粉、第五比例的粘结剂熔融混合后,沿预设路径在第一梯度磁体上挤出形成第二梯度磁体结构层;

11.其中,根据梯度磁体梯度数量,逐层打印出各个梯度磁体结构层,形成梯度磁体。

12.优选的,所述丝材中磁粉和粘结剂质量比为5:1~7:1,且每个所述磁体结构层中磁粉和粘结剂质量比为5:1~7:1。

13.优选的,在步骤s11中,使用偶联剂对磁粉进行预处理,并在所述混合粉末球磨之前,在混合粉末中加入抗氧化剂。

14.优选的,在步骤s12中,球磨设备中球料质量比为2:1,并以酒精作为球磨介质,球磨参数包括:球磨转速500-1000r/min,球磨时间1-2h。

15.优选的,在步骤s21和步骤s22中,保持丝材的送料速度恒定,通过控制磁粉、粘结剂的供应速度调节所打印出结构层中丝材、磁粉、粘结剂所占比例。

16.优选的,所述磁粉包括铷铁硼磁粉,其中,所述磁粉的粒度为5um,所述磁粉颗粒形状为圆形或椭圆形。

17.优选的,所述粘结剂包括尼龙6粉末,所述粘结剂的粉末粒度为200目。

18.本发明提出另一种技术方案,一种复杂异形梯度磁体的制备装置,包括:

19.混合设备,用于将磁粉和粘结剂进行混合并输出混合粉末;

20.球磨设备,用于将所述混合粉末进行球磨至预设颗粒大小;

21.混炼设备,用于将球磨后的混合粉末挤制成丝材;

22.打印设备,包括带有熔融段的挤出头,所述挤出头具有经过熔融段的挤出通道,用于将所述丝材融化后由挤出头按照预定路径打印到基板上;

23.其中,所述挤出头上还设有连接到熔融段的第一接管和第二接管,所述第一接管用于添加磁粉,所述第二接管用于添加粘结剂,所述熔融段被设置成能熔融并混合所述丝材、磁粉、粘结剂,使挤出头打印出不同磁场梯度的结构层。

24.优选的,所述熔融段设有搅拌筒,用于将进入到搅拌筒内的丝材、磁粉、粘结剂混合均匀后由挤出头喷口挤出。

25.本发明提出再一种技术方案,一种复杂异形梯度磁体在刀具钝化中的应用,包括由上述的制备方法所制备出的复杂异形梯度磁体,通过复杂异形梯度磁体在磁流变液中构建出不同强度的磁场,以控制刀具不同部位的钝化量。

26.与现有技术相比,本发明的优点在于:

27.本发明利用3d打印技术实现异形梯度化磁体的高效低成本制备,通过研究粉末成分、配比以及混料工艺等对材料可打印性能的影响,改进打印喷头装置实现特定比例材料的添加,满足梯度磁体的制备。本方法的材料混合充分后在粘结剂尼龙的熔点时能形成熔融态可以挤出成型,符合3d打印工艺要求,实现了低成本材料混合制备丝材。混合粉末由双螺杆挤出机挤出成丝材后,连接打印机喷头挤出成型,另外根据梯度磁体的磁场要求动态加入磁粉和尼龙粉,最后调整3d打印参数,逐层打印完成梯度磁体的制备,实现复杂形状、不易加工产品的近净成形,并为非均匀的刀具钝化处理提供了新思路。

28.应当理解,前述构思以及在下面更加详细地描述的额外构思的所有组合只要在这样的构思不相互矛盾的情况下都可以被视为本公开的发明主题的一部分。另外,所要求保护的主题的所有组合都被视为本公开的发明主题的一部分。

29.结合附图从下面的描述中可以更加全面地理解本发明教导的前述和其他方面、实施例和特征。本发明的其他附加方面例如示例性实施方式的特征和/或有益效果将在下面的描述中显见,或通过根据本发明教导的具体实施方式的实践中得知。

附图说明

30.附图不意在按比例绘制。在附图中,在各个图中示出的每个相同或近似相同的组成部分可以用相同的标号表示。为了清晰起见,在每个图中,并非每个组成部分均被标记。现在,将通过例子并参考附图来描述本发明的各个方面的实施例,其中:

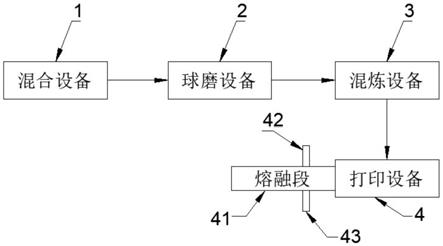

31.图1是本发明所示的复杂异形梯度磁体制备装置的示意图;

32.图2是本发明所示的复杂异形梯度磁体制备方法的流程框图;

33.图3是本发明实施例所示的制备方法中制备出丝材的断面sem图;

34.图4是图3中丝材的粘度曲线图。

具体实施方式

35.为了更了解本发明的技术内容,特举具体实施例并配合所附图式说明如下。

36.在本公开中参照附图来描述本发明的各方面,附图中示出了许多说明的实施例。本公开的实施例不必定意在包括本发明的所有方面。应当理解,上面介绍的多种构思和实施例,以及下面更加详细地描述的那些构思和实施方式可以以很多方式中任意复杂异形梯度磁体的制备装置及方法来实施,这是因为本发明所公开的构思和实施例并不限于任何实施方式。另外,本发明公开的一些方面可以单独使用,或者与本发明公开的其他方面的任何适当组合来使用。

37.由于目前生产异形磁体的方式一般为粘结磁体,而粘结磁体成型方式的效率低、无法快速成型、加工复杂且成本较高,无法实现磁场梯度化等问题,因此,本发明旨在提出一种能够生产出复杂异形梯度磁体的方法,以满足在特定应用场景的磁体梯度化需求,并提高磁体制备效率和效果,降低制备成本,实现复杂形状、不易加工产品的近净成形。

38.【复杂异形梯度磁体的制备方法】

39.结合图2所示,本发明提供一种复杂异形梯度磁体的制备方法,包括:

40.步骤s1,制备打印丝材:

41.步骤s11,称量预设重量的磁粉和粘结剂进行混合形成混合粉末;

42.步骤s12,对混合粉末进行球磨处理并混炼挤出形成丝材;

43.步骤s2,打印磁体:

44.步骤s21,打印第一梯度磁体结构层:将第一比例的丝材、第二比例的磁粉、第三比例的粘结剂熔融混合后,沿预设路径在基板上挤出形成第一梯度磁体结构层;

45.步骤s22,打印第二梯度磁体结构层:将第一比例的丝材、第四比例的磁粉、第五比例的粘结剂熔融混合后,沿预设路径在第一梯度磁体上挤出形成第二梯度磁体结构层;

46.其中,根据梯度磁体梯度数量,逐层打印出各个梯度磁体结构层,形成梯度磁体。

47.磁粉和粘结剂混合

48.在可选的实施例中,磁粉选用铷铁硼磁粉,粘结剂选用粉末状粘结剂,本实施例中选用尼龙6粉末。具体的,分别称量铷铁硼磁粉、尼龙6粉末,按照质量分数的比例计算,铷铁硼磁粉质量分数占总成分的70~80%,尼龙6粉末的质量分数占总成分的10%~20%,剩余为适量的添加剂。

49.进一步的,将偶联剂kh-550对磁粉进行预处理,偶联剂不仅可以增强磁粉与粘结剂的结合作用,而且能促进粉末颗粒在磁场中的取向因子的提高;随后手动搅拌5~10min,混合充分。

50.进一步的,由于铷铁硼磁粉在空气中易氧化,加入抗氧化剂、润滑剂等。将混合粉末进行球磨处理,其中,球料质量比为2:1,并加入几滴酒精作为球磨介质,设定球磨转速为 500-1000r/min,球磨时间为1-2h。

51.如此,偶联剂、抗氧化剂等助剂提高粘结性、韧性、流动性等,也改善了磁体的加工工艺性能,简化了加工的条件,提高了加工效率。

52.制备丝材

53.进一步的,混料球磨完成后,取出钢球,收集材料加入双螺杆挤出机进行混炼,制备丝材;使用卷曲牵引机收集直径为1.75mm的丝材备用。

54.在可选的实施例中,调节挤出机各段温度,加料段200℃,压缩段温度225℃,融化段温度235℃,均化段温度240℃,机头温度240℃,混炼后的物料通过挤出机挤出,设置转速为 40r/min;最后得到挤出丝材的直径为1.75mm;利用牵引卷曲机收集丝材,装载到打印机耗材架上。

55.在优选的实施例中,磁粉的粒度为5um,磁粉颗粒形状为圆形或椭圆形,可以减少显微镜下磁粉的表面缺陷程度,促进粉末分布均匀,提高磁体性能。

56.进一步的,作为粘结剂,需选择结合力大、粘结强度高、吸水性低、尺寸稳定性好的,而且粘结剂颗粒不能过小,否则容易出现团聚,同时为了保证粘结强度并有利于挤出,作为粘结剂还需要流动性好,以便于挤出丝材制备,在优选的实施例中,粘结剂包括尼龙6粉末,粘结剂的粉末粒度为200目。

57.梯度磁体结构层打印

58.为实现梯度磁体制备,对3d打印设备的喷头处进行改进,在打印设备的加热熔融段增加两个进料口,通过调节磁粉和尼龙6的添加比例,并在装置和喷头的连接处的混料筒中充分混合,最后通过挤出成型。

59.进行样品建模并对其切片处理,转换成stl文件导入fdm 3d打印机,根据制备丝材的材料特性设置打印机的打印参数,调整喷头温度为240℃等参数。

60.由于要保证成型后的打印挤出的挤出条在尼龙的熔点时能形成熔融态并可以挤出成型,符合3d打印工艺要求,因此,磁粉的添加量和粘结剂的添加量均符合:磁粉和粘结剂质量比为5:1~7:1,因此,磁体结构层中磁粉和粘结剂质量比为5:1~7:1。

61.具体的,根据梯度磁体的磁场要求动态加入磁粉和粘结剂(尼龙6粉末),而中间丝材的送料速度保持不变,因此,在打印不同梯度磁体的结构层时,丝材的比例不变,控制磁粉或粘结剂的添加比例即可,最后调整3d打印参数,逐层打印完成磁体的制备。

62.在一个具体的实施例中:

63.1、选取牌号为mqfp-15-7的各向同性铷铁硼磁粉,按照比例为:磁粉77%wt、粘结剂尼龙13%wt、硅烷偶联剂为1%wt,十二水磷酸三钠为6%wt,硬脂酸锌3%wt。由于铷铁硼易氧化,先将其与偶联剂混合搅拌10min进行预处理,最后加入其它添加剂放入球磨机中充分混合,球料质量比为2:1,球磨介质为两滴酒精,设定球磨转速为500r/min,球磨时间1h。

64.2、取出混合后的粉末加入双螺杆挤出机混炼,调节挤出机各段温度,加料段200℃,压缩段温度225℃,融化段温度235℃,均化段温度240℃,机头温度240℃,混炼后的物料通过挤出机挤出,设置转速为40r/min;最后得到挤出丝材的直径为1.75mm;利用牵引卷曲机收集丝材,装载到打印机耗材架上。

65.3、将上述打印好的丝材取部分段,观察到其韧性良好,将其剪段做脆段截面sem图,如图3所示;可以看出其截面微观结构,粉末分布均匀程度,判断材料混合工艺的良好。

66.4、同时对丝材进行流变测试,作出粘度曲线图,如图4所示:横坐标代表剪切速率,纵坐标代表粘度。剪切速率在0.001-1的范围内代表的是低剪切粘度,低剪切粘度高说明了抗分水性能好,抗流挂性能佳,储存稳定性佳;剪切速率在1-100的范围内代表的是中剪切粘度,中剪切粘度代表剪切变稀的过程;剪切速率在100以后的范围内代表的是高剪切粘度,高剪切粘度高说明是一段粘度值稳定的状态,此曲线符合非牛顿流体中假塑性流体流动规律,说明材料在合适剪切力下加工容易,降低成型过程中所需的能量。

67.5、丝材送料口的送料速度保持恒定,两侧进料口根据磁场强度需要调整磁粉和尼龙6粉末的送料量,在适合挤出材料的区间内改变磁粉和尼龙6粉末的加入比例,根据磁场强度需要调整磁粉和尼龙6粉末的送料量。所有材料进入混料筒混合通过两根螺杆进行混合挤出,设置转速为40r/min,筒内加热条温度加热至240℃。

68.6、通过三维建模软件nx设计出三维模型导出stl文件,并通过软件cura进行切片处理;根据尼龙的熔点和打印丝材的性能,改变原有商用丝材打印参数,调整喷头温度为240℃,热床温度为60℃,层高为0.2mm,壁厚为0.8mm,顶层/底层厚度为0.6mm,填充密度100%,打印速度为30mm/s,支撑类型为全部支撑。

69.在本实施例中,打印机的喷头直径为0.4mm,所以层高不能超过0.4mm,这样层与层之间才能相互作用粘结所以打印;打印速度是以不同速度打印相同长度直线下始端和末端的高度差最小是理论上最佳速度,所以正确速度在30mm/s左右范围内;壁厚越大,用料越多,价格越贵,壁厚太小,变的不能使用或易碎、易断裂,通常设置成喷嘴相对应的倍数,0.8mm壁厚适合本材料打印;顶层/底层厚度应设置为层厚的倍数且与壁厚接近,这样使得模型强度更加均匀;磁体样品为实心,填充密度设置为100%;考虑到pa6高压下热变形温度为65℃,为了防止在打印平台上发生翘曲变形,平台温度应保持恒温60℃以上。

70.7、参数设置完成后将切片后的模型保存为3d打印机可执行的gcode代码,存储在内存卡中上传到打印机内,和其它商用打印材料打印相同,选择保存好的代码文件开始打印即可。

71.【复杂异形梯度磁体的制备装置】

72.结合图1所示,本发明提出另一种技术方案,一种复杂异形梯度磁体的制备装置,用于按照上述方案中的制备方法来制备复杂异形梯度磁体,主要包括混合设备1、球磨设备2、混炼设备3和打印设备4。

73.其中,混合设备1用于将磁粉和粘结剂进行混合并输出混合粉末,在可选的实施例中,混合设备1为自动化混合设备或手动混合设备。球磨设备2用于将混合粉末进行球磨至预设颗粒大小;混炼设备3用于将球磨后的混合粉末挤制成丝材。

74.在可选的实施例中,混炼设备3包括双螺杆挤出机。双螺杆挤出机通过调节挤出机各段温度,加料段200℃,压缩段温度225℃,融化段温度235℃,均化段温度240℃,机头温度 240℃,混炼后的物料通过挤出机挤出,设置转速为40r/min,最后得到挤出丝材的直径为 1.75mm。

75.打印设备4包括带有熔融段41的挤出头,挤出头具有经过熔融段的挤出通道,用于将丝材融化后由挤出头按照预定路径打印到基板上;

76.其中,挤出头上还设有连接到熔融段41的第一接管42和第二接管43,第一接管42用于添加磁粉,第二接管43用于添加粘结剂,优选的,粘结剂为尼龙6粉末,熔融段41被设置成能熔融并混合丝材、磁粉、粘结剂,使挤出头打印出不同磁场梯度的结构层。

77.优选的,熔融段41设有搅拌筒,搅拌筒内设有两根螺杆,通过两根螺杆对进入到搅拌筒内的丝材、磁粉、粘结剂混合均匀后由挤出头喷口挤出。

78.如此,通过控制磁粉、粘结剂供给量的不同,即可挤出含磁粉量不同的打印层,形成梯度磁体的结构层,且3d打印具有形成复杂异形体的作用,因此,可打印形成复杂异形梯度磁体。

79.【复杂异形梯度磁体在刀具钝化中的应用】

80.本发明提出再一种技术方案,一种复杂异形梯度磁体在刀具钝化中的应用,包括由上述的制备方法所制备出的复杂异形梯度磁体,通过复杂异形梯度磁体在磁流变液中构建出不同强度的磁场,以控制刀具不同部位的钝化量。

81.由于金属切削刀具经过刃磨后,不存在严格意义上的锋利刀刃,前、后刀面间会有一定的过渡区域,即所谓刀具刃口。由于砂轮磨粒和刀具材料本身的不均匀性,在刀具刃口不可避免地会在产生微观缺陷。这些微小缺陷用肉眼一般无法识别,但在切削过程中却极易扩展,加快刀具失效,影响刀具切削性能。刃口钝化可有效消除微观缺陷,强化刃口,延长刀具使用寿命。

82.由于刀刃上载荷分布的差异,采用均匀一致钝化的刃口使得有些部位相对于优化值过大或过小,影响刀具的整体切削性能,刃口易局部破损,因此,需要一种差异化的、非均匀化的刀具钝化装置。

83.在现有技术中,如申请号cn106001724a所公开的一刃口非均匀钝化硬旋铣加工刀具及其加工装置,使用异形的磁体配合磁流变液,对刀具进行钝化处理,而这种方法仍不能满足更细节化的刀具钝化,因此,本发明使用上述方案中所制备出的复杂异形梯度磁体,旨在利用复杂异形梯度磁体在不同的部位提供不同的磁场强度,而磁场强度是被钝化对象材料去除效率的主要影响因素之一,通过控制磁场强度分布就可以达到控制局部钝化量的目的,以实现不均匀钝化或差异化钝化。

84.结合以上实施例,本发明利用3d打印技术实现异形梯度化磁体的高效低成本制备,通过研究粉末成分、配比以及混料工艺等对材料可打印性能的影响,改进打印喷头装置实现特定比例材料的添加,满足梯度磁体的制备。本方法的材料混合充分后在粘结剂尼龙的熔点时能形成熔融态可以挤出成型,符合3d打印工艺要求,实现了低成本材料混合制备丝材。混合粉末由双螺杆挤出机挤出成丝材后,连接打印机喷头挤出成型,另外根据梯度磁体的磁场要求动态加入磁粉和尼龙粉,最后调整3d打印参数,逐层打印完成梯度磁体的制备,实现复杂形状、不易加工产品的近净成形,并为非均匀的刀具钝化处理提供了新思路。

85.虽然本发明已以较佳实施例揭露如上,然其并非用以限定本发明。本发明所属技术领域中具有通常知识者,在不脱离本发明的精神和范围内,当可作各种的更动与润饰。因此,本发明的保护范围当视权利要求书所界定者为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1