一种复合结构高锰基材料及其制备方法与应用与流程

1.本发明属于锂离子电池材料技术领域,具体涉及一种复合结构高锰基材料,并进一步公开其制备方法以及在锂离子电池材料领域的应用。

背景技术:

2.锂离子电池是一种高能量密度的二次电池,具有使用寿命长、无记忆效应、环境友好等优点,自其商业化以来,已广泛应用于诸如手机、笔记本电脑等各类便携式电子设备。目前,商业化的锂离子电池通常包括正极、负极、电解液和隔膜四个主要部分。正极材料在锂离子电池中充当锂源,其主体结构通常包含可以自由脱嵌的锂离子,但是,与负极材料的高容量相比,传统正极材料的容量普遍较低,这也是在锂离子电池中正极材料的使用量通常要远多于负极材料的主要原因。此外,正极材料在制备过程中往往需要较为复杂的工艺以及较为贵重的元素,这也导致了其需要较高的生产成本。基于上述原因使得正极材料成为决定锂离子电池能量密度和价格的最主要因素。

3.目前,主要的商业化锂离子电池正极材料可按li

+

的传输维度分为:一维的橄榄石型材料lifepo4、二维的层状三元材料limo2(m为ni,co,mn)、以及三维的尖晶石型锰酸锂limn2o4。与其它两类材料相比,层状三元材料具有更高的理论容量和实际可用容量,但由于ni、co元素相对较高的价格也导致了三元材料的成本高居不下。与ni、co相比,mn具有价格低廉,资源丰富且环境友好等优势,因此具有层状结构的锰酸锂(limno2)作为一种很有吸引力的正极材料受到众多研究者的关注。

4.传统limno2材料在制备过程中更倾向于形成能量更低的正交pmnm相,但由于此锯齿形的层状结构不利于li

+

的扩散,导致具有该结构的limno2材料的初始容量、首次库伦效率以及倍率性能都非常低。此外,limno2材料还能够形成单斜c2/m层状相,但此亚稳结构通常只能通过“软化学”方法才能够得到(如水热法或对相同结构的namno2进行液相中的li

+

‑

na

+

离子交换)。虽然如文献(j.electrochem.soc,2000,147,4078

‑

4082)曾报道,在通过高温固相烧结的方式制备limno2材料时,利用少量的金属离子(al

3+

、cr

3+

等)对mn

3+

进行取代也能够使其晶体结构从pmnm相转变为c2/m相,进而得到初始容量、首次库伦效率以及倍率性能均有明显提升的具有c2/m层状结构的limno2材料,但距离实际应用的标准仍有较大差距。

5.近年来,一类具有无序岩盐结构的正极材料引起了人们的关注。通常情况下,层状氧化物正极中的阳离子无序被认为是不利于li

+

扩散的,但ceder等人在文献(science,2014,343,519

‑

522)中报道,具有无序岩盐结构的正极材料li

1.211

mo

0.467

cr

0.3

o2,并证实li

+

的过量引入能够导致该结构中形成0

‑

tm渗滤网络,而li

+

则可在充放电过程中通过此渗滤网络进行扩散。国内已报道专利中也曾公开具有无序岩盐结构的锂金属氧化物,并对其中li

+

的过量程度做出了限定。如中国专利cn107925080a中报道的li

a

m

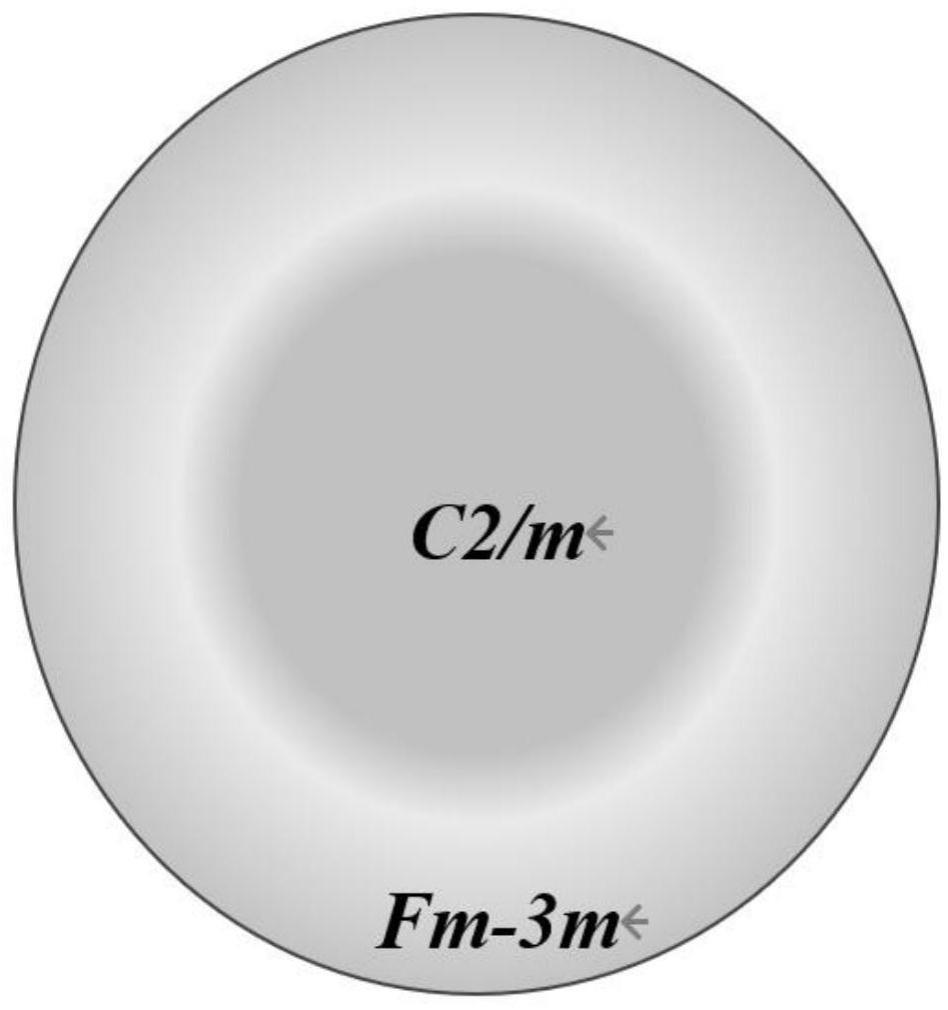

b

m’c

o2材料(1<a≤1.4,a+b+c=2),以及,中国专利cn104685679a中报道的li

x

m

y

o2材料(0.6≤y≤0.85,0≤x+y≤2)。但是,虽然无序岩盐结构中存在的过量li

+

能够使充放电时晶格o的氧化还原得到进一

步激活并为该材料带来更高的容量,但这也会致使材料结构稳定性的降低,进而对首次库伦效率(特别是当放电截止电压≥2v)和循环性能造成不利影响。

6.综上所述,co、ni元素价格的持续增长使得人们的关注点逐渐转向以mn为主要元素的正极材料。其中,价格低廉的层状锰酸锂(limno2)材料在制备过程中更倾向于形成热力学稳定但电化学性能非常差的正交pmnm相,虽然通过金属离子取代方式能够制备得到电化学性能有所改善的c2/m层状结构高锰材料limn1‑

x

m

x

o2,但其初始容量、首次库伦效率以及倍率性能仍远无法达到实际应用的标准。而具有fm

‑

3m无序岩盐结构的正极材料虽然有着很高的初始容量,但该材料仍然存在着由于过量li

+

引入所导致的首次库伦效率较低和循环性能较差的短板,这严重影响了它的实际应用,并且当mn元素含量过高时此无序岩盐结构也无法通过常规的烧结方法制备得到。因此,有必要对低成本的高锰基材料做进一步的开发,使其综合性能能够满足实际应用的要求,并且该材料的制备还需具备简单的工艺流程,使其能够适应大规模的工业化生产。

技术实现要素:

7.为此,本发明所要解决的技术问题在于提供一种具有复合结构高锰基材料,所述材料具有更高的放电容量和倍率性能,且首次库伦效率和循环性能得到提升,具有更优的综合性能;

8.本发明所要解决的第二个技术问题在于提供上述高锰基材料的制备方法以及其在锂离子电池领域的应用。

9.为解决上述技术问题,本发明所述的一种复合结构高锰基材料,所述材料具有如通式li

x

mn1‑

y

m

y

o2所示结构;其中,

10.0.95≤x≤1,0.03≤y≤0.25;

11.所述m选自cr、al、ga、y、co、ni、cu、zr、ti、v或mo元素中的至少一种;优选的,所述m选自cr、al、y、fe或co;

12.所述复合结构高锰基材料,同时包含属于c2/m空间群的层状结构以及属于fm

‑

3m空间群的无序岩盐结构,且所述无序岩盐结构是基于所述层状结构经原位形成。

13.具体的,所述层状结构与所述无序岩盐结构之间的质量比为5:95

‑

95:5。

14.本发明还公开了一种包含所述复合结构高锰基材料的含碳复合材料,具有如通式li

x

mn1‑

y

m

y

o2/c所示结构;其中,

15.0.95≤x≤1,0.03≤y≤0.25;

16.所述m选自cr、al、ga、y、co、ni、cu、zr、ti、v或mo元素中的至少一种;优选的,所述m选自cr、al、y、fe或co;

17.所述c选自导电碳黑、导电石墨、碳纤维、碳纳米管或石墨烯中的至少一种。优选的,所述导电碳黑包括super p、乙炔黑或科琴黑。

18.具体的,所述li

x

mn1‑

y

m

y

o2与c的质量比为1:0.01

‑

0.15。

19.本发明还公开了一种制备所述复合结构高锰基材料的方法,包括如下步骤:

20.(1)按照选定配比量的通式li

x

mn1‑

y

m

y

o2结构,选取li化合物、mn化合物和m化合物,并利用固相法混合均匀;

21.(2)在惰性气氛下,将上述混合物于450

‑

650℃进行预烧结,随后升温至700

‑

1000

℃进行煅烧处理,得到具有c2/m层状结构的li

x

mn1‑

y

m

y

o2材料;

22.(3)将上述li

x

mn1‑

y

m

y

o2材料在球磨罐中进行高速球磨,使部分c2/m层状结构转变为fm

‑

3m无序岩盐结构,即得。

23.具体的,所述复合结构高锰基材料的制备方法,所述步骤(1)中:

24.所述li化合物选自li2co3、lioh、lioh

·

h2o、li2o、硝酸锂、乙酸锂中的至少一种;

25.所述mn化合物选自mn的氧化物、氢氧化物、碳酸盐以及有机酸盐中的至少一种;

26.所述m化合物为选定m元素的氧化物、氢氧化物、碳酸盐、硝酸盐以及有机酸盐中的至少一种。

27.具体的,所述步骤(1)中,所述固相法包括:

28.将选定li化合物、mn化合物和m化合物进行球磨混合,控制球磨机转速为200

‑

600r/min,球磨时间为2

‑

20h,球料重量比为5

‑

50:1;

29.或者,

30.将选定li化合物、mn化合物和m化合物加入到高速混料机中进行高速搅拌混合,控制高速混料机转速为500

‑

10000r/min,混合时间为1

‑

20h。

31.具体的,所述步骤(2)中,所述预烧结步骤的时间控制0.5

‑

5h,所述煅烧步骤的时间控制2

‑

20h。

32.具体的,所述步骤(2)中,所述惰性气氛为氮气气氛、氩气气氛、氮气与氩气混合气氛。

33.具体的,所述步骤(3)中,所述高速球磨步骤中,控制球料重量比为5:1

‑

100:1;球磨转速为350

‑

1000r/min,球磨时间为3

‑

150h。由于本发明所述材料采用原位球磨方式制备,形成兼具两种结构的复合材料,在该控制条件下所得材料二者质量比例为5:95

‑

95:5。

34.本发明还公开了一种制备所述含碳复合材料的方法,包括按照所述方法中步骤(1)

‑

(2)制备所述具有c2/m层状结构的li

x

mn1‑

y

m

y

o2材料的步骤,以及,按照选定的配比量将所述具有c2/m层状结构的li

x

mn1‑

y

m

y

o2材料与选定c材料混合并进行高速球磨的步骤,使部分c2/m层状结构转变为fm

‑

3m无序岩盐结构。

35.具体的,所述li

x

mn1‑

y

m

y

o2材料与所述c材料的质量比为1:0.01

‑

0.15。

36.本发明还公开了由所述复合结构高锰基材料或者所述含碳复合材料制备的锂离子电极正极材料、锂离子电池的正极或锂离子电池。

37.所述锂离子电极正极的制备方法按照常规技术即可,即以所述复合结构高锰正极材料与导电剂、粘结剂均匀混合,溶解于有机溶剂中,形成正极浆料,涂覆在支撑体上,制成锂离子电池的正极。

38.所述锂离子电池的制备方法按照常规技术即可,即并选择本发明所述复合结构高锰正极材料电相容的负极作为锂离子电池的负极,加入隔膜、电解液,组成锂离子电池。

39.本发明所述具有复合结构高锰基材料,基于具有c2/m结构的li

x

mn1‑

y

m

y

o2高锰层状材料,通过高速球磨的方式,促使材料的晶体结构逐渐向fm

‑

3m无序岩盐相转变,以此在c2/m层状结构的基础上原位形成fm

‑

3m无序岩盐结构,从而形成同时具有c2/m层状结构以及fm

‑

3m无序岩盐结构的复合结构高锰基材料。所述复合结构的高锰基材料中,由于fm

‑

3m无序岩盐结构是在c2/m层状结构的基础上原位形成的,这种共生结构有利于li

+

传输进而使材料具有更高的放电容量和倍率性能;而且,本发明所述复合结构高锰材料中的li

+

含量控

制在0.95≤x≤1范围内,这种li

+

的非过量限定有利于原位形成的fm

‑

3m无序岩盐相在高充电态下的结构稳定性,从而进一步使材料的首次库伦效率和循环性能得到提升;尤其是,limn1‑

x

m

x

o2材料已包含的m离子仍存在于原位形成的fm

‑

3m无序岩盐结构中,对其电导率、li

+

扩散速率以及结构稳定性起到进一步的改善作用。本发明所述复合结构高锰正极材料所使用的金属元素主要为资源丰富且价格低廉的mn元素,原材料的低成本优势明显。

40.本发明所述具有复合结构高锰基材料的制备方法,采用高速球磨的方式在已制备的c2/m结构limn1‑

x

m

x

o2(0.95≤x≤1,0.03≤y≤0.25)材料基础上原位形成了fm

‑

3m无序岩盐相,进而得到同时具有这两相的复合结构高锰正极材料,有效避免了组成为li

x

mn1‑

y

m

y

o2的fm

‑

3m无序岩盐结构材料由于是热力学不稳定相而无法通过烧结直接制备的缺陷。而且,采用的固相制备方法工艺流程简单,有利于材料总成本的进一步降低以及大规模的工业化生产。

41.本发明所述具有复合结构高锰基材料的制备方法,由于limn1‑

x

m

x

o2材料中原本已存在的m离子会在高速球磨过程中参与fm

‑

3m无序岩盐结构的形成,因此可以通过对m离子的种类和引入量进行调整,从而使原位形成的无序岩盐相的电导率、li

+

扩散速率以及结构稳定性得到进一步的改善。

42.本发明所述具有复合结构高锰基材料可以进一步与c材料进行复合形成含碳复合材料,不同种类导电碳的引入将会对复合材料的电化学性能起到不同程度的改善作用,进一步增强其应用性能。

附图说明

43.为了使本发明的内容更容易被清楚的理解,下面根据本发明的具体实施例并结合附图,对本发明作进一步详细的说明,其中,

44.图1为本发明所述复合结构高锰正极材料的示意图;

45.图2为实施例1

‑

2及对比例1中所制备材料的x射线衍射(xrd)图谱;

46.图3为对比例1及实施例1中所制备的材料的高分辨透射电镜(hrtem)图,其中,a为对比例1,b为实施例1;

47.图4为实施例1中所制备的材料的扫描电镜(sem)图和eds元素分布图;

48.图5为实施例1

‑

2及对比例1中所制备的材料的首次充放电曲线对比图;

49.图6为实施例1

‑

2及对比例1中所制备的材料在不同电流密度下的放电容量对比图。

具体实施方式

50.以下结合具体实施例对本发明的技术方案作进一步说明。这些实施例仅用于帮助理解本发明,本发明的保护范围由权利要求书来决定,而不受这些实施例限定。

51.实施例1

52.本实施例所述的复合结构高锰正极材料,具体制备步骤如下:

53.(1)按照摩尔比li:mn:cr=0.99:0.9:0.1,称取li2co3、mno2和cr2o3混合,并进行6小时的球磨混匀,控制球磨转速200r/min,球料比为50:1;

54.(2)将上述混合物在氩气气氛于550℃进行预烧结2小时,随后在氩气气氛升温至

900℃进行煅烧15小时,即可获得具有c2/m结构的li

0.99

mn

0.9

cr

0.1

o2材料;

55.(3)称取上述具有c2/m层状结构的li

0.99

mn

0.9

cr

0.1

o2材料10g置于250ml球磨罐中,进行32小时的高速球磨,控制转速500r/min,球料比为50:1,即可得到所需复合结构高锰正极材料,其结构示意图如附图1所示。

56.实施例2

57.本实施例所述的包含复合结构高锰正极材料的含碳复合材料,具体制备步骤如下:

58.(1)按照摩尔比li:mn:cr=0.99:0.9:0.1,称取li2co3、mno2和cr2o3混合,并进行6小时的球磨混匀,控制球磨转速200r/min,球料比为50:1;

59.(2)将上述混合物在氩气气氛于550℃进行预烧结2小时,随后在氩气气氛升温至900℃进行煅烧15小时,即可获得具有c2/m结构的li

0.99

mn

0.9

cr

0.1

o2材料;

60.(3)称取上述具有c2/m层状结构的li

0.99

mn

0.9

cr

0.1

o2材料10g以及super p 0.5g置于250ml球磨罐中,进行32小时的高速球磨,控制转速500r/min,球料比为50:1,即可得到所需包含复合结构高锰正极材料的含碳复合材料。

61.对比例1

62.本对比例所述的具有c2/m层状结构的li

0.99

mn

0.9

cr

0.1

o2材料,具体制备步骤如下:

63.(1)按照摩尔比li:mn:cr=0.99:0.9:0.1,称取li2co3、mno2和cr2o3混合,并进行6小时的球磨混匀,控制球磨转速200r/min,球料比为50:1;

64.(2)将上述混合物在氩气气氛于550℃进行预烧结2小时,随后在氩气气氛升温至900℃进行煅烧15小时,即可获得具有c2/m结构的li

0.99

mn

0.9

cr

0.1

o2材料。

65.分别对上述实施例1

‑

2及对比例1中制备的材料进行结构表征与电化学性能测试。

66.图2为实施例1

‑

2及对比例1中所述材料的x射线衍射图谱,从图中可以看出,对比例1中所制备的li

0.99

mn

0.9

cr

0.1

o2材料基本为c2/m层状结构。当此材料经过32小时高速球磨处理后(实施例1),材料中c2/m相所对应的衍射峰明显减弱(如001,

‑

201,111衍射峰),某些低强度衍射峰甚至消失;与此同时,fm

‑

3m无序岩盐相所对应的111和200衍射峰却明显增强。由此可见,采用高速球磨的方式确实能够使得li

0.99

mn

0.9

cr

0.1

o2材料的晶体结构从c2/m层状相向fm

‑

3m无序岩盐相转变。附图2所示x射线衍射数据还能够证实,实施例1

‑

2中制备的高锰基复合正极材料同时具有c2/m层状结构与fm

‑

3m无序岩盐结构。

67.图3为对比例1及实施例1中所制备的复合结构高锰正极材料的高分辨透射电镜(hrtem)图。如图3中a所示,对比例1中li

0.99

mn

0.9

cr

0.1

o2材料具有典型的c2/m层状结构。在经过高速球磨后,如图3中b所示,实施例1中材料的颗粒内部仍然为c2/m层状结构,但颗粒表层区域却出现了大量的fm

‑

3m无序岩盐结构,这进一步证实,实施例1中的高锰正极材料确实具有如图1所示的复合结构,且其中的fm

‑

3m无序岩盐结构是在c2/m层状结构的基础上原位形成的。

68.图4为实施例1中所制备的材料的扫描电镜(sem)图和eds元素分布图。从中可以看到,mn和cr元素均匀分布于实施例1所制备的复合结构高锰正极材料中。

69.分别以上述实施例1

‑

2和对比例1中制备的材料作为正极材料,以锂片作为负极材料,组装成扣式电池,在25℃条件下进行恒流充放电测试,充放电的电压范围为:2.5

‑

4.3v,并定义150ma/g的电流密度为1c,测试结果见下表1所示。

70.表1实施例1

‑

2及对比例1中材料的首次充放电容量和循环性能测试数据表

[0071][0072][0073]

上表1给出了实施例1

‑

2及对比例1中所制备材料的首次充放电测试数据。从表1中数据可以看到,对比例1中所制备的具有c2/m层状结构的li

0.99

mn

0.9

cr

0.1

o2材料虽然具有195mah/g首次充电容量,但其首次放电容量却只有130mah/g,因此该材料的首次库伦效率非常低。而对于实施例1

‑

2中的复合结构材料,与对比例1相比它们的首次充电容量在降低的同时首次放电容量却明显升高,这同时也导致了首次库伦效率的大幅提升。此外,实施例1

‑

2中的复合结构材料在经过150周循环后仍然有着很高的容量保持率,并且略优于对比例1中的材料。

[0074]

图5为实施例1

‑

2及对比例1中所制备材料的首次充放电曲线,可以发现,与对比例1相比实施例1

‑

2中材料的首次充放电曲线发生了显著的改变,这进一步说明实施例1

‑

2中材料的晶体结构明显不同于对比例1中制备的具有c2/m层状结构的li

0.99

mn

0.9

cr

0.1

o2材料。

[0075]

图6为实施例1

‑

2及对比例1中所制备材料的倍率性能对比,从中可以看到,实施例1

‑

2中制备的高锰基复合材料明显具有更为优异的倍率性能,并且通过对比能够发现,实施例2中在高速球磨时引入导电碳有助于复合材料倍率性能的进一步提升。

[0076]

以上数据均表明,以c2/m层状结构li

0.99

mn

0.9

cr

0.1

o2材料在经过高速球磨后,其晶体结构会向fm

‑

3m无序岩盐结构转变,并且材料的初始容量、首次库伦效率及倍率性能均得到了明显改善。而高速球磨过程中导电碳的引入则有助于初始容量和倍率性能的进一步提升。可见,本发明制备的如图1所示的复合结构高锰材料同时具备了优异电化学性能以及低廉的成本,并且其简单的制备工艺适合大规模的生产及应用。

[0077]

对比例2

[0078]

本对比例所述复合材料为:取上述对比例1制备的具有c2/m层状结构的li

0.99

mn

0.9

cr

0.1

o2材料与具有fm

‑

3m无序岩盐结构的li

0.99

mn

0.9

cr

0.1

o2材料以7:3的质量比直接进行混合,得到所需复合材料。

[0079]

由于具有fm

‑

3m无序岩盐结构的li

0.99

mn

0.9

cr

0.1

o2材料目前无现有技术产品,并且无法通过传统的高温烧结制备。因此,本对比例添加的具有fm

‑

3m无序岩盐结构的li

0.99

mn

0.9

cr

0.1

o2材料,采用以实施例1中的制备方式,并延长球磨时间至足够长,以得到相对较纯的fm

‑

3m无序岩盐结构li

0.99

mn

0.9

cr

0.1

o2材料。

[0080]

以对比例2中的混合材料作为正极材料,以锂片作为负极材料,组装成扣式电池,在25℃条件下进行恒流充放电测试,充放电的电压范围为:2.5

‑

4.3v,并定义150ma/g的电流密度为1c,测试结果见下表2。

[0081]

表2实施例1及对比例3中材料的电化学性能数据表

[0082][0083]

可见,表2比较了对比例2和实施例1中材料的电化学性能。可以看到,实施例1中制备的复合结构高锰正极材料的初始容量和大倍率下的放电容量均显著高于对比例2中的混合材料,这进一步证实了这种包含对c2/m层状相以及原位形成的fm

‑

3m无序岩盐相的复合结构有利于li

+

的扩散,而将上述两种结构的材料进行简单混合是无法达到类似效果的。

[0084]

实施例3

[0085]

本实施例所述的复合结构高锰正极材料,具体制备步骤如下:

[0086]

(1)按照摩尔比li:mn:al=0.99:0.85:0.15的比例,称取li2co3、mno2和al2o3混合,并进行5小时的球磨混匀,控制转速200r/min,球料比为50:1;

[0087]

(2)将上述混合物在氩气气氛于550℃进行预烧结2小时,随后在氩气气氛下升温至950℃进行煅烧12小时,即可获得具有c2/m结构的li

0.99

mn

0.85

al

0.15

o2材料;

[0088]

(3)称取上述制备得到的具有c2/m层状结构的li

0.99

mn

0.85

al

0.15

o2材料25g置于500ml球磨罐中,并进行48小时的高速球磨,控制转速600r/min,球料比为60:1,即得所需复合结构高锰正极材料。

[0089]

实施例4

[0090]

本实施例所述的复合结构高锰正极材料,具体制备步骤如下:

[0091]

(1)按照摩尔比li:mn:cr:al=0.98:0.80:0.10:0.10的比例,称取li2co3、mn2o3、cr2o3和al2o3混合,并进行6小时的球磨混匀,控制转速300r/min,球料比为50:1;

[0092]

(2)将上述混合物在氮气气氛于600℃进行预烧结4小时,随后在氮气气氛升温至950℃进行煅烧15小时,即可获得具有c2/m结构的li

0.98

mn

0.8

cr

0.1

al

0.1

o2材料;

[0093]

(3)称取是制备得到的具有c2/m层状结构的li

0.98

mn

0.8

cr

0.1

al

0.1

o2材料30g置于500ml球磨罐中,并进行60小时的高速球磨,控制转速600r/min,球料比为40:1,即得所需复合结构高锰正极材料。

[0094]

实施例5

[0095]

本实施例所述的复合结构高锰正极材料,具体制备步骤如下:

[0096]

(1)按照摩尔比li:mn:cr:y=0.97:0.85:0.1:0.05的比例,称取li2co3、mn2o3、cr2o3和y2o3混合,并进行15小时的球磨混匀,控制转速250r/min,球料比为50:1;

[0097]

(2)将上述混合物在氮气气氛于550℃进行预烧结4小时,随后在氮气气氛下升温至850℃进行煅烧18小时,即可获得具有c2/m结构的li

0.97

mn

0.85

cr

0.1

y

0.05

o2材料;

[0098]

(3)称取上述制备得到的材料20g置于250ml球磨罐中,并进行60小时的高速球磨,控制转速500r/min,球料比为80:1,即得所需复合结构高锰正极材料。

[0099]

实施例6

[0100]

本实施例所述的复合结构高锰正极材料,具体制备步骤如下:

[0101]

(1)按照摩尔比li:mn:cr=0.95:0.97:0.03,称取li2co3、mno2和cr2o3混合,并进行6小时的球磨混匀,控制球磨转速200r/min,球料比为50:1;

[0102]

(2)将上述混合物在氩气气氛于550℃进行预烧结2小时,随后在氩气气氛升温至900℃进行煅烧15小时,即可获得具有c2/m结构的li

0.99

mn

0.9

cr

0.1

o2材料;

[0103]

(3)称取上述具有c2/m层状结构的li

0.99

mn

0.9

cr

0.1

o2材料10g置于250ml球磨罐中,进行32小时的高速球磨,控制转速500r/min,球料比为50:1,即可得到所需复合结构高锰正极材料。

[0104]

实施例7

[0105]

本实施例所述的复合结构高锰正极材料,具体制备步骤如下:

[0106]

(1)按照摩尔比li:mn:cr=1:0.75:0.25,称取li2co3、mno2和cr2o3混合,并进行6小时的球磨混匀,控制球磨转速200r/min,球料比为50:1;

[0107]

(2)将上述混合物在氩气气氛于550℃进行预烧结2小时,随后在氩气气氛升温至900℃进行煅烧15小时,即可获得具有c2/m结构的li

0.99

mn

0.9

cr

0.1

o2材料;

[0108]

(3)称取上述具有c2/m层状结构的li

0.99

mn

0.9

cr

0.1

o2材料10g置于250ml球磨罐中,进行32小时的高速球磨,控制转速500r/min,球料比为50:1,即可得到所需复合结构高锰正极材料。

[0109]

实施例8

[0110]

本实施例所述包含复合结构高锰正极材料的含碳复合材料,具体制备步骤如下:

[0111]

(1)按照摩尔比li:mn:al=0.99:0.85:0.15的比例,称取li2co3、mno2和al2o3混合,并进行5小时的球磨混匀,控制转速200r/min,球料比为50:1;

[0112]

(2)将上述混合物在氩气气氛下于550℃进行预烧结2小时,随后在氩气气氛下于950℃进行煅烧12小时,即可获得具有c2/m结构的li

0.99

mn

0.85

al

0.15

o2材料;

[0113]

(3)称取上述制备得到的具有c2/m层状结构的li

0.99

mn

0.85

al

0.15

o2材料10g以及super p 0.8g置于250ml球磨罐中,并进行48小时的高速球磨,控制转速600r/min,球料比为60:1,即得所需包含复合结构高锰正极材料的含碳复合材料。

[0114]

实施例9

[0115]

本实施例所述的包含复合结构高锰正极材料的含碳复合材料,具体制备步骤如下:

[0116]

(1)按照摩尔比li:mn:zr:ni=0.99:0.9:0.05:0.05的比例,称取li2co3、mno2、zro2和nio混合,并进行12小时的球磨混匀,控制转速250r/min,球料比为50:1;

[0117]

(2)将上述混合物在氩气气氛下于600℃进行预烧结3小时,随后在氩气气氛下于900℃进行煅烧12小时,即可获得具有c2/m结构的li

0.99

mn

0.9

zr

0.05

ni

0.05

o2材料;

[0118]

(3)称取上述制备得到的具有c2/m层状结构的li

0.98

mn

0.8

cr

0.1

al

0.1

o2材料10g以及super p 0.5g置于250ml球磨罐中,并进行32小时的高速球磨,控制转速600r/min,球料比为40:1,即得所需包含复合结构高锰正极材料的含碳复合材料。

[0119]

实施例10

[0120]

本实施例所述的包含复合结构高锰正极材料的含碳复合材料,具体制备步骤如下:

[0121]

(1)按照摩尔比li:mn:co:fe=0.98:0.8:0.1:0.1的比例,称取li2co3、mn2o3、co2o3和fe2o3混合,并进行12小时的球磨混匀,控制转速200r/min,球料比为50:1;

[0122]

(2)将上述混合物在氩气气氛下于550℃进行预烧结4小时,随后在氩气气氛下于

850℃进行煅烧15小时,即可获得具有c2/m结构的li

0.98

mn

0.8

co

0.1

fe

0.1

o2材料;

[0123]

(3)称取上述制备得到的具有c2/m层状结构的li

0.98

mn

0.8

co

0.1

fe

0.1

o2材料20g以及碳纳米管0.6g置于500ml球磨罐中,并进行40小时的高速球磨,控制转速600r/min,球料比为50:1,即得所需包含复合结构高锰正极材料的含碳复合材料。

[0124]

实施例11

[0125]

本实施例所述的包含复合结构高锰正极材料的含碳复合材料,具体制备步骤如下:

[0126]

(1)按照摩尔比li:mn:ti:cu=0.98:0.8:0.1:0.1的比例,称取li2co3、mno2、tio2和cuo混合,加入到高速混料机中进行10小时的高速搅拌混合,控制转速600r/min;

[0127]

(2)将上述混合物在氮气气氛下于600℃进行预烧结6小时,随后在氮气气氛下于900℃进行煅烧20小时,即可获得具有c2/m结构的limn

0.8

ti

0.1

cu

0.1

o2材料;

[0128]

(3)称取上述制备得到的材料10g以及石墨烯0.2g置于250ml球磨罐中,并进行50小时的高速球磨,控制转速650r/min,球料比为65:1,即得所需包含复合结构高锰正极材料的含碳复合材料。

[0129]

实施例12

[0130]

本实施例所述的包含复合结构高锰正极材料的含碳复合材料,具体制备步骤如下:

[0131]

(1)按照摩尔比li:mn:al:co=0.99:0.85:0.10:0.05的比例,称取lioh、mno2、al2o3和co2o3混合,并进行10小时的球磨混匀,控制转速250r/min,球料比为50:1;

[0132]

(2)将上述混合物在氩气气氛下于560℃进行预烧结3小时,随后在氩气气氛下于950℃进行煅烧12小时,即可获得具有c2/m结构的li

0.99

mn

0.85

al

0.1

co

0.05

o2材料;

[0133]

(3)称取上述制备得到的具有c2/m层状结构的li

0.99

mn

0.85

al

0.1

co

0.05

o2材料5g以及导电石墨0.2g置于100ml球磨罐中,并进行32小时的高速球磨,控制转速500r/min,球料比为40:1,即得所需包含复合结构高锰正极材料的含碳复合材料。

[0134]

实施例13

[0135]

本实施例所述的包含复合结构高锰正极材料的含碳复合材料,具体制备步骤如下:

[0136]

(1)按照摩尔比li:mn:cr=0.99:0.9:0.1,称取li2co3、mno2和cr2o3混合,并进行6小时的球磨混匀,控制球磨转速200r/min,球料比为50:1;

[0137]

(2)将上述混合物在氩气气氛于550℃进行预烧结2小时,随后在氩气气氛升温至900℃进行煅烧15小时,即可获得具有c2/m结构的li

0.99

mn

0.9

cr

0.1

o2材料;

[0138]

(3)称取上述具有c2/m层状结构的li

0.99

mn

0.9

cr

0.1

o2材料10g以及super p 0.1g置于250ml球磨罐中,进行32小时的高速球磨,控制转速500r/min,球料比为50:1,即可得到所需包含复合结构高锰正极材料的含碳复合材料。

[0139]

实施例14

[0140]

本实施例所述的包含复合结构高锰正极材料的含碳复合材料,具体制备步骤如下:

[0141]

(1)按照摩尔比li:mn:cr=0.99:0.9:0.1,称取li2co3、mno2和cr2o3混合,并进行6小时的球磨混匀,控制球磨转速200r/min,球料比为50:1;

[0142]

(2)将上述混合物在氩气气氛于550℃进行预烧结2小时,随后在氩气气氛升温至900℃进行煅烧15小时,即可获得具有c2/m结构的li

0.99

mn

0.9

cr

0.1

o2材料;

[0143]

(3)称取上述具有c2/m层状结构的li

0.99

mn

0.9

cr

0.1

o2材料10g以及super p 1.5g置于250ml球磨罐中,进行32小时的高速球磨,控制转速500r/min,球料比为50:1,即可得到所需包含复合结构高锰正极材料的含碳复合材料。

[0144]

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1