一种单离子导体聚合物固态电解质及其制备方法和应用

1.本发明属于固态电解质技术领域,具体涉及一种单离子导体聚合物固态电解质及其制备方法和应用。

背景技术:

2.随着世界能源消费市场的广泛需求,需要具有高能量密度和高安全性的能量存储装置。固态电解质(sse)是一种固体离子导体电解质,具有无毒、低易燃性、不挥发、机械和热稳定性、易加工性、低自放电率等优点,可实现更高功率密度和可循环性,成为目前研究的热点。其中,聚合物固态电解质具有较轻的质量和良好的机械加工性能,同时能克服液体电解质易泄漏、加工封闭难的缺点,被认为是一类有可能突破现有锂/锂离子电池技术性能瓶颈的重要电解质材料。与聚合物固态电解质系统(t

li+

《0.4)相比,具有高锂离子转移数(t

li+

接近1)的单离子导体聚合物固态电解质(sicpe)拥有巨大的优势,因为它们具有降低离子浓度梯度的累积并抑制生长锂枝晶的潜力,有望实现具有高能量密度,安全性和长寿命的下一代能量存储装置。

3.到目前为止,许多结果已经证明了sicpes在改善锂二次电池电化学性能和延长循环寿命方面的重要意义,这主要是因为sicpes可以有效地抑制锂枝晶的生长。根据chazalviel提出的模型,锂枝晶通常以恒定的速度生长,接近于阴离子从工作电极上退出的速率,当金属锂的形态不稳定时,锂枝晶的生长加速,这表明锂沉积过程的均匀性是锂枝晶生长的关键因素,而这一过程主要由阴离子的传输所控制。在体系中添加一定比例的阴离子会降低锂枝晶的生长速率,因此,引入阴离子受体来限制阴离子的移动是常用提高锂离子迁移数的方法之一,阴离子受体主要由路易斯酸组成,通过路易斯酸碱相互作用与阴离子相互作用,形成体积更大、电荷离域程度更高的新的阴离子,阴离子被固定,增强锂离子的离解,从而可以高离子电导率和锂离子迁移数。

4.目前常见的阴离子受体主要有两类,一类是硼酸酯受体,主要是通过路易斯酸碱作用与阴离子结合从而固定阴离子移动,提高锂离子迁移数,另一类具有代表性的受体是杯芳烃衍生物受体,主要是通过多个氢键作用与阴离子形成络合,从而固定阴离子。

5.cn106450424a公开了一种聚合物复合固态电解质及其制备方法和应用,该聚合物复合固态电解质由聚苯硫醚、锂盐和有机醌类电子受体制得,将其作为锂硫电池的聚合物复合固态电解质,并将这种聚合物复合固态电解质与炭黑及硫单质制作成复合硫电极材料,从而形成新的锂硫电池体系。该高分子聚合物复合固态电解质提供了较好的锂离子迁移通道,提高了复合正极材料的锂离子电导率,其具有一定的刚性和韧性,缓冲了锂硫电池充放电后,正极的体积变化,提升了锂硫电池的放电比容量和循环寿命。

6.cn112164824a公开了一种阴离子受体型单离子导体阻燃凝胶聚合物电解质的制备方法,包括以下步骤:(1)将烯丙基硼酸吡那醇酯、三羟甲基丙烷三丙烯酸酯、季戊四醇四巯基乙酸酯、碳酸丙烯酯和安息香双甲醚搅拌混合均匀至完全溶解,得溶液a;(2)将步骤(1)所得溶液a滴在静电纺丝pvdf膜上浸润均匀后,转移至紫外光下发生紫外光聚合反应,

得阴离子受体型单离子导体阻燃凝胶聚合物膜;(3)将步骤(2)所得阴离子受体型单离子导体阻燃凝胶聚合物膜置于电解质混合液中浸泡完全后,即得所述阴离子受体型单离子导体阻燃凝胶聚合物电解质。

7.但是,现有技术中提供的阴离子受体型聚合物电解质具室温离子电导率普遍不高且阴离子受体的选择性不高的问题,导致添加后阴离子受体后对电解质的锂离子迁移数提升效果不是很明显,而且现有技术中所采用的的阴离子受体大多存在合成繁杂,成本过高的问题。

8.因此,开发一种离子电导率高且合成路线简单的单离子导体聚合物聚合物固态电解质,是本领域急需解决的技术问题。

技术实现要素:

9.针对现有技术的不足,本发明的目的在于提供一种单离子导体聚合物固态电解质及其制备方法和应用,所述单离子导体聚合物固态电解质的制备原料包括阴离子受体、金属盐、骨架材料和引发剂的组合;所述阴离子受体包括硼酸酯分子和砜基化合物的组合;通过选择硼酸酯分子和砜基化合物的组合作为阴离子受体,有效提升了单离子导体聚合物固态电解质的离子电导率。

10.为达此目的,本发明采用以下技术方案:

11.第一方面,本发明提供一种单离子导体聚合物固态电解质,所述单离子导体聚合物固态电解质的制备原料包括阴离子受体、金属盐、骨架材料和引发剂的组合;

12.所述阴离子受体包括硼酸酯分子和砜基化合物的组合。

13.本发明提供的单离子导体聚合物固态电解质的制备原料包括硼酸酯分子、砜基化合物、金属盐、骨架材料和引发剂的组合;采用硼酸酯分子和砜基化合物组成双阴离子受体,一来硼酸酯分子和砜基化合物合成方法简单且价格低廉,有助于降低单离子导体聚合物固态电解质的制造成本;二来硼酸酯分子和砜基化合物组成双阴离子受体,硼酸酯分子具有一定的晶态结构,而高电导率需要低的结晶度,砜基化合物加入可以破坏了其晶态结构,从而提高了其离子电导率;进而双阴离子受体可与骨架材料进行原位共聚,即可得到具有高离子电导率的单离子导体聚合物固态电解质,进而使得包含所述单离子导体聚合物固态电解质的固态电池具有较高的循环性能和倍率性能。

14.优选地,所述砜基化合物和硼酸酯分子的质量比为1:(1~3),例如1:1.2、1:1.4、1:1.6、1:1.8、1:2、1:2.2、1:2.4、1:2.6或1:2.8等。

15.作为本发明的优选技术方案,本发明提供的单离子导体聚合物固态电解质中砜基化合物和硼酸酯分子的质量比为1:(1~3)时,可以使得到的电解质具有更高的离子电导率,一方面,如果其中砜基化合物的用量过多,则会导致离子电导率下降,由于砜基化合物的含量过多,会影响离子传导网络的构建,从而阻碍离子在固态电解质中的传输;另一方面,如果其中硼酸酯分子的用量过多,因为硼酸酯分子在本体系中,除了受体作用之外,还有交联剂的作用,将小分子单体连成一个聚合物网络,如果硼酸酯含量过多,则会提高分子的结晶程度,从而影响离子电导率。

16.优选地,所述砜基化合物包括甲基乙烯砜、乙烯基乙烯砜或烯丙基二甲基砜中的任意一种或至少两种的组合。

17.优选地,所述硼酸酯分子通过如下方法制备得到,所述方法包括:将丙烯酸酯类单体和硼酸三甲酯在溶剂中进行反应,除去甲醇,减压蒸馏,得到所述硼酸酯分子。

18.优选地,所述丙烯酸酯类单体包括2-羟乙基甲基丙烯酸酯、聚(乙二醇)甲基丙烯酸酯、聚甲基丙烯酸-2-羟乙酯、甲基丙烯酸2-(2-羟基乙氧基)乙酯、2-甲基-2-丙烯酸-2,3-二羟基丙酯、聚(丙二醇)丙烯酸酯或丙烯酸-2-羟乙酯中的任意一种或至少两种的组合。

19.优选地,所述丙烯酸酯类单体和硼酸三甲酯的质量比为4:(1~1.5),例如4:1.05、4:1.1、4:1.15、4:1.2、4:1.25、4:1.3、4:1.35、4:1.4或4:1.45等。

20.优选地,所述溶剂包括无水乙腈或无水甲苯。

21.优选地,所述反应在充满氩气的手套箱中进行。

22.优选地,所述反应的温度为40~60℃,例如42℃、44℃、46℃、48℃、50℃、52℃、54℃、56℃或58℃等。

23.优选地,所述反应的时间为2~4h,例如2.2h、2.4h、2.6h、2.8h、3h、3.2h、3.4h、3.6h或3.8h等。

24.优选地,所述除去甲醇的方法具体包括:将体系升温至60~80℃(例如62℃、64℃、66℃、68℃、70℃、72℃、74℃、76℃或78℃等)后在氩气的下吹扫2~4h(例如2.2h、2.4h、2.6h、2.8h、3h、3.2h、3.4h、3.6h或3.8h等)。

25.在本发明中,将反应结束后的体系升温至60~80℃后在氩气的下吹扫2~4h的目的是为了除去副产物甲醇。

26.优选地,所述减压蒸馏的温度为60~70℃,例如61℃、62℃、63℃、64℃、65℃、66℃、67℃、68℃或69℃等。

27.在本发明中60~70℃进行减压蒸馏可以除去未反应的硼酸三甲酯和残余的溶剂。

28.优选地,所述减压蒸馏结束后还包括真空干燥的步骤。

29.优选地,所述真空干燥的时间为40~50h,例如41h、42h、43h、44h、45h、46h、47h、48h或49h等。

30.作为本发明的优选技术方案,所述硼酸酯分子的通过如下方法制备得到,所述方法包括:将质量比为4:(1~1.5)的丙烯酸酯类单体和硼酸三甲酯置于无水乙腈或无水甲苯中,然后在40~60℃且充满氩气的手套箱中进行反应2~4h,升温至60~80℃后在氩气的下吹扫2~4h来除去副产物甲醇,在减压蒸馏60~70℃下减压蒸馏,除去未反应的硼酸三甲酯和残余的溶剂,真空干燥的时间为40~50h,得到所述硼酸酯分子。

31.优选地,所述阴离子受体和骨架材料的质量和与金属盐的质量比为1:(0.1~0.3),例如1:0.12、1:0.14、1:0.16、1:0.18、1:0.2、1:0.22、1:0.24、1:0.26或1:0.28等。

32.优选地,所述金属盐包括双三氟甲烷磺酰亚胺锂、双氟磺酰亚胺锂、高氯酸锂、三氟甲磺酸锂、双三氟甲烷磺酰亚胺钠、高氯酸钠或高氯酸镁中的任意一种。

33.优选地,所述砜基化合物和骨架材料的质量比为1:(6~8),例如1:6.2、1:6.4、1:6.6、1:6.8、1:7、1:7.2、1:7.4、1:7.6或1:7.8等。

34.优选地,所述骨架材料包括碳酸亚乙稀酯和/或4-乙烯基-1,3-二氧戊环-2-酮。

35.优选地,所述阴离子受体和骨架材料的质量和与引发剂的质量比为1:(0.005~0.02),例如1:0.006、1:0.007、1:0.008、1:0.009、1:0.01、1:0.011、1:0.012、1:0.013、1:0.014、1:0.016或1:0.018等。

36.优选地,所述引发剂包括偶氮二异丁腈。

37.第二方面,本发明提供一种如第一方面所述单离子导体聚合物固态电解质的制备方法,所述制备方法包括如下步骤:

38.(1)将硼酸酯分子、砜基化合物、金属盐、骨架材料和引发剂混合,得到混合物;

39.(2)使用步骤(1)得到的混合物浸泡载体,进行反应,得到所述单离子导体聚合物固态电解质。

40.优选地,步骤(1)所述混合在手套箱中进行。

41.优选地,所述混合的时间为2~3h,例如2.1h、2.2h、2.3h、2.4h、2.5h、2.6h、2.7h、2.8h或2.9h等。

42.有优选地,步骤(2)所述载体包括纤维素隔膜或多孔正极材料。

43.在本发明中,可将单离子导体聚合物固态电解质直接制备在纤维素隔膜或多孔正极材料中,更加有助于后续制备固态电池。

44.优选地,步骤(2)所述反应的温度为60~80℃,例如62℃、64℃、66℃、68℃、70℃、72℃、74℃、76℃或78℃等。

45.优选地,步骤(2)所述反应的时间为10~30h,例如12h、14h、16h、18h、20h、22h、24h、26h或28h等。

46.第三方面,本发明提供一种固态电池,所述固态电池包括如第一方面所述的单离子导体聚合物固态电解质。

47.相对于现有技术,本发明具有以下有益效果:

48.本发明提供的单离子导体聚合物固态电解质的制备原料包括阴离子受体、金属盐、骨架材料和引发剂的组合;通过选择硼酸酯分子和砜基化合物的组合作为双阴离子受体,使二者和骨架材料发生原位聚合反应,成功制备得到了具有高离子电导率的聚合物固态电解质;且所述制备方法操作简单方便,成功提升了包含所述单离子导体聚合物固态电解质的固态电池的循环性能和倍率性能;具体而言,采用别发明提供的单离子导体聚合物固态电解质得到的lifepo4固态电池在0.7c下循环100圈后的容量保持率为79.6~97.23%

附图说明

49.图1为应用例1得到的钢对钢对称电池的交流阻抗谱图;

50.图2为应用例1得到的锂对锂对称电池的时间-电流图;

51.图3为应用例1得到的锂对锂对称电池的交流阻抗谱图;

52.图4为应用例1得到的lifepo4固态电池的容量保持率图;

53.图5为应用例1得到的lifepo4固态电池的倍率性能图。

具体实施方式

54.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

55.制备例1

56.一种硼酸酯分子,其制备方法包括:将2.05g的2-羟乙基甲基丙烯酸酯和0.52g的硼酸三甲酯溶于50ml无水乙腈中,50℃下在充满氩气的手套箱中反应3h,将体系升温至70

℃后在氩气下吹扫3h,以除去副产物甲醇,再在65℃下减压蒸馏,除去未反应的硼酸三甲酯和残余的乙腈,真空干燥48h,得到所述硼酸酯分子。

57.制备例2

58.一种硼酸酯分子,其与制备例1的区别仅在于,采用5.68g的360g mol-1

的聚(乙二醇)甲基丙烯酸酯替换2.05g的2-羟乙基甲基丙烯酸酯,其他物质和条件均与制备例1相同。

59.制备例3

60.一种硼酸酯分子,其与制备例1的区别仅在于,采用7.88g的500g mol-1

的聚(乙二醇)甲基丙烯酸酯替换2.05g的2-羟乙基甲基丙烯酸酯,其他物质和条件均与制备例1相同。

61.实施例1

62.一种单离子导体聚合物固态电解质,其制备方法包括如下步骤:

63.(1)将质量比为2:1:2:7:0.01的硼酸酯分子(制备例1)、甲基乙烯砜、litfsi、碳酸亚乙稀酯和偶氮二异丁腈在手套箱中混合2.5h,得到混合物;

64.(2)使用30μl步骤(1)得到的混合物浸泡tf纤维素隔膜,70℃下反应20h,得到所述单离子导体聚合物固态电解质。

65.实施例2

66.一种单离子导体聚合物固态电解质,其与实施例1的区别仅在于,采用乙基乙烯砜替换甲基乙烯砜,其他条件和步骤均与实施例1相同。

67.实施例3

68.一种单离子导体聚合物固态电解质,其与实施例1的区别仅在于,采用制备例2得到的硼酸酯分子替换制备例1得到的硼酸酯分子,其他条件和步骤均与实施例1相同。

69.实施例4

70.一种单离子导体聚合物固态电解质,其与实施例1的区别仅在于,采用制备例3得到的硼酸酯分子替换制备例1得到的硼酸酯分子,其他条件和步骤均与实施例1相同。

71.实施例5

72.一种单离子导体聚合物固态电解质,其与实施例1的区别仅在于,硼酸酯分子和甲基乙烯砜的质量比为1:1,其他条件和步骤均与实施例1相同。

73.实施例6

74.一种单离子导体聚合物固态电解质,其与实施例1的区别仅在于,硼酸酯分子和甲基乙烯砜的质量比为3:1,其他条件和步骤均与实施例1相同。

75.实施例7

76.一种单离子导体聚合物固态电解质,其与实施例1的区别仅在于,硼酸酯分子和甲基乙烯砜的质量比为5:1,其他条件和步骤均与实施例1相同。

77.实施例8

78.一种单离子导体聚合物固态电解质,其与实施例1的区别仅在于,硼酸酯分子和甲基乙烯砜的质量比为0.5:1,其他条件和步骤均与实施例1相同。

79.对比例1

80.一种单离子导体聚合物固态电解质,其制备方法包括如下步骤:

81.(1)将质量比为2:2:8:0.01的硼酸酯分子(制备例1)、litfsi、碳酸亚乙稀酯和偶氮二异丁腈在手套箱中混合2.5h,得到混合物;

82.(2)使用30μl步骤(1)得到的混合物浸泡tf纤维素隔膜,70℃下反应20h,得到所述单离子导体聚合物固态电解质。

83.对比例2

84.一种单离子导体聚合物固态电解质,其制备方法包括如下步骤:

85.(1)将质量比为1:2:7:0.01的甲基乙烯砜、litfsi、碳酸亚乙稀酯和偶氮二异丁腈在手套箱中混合2.5h,得到混合物;

86.(2)使用30μl步骤(1)得到的混合物浸泡tf纤维素隔膜,70℃下反应20h,得到所述单离子导体聚合物固态电解质。

87.应用例1

88.一种钢对钢对称电池,电解质为实施例1得到的单离子导体聚合物固态电解质,正极为不锈钢,负极为不锈钢;

89.制备工艺包括:在不锈钢片上原位聚合组装,得到所述钢对钢对称电池。

90.应用例2~8

91.一种钢对钢对称电池,其与应用例1的区别在于,分别采用实施例2~8得到的单离子导体聚合物固态电解质替换实施例1得到的单离子导体聚合物固态电解质,其他条件和参数均与应用例1相同。

92.应用例9

93.一种锂对锂对称电池,电解质为实施例1得到的单离子导体聚合物固态电解质,正极为金属锂,负极为金属锂;

94.制备工艺包括:在金属锂片上进行原位聚合组装,得到所述锂对锂对称电池。

95.应用例10~16

96.一种锂对锂对称电池,其与应用例9的区别在于,分别采用实施例2~8得到的单离子导体聚合物固态电解质替换实施例1得到的单离子导体聚合物固态电解质,其他条件和参数均与应用例9相同。

97.应用例17

98.一种lifepo4固态电池,电解质为实施例1得到的单离子导体聚合物固态电解质,正极为lifepo4,负极为金属锂;

99.其制备工艺包括:正极材料的制备、电池封装:正极、tf纤维素、前驱体液、锂金属负极,按顺序加好后,再进行电池封装;聚合:将封装好的电池,放置在烘箱加热,得到所述lifepo4固态电池。

100.应用例18~24

101.一种lifepo4固态电池,电解质分别采用实施例2~8得到的单离子导体聚合物固态电解质,其他工艺条件均与应用例17相同。

102.对比应用例1~2

103.一种钢对钢对称电池,电解质分别采用对比例1~2到的单离子导体聚合物固态电解质,其他工艺条件均与应用例1相同。

104.对比应用例3~4

105.一种锂对锂对称电池,其与应用例9的区别在于,分别采用对比例1~2得到的单离子导体聚合物固态电解质替换实施例1得到的单离子导体聚合物固态电解质,其他条件和

参数均与应用例9相同。

106.对比应用例5~6

107.一种lifepo4固态电池,电解质分别采用对比例1~2得到的单离子导体聚合物固态电解质,其他工艺条件均与应用例17相同。

108.性能测试:

109.(1)离子电导率:将钢对钢对称电池通过bio-logic vpm-300电化学工作站在在7mhz至0.1hz的频率范围内以及在30℃下进行测试,得到离子电导率σ=l/rs,其中,σ是离子电导率,l是电解质膜的厚度,r是电解质电阻,s是有效电极表面积。

110.(2)锂离子迁移数:在室温下使用bruce-vincent-evans法计算锂离子迁移数(t

li+

),其中使用的测量电池为锂对锂对称电池,利用bio-logic vpm-300电化学工作站测量电池在极化前后的电流和交流阻抗,然后根据公式

111.计算得到电池的锂离子迁移数;其中,t

li+

为锂离子迁移数,i0和is分别在初始状态和稳态条件下电流值,r0和rs分别在初始和稳态条件下的电阻值,δv是恒定的直流极化电压(10mv)。

112.(3)容量保持率:用neware bts电池测试仪测试磷酸铁锂电池在0.7c下循环100圈下的容量保持率。池循环性能。

113.(4)倍率性能:用neware bts电池测试仪测试磷酸铁锂电池在不同倍率下的循环性能。

114.按照上述测试方法(1)对应用例1得到的钢对钢对称电池进行测试,得到的测试结果如图1所示,其中图1为应用例1得到的钢对钢对称电池的交流阻抗谱图,从图1可以看出应用例1得到的干片固态的阻抗值很小,通过计算得到其离子电导率为1.29ms cm-1

。

115.按照上述测试方法(2)对应用例9得到的锂对锂对称电池进行测试,测试得到应用例9得到的锂对锂对称电池的时间-电流图和极化前后的交流阻抗谱图分别如图2和图3所示;根据图2和图3计算得到,应用例9得到的锂对锂对称电池的锂离子迁移数为0.94。

116.根据上述测试方法(3)对应用例17得到的lifepo4固态电池进行测试,测试得到其容量保持率图如图4所示,从图4可以看出应用例17得到的lifepo4固态电池在0.7c下循环100圈后容量保持率为97.23%。

117.按照上述测试方法(4)对应用例17得到的lifepo4固态电池进行测试,的是得到其倍率性能如图5所示,从图5可以看出应用例17得到的lifepo4固态电池在4c的大倍率下仍具有很高的容量保持率。

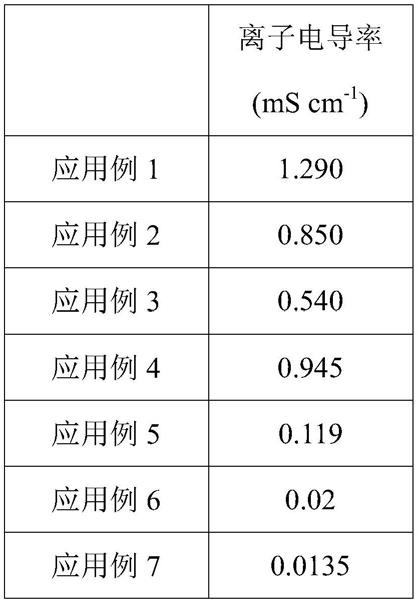

118.按照上述测试方法(1)对应用例1~8和对比应用例1~2得到的钢对钢对称电池进行测试,总结测试数据如表1所示:

119.表1

[0120][0121][0122]

按照上述测试方法(2)对应用例9~17和对比应用例3~4得到的锂对锂对称电池进行测试,总结测试数据如表2所示:

[0123]

表2

[0124] 离子迁移数应用例90.94应用例100.89应用例110.81应用例120.90应用例130.68应用例140.62应用例150.58应用例160.51对比应用例30.63对比应用例40.48

[0125]

按照上述测试方法(3)和(4)对应用例17~24和对比应用例5~6得到的lifepo4固态电池进行测试,总结测试数据如表3所示:

[0126]

表3

[0127][0128][0129]

结合表1、表2和表3可以看出:

[0130]

采用本发明提供的单离子导体聚合物固态电解质得到的钢对钢对称电池具有较高的离子电导率,具体而言,应用例1~8得到的钢对钢对称电池的离子电导率为0.0135~1.290ms cm-1

;采用本发明提供的单离子导体聚合物固态电解质得到的锂对锂对称电池具有较高的离子迁移数,具体而言,应用例9~16得到的锂对锂对称电池的离子迁移数为0.0135~0.94;采用本发明提供的单离子导体聚合物固态电解质得到的lifepo4固态电池具有优异的循环性能,具体而言,应用例17~24得到的lifepo4固态电池的容量保持率为79.6~97.23%。

[0131]

比较应用例1和对比应用例1~2,应用例9和对比应用例3~4以及比较应用例17和对比应用例5~6可以发现,采用只添加硼酸酯分子得到的单离子导体聚合物固态电解质制成的钢对钢对称电池(对比应用例1)的离子电导率很低,且制备得到的lifepo4固态电池(对比应用例5)循环性能测试的容量保持率仅为74.5%,相较于应用例1下降很多;而只添加甲基乙烯砜得到的单离子导体聚合物固态电解质制成的钢对钢对称电池(对比应用例2)的离子电导率虽然不低,但是制备得到的锂对锂对称电池9(对比应用例4)离子迁移数较低,进而且制备得到的lifepo4固态电池(对比应用例6)循环性能测试的容量保持率也不

高,为77.9%。

[0132]

进一步比较应用例1和应用例7~8,应用例9和应用例15~16以及比较应用例17和对比应用例23~24可以发现,甲基乙烯砜用量较低,会导致钢对钢对称电池的离子电导率较低,导致lifepo4固态电池循环性能有所下降;而硼酸酯分子用量较低会导致锂对锂对称电池离子迁移数较低,进而导致lifepo4固态电池循环性能同样有所下降。

[0133]

综上,只有选择甲基乙烯砜搭配硼酸酯分子作为阴离子受体,且优选在特定的比例内才能够得到循环性能和倍率性能优异的电池。

[0134]

申请人声明,本发明通过上述实施例来说明一种单离子导体聚合物固态电解质及其制备方法和应用,但本发明并不局限于上述实施例,即不意味着本发明必须依赖上述实施例才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明产品各原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1