一种电池负极的制备方法及锂电池与流程

1.本发明涉及电池技术领域,特别是涉及一种电池负极的制备方法及锂电池。

背景技术:

2.现有技术中电池负极的粘结剂体系较多。传统技术中,由于羧甲基纤维素(cmc)有助于负极浆料维持在合适的粘度,因此常用含有cmc的负极粘结剂体系,但是经过长期的应用后发现,若cmc比例过高会导致电池能量密度降低、电阻增大,相反地,若cmc比例过低则又会导致集流体和负极活性物质层脱落,因此,这一体系并非为优选体系。为了解决cmc带来的问题,另一种含有聚丙烯腈的负极粘结剂体系受到了研发人员的青睐,cn111816880b公开了一种聚丙烯腈粘结剂体系,聚丙烯腈同时具有增稠作用和粘结性能,这使得其作为粘结剂具有令人意外的效果,组成以聚丙烯腈为主体复配特定含量的聚丙烯酸、聚邻苯二甲酰胺能得到完整的负极粘结剂体系,极大提高了电池的性能。但是聚丙烯腈容易造成负极极片开裂,尤其在含量较高的情况下,开裂的风险较大。极片开裂不仅会造成极片报废,增加生产成本,降低生产效率,同时如果将开裂的极片制成电池,对电池的倍率、循环等性能都会产生负面影响。

3.为解决上述问题,现有的技术中大多采用添加有机溶剂的方式来改善涂布开裂,比如n-甲基吡咯烷酮,然而,有机溶剂的添加不仅会增加生产成本,而且对环境有一定的危害,并且如果在烘烤阶段不能完全将有机溶剂去除干净,对电池的电性能也有一定的影响。

4.综上所述,如何保证负极极片具有一定剥离强度且不容易开裂,成为本领域技术人员需要解决的技术问题。

技术实现要素:

5.本发明提供了一种电池负极的制备方法及锂电池,能够保证负极极片具有一定剥离强度且不容易开裂。

6.本发明提供了如下方案:

7.一方面,本发明提供了一种电池负极的制备方法,包括:

8.将第一浆料涂覆在集流体上形成第一涂层,所述第一浆料的原料包括第一粘结剂、导电剂和活性物质;

9.在所述第一涂层干结之前,在所述第一涂层上涂覆第二浆料形成第二涂层,所述第二浆料的原料包括第二粘结剂、导电剂和活性物质;

10.所述第一粘结剂包括聚丙烯腈,或50-75wt%聚丙烯腈和25-50wt%的聚丙烯酸、聚邻苯二甲酰胺、聚甲基丙烯酸酯中的一种或多种的混合物;

11.所述第二粘结剂包括聚丙烯酸和丁苯橡胶,且所述聚丙烯酸和所述丁苯橡胶的质量比为[0.5-1]。

[0012]

优选地,所述第一浆料和所述第二浆料的溶剂均为水性溶剂。

[0013]

优选地,所述第一浆料不包含n-甲基吡咯烷酮。

[0014]

可选地,所述第一浆料中所述第一粘结剂、导电剂和活性物质的质量分数分别为1-3%、0.5-3%和94-98%。

[0015]

可选地,所述第一涂层的厚度为所述电池负极厚度的20-30%。

[0016]

可选地,所述第二浆料中所述第二粘结剂、导电剂和活性物质的质量分数分别为1-1.5%、0.5-3%和95.5-98.5%。

[0017]

可选地,所述第一粘结剂在所述第一浆料中质量分数大于所述第二粘结剂在所述第二浆料中的质量分数。

[0018]

可选地,所述第一粘结剂和所述第二粘结剂的质量和在所述第一浆料和第二浆料的质量和中的占比小于预设阈值。

[0019]

另一方面,本发明还提供一种锂电池,包括:

[0020]

电池正极、电解质和所述的制备方法制备而成的电池负极。

[0021]

根据本发明提供的具体实施例,本发明公开了以下技术效果:

[0022]

本发明提供的电池负极的制备方法在集流体上先后涂覆第一涂层和第二涂层,且两层涂层一次性完成。具体地,在第一涂层未干结时涂覆第二涂层,第一涂层中的第一粘结剂和第二涂层中的第二粘结剂将第一涂层和第二涂层粘结,从而促进两个涂层之间结合得紧密性,且第一粘结剂利用了聚丙烯腈组合物的粘结性较高的优势能够保证负极极片具有优良的剥离强度,第二粘结剂的粘结性较低可以避免产品负极极片开裂。因此,本发明提供的制备方法所得到的电池负极具有一定剥离强度同时不容易开裂。

附图说明

[0023]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0024]

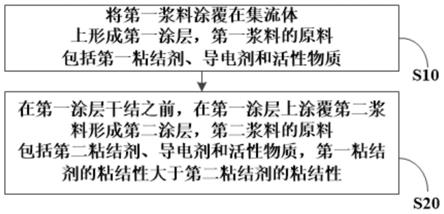

图1是本发明一个实施例提供的电池负极的制备方法的流程框图。

具体实施方式

[0025]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本发明保护的范围。

[0026]

图1是本发明一个实施例提供的电池负极的制备方法的流程框图。如图1所示,本发明提供了一种电池负极的制备方法,其一般性地包括:

[0027]

s10:将第一浆料涂覆在集流体上形成第一涂层,第一浆料的原料包括第一粘结剂、导电剂和活性物质;

[0028]

s20:在第一涂层干结之前,在第一涂层上涂覆第二浆料形成第二涂层,第二浆料的原料包括第二粘结剂、导电剂和活性物质;

[0029]

所述第一粘结剂包括聚丙烯腈,或50-75wt%聚丙烯腈和25-50wt%的聚丙烯酸、聚邻苯二甲酰胺、聚甲基丙烯酸酯中的一种或多种的混合物;

[0030]

所述第二粘结剂包括聚丙烯酸和丁苯橡胶,且所述聚丙烯酸和所述丁苯橡胶的质量比为[0.5-1],其中,聚丙烯酸起粘结和分散的双重作用,丁苯橡胶在第二涂层中是主流粘结剂,增强第二涂层的粘结强度。

[0031]

优选地,第一粘结剂中聚丙烯腈的质量含量为50-60wt%。

[0032]

其中,第一粘结剂采用粘结性较高的粘结剂,从而可以保证第一涂层的粘结强度。

[0033]

本实施例提供的电池负极的制备方法在集流体上先后涂覆第一涂层和第二涂层,且两层涂层一次性完成。具体地,在第一涂层未干结时涂覆第二涂层,第一涂层中的第一粘结剂和第二涂层中的第二粘结剂将第一涂层和第二涂层粘结,从而促进两个涂层之间结合得紧密性,且第一粘结剂利用了聚丙烯腈组合物的粘结性较高的优势能够保证负极极片具有优良的剥离强度,第二粘结剂的粘结性较低可以避免产品负极极片开裂。因此,本发明提供的制备方法通过在第一涂层未干结时涂覆第二涂层、以及粘结性较低的第二粘结剂来使得所得到的电池负极具有一定剥离强度同时不容易开裂。优选地,所述第一浆料和所述第二浆料的溶剂均为水性溶剂。

[0034]

作为一种实施方式,所述水性溶剂为水。

[0035]

优选地,所述第一浆料不包含n-甲基吡咯烷酮。

[0036]

由于聚丙烯腈容易开裂,因此,在实际生产过程中,往往会加入一定量的n-甲基吡咯烷酮来防止开裂,本技术通过设置多层负极,且主要由内层提供粘结强度,使得极片整体的开裂风险降低,在不添加n-甲基吡咯烷酮的基础上,可以有效提高聚丙烯腈的用量提高粘结强度。

[0037]

可以理解的是,不包括n-甲基吡咯烷酮的含义是不使用n-甲基吡咯烷酮作为额外添加剂。可以理解的是,作为杂质存在的n-甲基吡咯烷酮同样在本技术的保护范围之内。

[0038]

聚甲基丙烯酸酯由于具有长分子链,能与聚丙烯腈、聚丙烯酸形成分子间缠绕,提高粘结剂之间的相互作用,从而实现抑制负极膨胀的效果,本技术通过在第一涂料层中引入聚甲基丙烯酸酯,避免了第一涂料层的膨胀,有效调和第一涂层和第二涂层之间的兼容性问题,避免第一涂层由于膨胀而引起与第二涂层之间的剥离。

[0039]

进一步地,本发明提供的第一浆料和第二浆料中均不包括有机溶剂,不会增加生产成本,也不会对环境造成危害,更不会存在有机溶剂造成的电池性能的问题。也就是说,本发明中不使用有机溶剂,从涂布工艺的流程上优化,以解决负极极片开裂的问题。

[0040]

在一个具体的实施例中,第一粘结剂和第二粘结剂均为水性粘结剂,优选地,第一涂层和第二涂层的原料均还包括溶剂,更为优选地,溶剂包括去离子水。

[0041]

在一个具体的实施例中,第一浆料中第一粘结剂、导电剂和活性物质的质量分数分别为1-3%、0.5-3%和94-98%。

[0042]

具体地,第一粘结剂在第一浆料中的质量分数可以为1.1%、1.2%、1.3%、1.5%、1.8%、2.0%、2.1%、2.3%、2.5%、2.6%、2.8%或2.9%,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

[0043]

具体地,导电剂在第一浆料中的质量分数可以为0.6%、0.7%、0.8%、0.9%、1.0%、1.1%、1.2%、1.3%、1.5%、1.8%、2.0%、2.1%、2.3%、2.5%、2.6%、2.8%或2.9%,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

[0044]

具体地,活性物质在第一浆料中的质量分数可以为94.1%、94.5%、94.8%、95.0%、95.5%、95.8%、96.0%、96.5%、96.8%、97.0%或97.5%,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

[0045]

具体地,导电剂包括但不限于炭黑、导电石墨、碳纤维、碳纳米管、石墨烯及其混合导电浆料中的一种或几种。

[0046]

具体地,活性物质包含si集流体料、sn集流体料、si/c、sio/c、sn/c、si的卤化物、sn的卤化物、si合金、sn合金中的一种或几种。

[0047]

具体地,制备方法还包括第一浆料和第二浆料的制备。

[0048]

更为具体地,第一浆料的制备步骤包括:

[0049]

将第一粘结剂溶解与溶剂中,打浆形成悬浮液;

[0050]

向上述悬浮液中加入导电剂和活性物质形成第一浆料。

[0051]

更为具体地,第二浆料的制备步骤包括:

[0052]

将第二粘结剂溶解与溶剂中,打浆形成悬浮液;

[0053]

向上述悬浮液中加入导电剂和活性物质形成第二浆料。

[0054]

在一个具体的实施例中,第一粘结剂中聚丙烯腈的粘结性较高,能够保证负极具有剥离强度。聚丙烯腈烘干容易开裂,粘结性能比较强,所以放在第一涂层,第一涂层在没有烘干的情况下涂布第二涂层,解决目前聚丙烯腈容易开裂的问题。

[0055]

在一个具体的实施例中,第一涂层的厚度为电池负极厚度的20-30%,具体可以为21%、22%、23%、24%、25%、26%、27%、28%或29%,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

[0056]

在一个具体的实施例中,第二浆料中第二粘结剂、导电剂和活性物质的质量分数分别为1-1.5%、0.5-3%和95.5-98.5%。

[0057]

具体地,第二粘结剂在第二浆料中的质量分数为可以为1.1%、1.2%、1.3%或1.4%,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

[0058]

具体地,导电剂在第二浆料中的质量分数可以为0.6%、0.7%、0.8%、0.9%、1.0%、1.1%、1.2%、1.3%、1.5%、1.8%、2.0%、2.1%、2.3%、2.5%、2.6%、2.8%或2.9%,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

[0059]

具体地,活性物质在第二浆料中的质量分数可以为95.6%、95.8%、96.0%、96.5%、96.8%、97.0%、97.5%或98.0%,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值

[0060]

且第一粘结剂和第二粘结剂中均包含聚丙烯酸,有助于提升第一涂层和第二涂层之间的粘结强度。

[0061]

具体地,聚丙烯酸和丁苯橡胶的质量比可以为0.6、0.7、0.8或0.9,以及上述点值之间的具体点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

[0062]

在一个具体的实施例中,第一粘结剂在第一浆料中质量分数大于第二粘结剂在第二浆料中的质量分数,第一涂层中的第一粘结剂的比例较高可以保证电池负极的剥离强

度,第二涂层中第二粘结剂的比例较低可以提升整个负极体系的活性物质含量,且可以保证负极良好的柔软性,避免开裂。

[0063]

在一个具体的实施例中,第一粘结剂和第二粘结剂在电池负极中的质量分数小于预设阈值,更为具体地,预设阈值为1.2%。

[0064]

根据上述内容可知,本发明提供的制备工艺中所使用的原料不包括cmc,后续模切等其他工序过程中不会因为极片太脆能导致掉料掉粉等问题。

[0065]

集流体的种类及组成不受到具体的限制,可根据实际需求进行选择,作为一种示意性的举例,可以为铜箔。

[0066]

本发明还提供一种锂电池,其一般性地包括电池正极、电解质和采用上述的涂布方法制备而成的电池负极。

[0067]

具体地,正极包括正极集电体和正极活性物质。

[0068]

正极集流体可以促进电子在正电极与外部电路之间的流动。正极集电器可包括金属,例如金属箔,金属栅格或筛网,或金属网。例如,正极集流体可以由铝,不锈钢和/或镍或本领域技术人员已知的任何其他合适的导电材料形成。

[0069]

正极活性物质包括但不限于licoo2,limno2,linio2,livo2,lini1/3co1/3mn1/3o2、limn2o4,liti5o

12

、li(ni

0.5

mn

1.5

)o4、lifepo4、limnpo4、linipo4、licopo4或linbo3中的任意一种或至少两种的组合。其中,licoo2,limno2,linio2,livo2,lini1/3co1/3mn1/3o2具有岩盐层状结构,limn2o4,liti5o

12

、li(ni

0.5

mn

1.5

)o4具有尖晶石结构,lifepo4、limnpo4、linipo4、licopo4、linbo3具有橄榄石结构。在不违背本技术发明构思的基础上,任何已知的正极材料均能应用于本技术中。

[0070]

本发明提供的锂电池,可以应用于非水电解液体系锂电池,非水电解液包括锂盐和非水溶剂,为了防止电池内部发生短路,还必须包括隔膜,隔膜位于正极和负极之间以阻断电子在电池内部传输。所述非水溶剂包括但不限于碳酸亚乙酯(ec)、碳酸丙烯酯(pc)、碳酸二甲酯(dmc)、碳酸二乙酯(dec)、碳酸甲乙酯(emc)、碳酸乙酯、碳酸丁烯酯、γ-丁内酯、环丁砜、乙腈、1,2-二甲氧基乙烷、1,3-二甲氧基丙烷、二乙醚、四氢呋喃、2-甲基四氢呋喃中的一种或几种;锂盐包括lipf6、libf4、liclo4、liasf6、licf3so3、lin(cf3so2)2中的一种或几种;作为一种实施方式,非水电解液还可以包括其他各种添加剂,比如阻燃添加剂、过充保护添加剂等,所述添加剂是本领域中的公知常识,此处不再赘述。隔膜设置在正极和负极之间,具有电绝缘性能和液体保持性能。所述隔膜可以选自锂离子电池中所用的各种隔膜,如聚烯烃微多孔膜、聚丙烯、聚乙烯毡、玻璃纤维毡或超细玻璃纤维纸中的一种或几种。所述隔膜为本领域技术人员所公知,此处不再赘述。

[0071]

实施例1

[0072]

制备第一浆料:将聚丙烯腈倒入去离子水中,打浆混合30min,得到悬浮液;向悬浮液中加入导电剂和活性物质,搅拌3h得到第一浆料,其中,第一浆料的组分包括3wt%聚丙烯腈,其余为导电剂和活性物质;

[0073]

制备第二浆料:将聚丙烯腈和丁苯橡胶倒入去离子水中,打浆混合30min,得到悬浮液;向悬浮液中加入导电剂和活性物质,搅拌3h得到第一浆料,其中,第二浆料的组分包括0.5wt%聚丙烯腈和0.5wt%丁苯橡胶,其余为导电剂和活性物质;

[0074]

将第一浆料涂覆在集流体上形成第一涂层;

[0075]

在第一涂层干结之前,在第一涂层上涂覆第二浆料形成第二涂层,得到电池负极。

[0076]

实施例2

[0077]

制备第一浆料:将聚丙烯腈倒入去离子水中,打浆混合30min,得到悬浮液;向悬浮液中加入导电剂和活性物质,搅拌3h得到第一浆料,其中,第一浆料的组分包括1.5wt%聚丙烯腈,其余为导电剂和活性物质;

[0078]

制备第二浆料:将聚丙烯腈和丁苯橡胶倒入去离子水中,打浆混合30min,得到悬浮液;向悬浮液中加入导电剂和活性物质,搅拌3h得到第一浆料,其中,第二浆料的组分包括0.5wt%聚丙烯腈和0.5wt%丁苯橡胶,其余为导电剂和活性物质;

[0079]

将第一浆料涂覆在集流体上形成第一涂层;

[0080]

在第一涂层干结之前,在第一涂层上涂覆第二浆料形成第二涂层,得到电池负极。

[0081]

实施例3

[0082]

制备第一浆料:将聚丙烯腈、聚丙烯酸和聚甲基丙烯酸酯倒入去离子水中,打浆混合30min,得到悬浮液;向悬浮液中加入导电剂和活性物质,搅拌3h得到第一浆料,其中,第一浆料的组分包括2.1wt%聚丙烯腈、0.6wt%聚丙烯酸和0.3wt%聚甲基丙烯酸酯,其余为导电剂和活性物质;

[0083]

制备第二浆料:,将聚丙烯腈和丁苯橡胶倒入去离子水中,打浆混合30min,得到悬浮液;向悬浮液中加入导电剂和活性物质,搅拌3h得到第一浆料,其中,第二浆料的组分包括0.5wt%聚丙烯腈和0.5wt%丁苯橡胶,其余为导电剂和活性物质;

[0084]

将第一浆料涂覆在集流体上形成第一涂层;

[0085]

在第一涂层干结之前,在第一涂层上涂覆第二浆料形成第二涂层,得到电池负极。

[0086]

实施例4

[0087]

制备第一浆料:将聚丙烯腈、聚丙烯酸和聚邻苯二甲酰胺倒入去离子水中,打浆混合30min,得到悬浮液;向悬浮液中加入导电剂和活性物质,搅拌3h得到第一浆料,其中,第一浆料的组分包括2.1wt%聚丙烯腈、0.6wt%聚丙烯酸和0.3wt%聚邻苯二甲酰胺,其余为导电剂和活性物质;

[0088]

制备第二浆料:将聚丙烯腈和丁苯橡胶倒入去离子水中,打浆混合30min,得到悬浮液;向悬浮液中加入导电剂和活性物质,搅拌3h得到第一浆料,其中,第二浆料的组分包括0.5wt%聚丙烯腈和0.5wt%丁苯橡胶,其余为导电剂和活性物质;

[0089]

将第一浆料涂覆在集流体上形成第一涂层;

[0090]

在第一涂层干结之前,在第一涂层上涂覆第二浆料形成第二涂层,得到电池负极。

[0091]

对比例1

[0092]

制备浆料:将聚丙烯腈倒入去离子水中,打浆混合30min,得到悬浮液;向悬浮液中加入导电剂和活性物质,搅拌3h得到浆料,其中,浆料的组分包括3wt%聚丙烯腈,其余为导电剂和活性物质;

[0093]

将浆料涂覆在集流体上形成涂层,得到电池负极。

[0094]

对比例2

[0095]

制备浆料:将聚丙烯腈和聚邻苯二甲酰胺倒入去离子水中,打浆混合30min,得到悬浮液;向悬浮液中加入导电剂和活性物质,搅拌3h得到浆料,其中,浆料的组分包括0.7wt%聚丙烯腈和0.3wt%聚邻苯二甲酰胺,其余为导电剂和活性物质;

[0096]

将浆料涂覆在集流体上形成涂层,得到电池负极。

[0097]

对比例3

[0098]

制备浆料:将聚丙烯腈和丁苯橡胶倒入去离子水中,打浆混合30min,得到悬浮液;向悬浮液中加入导电剂和活性物质,搅拌3h得到浆料,其中,浆料的组分包括1.5wt%聚丙烯腈和1.5wt%丁苯橡胶,其余为导电剂和活性物质;

[0099]

将浆料涂覆在集流体上形成涂层,得到电池负极。

[0100]

对比例4

[0101]

制备浆料:将聚丙烯腈倒入去离子水中,打浆混合30min,得到悬浮液;向悬浮液中加入导电剂和活性物质,搅拌3h得到浆料,其中,浆料的组分包括1wt%聚丙烯腈,其余为导电剂和活性物质;

[0102]

将浆料涂覆在集流体上形成涂层,得到电池负极。

[0103]

对比例5

[0104]

与实施例1的区别仅在于:在第一涂层干结之后,在第一涂层上涂覆第二浆料形成第二涂层,得到电池负极。

[0105]

上述所有实施例和对比例中的导电剂均为super-p,活性物质均为石墨,集流体均为铜箔。

[0106]

测试方法和条件

[0107]

1、剥离强度的测试方法:

[0108]

①

先用平板切纸刀将电池负极裁剪成长度为170mm,宽度分别为20mm的长条状,再用无尘纸将无刻度钢板尺擦拭干净,不留污渍和灰尘;

[0109]

②

其次将宽25mm的双面胶贴在无刻度钢板尺上,长度为70mm,位置居中;

[0110]

③

接着将测试样品粘贴在双面胶上,端面平齐,用直径84mm、高45mm的压轮(2kg)在极片表面来回辊压3次;

[0111]

④

将实验样品中负极片自由端翻折180

°

后,夹在拉力测试仪的上夹具上,无刻度钢板尺夹在下夹持器上,在22~28℃、湿度小于25%的条件下,制取若干20mm宽的负极片,极片拉伸速度为200mm/min,测试取拉伸25~80mm(拉伸总距离100mm)的平均值,对电池负极进行剥离,待极片集流体和涂层完全分离时,读取极片涂层剥离强度的测试结果。

[0112]

2、常温循环测试的方法:

[0113]

①

在常温下以1c或规定电流进行充电至终止电压,截止电流0.05c,静置30min;

[0114]

②

以1c进行放电至放电终压,记录放电容量,静置30min;

[0115]

③

循环

①

~

②

。

[0116]

测试结果见表1:

[0117]

表1

[0118] 是否开裂循环性能(500周)剥离强度(n/m)实施例1否94.0%20.0实施例2否96.0%15.3实施例3否94.5%16.8实施例4否93.0%16.2对比例1开裂

‑‑

对比例2否95.0%12.3对比例3否95.0%12.0对比例4否95.0%9.3对比例5开裂

‑‑

[0119]

对比实施例1和对比例5可以发现,采用在第一涂层干结之前涂覆第二浆料可以有效避免电池负极开裂;对比实施例1和对比例1,通过设置多层负极,在第一粘结剂层聚丙烯腈含量较高时,依然不会出现开裂。对比实施例1和其他实施例(对比例)发现,聚丙烯酸、聚邻苯二甲酰胺、聚甲基丙烯酸酯的引入能提升负极的粘结强度和循环性能,说明聚丙烯腈、聚邻苯二甲酰胺、聚甲基丙烯酸酯、聚丙烯酸之间存在强相互作用,对电池性能的提升有显著效果。同时,实施例3-4也证实了相应体系可以一定程度上替代实施例1的纯聚丙烯腈;对比实施例3和4发现,聚邻苯二甲酰胺和聚甲基丙烯酸甲酯均能一定程度上促进聚丙烯腈和聚丙烯酸体系的循环性能,这是由于聚邻苯二甲酰胺和聚甲基丙烯酸甲酯聚能有效抑制第一涂层的膨胀,使得膨胀率更大的第一涂层的膨胀率降低,由此提高第一涂层和第二涂层之间的兼容性。与聚邻苯二甲酰胺相比,聚甲基丙烯酸酯有利于提升电池的循环性能和负极的剥离强度,同时,在第一涂层和第二涂层中同时设置聚丙烯酸,能有效提高相邻两层的粘结强度。

[0120]

以上对本发明所提供的技术方案,进行了详细介绍,本文中应用了具体个例对本发明的结构及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1