一种基于铁氧体的薄膜微波耦合片负载的制作方法

1.本发明涉及微波技术领域,具体涉及一种基于铁氧体基材的薄膜微波耦合片负载。

背景技术:

2.在微波系统中,往往需将一路微波功率按比例分成几路,这就是功率分配问题。实现这一功能的元件称为功率分配元器件即耦合器,随着光纤通信、移动通信、卫星通讯等向着更高的工作频段发展,耦合器在微波系统中担任着不可或缺的角色,其性能将直接影响系统的性能和稳定性。在无源器件隔离器中,所需用到的耦合器的耦合端通常需要接有负载。

3.目前业内通常在腔体内部焊接片式电阻作为负载,而当频率段到达8g时,各项指标会因内部焊接电阻而下降,而市面上现有外置负载体积过大成本太高已不能满足雷达和通信系统对隔离器小型化的需求,将负载与耦合器一体化集成,可以有效的减小系统所需体积,同时在高工作频率和较宽的带宽具有低驻波比、低插损、低波动的优异电性能,同时上述耦合片负载采用薄膜溅射的工艺,主要包括激光打孔、清洗、溅射、覆胶、光刻、电镀、去胶、刻蚀和调阻等9个工艺步骤,相较传统厚膜印刷工艺,产品一致性稳定性更高,线路更加均匀信号传输损耗大大减小,耦合精度大大提高,目前市场上传统厚膜印刷在较宽带宽下耦合精度少数能达到

±

0.7db,满足不了

±

0.4db的需求。同时上述耦合片负载采用过孔溅射方式接地,与传统的侧边厚膜印刷接地相比,在产品平整度上有非常明显的改善,同时工艺简单,便于生产。

技术实现要素:

4.本发明的目的在于提供一种大功率的基于铁氧体的薄膜微波耦合片负载,以解决目前微带隔离器大尺寸、耦合精度不高、工艺复杂的问题。

5.本发明是通过以下技术方案实现的:

6.一种基于铁氧体的薄膜微波耦合片负载,包括铁氧体基材,所述铁氧体基材具有第一端部和第二端部,所述铁氧体基材的正面具有输入端口、输出端口、耦合端口、耦合端电阻、第一导线以及第二导线,所述输入端口和输出端口分别设置在第一端部的两侧,所述输入端口与所述输出端口之间连接有第一导线,所述耦合端口设置于所述第二端部,并且与所述输入端口位于同一侧,所述耦合端电阻位于所述第二端部的另一侧;所述耦合端口与所述耦合端电阻一端之间连接有第二导线,所述耦合端电阻另一端接地。

7.进一步地,所述第一导线沿着所述铁氧体基材的宽度方向依次具有第一段、中间段与第二段,其中第一段与第二段对称设置在中间段两侧,并且所述中间段的宽度小于所述第一段或第二段的宽度;所述第二导线在耦合端口与耦合端电阻之间呈“s”状延伸。

8.进一步地,所述耦合端电阻与所述第二端部的边缘之间还具有接地线,所述耦合端电阻另一端通过所述接地线接地。

9.进一步地,所述铁氧体基材背面形成金属化,所述第二端部的边缘具有金属化通孔,所述接地线通过所述金属化通孔与所述背面导通。

10.进一步地,所述输入端口、输出端口、耦合端口、耦合端电阻、第一导线、第二导线以及接地线均通过真空溅射工艺形成,再通过覆胶、光刻、电镀、去胶、刻蚀工艺得到相应的图案。

11.进一步地,所述背面的金属化和所述金属化通孔均通过真空溅射形成。

12.进一步地,所述耦合端电阻通过激光调阻,调阻后所述耦合端电阻阻抗为50

±

1ω。

13.进一步地,所述铁氧体基材在真空溅射前先进行抛光。

14.进一步地,所述金属化通孔先通过激光打孔及清洗工艺,再进行真空溅射形成。

15.一种制造上述任一项基于铁氧体的薄膜微波耦合片负载的方法,其特征在于:所述方法包括以下步骤:

16.提供铁氧体基材,对所述铁氧体基材进行抛光;

17.在所述铁氧体基材背面通过真空溅射并形成金属化,在所述铁氧体基材正面通过真空溅射并形成各层金属层;

18.在铁氧体基材正面依次通过覆胶、光刻、电镀、去胶、刻蚀工艺得到输入端口、输出端口、耦合端口、耦合端电阻、第一导线、第二导线和接地线;

19.在所述第二端部的边缘激光打孔并清洗,再通过真空溅射形成金属化通孔;

20.所述接地线通过所述金属化通孔与所述铁氧体基材的背面导通,联通整个电路。

21.本发明的有益效果是:本发明通过将耦合器与负载一体化并使用铁氧体作为基材大大减小了器件的体积,便于集成。过孔溅射接地避免了传统厚膜接地及金丝键合的复杂工艺,提高生产效率。

22.本发明可有效分配功率信号的传输,并且大大提高产品一致性稳定性,表面平整度,耦合精度,能够很好的进行微波调节作业,可广泛应用于各通信设备领域隔离器、环形器等微波产品的生产。

附图说明

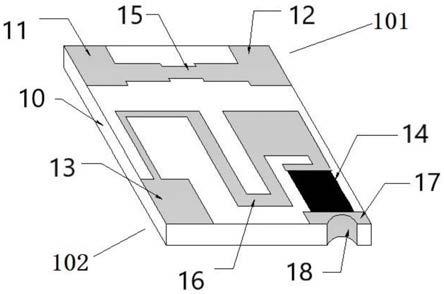

23.图1是本发明一实施例的铁氧体基薄膜微波负载的结构示意图。

24.附图标记说明:10—铁氧体基材;11—输入端口;12—输出端口;13—耦合端口;14—耦合端电阻;15—第一导线;16—第二导线;17—接地线;18—金属化通孔;101-第一端部;102-第二端部。

具体实施方式

25.下面将结合实施例来详细说明本发明的实施方式,所举实施例只用于解释本发明,并非用于限定本发明的范围。

26.参照图1,根据本发明的实施例的一种铁氧体的薄膜微波耦合片负载,包括铁氧体基材10,所述铁氧体基材10具有第一端部101和第二端部102,所述铁氧体基材10的正面具有输入端口11、输出端口12、耦合端口13、耦合端电阻14、第一导线15以及第二导线16,所述输入端口11和输出端口12分别设置在第一端部101的两侧,所述输入端口11与所述输出端

口12之间连接有第一导线15,所述耦合端口13设置于所述第二端部102,并且与所述输入端口11位于同一侧,所述耦合端电阻13位于所述第二端部102的另一侧;所述耦合端口13与所述耦合端电阻14一端之间连接有第二导线16,所述耦合端电阻14另一端接地。

27.所述第一导线15沿着所述铁氧体基材10的宽度方向依次具有第一段、中间段和第二段,其中第一段与第二段对称设置在中间段两侧,并且所述中间段的宽度小于所述第一段或第二段的宽度;所述第二导线16在耦合端口13与耦合端电阻14之间呈“s”状延伸,第二导线16依次具有第一、第二、第三、第四、第五、第六、第七折线段,相邻的折线段之间的夹角为直角,其中第一、第二折线段宽度相等,且小于第三至第五折线段的宽度,第七折线段内设有切槽。

28.所述耦合端电阻14与所述第二端部102的边缘之间还具有接地线17,所述耦合端电阻14另一端通过所述接地线17接地。

29.所述铁氧体基材10的背面形成金属化,所述第二端部102的边缘具有金属化通孔18,所述接地线17通过金属化通孔18与所述背面导通,连通整个电路。通过将耦合器与负载一体化并使用铁氧体作为基材大大减小了器件的体积,便于集成。

30.本发明所述输入端口11、输出端口12、耦合端口13、耦合端电阻14、第一导线15、第二导线16以及接地线17均通过真空溅射工艺形成,再通过覆胶、光刻、电镀、去胶、刻蚀工艺得到相应的图案。

31.所述背面的金属化和所述金属化通孔18也通过真空溅射形成,过孔溅射接地避免了传统厚膜接地及金丝键合的复杂工艺,提高生产效率。

32.所述耦合端电阻14通过激光调阻,l型调阻方式得到对应的阻值,大大缩减生产时间,提高生产效率。

33.所述铁氧体基材10为经过抛光的铁氧体基材,因为铁氧体在未抛光前,表面较为粗糙,难以形成均匀连续的膜层,甚至会出现断层,导致膜层在铁氧体基片的结合力较低,无法满足金丝键合或焊接的要求,因此本发明的铁氧体基材10在真空溅射前先进行抛光。

34.本发明所述铁氧体基材的第二端部102边缘的金属化通孔18,通过激光打孔及清洗工艺形成,有效解决了传统厚膜接地导致产品不平整的问题,同时简化了工序。

35.一种制造基于铁氧体的薄膜微波耦合片负载的方法,其特征在于:所述方法包括以下步骤:

36.提供铁氧体基材10,对所述铁氧体基材10进行抛光;

37.在所述铁氧体基材10背面通过真空溅射并形成金属化,在所述铁氧体基材10正面通过真空溅射并形成各层金属层;

38.在铁氧体基材10正面依次通过覆胶、光刻、电镀、去胶、刻蚀工艺得到输入端口11、输出端口12、耦合端口13、耦合端电阻14、第一导线15、第二导线16和接地线17;

39.在所述第二端部102的边缘激光打孔并清洗,再通过真空溅射形成金属化通孔18;

40.所述接地线17通过所述金属化通孔18与所述铁氧体基材10的背面导通,联通整个电路。

41.本发明的铁氧体基材薄膜微波耦合片负载可有效分配功率信号的传输,并且真空溅射的薄膜工艺相对于厚膜工艺可以大大提高产品一致性稳定性,表面平整度,耦合精度,能够很好的进行微波调节作业,可广泛应用于各通信设备领域隔离器、环形器等微波产品

的生产。

42.本领域的技术人员可以明确,在不脱离本发明的总体精神以及构思的情形下,可以做出对于以上实施例的各种变型。其均落入本发明的保护范围之内。本发明的保护方案以本发明所附的权利要求书为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1