电子组件及其制造方法与流程

电子组件及其制造方法

1.本技术要求于2020年11月16日在韩国知识产权局提交的第10-2020-0153127号韩国专利申请的优先权的权益,所述韩国专利申请的公开内容通过引用被全部包含于此。

技术领域

2.本公开涉及一种电子组件及其制造方法。

背景技术:

3.在电子组件中,多层陶瓷电容器(mlcc)可以是一种安装在各种电子产品(诸如,包括液晶显示器(lcd)的成像装置、计算机、智能电话和移动电话)的印刷电路板上并且进行充电或放电的片式电容器。

4.由于多层电容器可具有小尺寸和高电容并且可易于安装,因此多层电容器可用作各种电子装置的组件。近来,由于电子装置的组件已被小型化,因此对多层电容器的小型化和高电容的需求已增大。

5.多层电容器可包括多个介电层和多个内电极,且介电层介于多个内电极之间。

技术实现要素:

6.根据本公开的一个方面,锡(sn)可用作添加剂以改善内电极的特性。添加到内电极的锡可改善可靠性(例如,内电极的连接性和高温负载寿命)。然而,锡可能从内电极扩散到介电层,并且扩散到介电层中的锡可能与介电层中包括的氧反应,这可能导致电容减小。

7.本公开的一方面在于提供一种具有改善的可靠性的电子组件。

8.本公开的另一方面在于提供一种制造具有改善的可靠性的电子组件的方法。

9.根据本公开的一方面,一种电子组件包括:主体,包括多个介电层和多个内电极,且所述介电层介于所述多个内电极之间;以及外电极,设置在所述主体上,并且连接到所述内电极。所述多个内电极中的至少一个内电极包括镍和合金金属,所述合金金属包括锡和铝。所述多个内电极中的所述至少一个内电极包括内电极芯和内电极盖,所述内电极芯包括彼此相对的第一表面和第二表面,所述内电极盖设置在所述内电极芯的所述第一表面和所述内电极芯的所述第二表面上。所述内电极盖包括包含镍和铝的合金的第一合金区域。

10.根据本公开的另一方面,一种电子组件包括:主体,包括多个介电层和多个内电极,且所述介电层介于所述多个内电极之间;以及外电极,设置在所述主体上,并且连接到所述内电极。所述多个内电极中的至少一个内电极包括镍和合金金属,所述合金金属包括锡和铝。所述多个内电极中的所述至少一个内电极包括内电极芯和内电极盖,所述内电极芯包括彼此相对的第一表面和第二表面,所述内电极盖设置在所述内电极芯的所述第一表面和所述内电极芯的所述第二表面上。所述内电极盖包括第一合金区域和第二合金区域,所述第一合金区域包括镍和铝的合金,所述第二合金区域包括镍和锡的合金。所述第一合金区域的覆盖所述内电极芯的所述第一表面的面积大于所述第二合金区域的覆盖所述内电极芯的所述第一表面的面积。

11.根据本公开的另一方面,一种制造电子组件的方法包括:形成未烧结的主体,所述未烧结的主体包括多个未烧结的介电层和多个未烧结的内电极,所述未烧结的内电极通过将包括镍和合金金属的导电膏涂覆到所述未烧结的介电层来形成;以及通过烧制所述未烧结的主体来形成烧制的主体和烧制的内电极。所述内电极包括内电极芯和内电极盖,所述内电极芯包括彼此相对的第一表面和第二表面,所述内电极盖设置在所述内电极芯的所述第一表面和所述内电极芯的所述第二表面上。所述合金金属包括铝和锡。所述内电极芯是由镍形成的烧制电极。所述内电极盖包括包含镍和铝的合金的第一合金区域。

附图说明

12.通过结合附图以及以下具体实施方式,本公开的以上和其他方面、特征和优点将被更清楚地理解,在附图中:

13.通过以下结合引出的附图以及具体实施方式,本公开的以上和其它方面、特征和优点将被更清楚地理解,在附图中:

14.图1是示出根据本公开的示例实施例的电子组件的立体图;

15.图2是示出图1中的电子组件的分解立体图;

16.图3是示出图1中的电子组件的主体的分解立体图;

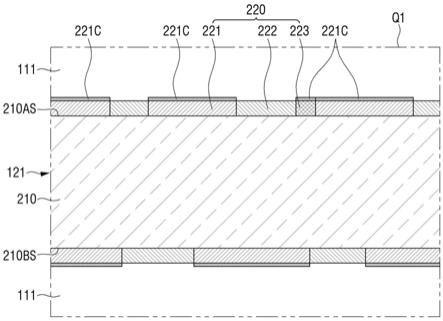

17.图4是沿着图1中的线iv-iv截取的截面图;

18.图5是示出图4中的区域q1的放大截面图;

19.图6是示出图4中的区域q2的放大截面图;

20.图7是示出根据另一示例实施例的电子组件的截面图;

21.图8是示出根据另一示例实施例的电子组件的截面图;

22.图9是示出根据示例实施例的制造电子组件的方法的流程图;以及

23.图10是示出图9中的工艺s320的示图。

具体实施方式

24.在下文中,将参照附图如下描述本公开的实施例。

25.然而,本公开可以以许多不同的形式举例说明,并且不应解释为限于在此阐述的具体实施例。更确切地说,提供这些实施例使得本公开将是彻底的和完整的,并且将向本领域技术人员充分地传达本公开的范围。因此,为了清楚描述,可夸大附图中的要素的形状和尺寸,并且在附图中,由相同的附图标记指示的要素是相同的要素。

26.要素或层被称为设置在另一要素或层“上”的构造可包括其他要素或其他层介于它们之间的构造以及所述要素或所述层直接设置在所述另一要素或所述另一层上的构造。要素或层被称为“直接在”另一要素或层“上”的构造表示没有其他要素或层插入它们之间。

27.空间相对术语“下方”、“下面”、“下部”、“上方”和“上部”可用于容易地描述要素之间的相互关系。空间相对术语可除了包括附图中示出的方向之外还包括要素在使用或操作时的不同方向。例如,当附图中示出的要素被翻转时,则被描述为在另一要素“下方”或“下面”的要素可被放置在所述另一要素“上方”。因此,示例术语“下方”可包括下方和上方两个方向。要素可以以其他方式定位,并可相应地根据定位来解释空间相对术语。

28.术语“第一”、“第二”等可用于描述各个要素和/或部分,要素和/或部分不限于这

些术语。这些术语仅用于将一个要素或部分与另一要素或部分区分开。因此,在示例实施例中,下面提到的第一要素或第一部分可以是第二要素或第二部分。

29.图1是示出根据示例实施例的电子组件的立体图。图2是示出图1中的电子组件的分解立体图。图3是示出图1中的电子组件的主体的分解立体图。图4是沿着图1中的线iv-iv截取的截面图。

30.参照图1、图2和图4,示例实施例中的电子组件100可包括主体(或陶瓷主体)110、第一外电极161和第二外电极162。

31.主体110可具有例如六面体形状。例如,如图2中所示,主体110可包括六个表面m1、m2、f1、f2、c1和c2。第一表面m1和第二表面m2可在第三方向t上(或在主体110的厚度方向上)彼此相对。当电子组件100安装在基板上时,第一表面m1或第二表面m2可以是安装在基板上的表面(安装表面)。第三表面f1和第四表面f2可在第二方向w上(或在主体110的宽度方向上)彼此相对。第三表面f1和第四表面f2可连接到第一表面m1和第二表面m2。第五表面c1和第六表面c2可在第一方向l上(或在主体110的长度方向上)彼此相对。第五表面c1和第六表面c2可连接到第一表面m1、第二表面m2、第三表面f1和第四表面f2。

32.如图3中所示,主体110可包括多个介电层111、多个第一内电极121和多个第二内电极122。换言之,可层叠多个介电层111,并且可交替地设置多个第一内电极121和多个第二内电极122,且介电层111介于第一内电极121与第二内电极122之间。

33.多个介电层111可处于烧结状态,并且可被一体化,使得相邻层之间的边界可不容易区分。

34.介电层111可包括具有高介电常数的陶瓷材料,并且可包括例如钛酸钡(batio3)粉末或钛酸锶(srtio3)粉末,但是其示例实施例不限于此。换言之,可使用任何可获得足够静电电容的材料。此外,还可选择性地将陶瓷添加剂、有机溶剂、增塑剂、粘合剂(例如,有机粘合剂)和分散剂与陶瓷粉末一起添加,作为用于介电层111的材料。陶瓷添加剂可包括过渡金属氧化物或渡金属碳化物、稀土元素、镁(mg)或铝(al),但陶瓷添加剂的示例不限于此。

35.多个第一内电极121可在第三方向t上(或在主体110的厚度方向上)与多个第二内电极122叠置,并且叠置区域可与电容器的电容的形成有关。

36.第一内电极121可包括第一表面121as以及在第三方向t上与第一表面121as相对的第二表面121bs。第一内电极121的第一表面121as可比第一内电极121的第二表面121bs更邻近主体110的第二表面m2。第一内电极121的第一表面121as和第二表面121bs可与介电层111相对。

37.第二内电极122可包括第一表面122as以及在第三方向t上与第一表面122as相对的第二表面122bs。第二内电极122的第一表面122as可比第二内电极122的第二表面122bs更邻近主体110的第二表面m2。第二内电极122的第一表面122as和第二表面122bs可与介电层111相对。

38.第一内电极121和第二内电极122可包括镍(ni)(作为主要成分),并且可包括如下的添加剂。

39.为了改善内电极121和122的可靠性,内电极121和122可包括熔点低于镍(ni)的熔点的合金金属(作为添加剂)。合金金属可包括锡(sn)和铝(al)。当包括在内电极121和122

中的镍(ni)的重量为100重量份时,包括在内电极121和122中的合金金属的重量可大于等于0.1重量份且小于等于15重量份。换言之,基于100重量%的镍,内电极121和122中可包括量为大于等于0.1重量%且小于等于15重量%的合金金属。

40.此外,内电极121和122还可包括从包括铜(cu)、银(ag)、铅(pb)、铂(pt)、铑(rh)、铱(ir)、钌(ru)、锇(os)、铟(in)、镓(ga)、锌(zn)和铋(bi)的组中选择的至少一种材料,但是其示例实施例不限于此。此外,为了使内电极121和122的界面获得均匀的组成,内电极121和122还可包括从包括钡(ba)、镁(mg)、镝(dy)和钛(ti)的组中选择的至少一种材料。

41.如图4中所示,多个第一内电极121可暴露于第五表面c1(或者,与第五表面c1接触或从第五表面c1延伸),并且可电连接到第一外电极161。多个第二内电极122可暴露于第六表面c2(或者,与第六表面c2接触或从第六表面c2延伸),并且可电连接到第二外电极162。当向第一外电极161和第二外电极162施加电压时,电荷可在彼此相对的第一内电极121与第二内电极122之间累积。

42.主体110还可包括下覆盖层113,下覆盖层113设置在多个第一内电极121和多个第二内电极122中的最下内电极的下方。此外,主体110还可包括上覆盖层112,上覆盖层112设置在多个第一内电极121和多个第二内电极122中的最上内电极的上方。下覆盖层113和上覆盖层112可与多个介电层111一起烧结,并且可一体化,使得相邻层之间的边界可不容易区分。

43.下覆盖层113和上覆盖层112可通过在第三方向t上(例如,在主体110的厚度方向上)层叠单个介电层或者两个或更多个介电层来形成。下覆盖层113和上覆盖层112可防止物理应力/化学应力对第一内电极121和第二内电极122的损坏。此外,为了消除安装方向性,下覆盖层113的厚度tl和上覆盖层112的厚度th可被构造为相同,但是其示例实施例不限于此。下覆盖层113或上覆盖层112可具有与介电层111的材料和构造相同的材料和构造,但是其示例实施例不限于此。

44.主体110的形状和尺寸、层叠的介电层111的数量、层叠的第一内电极121的数量/层叠的第二内电极122的数量、下覆盖层113的厚度tl/上覆盖层112的厚度th可改变,而不限于附图中示出的示例。

45.再次参照图1、图2和图4,第一外电极161可包括第一连接部161a、第一安装部161b和第一侧部161c。第一连接部161a可设置在主体110的第五表面c1上,并且可连接到暴露于第五表面c1的多个第一内电极121。第一安装部161b可从第一连接部161a延伸到主体110的第一表面m1和第二表面m2。第一侧部161c可从第一连接部161a延伸到主体110的第三表面f1和第四表面f2。换言之,第一安装部161b可平行于第一内电极121,并且第一侧部161c可垂直于第一内电极121。

46.设置在主体110的第一表面m1上的第一安装部161b与设置在主体110的第二表面m2上的第一安装部161b可在第三方向t上彼此对称。例如,设置在主体110的第一表面m1上的第一安装部161b的在第一方向l(或第二方向w)上的长度可与设置在主体110的第二表面m2上的第一安装部161b的在第一方向l(或第二方向w)上的长度相同。

47.类似地,设置在主体110的第三表面f1上的第一侧部161c与设置在主体110的第四表面f2上的第一侧部161c可在第二方向w上彼此对称。换言之,设置在主体110的第三表面f1上的第一侧部161c的在第一方向l(或第三方向t)上的长度可与设置在主体110的第四表

面f2上的第一侧部161c的在第一方向l(或第三方向t)上的长度相同。

48.类似地,第二外电极162可包括第二连接部162a、第二安装部162b和第二侧部162c。第二连接部162a可设置在主体110的第六表面c2上,并且可连接到暴露于第六表面c2的多个第二内电极122。第二安装部162b可从第二连接部162a延伸到主体110的第一表面m1和第二表面m2。第二侧部162c可从第二连接部162a延伸到主体110的第三表面f1和第四表面f2。换言之,第二安装部162b可平行于第二内电极122,并且第二侧部162c可垂直于第二内电极122。

49.设置在主体110的第一表面m1上的第二安装部162b与设置在主体110的第二表面m2上的第二安装部162b可在第三方向t上彼此对称。设置在主体110的第三表面f1上的第二侧部162c与设置在主体110的第四表面f2上的第二侧部162c可在第二方向w上彼此对称。

50.如上所述,形成在主体110的第一表面m1上的第一安装部161b/第二安装部162b可与形成在主体110的第二表面m2上的第一安装部161b/第二安装部162b对称,并且下覆盖层113的厚度tl和上覆盖层112的厚度th可相同。因此,当电子组件100安装在基板上时,可消除安装方向性。换言之,主体110的第一表面m1可安装为与基板相对,或者主体110的第二表面m2可安装为与基板相对。

51.第一外电极161的第一连接部161a、第一安装部161b和第一侧部161c可通过相同工艺(或单个工艺)形成,并且第一连接部161a的厚度、第一安装部161b的厚度和第一侧部161c的厚度可基本相同。第一连接部161a的厚度、第一安装部161b的厚度和第一侧部161c的厚度是指平均厚度。表述“厚度可相同”可指示厚度完全相同的示例或厚度由于工艺误差而略微不同的示例。

52.第一连接部161a和第一侧部161c可彼此一体地连接。第一连接部161a可在没有媒介的情况下直接连接到第一侧部161c。类似地,第一连接部161a和第一安装部161b可彼此一体地连接,并且第一侧部161c和第一安装部161b可彼此一体地连接。可选地,第一连接部161a、第一安装部161b和第一侧部161c中的至少两个可一体地连接。可选地,第一连接部161a、第一安装部161b和第一侧部161c中的至少两个可彼此直接接触。

53.类似地,第二外电极162的第二连接部162a的厚度、第二安装部162b的厚度和第二侧部162c的厚度可基本相同。此外,第二连接部162a、第二安装部162b和第二侧部162c中的至少两个可彼此一体地连接。可选地,第二连接部162a、第二安装部162b和第二侧部162c中的至少两个可彼此直接接触。

54.主体110的一端可设置在第一内部空间is1中,并且主体110的另一端可设置在第二内部空间is2中。

55.第一外电极161可限定第一内部空间is1。第一内部空间is1可由第一连接部161a以及从第一连接部161a延伸的第一安装部161b和第一侧部161c确定。由第一连接部161a、第一安装部161b和第一侧部161c围绕的空间可被构造为第一内部空间is1。具体地,第一连接部161a可具有矩形形状,第一安装部161b/第一侧部161c可从具有矩形形状的第一连接部161a的相应的侧边垂直地弯折,并且可朝向第二外电极162延伸。

56.第二外电极162可限定第二内部空间is2。第二内部空间is2可由第二连接部162a以及从第二连接部162a延伸的第二安装部162b和第二侧部162c确定。由第二连接部162a、第二安装部162b和第二侧部162c围绕的空间可被构造为第二内部空间is2。具体地,第二连

接部162a可具有矩形形状,第二安装部162b/第二侧部162c可从具有矩形形状的第二连接部162a的相应的侧边垂直地弯折,并且可朝向第一外电极161延伸。

57.此外,第一外电极161和第二外电极162可被构造为以主体110的中央部分为中心对称。

58.例如,第一外电极161的设置在主体110的第一表面m1上的第一安装部161b与第二外电极162的设置在主体110的第一表面m1上的第二安装部162b可在第一方向l上彼此对称。此外,第一外电极161的设置在主体110的第三表面f1上的第一侧部161c与第二外电极162的设置在主体110的第三表面f1上的第二侧部162c可在第一方向l上彼此对称。此外,第一外电极161的设置在主体110的第五表面c1上的第一连接部161a与第二外电极162的设置在主体110的第六表面c2上的第二连接部162a可在第一方向l上彼此对称。

59.参照图4,第一外电极161可包括依次层叠的第一电极层131和第一镀层151。

60.第一电极层131可包括导电金属(诸如,铜(cu)、镍(ni)、金(au)、银(ag)、铂(pt)和钯(pd)或它们的合金中的至少一种材料),但是其示例实施例不限于此。此外,第一电极层131可包括玻璃(作为辅助材料)。导电金属可确保坯片密封性能和第一电极层131与坯片的电连接性,玻璃可在导电金属被烧结和收缩时填充空的空间,并且还可在第一外电极161与主体110之间提供结合力。

61.第一镀层151可被构造为层叠的镍(ni)镀层/锡(sn)镀层或者层叠的镍(ni)镀层/金(au)镀层,但是其示例性实施例不限于此。当将电子组件100安装在基板上时,第一镀层151可改善与焊料的接触性能。

62.第二外电极162也可包括依次层叠的第二电极层132和第二镀层152。第二电极层132可由与第一电极层131的材料和结构基本相同的材料和结构形成,并且第二镀层152可由与第一镀层151的材料和结构基本相同的材料和结构形成。

63.在下面的描述中,将参照图4至图6详细地描述第一内电极121的结构/形状。虽然没有描述,但是第二内电极122的结构/形状可与第一内电极121的结构/形状基本相同。

64.图5是示出图4中的区域q1的放大截面图。图6是示出图4中的区域q2的放大截面图。

65.参照图4至图6,第一内电极121可设置在相应的介电层111之间。第一内电极121可包括内电极芯210和内电极盖220。

66.具体地,内电极芯210可包括彼此相对的第一表面210as和第二表面210bs。内电极芯210的第一表面210as可在第三方向t上与内电极芯210的第二表面210bs相对。为了便于描述,内电极芯210的第一表面210as和内电极芯210的第二表面210bs被示出为平面,但是其示例实施例不限于此。

67.内电极芯210可被构造为利用镍(ni)形成的烧制电极,作为第一内电极121的主要成分。内电极芯210可通过在用于形成主体110的烧结过程中烧制包括在导电膏中的镍来形成。在此,“利用镍形成的烧制电极”可包括仅由镍形成的电极以及镍电极中部分地包括上述添加剂的电极。

68.内电极盖220可设置在内电极芯210的第一表面210as上和内电极芯210的第二表面210bs上。

69.在示例实施例中的电子组件中,内电极盖220可设置在内电极芯210的整个第一表

面210as和内电极芯210的整个第二表面210bs上。换言之,第一内电极121的第一表面121as和第一内电极121的第二表面121bs可由内电极盖220限定。

70.内电极盖220可包括第一合金区域221、第二合金区域222和第三合金区域223。第一合金区域221可包括镍和铝的合金。第二合金区域222可包括镍和锡的合金。第三合金区域223可包括镍、铝和锡的合金。

71.第一合金区域221不是指利用呈特定比例的镍和铝形成的合金。例如,当内电极盖220包括al3ni和al3ni2时,第一合金区域221中可包括al3ni和al3ni2两者。

72.在示例实施例中的电子组件中,第一合金区域221的面积占比可与第二合金区域222的面积占比不同。换言之,第一合金区域221的覆盖内电极芯210的第一表面210as和内电极芯210的第二表面210bs的面积可与第二合金区域222的覆盖内电极芯210的第一表面210as和内电极芯210的第二表面210bs的面积不同。

73.例如,第一合金区域221的面积占比可大于第二合金区域222的面积占比。换言之,第一合金区域221的覆盖内电极芯210的第一表面210as和内电极芯210的第二表面210bs的面积可大于第二合金区域222的覆盖内电极芯210的第一表面210as和内电极芯210的第二表面210bs的面积。

[0074]“第一合金区域221的面积占比”可指由第一合金区域221限定的第一内电极121的第一表面121as和第一内电极121的第二表面121bs的面积占第一内电极121的第一表面121as和第一内电极121的第二表面121bs的总面积的比。例如,可通过观察如图4中的截面图(lt截面图)和/或tw横截面图来测量面积或面积分数。在对lt截面表面和/或tw截面表面成像之后,可通过使用图像分析软件(national institute of sanitation(nih)开源的“imagej”或mathworks、“matlab”)等分析测量结果来计算面积分数,但是其示例实施例不限于此。

[0075]

第一合金区域221的面积占比大于第二合金区域222的面积占比的原因是第一合金区域221可比第二合金区域222易于形成。例如,当包括在第一内电极121中的铝(al)的重量%大于包括在第一内电极121中的锡(sn)的重量%时,第一合金区域221可比第二合金区域222易于形成。具体地,在第一内电极121中,相对于100重量%的镍,铝(al)的重量%可大于锡(sn)的重量%。

[0076]

第一内电极121可包括设置在内电极盖220与介电层111之间的氧化铝膜221c。例如,氧化铝膜221c可通过在主体110的烧制期间洗脱的铝与氧之间的反应而形成。作为另一示例,氧化铝膜221c可通过包括在第一合金区域221和第三合金区域223中的铝与氧之间的反应来形成。

[0077]

例如,氧化铝膜221c可设置在第一合金区域221和/或第三合金区域223上,但是其示例性实施例不限于此。与示出的示例不同,当在主体110的烧制期间在第二合金区域222与介电层111之间铝被洗脱时,氧化铝膜221c也可设置在第二合金区域222上。

[0078]

由于第一内电极121包括锡(sn)和铝(al)(可以是合金金属),因此第一内电极121与介电层111之间可形成内电极盖220。内电极盖220可防止可以作为第一内电极121的主要成分的镍(ni)的缩口。因此,可改善第一内电极121的连接性。

[0079]

此外,铝(al)具有比镍(ni)和锡(sn)更大的氧化倾向。换言之,铝比镍(ni)和锡(sn)更容易通过与与氧反应而形成氧化物。包括在第一内电极121中的铝可防止镍(ni)和

锡(sn)与氧反应。因此,包括在第一内电极121中的铝可防止内电极芯210的镍被氧化。

[0080]

此外,包括在第一内电极121中的铝可防止锡被氧化。当锡通过与介电层111的氧反应而形成氧化物时,介电层111中可能发生介电耗散。包括在第一内电极121中的铝可减少介电层111的介电耗散。

[0081]

此外,包括在第一内电极121中的氧化铝膜221c可具有组织致密结构。氧化铝膜221c可防止氧渗透到第一内电极121中或者可减少氧。此外,氧化铝膜221c可防止湿气(h2o)渗透到第一内电极121中或者可减少湿气。因此,在高温环境或者高温高湿度环境中,可改善第一内电极121的耐蚀性。

[0082]

与示出的示例不同,例如,内电极盖220可不包括第三合金区域223。作为另一示例,内电极盖220可包括第一合金区域221,并且可不包括第二合金区域222和第三合金区域223。作为另一示例,内电极盖220可不包括第二合金区域222。

[0083]

第一内电极121可通过主体110的第五表面c1与第一外电极161(第一电极层131)接触。第一外电极161可与内电极芯210和内电极盖220接触。

[0084]

图7是示出根据另一示例实施例的电子组件的截面图。为了便于描述,将主要描述与参照图1至图6描述的示例的不同之处。

[0085]

参照图7,在另一示例实施例中的电子组件中,第一内电极121可包括设置在内电极盖220和介电层111之间的氧化锡膜222c。

[0086]

作为示例,氧化锡膜222c可通过在主体110的烧制期间洗脱的锡与氧之间的反应来形成。作为另一示例,氧化锡膜222c可通过包括在第二合金区域222中的锡与氧之间的反应形成。

[0087]

例如,氧化锡膜222c可设置在第二合金区域222上,但是其示例性实施例不限于此。当在主体110的烧制中在第一合金区域221与介电层111之间锡被洗脱时,氧化锡膜222c也可设置在第一合金区域221上。

[0088]

第一合金区域221的面积占比可大于第二合金区域222的面积占比。因此,与第二合金区域222覆盖内电极芯210的第一表面210as和内电极芯210的第二表面210bs的示例相比,可降低由形成氧化锡膜222c而引起的介电层111的介电耗散。

[0089]

图8是示出根据另一示例实施例的电子组件的截面图。为了便于描述,将主要描述与参照图1至图6描述的示例的不同之处。

[0090]

参照图8,在另一示例实施例中的电子组件中,内电极盖220可限定第一内电极121的第一表面121as的80%或更多。内电极盖220可限定第一内电极121的第二表面121bs的80%或更多。

[0091]

内电极盖220可设置在内电极芯210的第一表面210as的一部分和内电极芯210的第二表面210bs的一部分上。内电极盖220可覆盖内电极芯210的第一表面210as的80%或更多。内电极盖220可覆盖内电极芯210的第二表面210bs的80%或更多。

[0092]

第一内电极121的第一表面121as的一部分和第一内电极121的第二表面121bs的一部分可由内电极芯210限定。

[0093]

内电极芯210的一部分可与介电层111相对,并且可通过第一合金区域221和氧化铝膜221c防止内电极芯210的镍被氧化。

[0094]

图9是示出根据示例实施例的制造电子组件的方法的流程图。图10是示出图9中的

工艺s320的示图。

[0095]

参照图9,可形成未烧结的主体(工艺s310)。

[0096]

具体地,可制备多个陶瓷生片,并且可使用诸如丝网印刷法或凹版印刷法的印刷方法将导电膏涂覆到每个陶瓷生片。

[0097]

导电膏可包括镍(ni)、锡(sn)和铝(al)。可使用导电粉末形成导电膏。

[0098]

例如,混合有镍粉、锡粉和铝粉的粉末混合物可用作导电粉末。作为另一示例,涂覆有锡和铝中的一种的镍粉末与由锡和铝中的另一种形成的粉末混合的粉末混合物可用作导电粉末。作为另一示例,涂覆有锡和铝的镍粉末可用作导电粉末。

[0099]

然后,可层叠多个陶瓷生片,并且可在层叠方向上压制多个陶瓷生片,使得可压紧层叠的陶瓷生片和用于内电极的导电膏。

[0100]

随后,可针对与单个多层电容器的主体对应的每个区域切割压紧的层叠体,从而制造未烧结的主体。完整的未烧结的主体可包括多个未烧结的介电层以及在未烧结的介电层上利用包含镍、锡和铝的导电膏形成的未烧结的内电极。

[0101]

可对未烧结的主体执行热处理以烧除粘合剂,并且可在还原氛围中烧制该主体,从而获得烧结的主体110(工艺s320)。

[0102]

参照图10中的(a),合金金属可包括熔点低于镍(ni)的熔点的金属。合金金属可包括铝(al)和锡(sn)。

[0103]

合金金属可与镍(ni)形成界面。锡可在空气中被氧化,并且铝可防止锡的氧化。由于铝的氧化性,镍表面上的锡的润湿性可被增大。

[0104]

参照图10中的(b),锡和铝可具有比镍的熔点低的熔点。因此,当执行烧制时,包括锡和铝的合金金属可熔化并且可在镍上润湿。因此,可在镍(ni)周围形成包括铝和锡的合金涂层。

[0105]

参照图10中的(c),随着烧制的进行,其上形成有合金涂层的镍(ni)可彼此粘附。镍(ni)可通过合金涂层连接。

[0106]

参照图10中的(d),随着烧制的进行,镍(ni)周围的合金涂层可暂时液化。在液化之后,随着温度的保持,锡和铝可向镍(ni)扩散。

[0107]

当锡和铝扩散到镍(ni)时,锡和铝的平均组分可能降低。随着锡和铝的平均组分的降低,可进行合金涂层和镍(ni)的凝固。

[0108]

此外,镍(ni)可彼此团聚,并且可成为镍烧制电极(ni板)。当镍(ni)团聚时,锡和铝可从镍烧制电极(ni板)中洗脱出来。此外,锡和/或铝可与镍形成合金,使得可在镍烧制电极(ni板)上形成合金层,合金层包括镍和铝的合金和/或镍和锡的合金。合金层可以对应于图5(或图7或图8)中的内电极盖220,并且镍烧制电极(ni板)可对应于图5(或图7或图8)中的内电极芯210。

[0109]

返回参照图9,可在主体110的两个端表面上形成外电极(工艺s330)。外电极可包括使用例如包括玻璃的铜膏电极层以及在电极层上的镍/锡镀层。

[0110]

根据前述示例实施例,在电子组件的内电极中,镍(ni)烧结电极可包括内电极芯以及设置在内电极芯的表面上的内电极盖。内电极盖可包括镍(ni)和锡(sn)的合金区域以及镍(ni)和铝(al)的合金区域。包括在内电极中的铝可防止镍和锡与氧(o)反应。包括在内电极中的铝可与氧反应并可形成氧化铝膜,使得可防止氧渗透到内电极中。此外,由于通过

铝的氧化反应形成的氧化铝膜具有致密结构,因此可改善内电极在高温环境或者高温高湿的环境中的耐蚀性。

[0111]

虽然以上已经示出并描述了示例实施例,但对于本领域技术人员而言将易于理解的是,在不脱离由所附权利要求限定的本发明的范围的情况下,可做出修改和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1