一种高性能X2类抑制电源电磁干扰电容器及其加工方法与流程

一种高性能x2类抑制电源电磁干扰电容器及其加工方法

技术领域

1.本发明涉及电容器技术领域,尤其是一种高性能x2类抑制电源电磁干扰电容器及其加工方法。

背景技术:

2.电容器是一种容纳电荷的器件。是电子设备中大量使用的电子元件之一,广泛应用于电路中的隔直通交,耦合,旁路,滤波,调谐回路,能量转换,控制等方面。任何两个彼此绝缘且相隔很近的导体间都构成一个电容器,其也向着高频损耗小,承载电流大,电阻绝缘高的方面不断发展,而x电容的全称一般叫:x2(x1/x3/mkp)抑制电源电磁干扰用电容器,一般在电路中的作用主要是:电源跨线电路,emi滤波,消除火花电路等确保电子产品成品满足emc要求。

3.现有x2类抑制电源电磁干扰电容器采用锌铝金属化加厚边聚丙烯膜制成的芯子,虽然其具有优良的自愈特性,但仍有击穿失效后出现起火燃烧的风险,且在高温高湿环境下工作时,短时间容量迅速衰减,损耗增大,电容寿命无法满足要求。

技术实现要素:

4.本发明克服了现有技术的不足,提供了一种高性能x2类抑制电源电磁干扰电容器及其加工方法,其能确保电容器在极端条件下也不出现击穿失效、起火燃烧的危害,同时在高温高湿环境下工作时,也不出现短时间容量迅速衰减,损耗增大,满足电容寿命要求。

5.为了实现上述目的,本发明采用的技术方案是:一种高性能x2类抑制电源电磁干扰电容器,包括芯子、连接在芯子上的引线和包履在芯子外的封装壳,芯子由聚丙烯安全膜卷绕而成,聚丙烯安全膜包括聚丙烯基膜以及蒸镀在聚丙烯基膜表面的金属电极层,聚丙烯基膜在金属电极层的一侧沿聚丙烯基膜的长度方向设置有留边,其中金属电极层包括条形电极层、矩形电极层和保险丝层,条形电极层沿聚丙烯基膜的长度方向设置,条形电极层位于聚丙烯基膜远离留边的一侧,矩形电极层设置有若干个,并且沿聚丙烯基膜的长度方向间隔分布,保险丝层设置有若干个并且对应各矩形电极层设置,保险丝层的长度小于矩形电极层的长度,各矩形电极层分别与条形电极层间隔设置,各矩形电极层分别通过对应的保险丝层与条形电极层连接。

6.本发明的进一步设置是:所述保险丝层对应矩形电极层的中间处设置,矩形电极层和条形电极层相互平行,各矩形电极层与条形电极层之间的间隔相同,其中一个矩形电极层与相邻两个矩形电极层之间的间隔相同。

7.本发明的进一步设置是:其中聚丙烯基膜的宽度为14mm,条形电极层的宽度为5.85

‑

6.25mm,矩形电极层的长度为9

‑

9.2mm,矩形电极层的宽度为4.95

‑

5.35mm,相邻两个矩形电极层的间距为0.63

‑

0.67mm,矩形电极层与条形电极层的间距为0.63

‑

0.67mm,保险丝层的长度为0.6

‑

1mm,保险丝层的宽度为0.63

‑

0.67mm,留边的宽度为1.3

‑

1.7 mm。

8.本发明的更进一步设置是:其中聚丙烯基膜的宽度为21mm,条形电极层的宽度为

9.65

‑

10.05mm,矩形电极层的长度为12

‑

12.4mm,矩形电极层的宽度为8.8

‑

9.2mm,相邻两个矩形电极层的间距为0.63

‑

0.67mm,矩形电极层与条形电极层的间距为0.63

‑

0.67mm,保险丝层的长度为0.6

‑

1mm,保险丝层的宽度为0.63

‑

0.67mm,留边的宽度为1.3

‑

1.7 mm。

9.通过采用上述方案,金属电极层为锌铝复合层,电容器的容量与金属电极层的面积成正比,各矩形电极层相当于一个小的电容,各矩形电极层相互并联,也能增加电容的容量,矩形电极层与条形电极层之间的间隔处为绝缘的聚丙烯基膜,相邻两个矩形电极层之间的间隔处为绝缘的聚丙烯基膜,当其中一个矩形电极层对应的聚丙烯基膜被击穿后,与该矩形电极层连接的保险丝层断裂,其它矩形电极层正常工作,这样整个电容就不会因短路击穿造成失效燃烧,保险丝层的长度远小于矩形电极层的长度,更容易断开,进而可对电容器实现更为灵敏的保护,其能确保电容器在极端条件下也不出现击穿失效、起火燃烧的危害,同时在高温高湿环境下工作时,也不出现短时间容量迅速衰减,损耗增大,满足电容寿命要求。

10.为了实现上述目的,本发明还采用的技术方案是:一种高性能x2类抑制电源电磁干扰电容器的加工方法,步骤一、蒸镀:在聚丙烯基膜上蒸镀沉积金属电极层,形成聚丙烯安全膜 ;步骤二、卷绕:通过卷绕设备将配对的两层聚丙烯安全膜卷绕成芯子,卷绕张力(g)=膜宽(mm)*膜厚(μm)*(1.0~1.2);步骤三、热压:通过预压机先将圆的芯子压扁,预压时调整预压机的间隙=芯子压扁的厚度+0.2mm,再通过热压机将压扁后的芯子压实,热压温度100

‑

120度,压力3.5

‑

4.5mpa,热压时间460

‑

500秒;步骤四、喷金:使用喷金枪将锡锌合金熔化,并通过高压气流喷洒到芯子的两端,形成喷金层,锡锌合金焊锡量须达到18%

‑

22%以上,喷枪高度为120mm

‑

130mm,喷金层厚度单面为0.28

‑

0.32mm;步骤五、灌注:将芯子两端焊上引线,焊接时引线需打扁到0.5mm,引线焊接在喷金层上且不能损伤芯子端面,焊接后放入到高致密性的封装壳,进行灌胶,灌胶胶面与封装壳保持平整,灌注完成后对产品进行抽真空处理,真空机气压为≤

‑

0.06mpa,抽真空次数≥3次,最后进行烘烤,先将烘烤温度控制在80℃

‑

90℃之间,烘烤55

‑

65分钟,再将烘烤温度控制在95℃

‑

105℃之间,烘烤170

‑

190分钟;步骤六、测量:对产品电气参数是否合格,进行判定并分选。

11.通过采用上述方案,金属电极层为锌铝复合层,灌胶为环氧树脂,合格参数设置如下:容量等级

±

9.7%,绝缘:18000mω,耐压:2000v,充放电:500v,交流电压:380v。

12.下面结合附图对本发明作进一步描述。

附图说明

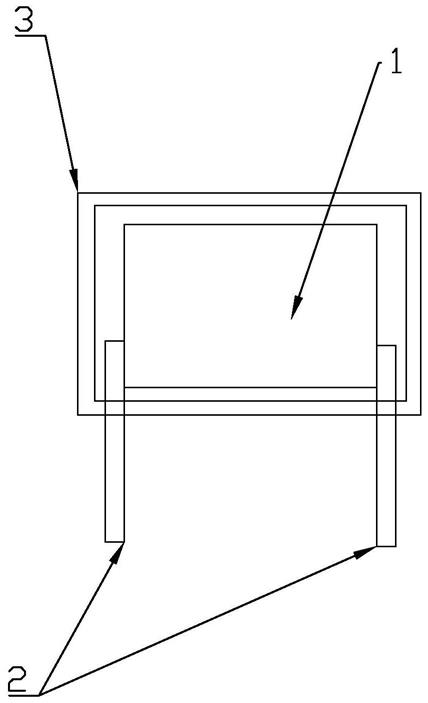

13.图1为电容器的结构示意图;图2为聚丙烯安全膜的结构示意图;图3为配对的两层聚丙烯安全膜卷绕的示意图。

具体实施方式

14.在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或原件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

15.如图1

‑

图3所示,一种高性能x2类抑制电源电磁干扰电容器,包括芯子1、连接在芯子1上的引线2和包履在芯子1外的封装壳3,芯子1由聚丙烯安全膜卷绕而成,聚丙烯安全膜包括聚丙烯基膜11以及蒸镀在聚丙烯基膜11表面的金属电极层,金属电极层为锌铝复合层,聚丙烯基膜11在金属电极层的一侧沿聚丙烯基膜11的长度方向设置有留边111,其中金属电极层包括条形电极层121、矩形电极层122和保险丝层123,条形电极层121沿聚丙烯基膜11的长度方向设置,条形电极层121位于聚丙烯基膜11远离留边111的一侧,矩形电极层122设置有若干个,并且沿聚丙烯基膜11的长度方向间隔分布,保险丝层123设置有若干个并且对应各矩形电极层122设置,保险丝层123的长度小于矩形电极层122的长度,各矩形电极层122分别与条形电极层121间隔设置,各矩形电极层122分别通过对应的保险丝层123与条形电极层121连接。其中聚丙烯基膜11的长度方向为各长度方向的基准,聚丙烯基膜11的宽度方向为各宽度方向的基准。

16.在本实施例中,保险丝层123对应矩形电极层122的中间处设置,矩形电极层122和条形电极层121相互平行,各矩形电极层122与条形电极层121之间的间隔相同,其中一个矩形电极层122与相邻两个矩形电极层122之间的间隔相同。

17.聚丙烯安全膜具有两个尺寸的规格:一、其中聚丙烯基膜11的宽度为14mm,条形电极层121的宽度为5.85

‑

6.25mm,矩形电极层122的长度为9

‑

9.2mm,矩形电极层122的宽度为4.95

‑

5.35mm,相邻两个矩形电极层122的间距为0.63

‑

0.67mm,矩形电极层122与条形电极层121的间距为0.63

‑

0.67mm,保险丝层123的长度为0.6

‑

1mm,保险丝层123的宽度为0.63

‑

0.67mm,留边111的宽度为1.3

‑

1.7 mm。

18.二、其中聚丙烯基膜11的宽度为21mm,条形电极层121的宽度为9.65

‑

10.05mm,矩形电极层122的长度为12

‑

12.4mm,矩形电极层122的宽度为8.8

‑

9.2mm,相邻两个矩形电极层122的间距为0.63

‑

0.67mm,矩形电极层122与条形电极层121的间距为0.63

‑

0.67mm,保险丝层13的长度为0.6

‑

1mm,保险丝层123的宽度为0.63

‑

0.67mm,留边111的宽度为1.3

‑

1.7 mm。

19.一种高性能x2类抑制电源电磁干扰电容器的加工方法,步骤一、蒸镀:在聚丙烯基膜上蒸镀沉积金属电极层,形成聚丙烯安全膜 ;步骤二、卷绕:通过卷绕设备将配对的两层聚丙烯安全膜卷绕成芯子,卷绕张力(g)=膜宽(mm)*膜厚(μm)*(1.0~1.2);步骤三、热压:通过预压机先将圆的芯子压扁,预压时调整预压机的间隙=芯子压扁的厚度+0.2mm,再通过热压机将压扁后的芯子压实,热压温度100

‑

120度,压力3.5

‑

4.5mpa,热压时间460

‑

500秒;步骤四、喷金:使用喷金枪将锡锌合金熔化,并通过高压气流喷洒到芯子的两端,形成喷金层,锡锌合金焊锡量须达到18%

‑

22%以上,喷枪高度为120mm

‑

130mm,喷金层厚度单

面为0.28

‑

0.32mm;步骤五、灌注:将芯子两端焊上引线,焊接时引线需打扁到0.5mm,引线焊接在喷金层上且不能损伤芯子端面,焊接后放入到高致密性的封装壳,进行灌胶,灌胶胶面与封装壳保持平整,灌注完成后对产品进行抽真空处理,真空机气压为≤

‑

0.06mpa,抽真空次数≥3次,最后进行烘烤,先将烘烤温度控制在80℃

‑

90℃之间,烘烤55

‑

65分钟,再将烘烤温度控制在95℃

‑

105℃之间,烘烤170

‑

190分钟,灌胶为环氧树脂;步骤六、测量:对产品电气参数是否合格,进行判定并分选,合格参数设置如下:容量等级

±

9.7%,绝缘:18000mω,耐压:2000v,充放电:500v,交流电压:380v。

20.对本发明的电容器进行安全性能试验、双85试验以及pct测试,选取一组采用锌铝金属化加厚边聚丙烯膜制成芯子的电容器作为对比实验组,试验结果如表1所示。

21.安全性能试验(强制自燃测试):试验方法:施加交流电压(电压最高为1.5kvac,60秒为一个循环,进行5个循环),电压上升引起电容器内部破坏后,停止电压上升。

22.判定结果:电容器被破坏失效后着火维持2秒以上为不合格。

23.双85试验:试验温度:85

ꢀ±ꢀ

2℃试验湿度:85

ꢀ±ꢀ

2% rh试验电压:240vac、50/60hz试验持续时间:1000小时试验判据:电容量变化率:≦初始值的

ꢀ±ꢀ

10%损耗角正切:(增加值)≦0.005(1khz)绝缘电阻:≧初始值的50%。

24.pct测试:试验温度:121

ꢀ±ꢀ

2℃试验湿度:100 % rh试验大气压:2kg / cm2试验持续时间:24小时试验判据:电容量变化率:≦初始值的

ꢀ±ꢀ

10%损耗角正切:tgδ≤0.0350(1khz)tgδ≤0.1(10khz)绝缘电阻:≧初始值的50%。

25.表1

以上实施例,只是本发明优选地具体实施例,本领域技术人员在本发明技术方案范围内进行的通常变化和替换都包含在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1