一种耐久性高温波电解液及其制备装置和方法与流程

1.本发明涉及一种耐久性高温波电解液及其制备装置和方法,属能源材料、化工技术领域。

背景技术:

2.电解液是当前诸如锂电池、铅酸电池等各类动力电池设备主要材料之一,对电池充放电性能、电池的储能性能及电池设备运行时耐高温性能、抗暴性能均发挥着重要的作用,但当前在电解液实际的生产和配置中,一方面用于配置电解液的原料成分往往种类众多,且往往重金属离子、有毒有害有机物含量较高,从而导致电解液产品生产制备原料成本较高,生产难度大,同时也导致了电解液生产中需要对产生的尾气、废液等耗费大量成本进行无害化处理,进一步增加了电解液得生产成本;另一方面当前的传统电解液的耐高温性能、电解液各组份间分子作用力液相对较弱,从而导致电解液产品质量,使用时的耐高温能力、耐大电流冲击能力、抗过载能力均相对差;此外传统的电解液配方液往往仅能满足特定类型电池产品配套使用的需要,通用性差,从而对电解液使用的灵活性和通用性造成了极大的负面影响。

3.因此针对这一问题,迫切需要开发一种耐久性高温波电解液及制备方法,以满足实际使用的需要。

技术实现要素:

4.为了解决现有技术上的不足,本发明提供一种耐久性高温波电解液及其制备装置和方法,有效的提高了电解液的耐高温性能和降低生产成本,同时简化了生产工艺及有效降低了生产成本,有效克服电解液生产中原料与氧气间发生氧化变质的缺陷,提高电解液产品的综合性能及质量。

5.一种耐久性高温波电解液,由以下重量份数组组分构成:石墨烯分散液4.1%—8.2%、盐类添加剂3.6%—10.5%、耐高温添加剂8.1%—11.4%、功能添加剂0.5%—2.1%、活化剂0.1%—2.8%、稳定剂1.5%—3.1%、无机酸1.2%—2.8%、高猛酸钾0—1.3%,余量为非水溶剂。

6.进一步的,所述的石墨烯分散液为油性,其中粒径为1-10μm,厚度为0.8-1.0nm,层数小于等于3,纯度不小于99%。

7.进一步的,所述的盐类添加剂为锂盐和钠盐中的任意一种,其中锂盐包括六氟磷酸锂、双草酸硼酸锂、双氟草酸硼酸锂中的任意一种;钠盐为六氟磷酸钠、氯化钠、氟化钠、硫酸钠、碳酸钠、磷酸钠、硝酸钠、二氟草酸硼酸钠、焦磷酸钠、十二烷基苯磺酸钠、十二烷基硫酸钠、柠檬酸三钠、偏硼酸钠、硼酸钠、钼酸钠、钨酸钠、溴化钠、亚硝酸钠、碘酸钠、碘化钠、硅酸钠、木质素磺酸钠、草酸钠、铝酸钠、甲基磺酸钠、醋酸钠、重铬酸钠、六氟砷酸钠、四氟硼酸钠、高氯酸钠、三氟甲烷磺酰亚胺钠中的至少一种。

8.进一步的,所述的耐高温添加剂为四正丙基锆酸酯;功能添加剂为联苯、碳酸亚乙

烯酯、氟代碳酸乙烯酯、磺内酯、亚硫酸乙烯酯、氟磺酸盐、酸酐;活化剂为包括但不限于十二烷基苯磺酸钠;稳定剂为磷酸盐、活焦磷酸盐中的任意一种或几种以任意比例混合;无机酸为盐酸、硫酸及磷酸中的任意一种。

9.进一步的,所述的非水溶剂为碳酸乙烯酯、碳酸二甲酯、丁酸乙酯、丁酸甲酯、二氧戊烷、四强呋喃、乙酸乙酯中的任意一种。

10.本发明另一目的提供一种上述耐久性高温波电解液的制备设备,包括承载机架、升降驱动机构、反应釜、密封盖、真空泵、增压泵、超声波振荡机构、电磁加热机构、辐照加热机构、托架、承载柱、气压传感器、氧气浓度传感器及驱动电路,其中所述承载机架为轴线与水平面垂直分布的柱状框架结构,所述反应釜嵌于承载机架内,与承载机架同轴分布并通过至少两条升降驱动机构与承载机架滑动连接,所述反应釜上端面与密封盖连接并构成闭合腔体结构,所述反应釜侧壁的上端面位置设一个排气口、一个进气口和一个加料口,其中所述排气口和进气口对称分布在反应釜轴线两侧,所述加料口位于排气口和进气口之间位置,所述排气口、进气口和加料口均设一个控制阀,且排气口、进气口分别通过控制阀与真空泵、增压泵连通,所述托架嵌于反应釜内与反应釜同轴分布,所述托架为星型框架结构,且托架直径为反应釜内径的20%—60%,所述托架上端面与承载柱连接,并与承载柱同轴分布,所述承载柱另通过升降驱动机构与密封盖连并与反应釜同轴分布,所述托架与反应釜上端面间距为反应釜深度的5%—95%,所述超声波振荡机构至少三个,环绕反应釜轴线均布并与托架下端面连接,所述电磁加热机构至少两个,环绕反应釜轴线均布并嵌于反应釜底部,且电磁加热机构总面积为反应釜底面积的5%—10%,所述辐照加热机构至少三个,嵌于密封盖下端面内且辐照加热机构轴线与反应釜轴线相交并呈10

°

—60

°

夹角,所述气压传感器、氧气浓度传感器均一个,并嵌于密封盖下端面,所述真空泵、增压泵、驱动电路与承载机架外表面连接,且驱动电路另分别与真空泵、增压泵、超声波振荡机构、电磁加热机构、辐照加热机构、气压传感器、氧气浓度传感器及控制阀电气连接。

11.进一步的,所述的托架包括基座、导向杆,所述基座为圆形及正多边形任意一种的板状框架结构,所述基座侧表面与至少三条导向杆连接,且所述导向杆与承载柱垂直分布,所述导向杆为空心柱状结构,且每条导向杆内均设1—4个超声波振荡机构,且各超声波振荡机构间相互并联并沿导向杆轴线方向均布。

12.本本发明另一目的提供一种利用上述制备设备制作耐久性高温波电解液的制备方法,包括以下步骤:s1,电解液预设,首先将非水溶剂添加到反应釜内,并对反应釜内空气以惰性气体代替,并使反应釜内气压增至标准大气压的1.5—2.3倍,然后对反应釜进行密封,并对反应釜匀速升温至60℃—90℃,并保温保压10—20分钟;s2,电解液配置,完成s1步骤后,首先确定盐类添加剂的类型,然后将选定的盐类添加剂随石墨烯分散液、盐类添加剂、耐高温添加剂、功能添加剂、活化剂、稳定剂、无机酸及高猛酸钾进行预混,并在预混后的3—10分钟内将预混料匀速添加至反应釜内的非水溶剂中,并对混合液超声波均质30—60分钟,同时将超声波均质的前5—10分钟内将反应釜内混合物温度匀速降至50℃—60℃,并保温保压均质20—30分钟,并在最后的10—15分钟内匀速降温至35℃—40℃,并在停止超声波均质后保压静置10—30分钟,即可得到成品电解液。

13.进一步的,所述的s2步骤中,在进行盐类添加剂选型时,其中钠盐原料的浓度为锂盐的1—2.5倍。

14.本发明通过对电解液中原料优化,有效的提高电解液的生产效率、电解液产品质量的稳定性和可靠性,同时有效的提高了电解液的耐高温性能和降低生产成本,同时另可根据使用的需要,灵活满足铅酸电池、锂电池及钠电池配套使用的需要;另一方面通过对电解液生产设备统一集成在统一承载机架内,有效的提高了电解液生产作业的效率,并简化了生产工艺及有效降低了生产成本,同时在生产中,另可通过由惰性气体在反应釜内形成的低氧高压环境,有效克服电解液生产中原料与氧气间发生氧化变质的缺陷,同时另可通过高压环境提高电解液混合作业时各组份间混合的效率和质量,并有助于提高原料成分间的反应效率,从而达到提高电解液成分间的分子作用力,并由此提高电解液产品的综合性能及质量。

附图说明

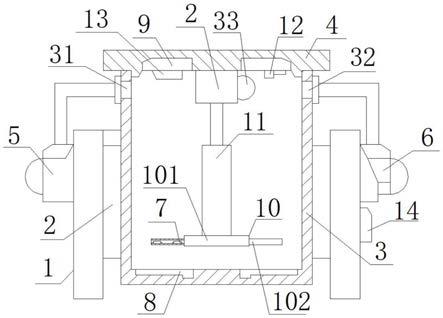

15.下面结合附图和具体实施方式来详细说明本发明;图1为本发明方法流程示意图;图2为制备设备结构示意图;图中标号:1、承载机架;2、升降驱动机构;3、反应釜;31、排气口;32、进气口;33、加料口;4、密封盖;5、真空泵;6、增压泵;7、超声波振荡机构;8、电磁加热机构;9、辐照加热机构;10、托架;101、基座;102、导向杆;11、承载柱;12、气压传感器;13、氧气浓度传感器;14、驱动电路。

具体实施方式

16.为使本发明实现的技术手段、创作特征、达成目的与功效易于施工,下面结合具体实施方式,进一步阐述本发明。

17.实施例1如图1所示,一种耐久性高温波电解液,由以下重量份数组组分构成:石墨烯分散液4.1%、盐类添加剂3.6%、耐高温添加剂8.1%、功能添加剂0.5%、活化剂0.1%、稳定剂1.5%、无机酸1.2%,余量为非水溶剂。

18.本实施例中,所述的石墨烯分散液为油性,其中粒径为1μm,厚度为0.8nm,层数小于等于3,纯度不小于99%。

19.其中,所述的盐类添加剂为六氟磷酸锂。

20.同时,所述的耐高温添加剂为四正丙基锆酸酯;功能添加剂为联苯;活化剂为包括但不限于十二烷基苯磺酸钠;稳定剂为磷酸盐;无机酸为盐酸。

21.本实施例中,所述的非水溶剂为碳酸乙烯酯。

22.一种耐久性高温波电解液的制备方法,包括以下步骤:s1,电解液预设,首先将非水溶剂添加到反应釜3内,并对反应釜3内空气以惰性气体代替,并使反应釜3内气压增至标准大气压的1.5倍,然后对反应釜3进行密封,并对反应釜3匀速升温至60℃,并保温保压10分钟;s2,电解液配置,完成s1步骤后,首先确定盐类添加剂的类型,然后将选定的盐类

添加剂随石墨烯分散液、盐类添加剂、耐高温添加剂、功能添加剂、活化剂、稳定剂、无机酸及高猛酸钾进行预混,并在预混后的3分钟内将预混料匀速添加至反应釜3内的非水溶剂中,并对混合液超声波均质30分钟,同时将超声波均质的前5分钟内将反应釜3内混合物温度匀速降至50℃,并保温保压均质20分钟,并在最后的10分钟内匀速降温至35℃,并在停止超声波均质后保压静置10分钟,即可得到成品电解液。

23.实施例2如图1所示,一种耐久性高温波电解液,由以下重量份数组组分构成:石墨烯分散液8.2%、盐类添加剂10.5%、耐高温添加剂11.4%、功能添加剂2.1%、活化剂2.8%、稳定剂3.1%、无机酸2.8%、高猛酸钾3%,余量为非水溶剂。

24.本实施例中,所述的石墨烯分散液为油性,其中粒径为10μm,厚度为1.0nm,层数小于等于3,纯度不小于99%。

25.同时,所述的盐类添加剂为锂盐和钠盐中的任意一种,其中锂盐包括六氟磷酸锂、双草酸硼酸锂、双氟草酸硼酸锂中的任意一种;钠盐为二氟草酸硼酸钠。

26.本实施例中,所述的耐高温添加剂为四正丙基锆酸酯;功能添加剂为碳酸亚乙烯酯;活化剂为包括但不限于十二烷基苯磺酸钠;稳定剂为活焦磷酸盐;无机酸为硫酸。

27.本实施例中,所述的非水溶剂为丁酸乙酯。

28.一种耐久性高温波电解液的制备方法,包括以下步骤:s1,电解液预设,首先将非水溶剂添加到反应釜3内,并对反应釜3内空气以惰性气体代替,并使反应釜3内气压增至标准大气压的2.3倍,然后对反应釜3进行密封,并对反应釜3匀速升温至90℃,并保温保压20分钟;s2,电解液配置,完成s1步骤后,首先确定盐类添加剂的类型,然后将选定的盐类添加剂随石墨烯分散液、盐类添加剂、耐高温添加剂、功能添加剂、活化剂、稳定剂、无机酸及高猛酸钾进行预混,并在预混后的10分钟内将预混料匀速添加至反应釜3内的非水溶剂中,并对混合液超声波均质60分钟,同时将超声波均质的前10分钟内将反应釜3内混合物温度匀速降至60℃,并保温保压均质30分钟,并在最后的15分钟内匀速降温至40℃,并在停止超声波均质后保压静置30分钟,即可得到成品电解液。

29.实施例3如图1所示,一种耐久性高温波电解液,由以下重量份数组组分构成:石墨烯分散液6.2%、盐类添加剂7.5%、耐高温添加剂9.3%、功能添加剂1.1%、活化剂0.8%、稳定剂2.1%、无机酸1.8%、高猛酸钾0.3%,余量为非水溶剂。

30.本实施例中,所述的石墨烯分散液为油性,其中粒径为5μm,厚度为0.9nm,层数小于等于3,纯度不小于99%。

31.本实施例中,所述的盐类添加剂为双氟草酸硼酸锂;钠盐三氟甲烷磺酰亚胺钠。

32.同时,所述的耐高温添加剂为四正丙基锆酸酯;功能添加剂为磺内酯;活化剂为包括但不限于十二烷基苯磺酸钠;稳定剂为磷酸盐、活焦磷酸盐1:1比例混合;无机酸为磷酸。

33.此外,所述的非水溶剂为四强呋喃。

34.一种耐久性高温波电解液的制备方法,包括以下步骤:s1,电解液预设,首先将非水溶剂添加到反应釜3内,并对反应釜3内空气以惰性气体代替,并使反应釜3内气压增至标准大气压的1.8倍,然后对反应釜3进行密封,并对反应

釜3匀速升温至70℃,并保温保压15分钟;s2,电解液配置,完成s1步骤后,首先确定盐类添加剂的类型,然后将选定的盐类添加剂随石墨烯分散液、盐类添加剂、耐高温添加剂、功能添加剂、活化剂、稳定剂、无机酸及高猛酸钾进行预混,并在预混后的7分钟内将预混料匀速添加至反应釜3内的非水溶剂中,并对混合液超声波均质45分钟,同时将超声波均质的前6分钟内将反应釜3内混合物温度匀速降至55℃,并保温保压均质25分钟,并在最后的12分钟内匀速降温至38℃,并在停止超声波均质后保压静置20分钟,即可得到成品电解液。

35.实施例4如图1所示,一种耐久性高温波电解液,由以下重量份数组组分构成:石墨烯分散液7.2%、盐类添加剂4.5%、耐高温添加剂10.1%、功能添加剂1.5%、活化剂1.5%、稳定剂2.1%、无机酸2.1%、高猛酸钾1.1%,余量为非水溶剂。

36.其中,所述的石墨烯分散液为油性,其中粒径为9μm,厚度为0.9nm,层数小于等于3,纯度不小于99%。

37.同时,所述的盐类添加剂为柠檬酸三钠。

38.本实施例中,所述的耐高温添加剂为四正丙基锆酸酯;功能添加剂为酸酐;活化剂为包括但不限于十二烷基苯磺酸钠;稳定剂为磷酸盐、活焦磷酸盐以任意比例混合;无机酸为盐酸。

39.此外,所述的非水溶剂为丁酸甲酯。

40.一种耐久性高温波电解液的制备方法,包括以下步骤:s1,电解液预设,首先将非水溶剂添加到反应釜3内,并对反应釜3内空气以惰性气体代替,并使反应釜3内气压增至标准大气压的1.7倍,然后对反应釜3进行密封,并对反应釜3匀速升温至85℃,并保温保压16分钟;s2,电解液配置,完成s1步骤后,首先确定盐类添加剂的类型,然后将选定的盐类添加剂随石墨烯分散液、盐类添加剂、耐高温添加剂、功能添加剂、活化剂、稳定剂、无机酸及高猛酸钾进行预混,并在预混后的9分钟内将预混料匀速添加至反应釜3内的非水溶剂中,并对混合液超声波均质40分钟,同时将超声波均质的前7分钟内将反应釜3内混合物温度匀速降至50℃,并保温保压均质30分钟,并在最后的10分钟内匀速降温至40℃,并在停止超声波均质后保压静置10分钟,即可得到成品电解液。

41.实施例5如图1所示,一种耐久性高温波电解液,由以下重量份数组组分构成:石墨烯分散液4.1%—8.2%、盐类添加剂3.6%—10.5%、耐高温添加剂8.1%—11.4%、功能添加剂0.5%—2.1%、活化剂0.1%—2.8%、稳定剂1.5%—3.1%、无机酸1.2%—2.8%、高猛酸钾0—1.3%,余量为非水溶剂。

42.其中,所述的石墨烯分散液为油性,其中粒径为1-10μm,厚度为0.8-1.0nm,层数小于等于3,纯度不小于99%。

43.需要说明的,所述的盐类添加剂为锂盐和钠盐中的任意一种,其中锂盐包括六氟磷酸锂、双草酸硼酸锂、双氟草酸硼酸锂中的任意一种;钠盐为六氟磷酸钠、氯化钠、氟化钠、硫酸钠、碳酸钠、磷酸钠、硝酸钠、二氟草酸硼酸钠、焦磷酸钠、十二烷基苯磺酸钠、十二烷基硫酸钠、柠檬酸三钠、偏硼酸钠、硼酸钠、钼酸钠、钨酸钠、溴化钠、亚硝酸钠、碘酸钠、碘

化钠、硅酸钠、木质素磺酸钠、草酸钠、铝酸钠、甲基磺酸钠、醋酸钠、重铬酸钠、六氟砷酸钠、四氟硼酸钠、高氯酸钠、三氟甲烷磺酰亚胺钠中的至少一种。

44.此外,所述的耐高温添加剂为四正丙基锆酸酯;功能添加剂为联苯、碳酸亚乙烯酯、氟代碳酸乙烯酯、磺内酯、亚硫酸乙烯酯、氟磺酸盐、酸酐;活化剂为包括但不限于十二烷基苯磺酸钠;稳定剂为磷酸盐、活焦磷酸盐中的任意一种或几种以任意比例混合;无机酸为盐酸、硫酸及磷酸中的任意一种。

45.本实施例中,所述的非水溶剂为碳酸乙烯酯、碳酸二甲酯、丁酸乙酯、丁酸甲酯、二氧戊烷、四强呋喃、乙酸乙酯中的任意一种。

46.一种耐久性高温波电解液的制备方法,包括以下步骤:s1,电解液预设,首先将非水溶剂添加到反应釜3内,并对反应釜3内空气以惰性气体代替,并使反应釜3内气压增至标准大气压的2.2倍,然后对反应釜3进行密封,并对反应釜3匀速升温至80℃,并保温保压15分钟;s2,电解液配置,完成s1步骤后,首先确定盐类添加剂的类型,然后将选定的盐类添加剂随石墨烯分散液、盐类添加剂、耐高温添加剂、功能添加剂、活化剂、稳定剂、无机酸及高猛酸钾进行预混,并在预混后的5分钟内将预混料匀速添加至反应釜3内的非水溶剂中,并对混合液超声波均质40分钟,同时将超声波均质的前5分钟内将反应釜3内混合物温度匀速降至55℃,并保温保压均质22分钟,并在最后的14分钟内匀速降温至37℃,并在停止超声波均质后保压静置18分钟,即可得到成品电解液。

47.本实施例中,所述的s2步骤中,在进行盐类添加剂选型时,其中钠盐原料的浓度为锂盐的1—2.5倍。

48.本发明在具体实施中,如图2所示,一种耐久性高温波电解液的制备设备,包括承载机架1、升降驱动机构2、反应釜3、密封盖4、真空泵5、增压泵6、超声波振荡机构7、电磁加热机构8、辐照加热机构9、托架10、承载柱11、气压传感器12、氧气浓度传感器13及驱动电路14,其中所述承载机架1为轴线与水平面垂直分布的柱状框架结构,所述反应釜3嵌于承载机架1内,与承载机架1同轴分布并通过至少两条升降驱动机构2与承载机架1滑动连接,所述反应釜3上端面与密封盖4连接并构成闭合腔体结构,所述反应釜3侧壁的上端面位置设一个排气口31、一个进气口32和一个加料口33,其中所述排气口31和进气口32对称分布在反应釜3轴线两侧,所述加料口33位于排气口31和进气口32之间位置,所述排气口31、进气口32和加料口33均设一个控制阀15,且排气口31、进气口32分别通过控制阀15与真空泵5、增压泵6连通,所述托架10嵌于反应釜3内与反应釜3同轴分布,所述托架10为星型框架结构,且托架10直径为反应釜3内径的20%—60%,所述托架10上端面与承载柱11连接,并与承载柱11同轴分布,所述承载柱11另通过升降驱动机构2与密封盖4连并与反应釜3同轴分布,所述托架10与反应釜3上端面间距为反应釜3深度的5%—95%,所述超声波振荡机构7至少三个,环绕反应釜3轴线均布并与托架10下端面连接,所述电磁加热机构8至少两个,环绕反应釜3轴线均布并嵌于反应釜3底部,且电磁加热机构8总面积为反应釜3底面积的5%—10%,所述辐照加热机构9至少三个,嵌于密封盖4下端面内且辐照加热机构9轴线与反应釜3轴线相交并呈10

°

—60

°

夹角,所述气压传感器12、氧气浓度传感器13均一个,并嵌于密封盖4下端面,所述真空泵5、增压泵6、驱动电路14与承载机架1外表面连接,且驱动电路14另分别与真空泵5、增压泵6、超声波振荡机构7、电磁加热机构8、辐照加热机构9、气压传感器12、氧气浓

度传感器13及控制阀15电气连接。

49.本实施例中,所述的托架10包括基座101、导向杆102,所述基座101为圆形及正多边形任意一种的板状框架结构,所述基座101侧表面与至少三条导向杆102连接,且所述导向杆102与承载柱11垂直分布,所述导向杆102为空心柱状结构,且每条导向杆102内均设1—4个超声波振荡机构7,且各超声波振荡机构7间相互并联并沿导向杆102轴线方向均布。

50.本发明电解液在生产制备中,可通过调整石墨烯分散液用量、选择盐类添加剂及无机酸的类型,从而达到灵活满足铅酸电池、锂电池及钠电池配套使用的需要,有效的提高本发明使用的灵活性和通用性。

51.本发明通过对电解液中原料优化,一方面有效的提高电解液的生产效率、电解液产品质量的稳定性和可靠性,同时有效的提高了电解液的耐高温性能和降低生产成本;另一方面通过对电解液生产设备统一集成在统一承载机架内,有效的提高了电解液生产作业的效率,并简化了生产工艺及有效降低了生产成本,同时在生产中,另可通过由惰性气体在反应釜内形成的低氧高压环境,有效克服电解液生产中原料与氧气间发生氧化变质的缺陷,同时另可通过高压环境提高电解液混合作业时各组份间混合的效率和质量,并有助于提高原料成分间的反应效率,从而达到提高电解液成分间的分子作用力,并由此提高电解液产品的综合性能及质量。

52.以上显示和描述了本发明的基本原理和主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1