锂离子电池中钴酸锂的回收、再生方法、用途及正极材料与流程

1.本发明涉及钴酸锂回收的技术领域,尤其涉及一种锂离子电池中钴酸锂的回收、再生方法、用途及正极材料。

背景技术:

2.锂离子电池行业的迅猛发展导致对钴的需求也急剧攀升;同时,废弃电池中的钴对环境有一定的潜在危害。废弃锂离子电池回收再利用显得尤为重要。目前废旧锂离子电池回收技术包括火法、湿法和生物法。其中,火法就是通过煅烧来回收电极材料;湿法就是用萃取剂提取有价金属;生物法是利用一些能够氧化分解有价金属的微生物,使其中的有价金属元素释放出来,然后予以富集。另外,其中一种方法中,高温煅烧后将材料与集流体分离,酸浸泡含钴酸锂的粉料,通过萃取得到有价值元素,然后调整合适比例制成前驱体。这种方法的到的材料纯度比较高,但是破坏了钴酸锂原本的结构,工艺复杂,难以实现工业大规模生产。另一种直接极片破碎得到钴酸锂粉末,通过气流分级除杂后再生的工艺,该工艺能在很大程度上降低成本,工艺相对简单,但是除杂后的废弃溶剂难以处理,污染环境。

技术实现要素:

3.本发明的目的在于提出一种锂离子电池中钴酸锂的回收方法,其将锂离子电池内的钴酸锂进行回收提纯,从废旧钴酸锂电池或钴酸锂正极边角料出发,除去了材料中的金属铝和碳杂质,利用这种方法得到的正极材料,几乎达到了新材料的标准,解决了现阶段废旧锂电池回收困难的问题。

4.本发明还提出一种锂离子电池中钴酸锂的再生方法,其将上述回收方法风选后的正极粉料进行补锂再生。

5.本发明还提出一种正极材料,其由上述的锂离子电池中钴酸锂的回收方法制备而成。

6.本发明还提出一种锂离子电池中回收的钴酸锂在制备低杂质的正极材料中的用途。

7.为达此目的,本发明采用以下技术方案:

8.一种锂离子电池中钴酸锂的回收方法,包括以下步骤:

9.(1)将废旧的钴酸锂软包电池进行放电处理,然后进行拆解,分选出正极片;

10.(2)在真空烘箱中,以70-90℃的温度烘干正极片,将正极片粉碎至粉体;

11.(3)对破碎后的粉体进行4级筛分,筛网目数及各筛网筛上物所占重量比例分别为:20目/15-20%、120目/60-65%、300目/10-15%和800目/5-10%;

12.(4)对300目以下的物料和20目以下300目以上的物料分别进行热解pvdf处理,300目以下物料的热解温度为350-450℃,20目以下300目以上的物料温度为500-600℃,在空气氛围下烧结至少3h;

13.(5)分别对步骤(4)所得物料进行多级筛分,除去铝箔颗粒;

14.(6)300目的筛下物经风选后取得正极粉料。

15.优选地,所述步骤(6)中,风选压力小于等于2mpa。

16.优选地,所述步骤(4)中,对300目以下的物料和20目以下300目以上的物料分别进行热解pvdf处理,300目以下物料的热解温度为400℃,20目以下300目以上的物料温度为550℃,在空气氛围下烧结至少3h。

17.优选地,所述步骤(3)中,对破碎后的粉体通过超声振动筛进行4级筛分。

18.优选地,所述步骤(1)中,将钴酸锂软包电池在有氩气保护下的手套箱中进行拆解,获取正极片。

19.优选地,所述步骤(1)中,放电下限低于2v。

20.一种锂离子电池中钴酸锂的再生方法,包括上述的锂离子电池中钴酸锂的回收方法;

21.所述步骤(6)中,将风选后的正极粉料进行补锂再生。

22.一种正极材料,由上述的锂离子电池中钴酸锂的回收方法制备而成。

23.一种锂离子电池中再生的钴酸锂在制备低杂质的正极材料中的用途,所述钴酸锂由上述的锂离子电池中钴酸锂的回收方法制备而成。

24.本发明提供的技术方案可以包括以下有益效果:

25.1、本发明提供了一种锂离子电池中钴酸锂的回收方法,其将锂离子电池内的钴酸锂进行回收提纯,从废旧钴酸锂电池或钴酸锂正极边角料出发,除去了材料中的金属铝和碳杂质,利用这种方法得到的正极材料,几乎达到了新材料的标准,解决了现阶段废旧锂电池回收困难的问题,且整个工艺回收正极材料纯度高,成本可控,具有实际的经济效益,适合大范围推广,以适应当下对环境保护的要求。

26.2、同时,本方案是通过热处理与风选结合的除碳方法,与现有浮选或磁选方法相比,本方案的除碳方法不引入液体废料;与燃烧法除碳相比,本方案的除碳方法能耗降低,二氧化碳排放量低,又避免了高温烧结过程中li的损失,缓解了原有正极材料结构的不可逆变化。

27.3、本方案在不破坏正极材料原有结构的前提下,正极材料回收率不低于75%,杂质铝、铜等含量低于500ppm,碳含量低于0.1%,回收流程简单,对环境友好。

附图说明

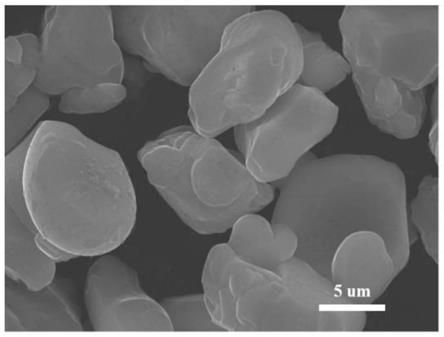

28.图1是本方案获得正极粉料的其中一个电镜图。

29.图2是本方案获得正极材料的其中一个的xrd图谱。

30.图3是现有正极材料与通过本方案再生方法后制的正极材料之间的倍率性能对比图。

31.图4是对破碎后的粉体进行4级筛分示意图;

32.其中,图4a为20目筛上物;图4b为120目筛上物;图4c为300目筛上物;图4d为800目筛上物。

具体实施方式

33.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完

整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

34.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个所述特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

35.下面结合附图通过具体实施方式来进一步说明本方案的技术方案。

36.一种锂离子电池中钴酸锂的回收方法,包括以下步骤:

37.(1)将废旧的钴酸锂软包电池进行放电处理,然后进行拆解,分选出正极片;

38.将废旧的钴酸锂电池中拆分的正极片,废旧是指锂电池的外观、电性能和安全等方面降低到初始时的最低标准时,比如比容量小于80%判定为不合格,进行退役处理;此步骤中,将废旧钴酸锂电池放电后,可避免原电池中的电极影响后续正极片处理。

39.(2)在真空烘箱中,以70-90℃的温度烘干正极片,将正极片粉碎至粉体;

40.本方案将正极片进行粉碎,使正极片粉碎至颗粒状,供由步骤(3)进行4级筛分;

41.(3)对破碎后的粉体进行4级筛分,筛网目数及各筛网筛上物所占重量比例分别为:20目/15-20%、120目/60-65%、300目/10-15%和800目/5-10%;

42.本方案通过20目、120目、300目和800目对正极片粉碎后的颗粒进行筛分,并在筛分后根据不同粒径所占的百分比进行配料,颗粒依此配料后,可以在后续热解后完全分离出杂质;如图4,从左到右,从上到下依次为20目、120目、300目和800目的筛上物,从图4可以看出经过多级筛分,可以有效控制铝集流体的粉碎导致正极粉体中铝杂质的引入;从分析结果上看,300目以下的物料不含铝杂质,20目以上的物料不含正极材料,所以后续的处理主要针对的是20目筛下,300目筛上,以及300目筛下物,处理温度不同;

43.(4)对300目以下的物料和20目以下300目以上的物料分别进行热解pvdf处理,300目以下物料的热解温度为350-450℃,20目以下300目以上的物料温度为500-600℃,在空气氛围下烧结至少3h;

44.本方案分别对300目以下物料采用热解温度为350-450℃进行热解,又对20目以下300目以上的物料采用500-600℃进行热解,对不同颗粒采用不同的热解温度;尤其是针对步骤(3)中的粒径配级,300目以下的物料不含有铝等其他杂质,只需要达到pvdf的裂解温度为350-450℃即可,20-300目之间不仅含有pvdf、铝杂质及导电剂等其他杂质,因此提高温度至500-600℃后可以使除杂更彻底;

45.(5)分别对步骤(4)所得物料进行多级筛分,除去铝箔颗粒;

46.不同粒径的杂质根据不同温度的热解温度烧结后,只需将进行多级筛分,筛出300目的筛下物,为下一步风选准备;

47.(6)300目的筛下物经风选后取得正极粉料。

48.300目筛下物是根据步骤(3)的配料再根据步骤(4)的分步热解制得的,因此经多级筛分后,杂质已基本去除,再调节特定的风选压力即可取得纯度较高的正极粉料;

49.本发明提供了一种锂离子电池中钴酸锂的回收方法,其将锂离子电池内的钴酸锂进行回收提纯,从废旧钴酸锂电池或钴酸锂正极边角料出发,除去了材料中的金属铝和碳杂质,利用这种方法得到的正极材料,几乎达到了新材料的标准,解决了现阶段废旧锂电池回收困难的问题,且整个工艺回收正极材料纯度高,成本可控,具有实际的经济效益,适合大范围推广,以适应当下对环境保护的要求。

50.同时,本方案是通过热处理与风选结合的除碳方法,与现有浮选或磁选方法相比,本方案的除碳方法不引入液体废料;与燃烧法除碳相比,本方案的除碳方法能耗降低,二氧化碳排放量低,又避免了高温烧结过程中li的损失,缓解了原有正极材料结构的不可逆变化。

51.更进一步地,本方案在不破坏正极材料原有结构的前提下,正极材料回收率不低于75%,杂质铝、铜等含量低于500ppm,碳含量低于0.1%,回收流程简单,环境友好。

52.优选地,所述步骤(6)中,风选压力小于等于2mpa。

53.本方案优选将风选压力控制至2mpa以内,以对300目的筛下物进行风选,进一步地提高了正极材料的纯度;本方案中,风选压力不应过大,过大会将杂质和正极材料一齐吹走。

54.更优地,所述步骤(4)中,对300目以下的物料和20目以下300目以上的物料分别进行热解pvdf处理,300目以下物料的热解温度为400℃,20目以下300目以上的物料温度为550℃,在空气氛围下烧结至少3h。

55.优选地,所述步骤(3)中,对破碎后的粉体通过超声振动筛进行4级筛分。

56.超声振动筛会使颗粒接受巨大的超声加速度,使筛面上的物料始终保持悬浮状态,从而抑制正极材料颗粒与杂质之间的粘附、摩擦、平降和等堵网因素。

57.优选地,所述步骤(1)中,将钴酸锂软包电池在有氩气保护下的手套箱中进行拆解,获取正极片。

58.氩气保护可以避免电池在拆解中正极片出现氧化的情况,进而避免在拆解中出现新杂质,又能将电池拆解的区域与工作人员隔开,避免电池拆解过程中对工作人员的影响。

59.优选地,所述步骤(1)中,放电下限低于2v。

60.一种锂离子电池中钴酸锂的再生方法,包括上述的锂离子电池中钴酸锂的回收方法;

61.所述步骤(6)中,将风选后的正极粉料进行补锂再生。

62.目前普遍认为,锂缺失和晶相结构的变化是造成正极材料比容量降低的主要原因之一。随着li

+

的流失,过渡金属阳离子开始在层间迁移,在反复充放电过程中发生变化,缓慢地引起不可逆的相结构变化。钴酸锂晶体结构由原先的层状结构相变为一种尖晶石和岩盐相的混合结构。这些晶体结构的变化会使部分锂离子在晶体结构内部不能自由的嵌入脱出从而导致比容量衰减严重以至失效。而本方案通过共晶熔融盐作为锂源为失效的正极材料补充锂,并伴以短暂的烧结,成功将失效材料的锂含量,体相/表面的晶体结构,以及电化学性能恢复至原始状态。

63.一种正极材料,由上述任意实施例的锂离子电池中钴酸锂的回收方法制备而成。

64.一种锂离子电池中再生的钴酸锂在制备低杂质的正极材料中的用途,所述钴酸锂由上述的锂离子电池中钴酸锂的回收方法制备而成。

65.实施例a:

66.锂离子电池中钴酸锂的回收方法,包括:

67.(1)将废旧的钴酸锂软包电池进行放电处理,然后进行拆解,分选出正极片。

68.(2)在真空烘箱中,以80℃的温度烘干极片,并进行机械粉碎。

69.(3)对破碎后的粉体进行筛分,筛分情况如实施例a1-a3,对比例a1-a2;

70.(4)对300目以下,和20目以下300目以上物料分别进行热解pvdf处理,300目以下的热解温度为400℃,20目以下300目以上的热解温度为550℃,空气氛围下烧结180min。

71.(5)分别对上步骤所得物料进行多级筛分,除去铝箔颗粒;

72.(6)300目的筛下物经风选后取得正极粉料,风选压力等于2mpa。

73.实施例a1:筛网目数及各筛网筛上物所占重量比例分别为20目/20.33%、120目/62.26%、300目/10.53%和800目/6.88%。

74.实施例a2:筛网目数及各筛网筛上物所占重量比例分别为20目/15%、120目/65%、300目/10%和800目/10%。

75.实施例a3:筛网目数及各筛网筛上物所占重量比例分别为20目/20%、120目/60%、300目/15%和800目/5%。

76.对比例a1:筛网目数及各筛网筛上物所占重量比例为300目/100%。

77.对比例a2:筛网目数及各筛网筛上物所占重量比例为20目/100%。

78.将上述实施例a1-a3及对比例a1-a2制得的正极粉料的表面及杂质进行检测,结果如表1。

79.表1-实施例a与对比例a的性能对比

80.项目颗粒表面情况杂质情况实施例a1表面干净,无裂纹无杂质实施例a2表面干净,无裂纹无杂质实施例a3表面干净,无裂纹无杂质对比例a1表面不干净,无裂纹有杂质对比例a2表面干净,有裂纹有杂质

81.说明:

82.由对比例a1-a2与实施例a1-a3对比可知,对比例a1在步骤(3)中对粉体筛分时采用100%的300目正极粉料,但会导致颗粒的表面不干净,最终获得的正极材料也出现较多杂质;而对比例a2在步骤(3)中对粉体筛分时采用100%的20目正极粉料,同样会导致颗粒的表面不干净,最终获得的正极材料也出现较多杂质,且对比例a2的颗粒还会出现裂纹。

83.而实施例a1-a3将通过20目、120目、300目和800目对正极片粉碎后的颗粒进行筛分,并在筛分后根据不同粒径所占的百分比进行配料,具体为20目/15-20%、120目/60-65%、300目/10-15%和800目/5-10%,可在生成颗粒完好,表面干净无杂质,没有出现裂纹,整体形貌和粒径修复前后相同的正极材料,如图1;根据粉料的xrd图谱,如图2,未见杂相生成,衍射峰强而尖锐,半峰宽窄,说明晶体结晶性良好为六方层状结构。由此说明了,通过20目、120目、300目和800目对正极片粉碎后的颗粒进行筛分,并在筛分后根据不同粒径

所占的百分比进行配料后制得的物料,经过不同颗粒采用不同的热解温度后多级筛分所制得的300目的筛下物纯度高,在不破坏正极材料原有结构的前提下,解决了现阶段废旧锂电池回收困难的问题。

84.对比例b

85.锂离子电池中钴酸锂的回收方法,包括:

86.(1)将废旧的钴酸锂软包电池进行放电处理,然后进行拆解,分选出正极片。

87.(2)在真空烘箱中,以80℃的温度烘干极片,并进行机械粉碎。

88.(3)对破碎后的粉体进行筛分,筛网目数及各筛网筛上物所占重量比例分别为20目/20.33%、120目/62.26%、300目/10.53%和800目/6.88%。

89.(4)对300目以下,和20目以下300目以上物料分别进行热解pvdf处理,热解温度如表2所示,在空气氛围下烧结180min。

90.(5)分别对上步骤所得物料进行多级筛分,除去铝箔颗粒;

91.(6)300目的筛下物经风选后取得正极粉料,风选压力等于2mpa。

92.表2-对比例b的热解温度

[0093][0094]

将对比例b1和对比例b2制得的正极粉料的表面及杂质进行检测,结果与实施例a1对比,如表2。

[0095]

表3-对比例b制得正极粉料的性能对比

[0096]

项目颗粒表面情况杂质情况对比例b1表面不干净,无裂纹有杂质对比例b2表面干净,有裂纹无杂质实施例a1表面干净,无裂纹无杂质

[0097]

说明:

[0098]

由表2和表3中可知,对比例b1在步骤(4)中对300目以下,和20目以下300目以上物料分别进行热解的温度相同,都为400℃,其会导致20目以下300目以上物料的杂质去除不完全,最终导致颗粒的表面有杂质;而对比例b2在步骤(4)中对300目以下,和20目以下300目以上物料分别进行热解的温度相同,都为550℃,会导致颗粒的表面有裂纹;而实施例a1分别对300目以下物料采用热解温度为400℃进行热解,又对20目以下300目以上的物料采用550℃进行热解,不同粒径的颗粒采用不同的热解温度,能避免正极材料的颗粒的开裂,又能除杂更完全。

[0099]

实施例c

[0100]

锂离子电池中钴酸锂的再生方法,包括:

[0101]

(1)将废旧的钴酸锂软包电池进行放电处理,然后进行拆解,分选出正极片。

[0102]

(2)在真空烘箱中,以90℃的温度烘干极片,并进行机械粉碎。

[0103]

(3)对破碎后的粉体进行4级筛分,筛网目数及各筛网筛上物所占重量比例分别为

20目/20.33%、120目/62.26%、300目/10.53%和800目/6.88%。从分析结果上看,300目以下的物料不含铝杂质,20目以上的物料不含正极材料,所以后续的处理主要针对的是20目筛下,300目筛上,以及300目筛下物,处理温度不同。

[0104]

(4)对300目以下,和20目以下300目以上物料分别进行热解pvdf处理,前者温度为350℃,后者温度为500℃,在空气氛围下烧结200min。

[0105]

(5)分别对上步骤所得物料进行多级筛分,除去铝箔颗粒;

[0106]

(6)300目的筛下物经风选后取得正极粉料,风选压力等于1.5mpa。

[0107]

(7)对正极粉料进行补锂再生。

[0108]

对比例c

[0109]

选用市面上的正极粉中包括均匀混合的96%的正极活性物质、2%的正极添加剂、1%的黏合剂和1%的水,正极活性物质为钴酸锂、镍钴锰酸锂和镍钴铝酸锂的组合;正极添加剂为氧化亚钴、氢氧化亚钴和钛氧化物的组合;黏合剂为ptfe乳液和sbr乳液。将上述的正极粉进行补锂再生,并对实施例c与对比例c进行倍率性能对比,如图3。

[0110]

说明:

[0111]

由市面上的正极粉和实施例c再生正极粉的倍率性能对比可知,实施例c获得的正极粉料的倍率性能和商业料几乎一致,电化学性能良好;由此说明了,实施例c是从废旧钴酸锂电池或钴酸锂正极边角料出发,除去了材料中的金属铝和碳杂质,利用这种方法得到的正极材料,几乎达到了新材料的标准,解决了现阶段废旧锂电池回收困难的问题。

[0112]

以上结合具体实施例描述了本方案的技术原理。这些描述只是为了解释本方案的原理,而不能以任何方式解释为对本方案保护范围的限制。基于此处的解释,本领域的技术人员不需要付出创造性的劳动即可联想到本方案的其它具体实施方式,这些方式都将落入本方案的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1