固态电解质及其制备方法和应用与流程

1.本发明涉及一种固态电解质及其制备方法和应用。

背景技术:

2.传统锂离子电池存在漏液、燃烧等安全隐患,而固态锂电池能够从根本上解决传统锂离子电池面临的安全问题,具有开发前景。此外,固态锂电池具有长效循环性好、自放电低、安全性高、易于小型化和薄膜化等优点,是锂电池发展的重要方向。

3.目前兼具化学稳定性、电化学稳定性、高离子电导率、机械性能和界面兼容性的固体电解质材料是固态锂电池开发面临的首要任务。固体电解质种类繁多,其中聚合物电解质具有良好的柔韧性,能适应电池充放电过程中界面处的体积变化,对稳定界面具有一定作用。但聚合物电解质存在离子电导率低、电化学稳定性窗口窄、机械性能不足以抑制锂枝晶生长等不足之处。很多无机固体电解质具有离子电导率高、电化学稳定性窗口宽的优势,但是有脆性大、易断裂、难加工的劣势。采用多相复合方法可制备无机/有机聚合物复合固态电解质,能够兼具上述两种材料的优势,并弥补劣势,是最具有应用开发前景的固体电解质材料。

4.当前,普遍使用的聚合物电解质是以醚氧键为锂离子传输基团的peo基固态电解质。peo电解质的室温离子电导率低、机械性能不高,尤其是与高容量正极材料匹配时,过渡金属(如:ni、co等)对peo基体有较强的催化分解作用,使得peo基固体电解质的分解电压仅为3.8v。因此该类聚合物电解质仅可与磷酸铁锂等少数正极材料匹配,无法匹配高电压正极材料,难以满足高能量密度固态锂电池的实用化发展。

5.此外,现有的无机有机复合固态电解质的制备方法及工艺,多采用溶剂浇铸、热模压法等,都只达到演示实验的程度,且具有生产难以连续性、批量化以及产品一致性难以控制的缺点。而固态锂电池的产业化发展,首先要基于能够实现固态电解质的工业化生产,其次才能有效推动固态电池的结构设计、生产工艺向工业化生产方向同步发展,最终实现整个产业链的完善,才能在技术和成本上形成优势。

6.中国发明专利申请cn104241686a,一种全固态复合电解质膜:该发明涉及全固态有机高分子复合电解质制备工艺,具体方案是:1、用聚氧化乙烯(peo)、无机填料和锂盐为原材料,通过控制有机高分子聚合物分子量、无机填料的直径和形状、锂盐的种类、组份比例及合成条件,用溶液共混法得到一种具有高电导率(>10

‑3s/cm)的并具有很好粘弹性、可塑性的全固态电解质;2、将1制备的电解质与微孔膜通过浸渍

‑

真空干燥得到表面具有粘弹性,中心有很好机械强度的全固态复合电解质膜。该方法首先制备固态电解质浆料,再与具有机械强度的微孔膜进行复合制备固体电解质膜。由于不同聚合物之间存在一定的兼容性,这种方法无法保证peo基的固态电解质与微孔骨架完全接合,尤其在不同温度下,两者膨胀收缩程度的差异,容易产生锂离子传输通道阻断现象,导致锂离子导电性能降低甚至失效。

技术实现要素:

7.本发明克服了现有技术中复合固态电解质在制备过程中有机溶剂使用量大,一致性差的问题,提供了一种固态电解质及其制备方法和应用。该方法解决了有机溶剂使用量大的问题,并且制备得到的固态电解质无机物填料的分散性和均匀性佳,离子电导率高,同时,该制备方法能够实现固态电解质的批量化、连续化生产,产品的一致性较好,制得的固态电解质具有自支撑可卷绕的特点。

8.本发明提供一种固态电解质的制备方法,其包括如下步骤:

9.步骤(1)选自下述方式a或方式b:

10.方式a:将表面改性无机填料和锂盐混合、造粒后,进行冷冻干燥和冷冻粉碎,得到改性填料;其中,所述表面改性无机填料为将无机填料经过表面改性材料的表面修饰处理得到表面改性无机填料;所述表面改性材料为低分子量peg;

11.方式b:将表面改性无机填料、锂盐和第一peo聚合物基质混合、造粒后,进行冷冻干燥和冷冻粉碎,得到改性填料;其中,所述表面改性无机填料为将无机填料经过表面改性材料的表面修饰处理得到表面改性无机填料;其中,所述表面改性材料为硅烷交联剂;

12.步骤(2):将步骤(1)得到的所述改性填料、第二peo聚合物基质混合,熔融挤出成膜,即得固态电解质。

13.本发明中,步骤(1)中,所述无机填料可为本领域常规,例如无机陶瓷类材料。

14.所述无机陶瓷类材料可包括下述情况中的一种或多种:

15.金属氧化物的一维纳米材料;金属氧化物的二维纳米材料;金属氧化物的三维纳米材料;金属硫化物的一维纳米材料;金属硫化物的二维纳米材料;金属硫化物的三维纳米材料;硅酸盐玻璃的一维纳米材料;硅酸盐玻璃的二维纳米材料;硅酸盐玻璃的三维纳米材料;金属氧化物的介孔材料;金属硫化物的介孔材料;硅酸盐玻璃的介孔材料。

16.所述无机陶瓷类材料优选包括下述情况中的一种或多种:

17.金属氧化物的一维纳米材料;金属氧化物的二维纳米材料;金属氧化物的三维纳米材料;金属氧化物的介孔材料。

18.所述无机陶瓷类材料更优选包括下述情况中的一种或多种:

19.li

6.62

al

0.38

la3zr2o

12

(al

‑

llzo);li

6.75

la3zr5ta

0.25

o

12

(llzto);

20.li

0.35

la

0.55

tio3;lial

0.4

ti

1.6

(po4)3(latp);li

1.5

al

0.5

ge

1.5

(po4)3(lagp);氧化铝;二氧化硅;二氧化钛;硅酸盐玻璃。

21.其中,所述硅酸盐玻璃可为本领域常规的玻璃纤维,其主要成分包括二氧化硅、氧化铝、氧化钙、氧化硼、氧化镁和氧化钠。所述玻璃纤维一般为粉末状。

22.所述无机陶瓷类材料的平均粒径d50可为20~500nm或1~50μm,优选为50~100nm或2~15μm,更优选为5~10μm。其中,所述硅酸盐玻璃的平均粒径d50可为1~50μm。所述硅酸盐玻璃的单丝直径可为11

‑

17μm。

23.所述无机陶瓷类材料的用量可为0.5%~65%,百分比为所述无机陶瓷类材料占所述固态电解质中的质量百分比。

24.步骤(1)方式a中,所述表面改性材料为所述低分子量peg时,所述低分子量peg为本领域常规所说的低分子量peg,一般来讲数均分子量为2000~6000;更优选为2000。

25.步骤(1)方式b中,所述硅烷交联剂为本领常规所说的硅烷交联剂,优选为γ

‑

缩水

甘油醚基丙基三甲氧基硅烷(kh560),和/或,γ

‑

氨基丙基三乙氧基硅烷(kh550)。

26.步骤(1)中,所述表面改性材料的用量可为5%~55%,优选为10%~50%,例如12.5%、20%或25%;百分比为所述表面改性材料占所述固态电解质中的质量百分比。

27.步骤(1)中,所述表面改性材料和所述无机填料的质量比可为1:(1~5.5);例如1:2、1:4或1:5。

28.步骤(1)中,所述锂盐可为本领域常规的无机锂盐或者有机锂盐;例如高氯酸锂(liclo4)、四氟硼酸锂(libf4)、六氟砷酸锂(liasf6)、六氟磷酸锂(lipf6)、双草酸硼酸锂(libob)、二氟草酸硼酸锂(lidfob)、双二氟磺酰亚胺锂(lifsi)和双三氟甲基磺酰亚胺锂(litfsi)中的一种或多种;优选为六氟磷酸锂(lipf6)和双三氟甲基磺酰亚胺锂(litfsi);或者,优选为高氯酸锂(liclo4);或者,优选为双草酸硼酸锂(libob)。

29.本发明中,步骤(1)方式a中,优选为将表面改性无机填料和锂盐直接混合、造粒,不添加有机溶剂。

30.步骤(1)方式b中,将所述表面改性无机填料、所述锂盐和所述第一peo聚合物基质直接混合、造粒,不添加有机溶剂;

31.步骤(1)方式b中,所述第一peo聚合物基质的用量可为5%~15%,优选为10%;百分比为所述第一peo聚合物基质占所述固态电解质中的质量百分比。

32.本发明中,步骤(1)中,所述混合过程中一般会加入溶剂,便于充分混合。其中,所述溶剂可为本领域常规,例如去离子水、无水乙醇、乙醇水溶液或乙腈。所述溶剂的用量可为本领域常规。

33.所述混合的温度可为本领域常规,例如40~85℃,优选为50℃。

34.步骤(1)中,所述造粒的方法可为本领域常规,例如热辊压造粒。

35.步骤(1)中,所述冷冻干燥可为本领域常规;所述冷冻干燥的温度可为

‑

20~10℃。所述冷冻干燥的时间可为2~48h,例如4~12h。

36.步骤(1)中,所述冷冻粉碎可为本领域常规;所述冷冻粉碎的温度可为

‑

20~10℃。所述冷冻粉碎后,得到的改性填料的粒径可为100~800μm;优选为200~500μm。

37.本发明中,所述第一peo聚合物基质与所述第二peo聚合物基质均可为本领域常规的聚氧乙烯醚。所述第一peo聚合物基质与所述第二peo聚合物基质的数均分子量均可为10~80万,优选为60万。

38.当步骤(1)为方式(a)时,所述改性填料与所述第二peo聚合物基质的质量比优选为1:(0.66~9),例如3:2;

39.当步骤(1)为方式(b)时,所述改性填料与peo聚合物基质的质量比优选为1:(0.66~9),例如3:2;其中,所述peo聚合物基质是指所述第一peo聚合物基质和所述第二peo聚合物基质。

40.本发明中,步骤(2)中,优选地,还包括聚合物添加剂,并与所述改性填料和所述第二peo聚合物基质混合。

41.所述聚合物添加剂可为本领域常规,用于提高固态电解质的导电性能、机械强度,以及耐高温/高电压性能。所述聚合物添加剂一般可包括聚偏氟乙烯(pvdf)、聚丙烯氰基(pan)、聚甲基丙烯酸甲酯基(pmma)、聚氯乙烯(pva)、基咪唑类离子液体、吡啶类离子液体和季铵盐类离子液体中的一种或多种;优选为四丁基溴化膦(tbphp)、聚偏氟乙烯(pvdf)和

1

‑

乙基

‑3‑

甲基咪唑双氟磺酸亚胺(emim fsi)离子液体中的一种或多种;更优选为聚偏氟乙烯(pvdf)或四丁基溴化膦(tbphp)。

42.其中,所述聚偏氟乙烯(pvdf)的数均分子量优选为110万。

43.所述聚合物添加剂的用量可为2%~60%,例如10%、15%或50%;百分比为所述聚合物添加剂占所述固态电解质中的质量百分比。

44.步骤(2)中,所述的混合一般使用溶剂便于混合。所述溶剂可为二甲基甲酰胺(dfm)。例如,将所述聚合物添加剂溶于所述溶剂中形成10wt%溶液。

45.所述熔融挤出成膜可为本领域常规,例如干法熔融挤出成膜。所述干法熔融挤出成膜后,得到的一般是具有自支撑性、可缠绕的复合固态电解质膜。

46.本发明中,所述固态电解质中成分可为:

47.li

6.62

al

0.38

la3zr2o

12

质量分数为10%,peg质量分数为10%,pvdf质量分数为10%,peo与锂盐的摩尔比为19:1;

48.或者,li

6.75

la3zr5ta

0.25

o

12

质量分数为12.5%,peg质量分数为12.5%,tbphp质量分数为15%,peo与锂盐的摩尔比为19:1;

49.或者,氧化铝质量分数为5%,peg质量分数为5%,pvdf质量分数为10%,peo与锂盐的摩尔比为19:1;

50.或者,二氧化硅质量分数为5%,peg质量分数为5%,pvdf质量分数为10%,peo与锂盐的摩尔比为19:1;

51.或者,二氧化硅质量分数为5%,peg质量分数为5%,pvdf质量分数为10%,peo与锂盐的摩尔比为19:1;

52.或者,硅酸盐玻璃质量分数为5%,1

‑

乙基

‑3‑

甲基咪唑双氟磺酸亚胺(emim fsi)离子液体质量分数为50%,氨基硅烷质量分数为1%,peo与锂盐的摩尔比为19:1;

53.或者,li

6.62

al

0.38

la3zr2o

12

质量分数为55%,pvdf质量分数为10%,peg2000质量分数10%,peo与锂盐的摩尔比为19:1;

54.或者,li

0.35

la

0.55

tio3质量分数为20%,pvdf质量分数为10%,peg6000质量分数10%,peo与锂盐的摩尔比为19:1;

55.或者,li

1.5

al

0.5

ge

1.5

(po4)3质量分数为50%,pvdf质量分数为10%,peg600质量分数10%,peo与锂盐的摩尔比为19:1。

56.本发明还提供一种固态电解质,其由如前所述的固态电解质的制备方法制得。

57.本发明还提供一种固态电解质在制备锂离子电池中的应用。

58.本发明还提供一种锂离子电池,其包括如前所述的固态电解质。所述锂离子电池的制备方法可为本领域常规。

59.在符合本领域常识的基础上,上述各优选条件,可任意组合,即得本发明各较佳实例。

60.本发明所用试剂和原料均市售可得。

61.本发明的积极进步效果在于:

62.1、本发明的方法在步骤(1)的改性过程中,溶剂属于非必要的成分,可添加也可不添加,并且在使用溶剂时,即使选择有机溶剂,也可以有效减少有机溶剂使用量,并且减小溶剂回收设备规模、回收溶剂量,以及相关处理费用,制备方法简单高效。

63.2、本发明中的制备方法能够实现固态电解质的批量化、连续化生产,产品的一致性较好、稳定性高,可实现工业化生产,且制得的固态电解质离子电导率高,具有自支撑可卷绕的特点。

附图说明

64.图1为实施例1~9的制备工艺流程图。

具体实施方式

65.下面通过实施例的方式进一步说明本发明,但并不因此将本发明限制在所述的实施例范围之中。下列实施例中未注明具体条件的实验方法,按照常规方法和条件,或按照商品说明书选择。

66.下述实施例中,所选用的试剂及溶剂,除非另有说明,否则均为分析纯。

67.下述实施例1~9的制备工艺流程图如图1所示。

68.实施例1

69.(1)无机填料的制备,采用传统固相法制备石榴石(garnet)结构的li

6.62

al

0.38

la3zr2o

12

(al

‑

llzo)陶瓷粉体:

70.按化学计量比称取li2co3、la2o3和zro2,其中li2co3过量10%。充分混合物料后于氧化铝坩埚中,压实并加盖密封后,750℃下煅烧6h,升温至900℃煅烧6h,再次球磨混料后,并于1150℃下煅烧2h后,自然冷却。所制备的材料中铝来源于坩埚中的铝元素迁移。将所制备的al

‑

llzo进行高能球磨处理,获得粒径范围50

‑

500nm的粉体待用。

71.改性填料的制备(方式a):在手套箱中,将1g al

‑

llzo加入20ml无水乙腈中,超声分散30min后,加入1g聚乙二醇peg 2000,加入1.46g锂盐(保持lipf6和litfsi的摩尔比为1:1),加热至50℃充分搅拌均匀后,热辊压造粒,形成一级粉料,标记为无机@有机

‑

1。对一级粉料在

‑

20℃进行冷冻粉碎处理,并进一步在

‑

20℃进行冷冻干燥4h,形成二级粉料,颗粒粒径范围约200μm

‑

500μm,标记为无机@有机

‑

2,即改性填料;将改性填料在干燥环境下存储待用。

72.(2)固态电解质的制备:在干燥房中,将改性填料(无机@有机

‑

2)、5.54g高分子量聚氧乙烯醚peo(数均分子量60万)和1g聚偏氟乙烯(pvdf),采用搅拌机进行充分混合2h,将粉料采用干法熔融挤出的方式制备成可自支撑、可缠绕的复合电解质膜。

73.在制得的固态电解质中,al

‑

llzo质量分数为10%,peg质量分数为10%,pvdf质量分数为10%,控制peo单体与锂离子摩尔比为eo:li

+

=19:1。

74.实施例2

75.(1)无机填料的制备,采用传统固相法制备石榴石(garnet)结构的li

6.75

la3zr5ta

0.25

o

12

(llzto)陶瓷粉体:

76.按化学计量比称取lioh、ta2o5、la2o3和zro2,其中lioh过量10%。充分混合物料后压实并加盖密封后,于750℃下煅烧6h,升温至900℃煅烧6h,再次球磨混料后,于1150℃下煅烧2h后,自然冷却。将所制备的llzto进行球磨处理,获得粒径50

‑

500nm的陶瓷粉体待用。

77.改性填料的制备(方式a):在手套箱中,将1.25g llzto加入20ml无水乙腈中,密闭并超声分散30min后,加入1.25g聚乙二醇peg 2000,适量锂盐(保持lipf6和litfsi的摩尔

比为1:1),加热至50℃充分搅拌均匀后,热辊压造粒(热辊压过程中乙腈会快速挥发),形成一级粉料,标记为无机@有机

‑

1。对一级粉料在

‑

20℃进行冷冻粉碎处理,并进一步在

‑

20℃冷冻干燥4h,形成二级粉料,颗粒粒径范围约200μm

‑

500μm,标记为无机@有机

‑

2,即改性填料;将改性填料在干燥环境下存储待用。

78.(2)固态电解质的制备:在手套箱中,将改性填料(无机@有机

‑

2)、4.75g聚氧乙烯醚peo(数均分子量60万)和1.25g四丁基溴化膦(tbphp),充分混合2h,将粉料采用干法熔融挤出的方式制备成可自支撑、可缠绕的复合电解质膜。

79.在制得的固态电解质中,llzto质量分数为12.5%,peg质量分数为12.5%,tbphp质量分数为15%,控制peo单体与锂盐的摩尔比eo:li

+

=19:1。

80.实施例3

81.(1)改性填料的制备(方式a):市售1g纳米氧化铝粉末(平均粒径d50为200nm),加入去离子水中,超声分散30min后,加入1g peg 2000,加入1.8g锂盐(保持lipf6和litfsi的摩尔比为1:1),加热至50℃充分搅拌均匀后,热辊压造粒,形成一级粉料,标记为无机@有机

‑

1。对一级粉料在

‑

20℃进行冷冻粉碎处理,并进一步在

‑

20℃冷冻干燥12h,形成二级粉料,颗粒粒径范围约200μm

‑

500μm,标记为无机@有机

‑

2,即改性填料;将改性填料在干燥环境下存储待用。

82.(2)固态电解质的制备:将改性填料(无机@有机

‑

2)、14.2g高分子量聚氧乙烯醚peo(数均分子量60万)和2g聚偏氟乙烯(pvdf,数均分子量110万),采用搅拌机进行充分混合2h,将粉料采用干法熔融挤出的方式制备成复合电解质膜。

83.在制得的固态电解质中,氧化铝质量分数为5%,peg质量分数为5%,pvdf质量分数为10%,控制peo单体与锂盐的摩尔比eo:li

+

=19:1。

84.实施例4

85.(1)改性填料的制备(方式a):市售1g纳米二氧化硅粉末(平均粒径d50为20nm),加入无水乙醇中,超声分散30min后,按质量比1:1加入1g peg 2000,加入1.8g锂盐(保持lipf6和litfsi的摩尔比为1:1),加热至50℃充分搅拌均匀后,热辊压造粒,形成一级粉料,标记为无机@有机

‑

1。对一级粉料在

‑

20℃进行冷冻粉碎处理,并进一步在

‑

20℃冷冻干燥12h,形成二级粉料,颗粒粒径范围约200μm

‑

500μm,标记为无机@有机

‑

2,即改性填料;将改性填料在干燥环境下存储待用。

86.(2)固态电解质的制备:将改性填料(无机@有机

‑

2)、14.2g高分子量聚氧乙烯醚peo(数均分子量60万)和2g聚偏氟乙烯(pvdf),采用搅拌机进行充分混合2h,将粉料采用干法熔融挤出的方式制备成复合电解质膜。

87.在制得的固态电解质中,二氧化硅质量分数为5%,peg质量分数为5%,pvdf质量分数为10%,控制peo单体与锂盐的摩尔比eo:li

+

=19:1。

88.实施例5

89.(1)改性填料的制备(方式a):在手套箱内,1g市售纳米二氧化钛粉末(平均粒径d50为100nm),加入去无水乙醇中,超声分散30min后,按质量比1:1加入1g peg 2000,加入3.3g锂盐(保持lipf6和litfsi的摩尔比为1:1)加热至50℃充分搅拌均匀后,热辊压造粒,形成一级粉料,标记为无机@有机

‑

1。对一级粉料在

‑

20℃进行冷冻粉碎处理,并进一步在

‑

20℃冷冻干燥12h,形成二级粉料,颗粒粒径范围约200μm

‑

500μm,标记为无机@有机

‑

2,即改

性填料;将改性填料在干燥环境下存储待用。

90.(2)固态电解质的制备:将改性填料(无机@有机

‑

2)、12.7g高分子量聚氧乙烯醚peo(数均分子量60万)和2g聚偏氟乙烯(pvdf),进行充分混合2h,将粉料采用干法熔融挤出的方式制备成复合电解质膜。

91.在制得的固态电解质中,二氧化硅质量分数为5%,peg质量分数为5%,pvdf质量分数为10%,控制peo单体与锂盐的摩尔比eo:li

+

=19:1。

92.实施例6

93.(1)无机填料的制备(方式b):将市售玻璃纤维粉材料(平均粒径d50为1

‑

50μm,单丝直径为11

‑

17μm)置于搅拌机中。配置浓度为2%(质量百分含量)的氨基硅烷(γ

‑

氨基丙基三乙氧基硅烷)溶液作为玻璃纤维粉的表面改性剂,溶剂为乙醇:去离子=1:1(体积比)的混合溶液。在搅拌机运行过程中,氨基硅烷表面改性剂由搅拌机上部喷淋进入,玻璃纤维粉与氨基硅烷质量比保持4:1。强力搅拌过程中辅助加热脱除溶剂。将表面改性后的玻璃纤维粉进一步干燥后,存储于干燥环境待用。

94.改性填料的制备:在手套箱中,20ml无水乙腈溶剂中,搅拌过程中,将1g表面改性后的玻璃纤维粉、1g peo(数均分子量60万)和1.7g双草酸硼酸锂(libob)加入乙腈中,加热至50℃充分搅拌均匀后,热辊压造粒,形成一级粉料,标记为无机@有机

‑

1。对一级粉料在

‑

20℃进行冷冻粉碎处理,并进一步在

‑

20℃冷冻干燥4h,形成二级粉料,颗粒粒径范围约200μm

‑

500μm,标记为无机@有机

‑

2,即改性填料;将改性填料在干燥环境下存储待用。

95.(2)固态电解质的制备:将改性填料(无机@有机

‑

2)、6.1g peo(数均分子量60万)和10g 1

‑

乙基

‑3‑

甲基咪唑双氟磺酸亚胺(emim fsi)离子液体,充分混合2h,将粉料采用干法熔融挤出的方式制备成可自支撑、可缠绕的复合电解质膜。

96.在制得的固态电解质中,玻璃纤维粉质量分数为5%,emim fsi质量分数为50%,氨基硅烷质量分数为1%,控制peo单体与锂盐的摩尔比eo:li

+

=19:1。

97.实施例7

98.(1)无机填料的制备,采用传统固相法制备石榴石(garnet)结构的li

6.62

al

0.38

la3zr2o

12

(al

‑

llzo)陶瓷粉体:

99.按化学计量比称取li2co3、la2o3和zro2,其中li2co3过量10%。充分混合物料后于氧化铝坩埚中,压实并加盖密封后,750℃下煅烧6h,升温至900℃煅烧6h,再次球磨混料后,于1150℃下煅烧2h后,自然冷却。所制备材料中铝来源于坩埚中的铝元素迁移。将所制备的al

‑

llzo进行高能球磨处理,获得粒径范围50

‑

500nm的粉体待用。

100.改性填料的制备(方式a):在手套箱中,将5.5g al

‑

llzo加入20ml无水乙腈中,超声分散30min后,加入1g聚乙二醇peg 2000,加入0.29g锂盐(liclo4),加热至50℃充分搅拌均匀后,热辊压造粒,形成一级粉料,标记为无机@有机

‑

1。对一级粉料在

‑

20℃进行冷冻粉碎处理,并进一步在

‑

20℃进行冷冻干燥4h,形成二级粉料,颗粒粒径范围约200μm

‑

500μm,标记为无机@有机

‑

2,即改性填料;将改性填料在干燥环境下存储待用。

101.(2)固态电解质的制备:在干燥房中,将改性填料(无机@有机

‑

2)、2.21g高分子量聚氧乙烯醚peo(数均分子量60万)和1g聚偏氟乙烯(pvdf),采用搅拌机进行充分混合2h,将粉料采用干法熔融挤出的方式制备成可自支撑、可缠绕的复合电解质膜。

102.在制得的固态电解质中,al

‑

llzo质量分数为55%,peg质量分数为10%,pvdf质量

分数为10%,控制peo单体与锂离子摩尔比为eo:li

+

=19:1。

103.实施例8

104.(1)改性填料的制备(方式a):在手套箱内,将市售的li

0.35

la

0.55

tio3(llto,粒径5

‑

15μm)进行球磨处理,获得粒径分布50

‑

800nm颗粒。将2g llto加入20ml无水乙腈中,超声分散30min后,加入1g聚乙二醇peg 6000,加入0.68g锂盐(liclo4),加热至50℃充分搅拌均匀后,热辊压造粒,形成一级粉料,标记为无机@有机

‑

1。对一级粉料在

‑

20℃进行冷冻粉碎处理,并进一步在

‑

20℃进行冷冻干燥4h,形成二级粉料,颗粒粒径范围约200μm

‑

500μm,标记为无机@有机

‑

2,即改性填料;将改性填料在干燥环境下存储待用。

105.(2)固态电解质的制备:在干燥房中,将改性填料(无机@有机

‑

2)、5.32g高分子量聚氧乙烯醚peo(数均分子量60万)和1g聚偏氟乙烯(pvdf),采用搅拌机进行充分混合2h,将粉料采用干法熔融挤出的方式制备成可自支撑、可缠绕的复合电解质膜。

106.在制得的固态电解质中,llto质量分数为20%,peg质量分数为10%,pvdf质量分数为10%,控制peo单体与锂离子摩尔比为eo:li

+

=19:1。

107.实施例9

108.(1)改性填料的制备(方式a):在手套箱内,将市售的li

1.5

al

0.5

ge

1.5

(po4)3(lagp,粒径2~10μm)进行球磨处理,获得粒径分布50~800nm颗粒。将5g lagp加入20ml无水乙腈中,超声分散30min后,加入1g聚乙二醇peg 6000,加入0.34g锂盐(liclo4),加热至50℃充分搅拌均匀后,热辊压造粒,形成一级粉料,标记为无机@有机

‑

1。对一级粉料在

‑

20℃进行冷冻粉碎处理,并进一步在

‑

20℃进行冷冻干燥4h,形成二级粉料,颗粒粒径范围约200μm

‑

500μm标记为无机@有机

‑

2,即改性填料;将改性填料在干燥环境下存储待用。

109.(2)固态电解质的制备:在干燥房中,将改性填料(无机@有机

‑

2)、2.66g高分子量聚氧乙烯醚peo(数均分子量60万)和1g聚偏氟乙烯(pvdf),采用搅拌机进行充分混合2h,将粉料采用干法熔融挤出的方式制备成可自支撑、可缠绕的复合电解质膜。

110.在制得的固态电解质中,lagp质量分数为50%,peg质量分数为10%,pvdf质量分数为10%,控制peo单体与锂离子摩尔比为eo:li

+

=19:1。

111.对比例1

112.(1)无机填料的制备,采用传统固相法制备石榴石(garnet)结构的li

6.62

al

0.38

la3zr2o

12

(al

‑

llzo)陶瓷粉体:同实施例1。

113.(2)固态电解质的制备:在干燥房中,将所制备的li

6.62

al

0.38

la3zr2o

12

(al

‑

llzo)陶瓷粉体、高分子量聚氧乙烯醚peo(数均分子量60万)、锂盐(保持lipf6和litfsi摩尔比为1:1)和聚偏氟乙烯(pvdf),按质量比10:80:10称量(其中eo:li

+

=19:1摩尔比),采用搅拌机进行充分混合2h,将粉料采用干法熔融挤出的方式制备成复合电解质膜。

114.在制得的固态电解质中,al

‑

llzo质量分数为10%,pvdf质量分数为10%,peo和锂盐质量分数为80%,并且控制peo单体与锂离子摩尔比为eo:li

+

=19:1。

115.对比例2

116.将步骤(2)中的peo替换为聚丙烯腈,其他均同实施例1。

117.对比例2中需采用大量溶剂将聚丙烯腈溶解,再脱除溶剂,才能形成固态电解质。若不采用大量溶剂,则无法成功制得固态电解质。

118.效果实施例

119.本领域内,离子电导率是无机有机聚合物固态电解质的重要性能指标。对上述实施例和对比例制得的固态电解质进行离子电导率测试:

120.将上述实施例和对比例制得的固态电解质膜组装成阻塞电池(不锈钢电极/固态电解质/不锈钢电极),接入电化学工作站auto lab进行交流阻抗测试,测试频率范围105‑

0.1hz,振幅10mv,根据结果计算离子电导率。

121.用工具裁切略大于不锈钢电极面积的聚合物电解质膜,构成“不锈钢电极/固态电解质/不锈钢电极”阻塞电池,测试时置于电池恒温箱中,于设定温度下进行测试。将测试获得的数据作图,其中,niquiz曲线中圆弧(如无圆弧则以斜线)与实部的交点即电解质膜的本体电阻,用来计算离子电导率。结果如表1所示。

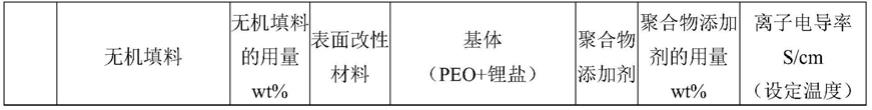

122.表1

[0123][0124][0125]

注:“/”表示未添加。

[0126]

由上述内容可以看出,在制备固态电解质的过程中,将纳米无机物填料与有机聚合物基质的混合分为两个过程,可以减少或者不使用有机溶剂。在步骤(1)中先对无机填料进行表面处理,再与有机聚合物进行混合,利于无机填料的均匀分散,且所需要的溶剂量少,溶剂脱除也更容易;步骤(2)中使用干法熔融挤压方式生产具有支撑性和方便卷绕的固体电解质膜,具有可连续生成的优势。而且,采用低温冷冻粉碎和冷冻干燥,可以充分对一

级分料(无机@有机

‑

1)进行粉碎并彻底脱除水分及其他溶剂。冷冻干燥过程具有冰模板(ice

‑

template)效应,可以使得无机@有机

‑

1粉体中形成微孔结构。在后续的热熔混合过程中,聚合物添加剂和peo分子可渗入微孔中,从而提高复合材料的均匀性,并提高其离子电导率。

[0127]

而对比例1中,由于未对无机填料进行表面修饰处理,其离子电导率明显不如本技术中的实施例1~9。

[0128]

此外,经发明人大量研究发现,本技术中特别选择的peo作为基质,且不添加有机溶剂的情况下,可成功制备自支撑、可卷绕性质的固态电解质,基于本技术中无机物填料的分散性和均匀性较好,同时实现了固态电解质离子电导率高的技术效果。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1