一种双面双结Si基GaAs太阳能电池及其制备方法

一种双面双结si基gaas太阳能电池及其制备方法

技术领域

1.本发明涉及太阳能光伏发电技术领域,具体涉及一种双面双结si基gaas太阳能电池及其制备方法。

背景技术:

2.ⅲ‑ⅴ

族化合物太阳能电池目前主要以gaas基太阳能电池为代表,主要包括在gaas衬底上外延生长的gaas单结电池、algaas/gaas双结电池、ingap/(in)gaas双结电池、ingap/gaas/ingaas应变三结电池。在锗(ge)或si衬底上也可以外延生长gaas基太阳能电池,典型的如ge衬底上生长gaas多晶电池、ingap/gaas/ge三结空间和聚光型电池等。借助键合、机械堆叠等技术可以将gaas基电池和inp基电池、gasb基电池、si基电池等进行堆叠制备多结叠层电池。其中ingap/(in)gaas双结电池是在gaas衬底上外延生长ingap顶电池和(in)gaas底电池,通过调节ingap化合物中材料组分,可以实现各外延层与生长衬底的晶格匹配,从而获得较高的外延层晶体和界面质量,而且顶电池和底电池带隙处于理想双结电池带隙分布附近,通过调节子电池吸收层厚度,可以实现太阳光谱下的电流匹配,所以ingap/(in)gaas双结电池具有较高转换效率。

3.常规gaas基太阳能电池直接制备在gaas衬底上,但是这种常规结构具有一些固有缺点。gaas衬底机械性能较差,质地较脆易碎,特别是对衬底进行减薄后机械性能更差。外延用gaas衬底厚度一般是400μm,但是真正作为电池功能层厚度只有外延层的几微米厚,衬底占据电池重量和体积的绝大部分,同时也占据电池成本的很大一部分比例,造成材料的浪费和成本的增加。此外gaas衬底的导电性能和导热性能相对较差,导电性差提升电池的串联电阻,产生额外的焦耳热,导热性能差会因为电池转换过程中产生的热不能及时传输并散发出去,导致电池的温度升高,特别是在聚光光伏条件下,大大降低电池的性能和寿命。

4.因此借助晶圆键合的方式实现gaas子电池与si子电池结合形成双结si基gaas太阳能电池会大大提高太阳能电池的性能。但是中间氧化层的存在会限制gaas与si之间电子的输运,进而影响太阳能电池整体的电学特性。虽然可以通过腐蚀和化学机械抛光(cmp)等工艺可以将gaas与si表面氧化物去除,但是在键合以及随后的退火工艺过程中不可避免地会在键合界面处引入氧元素。氧元素与si和gaas结合形成的氧化物会大大降低界面处的电学特性。因此有必要提出一种方法以提高键合界面的电学性能,进而提高太阳能电池的性能。

技术实现要素:

5.针对现有技术中存在的上述问题,本发明提供一种双面双结si基gaas太阳能电池及其制备方法,实现了电子在si子电池与gaas子电池之间自由运动,不受中间氧化物电绝缘性的影响,提高太阳能电池的电学特性,进而实现提高太阳能电池光电转换效率的目的。

6.本发明公开了一种双面双结si基gaas太阳能电池,包括:n-si层和n-gaas层;

7.所述n-si层的上下表面分别掺杂形成p

+-si层和n

+-si层,所述p

+-si层上依次形成有si氧化物层和第一隧道结;

8.所述n-gaas层的上下表面分别掺杂形成p

+-gaas层和n

+-gaas层,所述n

+-gaas层上形成有gaas氧化物层,所述gaas氧化物层键合在所述第一隧道结上;

9.在所述p

+-gaas层、n-gaas层、n

+-gaas层、gaas氧化物层、第一隧道结和si氧化物层刻蚀形成有导电沟槽,所述导电沟槽内填充有导电材料填充物;

10.所述p

+-gaas层和n

+-si层上分别制备减反射层、欧姆接触层和金属电极。

11.作为本发明的进一步改进,所述导电材料填充物为透明导电薄膜(ito)或导电金属材料。

12.作为本发明的进一步改进,所述第一隧道结为n

+-si层,通过金属有机化学气相沉积(mocvd)、分子束外延(mbe)、等离子体增强化学气相沉积(pecvd)或激光脉冲沉积(pld)制得。

13.作为本发明的进一步改进,所述导电材料填充物接触到所述p

+-si层。

14.本发明还公开了一种双面双结si基gaas太阳能电池的制备方法,包括:

15.对n-si层上下表面进行制绒;

16.对所述n-si层的上表面进行p

+

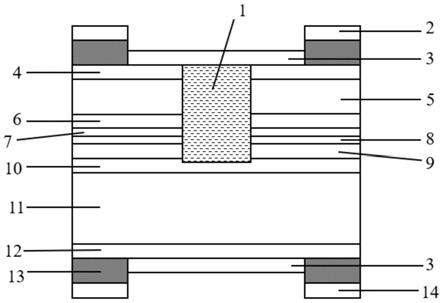

型掺杂,形成p

+-si层;

17.对所述n-si层的下表面进行n

+

型掺杂,形成n

+-si层;

18.在所述p

+-si层的上表面依次形成si氧化物层和第一隧道结;

19.对所述n-gaas层的下表面进行n

+

型掺杂,形成n

+-gaas层;

20.在所述n

+-gaas层上形成有gaas氧化物层,将gaas氧化物层键合在所述第一隧道结上;

21.对所述n-gaas层的上表面进行p

+

型掺杂,形成p

+-gaas层;

22.在所述p

+-gaas层、n-gaas层、n

+-gaas层、gaas氧化物层、第一隧道结和si氧化物层刻蚀导电沟槽,向导电沟槽内填充导电材料填充物;

23.在所述p

+-gaas层和n

+-si层上分别制备减反射层、欧姆接触层和金属电极。

24.作为本发明的进一步改进,所述导电沟道通过电感耦合等离子体(icp)刻蚀方法,将所述p

+-gaas层、n-gaas层、n

+-gaas层、gaas氧化物层、第一隧道结层和si氧化物层刻蚀贯穿,且接触至p

+-si层。

25.作为本发明的进一步改进,所述导电沟道的宽度为0.5μm~100μm。

26.作为本发明的进一步改进,所述电极之间的导电沟道条数为一条或多条。

27.与现有技术相比,本发明的有益效果为:

28.本发明可解决gaas子电池与si子电池键合界面处存在的自然氧化物影响电子输运的问题,通过刻蚀出导电沟道实现电池内部电子的有效输运,提高电池内部的电学特性,进而能够提高太阳能电池的光电转换效率;其制备工艺简单,成本较低,有利于提高太阳能电池的整体性能,适合于大规模工业化的制备。

附图说明

29.图1为本发明实施例1公开的双面双结si基gaas太阳能电池的结构示意图;

30.图2为本发明实施例2公开的双面双结si基gaas太阳能电池的结构示意图。

31.图中:

32.1.导电材料填充物;2.正面电极;3.减反射膜;4.p

+-gaas层;5.n-gaas层;6.n

+-gaas层;7.gaas氧化物层;8.第一隧道结;9.si氧化物层;10.p

+-si层;11.n-si层;12.n

+-si层;13.欧姆接触层;14.背面电极。

具体实施方式

33.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

34.下面结合附图对本发明做进一步的详细描述:

35.如图1、2所示,本发明提供一种双面双结si基gaas太阳能电池,包括:导电材料填充物1、正面电极2、减反射膜3、p

+-gaas层4、n-gaas层5、n

+-gaas层6、gaas氧化物层7、第一隧道结8、si氧化物层9、p

+-si层10、n-si层11、n

+-si层12、欧姆接触层13和背面电极14;其中,

36.本发明的n-si层11的上下表面分别掺杂形成p

+-si层10和n

+-si层12,p

+-si层10上依次形成有si氧化物层9和第一隧道结8;其中,第一隧道结为n

+-si层,通过金属有机化学气相沉积(mocvd)、分子束外延(mbe)、等离子体增强化学气相沉积(pecvd)或激光脉冲沉积(pld)制得。

37.本发明的n-gaas层5的上下表面分别掺杂形成p

+-gaas层4和n

+-gaas层6,n

+-gaas层6上形成有gaas氧化物层7,gaas氧化物层7键合在第一隧道结8上;在p

+-gaas层4、n-gaas层5、n

+-gaas层6、gaas氧化物层7、第一隧道结8和si氧化物层9刻蚀形成有导电沟槽且导电沟槽接触到p

+-si层10,导电沟槽内填充有导电材料填充物1;其中,导电材料填充物1可以为透明导电薄膜(ito)、以及各种导电金属材料等,导电材料填充物1接触到p

+-si层10。

38.本发明的p

+-gaas层10上制备减反射层3、欧姆接触层13和正面电极2,n

+-si层12上上制备减反射层3、欧姆接触层13和背面电极14。

39.进一步,电极之间的导电沟道条数为一条或多条,如图1所示的一条,如图2所示的两条。

40.本发明提供一种双面双结si基gaas太阳能电池的制备方法,包括:

41.对n-si层11上下表面进行制绒;

42.对n-si层11的上表面进行p

+

型掺杂,形成p

+-si层10;

43.对n-si层11的下表面进行n

+

型掺杂,形成n

+-si层12;

44.在p

+-si层10的上表面依次形成si氧化物层9和第一隧道结8;

45.对n-gaas层5的下表面进行n

+

型掺杂,形成n

+-gaas层6;

46.在n

+-gaas层6上形成有gaas氧化物层7,将gaas氧化物层7键合在第一隧道结8上;

47.对n-gaas层5的上表面进行p

+

型掺杂,形成p

+-gaas层4;

48.在p

+-gaas层4、n-gaas层5、n

+-gaas层6、gaas氧化物层7、第一隧道结8和si氧化物层9刻蚀导电沟槽,向导电沟槽内填充导电材料填充物1;其中,导电沟道通过电感耦合等离子体(icp)刻蚀方法,将p

+-gaas层、n-gaas层、n

+-gaas层、gaas氧化物层、第一隧道结层和si氧化物层刻蚀贯穿,且接触至p

+-si层;导电沟道的宽度为0.5μm~100μm;

49.在p

+-gaas层4和n

+-si层12上分别制备减反射层3、欧姆接触层13和上层的正面电极2、下层的背面电极13。

50.具备制备方法,包括:

51.步骤1:n-si衬底表面制绒。首先,将n型si单晶片放置在浓度为10%~20%的naoh溶液中,将溶液的温度升高至85℃

±

5℃,接着向溶液中加入一定量的乙醇溶液,将si单晶片浸泡10min~30min后取出,然后用去离子水冲洗,用氮气吹干,以留作备用;

52.步骤2:p

+-si和n

+-si层的制备。将制绒完毕的si单晶片放置在离子注入机内的基座上,向si单晶片内注入硼离子,以形成p

+

型掺杂,注入的深度为10nm~500nm,注入的剂量为1

×

10

18

/cm3~1

×

10

21

/cm3。待腔室内的温度自然冷却至室温后,将离子注入机内的基座上的si单晶片翻转至另一面,对si单晶片注入砷离子或磷离子,注入的深度为10nm~500nm,注入的剂量为1

×

10

18

/cm3~1

×

10

21

/cm3。待腔室内的温度自然冷却至室温后,取出si单晶片以留作备用;

53.步骤3:第一隧道结的制备。在p

+-si层上制备第一隧道结,利用等离子体增强化学气相沉积(pecvd)在p

+-si层上沉积厚度为5nm~30nm的n

+-si层,气压为1500mtorr~1700mtorr,功率在5000w~6500w,温度在400℃~500℃;

54.步骤4:n型gaas的n

+

型掺杂。取一片n型gaas单晶片放置在离子注入机内的基座上,向gaas单晶片中注入砷离子或磷离子,以形成n

+

型掺杂,注入的深度为10nm~500nm,注入的剂量为1

×

10

18

/cm3~1

×

10

21

/cm3;

55.步骤5:键合与减薄。将注入完毕的n

+-gaas面键合到第一隧道结上,键合力为10kn~50kn,键合时间为60s~500s。键合完毕后,利用化学机械抛光法(cmp)对n-gaas进行减薄,厚度减薄至1μm~3μm;

56.步骤6:n型gaas的p

+

型掺杂。将键合完毕的gaas放置在离子注入机内的基座上,向gaas单晶片中注入硼离子,以形成p

+

型掺杂,注入的深度为10nm~500nm,注入的剂量为1

×

10

18

/cm3~1

×

10

21

/cm3;

57.步骤7:刻蚀导电沟道。由于受到gaas和si表面自然形成的氧化物的影响,会导致gaas子电池与si子电池之间电子运输不畅。因此可以刻蚀p

+-gaas、n-gaas、n

+-gaas、gaas氧化物层、第一隧道结和si氧化物层,以形成沟道。对沟道进行磁控溅射,以形成导电材料填充物,方便电子的输运;

58.步骤8:减反射层的制备。在太阳能电池的上下表面分别沉积厚度为10nm~30nm的减反射层;

59.步骤9:电极制备。在减反射层上分别制备欧姆接触层和正反面电极。

60.实施例1

61.步骤1:n-si衬底表面制绒。首先,将n型si单晶片放置在浓度为10%的naoh溶液中,将溶液的温度升高至85℃,接着向溶液中加入10ml的乙醇溶液,将si单晶片浸泡10min后取出,然后用去离子水冲洗,用氮气吹干,以留作备用;

62.步骤2:p

+-si和n

+-si层的掺杂。将制绒完毕的si单晶片放置在离子注入机内的基座上,向si单晶片内注入硼离子,以形成p

+

型掺杂,注入的深度为20nm,注入的剂量为1

×

10

20

/cm3。待腔室内的温度自然冷却至室温后,将离子注入机内的基座上的si单晶片翻转至另一面,对si单晶片注入砷离子,注入的深度为20nm,注入的剂量为1

×

10

20

/cm3。待腔室内

的温度自然冷却至室温后,取出si单晶片以留作备用;

63.步骤3:第一隧道结的制备。在p

+-si层上制备第一隧道结,利用等离子体增强化学气相沉积(pecvd)在p

+-si层上沉积厚度为10nm的n

+-si层,气压为1500mtorr,功率在5000w,温度在450℃;

64.步骤4:n型gaas的n

+

型掺杂。取一片n型gaas单晶片放置在离子注入机内的基座上,向gaas单晶片中注入砷离子,以形成n

+

型掺杂,注入的深度为30nm,注入的剂量为1

×

10

20

/cm3;

65.步骤5:键合与减薄。将注入完毕的n

+-gaas面键合到第一隧道结上,键合力为10kn,键合时间为60s。键合完毕后,利用化学机械抛光法(cmp)对n-gaas进行减薄,厚度减薄至1μm;

66.步骤6:n型gaas的p

+

型掺杂。将键合完毕的gaas放置在离子注入机内的基座上,向gaas单晶片中注入硼离子,以形成p

+

型掺杂,注入的深度为30nm,注入的剂量为1

×

10

20

/cm3;

67.步骤7:刻蚀导电沟道。由于受到gaas和si表面自然形成的氧化物的影响,会导致gaas子电池与si子电池之间电子运输不畅。因此可以刻蚀p

+-gaas、n-gaas、n

+-gaas、gaas氧化物层、第一隧道结和si氧化物层,以形成沟道,沟道的宽度为10μm。对沟道进行磁控溅射,以形成导电材料填充物,方便电子的输运;

68.步骤8:减反射层的制备。在太阳能电池的上下表面分别沉积厚度为20nm的减反射层;

69.步骤9:电极制备。在减反射层上分别制备欧姆接触层和正反面电极。

70.实施例2

71.实施例2与实施例1的主要区别在于,实施例1只刻蚀出一条导电沟道,而实施例2刻蚀出两条及两条以上的导电沟道。

72.步骤1:n-si衬底表面制绒。首先,将n型si单晶片放置在浓度为15%的naoh溶液中,将溶液的温度升高至85℃,接着向溶液中加入20ml的乙醇溶液,将si单晶片浸泡10min后取出,然后用去离子水冲洗,用氮气吹干,以留作备用;

73.步骤2:p

+-si和n

+-si层的掺杂。将制绒完毕的si单晶片放置在离子注入机内的基座上,向si单晶片内注入硼离子,以形成p

+

型掺杂,注入的深度为50nm,注入的剂量为3

×

10

20

/cm3。待腔室内的温度自然冷却至室温后,将离子注入机内的基座上的si单晶片翻转至另一面,对si单晶片注入砷离子,注入的深度为50nm,注入的剂量为3

×

10

20

/cm3。待腔室内的温度自然冷却至室温后,取出si单晶片以留作备用;

74.步骤3:第一隧道结的制备。在p

+-si层上制备第一隧道结,利用等离子体增强化学气相沉积(pecvd)在p

+-si层上沉积厚度为20nm的n

+-si层,气压为1500mtorr,功率在5000w,温度在450℃;

75.步骤4:n型gaas的n

+

型掺杂。取一片n型gaas单晶片放置在离子注入机内的基座上,向gaas单晶片中注入砷离子,以形成n

+

型掺杂,注入的深度为50nm,注入的剂量为3

×

10

20

/cm3;

76.步骤5:键合与减薄。将注入完毕的n

+-gaas面键合到第一隧道结上,键合力为10kn,键合时间为60s。键合完毕后,利用化学机械抛光法(cmp)对n-gaas进行减薄,厚度减

薄至1μm;

77.步骤6:n型gaas的p

+

型掺杂。将键合完毕的gaas放置在离子注入机内的基座上,向gaas单晶片中注入硼离子,以形成p

+

型掺杂,注入的深度为50nm,注入的剂量为3

×

10

20

/cm3;

78.步骤7:刻蚀导电沟道。由于受到gaas和si表面自然形成的氧化物的影响,会导致gaas子电池与si子电池之间电子运输不畅。因此可以刻蚀p

+-gaas、n-gaas、n

+-gaas、gaas氧化物层、第一隧道结和si氧化物层,以形成两条沟道,每条沟道的宽度为5μm。对沟道进行磁控溅射,以形成导电材料填充物,方便电子的输运;

79.步骤8:减反射层的制备。在太阳能电池的上下表面分别沉积厚度为20nm的减反射层;

80.步骤9:电极制备。在减反射层上分别制备欧姆接触层和正反面电极。

81.实施例3

82.实施例3与实施例1的主要区别在于制备方法的不同,区别在于si子电池和gaas子电池的掺杂主要是通过扩散的方式。

83.步骤1:n-si衬底表面制绒。首先,将n型si单晶片放置在浓度为20%的naoh溶液中,将溶液的温度升高至85℃,接着向溶液中加入25ml的乙醇溶液,将si单晶片浸泡15min后取出,然后用去离子水冲洗,用氮气吹干,以留作备用;

84.步骤2:p

+-si和n

+-si层的掺杂。取出制绒完毕的n型si衬底,将其放置在石英炉管内的基座上,向石英炉管中通入携带有bbr3的氮气和氧气的混合气体,将石英炉管内的温度升高至900℃,让反应持续2小时以形成p

+-si层。反应结束后,待石英炉管内的温度自然冷却至室温后,将基座上的si片翻转至另一面。接着向石英炉管中通入携带有ph3的氮气和氧气的混合气体。将石英炉管内的温度升高至900℃,让反应持续2小时以形成n

+-si层。反应结束后,待石英炉管内的温度自然冷却至室温后,取出掺杂完毕的si片以留作备用;

85.步骤3:第一隧道结的制备。在p

+-si层上制备第一隧道结,利用激光脉冲沉积法(pld)在p

+-si层上沉积厚度为20nm的n

+-si层,气压为1500mtorr,功率在5000w,温度在450℃;

86.步骤4:n型gaas的n

+

型掺杂。取一片n型gaas单晶片放置在石英炉管内的基座上,向石英炉管中通入携带有ph3的氮气和氧气的混合气体。将石英炉管内的温度升高至600℃,让反应持续3小时以形成n

+-gaas层。;

87.步骤5:键合与减薄。将注入完毕的n

+-gaas面键合到第一隧道结上,键合力为10kn,键合时间为60s。键合完毕后,利用化学机械抛光法(cmp)对n-gaas进行减薄,厚度减薄至1μm;

88.步骤6:n型gaas的p

+

型掺杂。将键合完毕的gaas放置在石英炉管内的基座上,向石英炉管中通入携带有bbr3的氮气和氧气的混合气体。将石英炉管内的温度升高至600℃,让反应持续3小时以形成p

+-gaas层。;

89.步骤7:刻蚀导电沟道。由于受到gaas和si表面自然形成的氧化物的影响,会导致gaas子电池与si子电池之间电子运输不畅。因此可以刻蚀p

+-gaas、n-gaas、n

+-gaas、gaas氧化物层、第一隧道结和si氧化物层,以形成两条沟道,每条沟道的宽度为5μm。对沟道进行磁控溅射,以形成导电材料填充物,方便电子的输运;

90.步骤8:减反射层的制备。在太阳能电池的上下表面分别沉积厚度为20nm的减反射层;

91.步骤9:电极制备。在减反射层上分别制备欧姆接触层和正反面电极。

92.本发明的优点为:

93.本发明可解决gaas子电池与si子电池键合界面处存在的自然氧化物影响电子输运的问题,通过刻蚀出导电沟道实现电池内部电子的有效输运,提高电池内部的电学特性,进而能够提高太阳能电池的光电转换效率;其制备工艺简单,成本较低,有利于提高太阳能电池的整体性能,适合于大规模工业化的制备。

94.以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1