一种多壳层结构稀土软磁材料及其制备方法与流程

1.本发明属于磁性材料技术领域,具体地涉及一种多壳层结构稀土软磁材料及其制备方法。

背景技术:

2.能量和信息的传输速率及数据运算能力不断提升,需要更高工作频率的高频器件。软磁材料是新一代高频器件高效运行的关键。当前可以在高频下运行的软磁材料主要包括平面六角铁氧体、3d金属合金、非晶纳米晶合金等。

3.平面六角铁氧体的各向异性场较低,饱和磁化强度不高,导致其共振频率和高频磁导率值均较低,无法满足高频器件的需求。金属铁基软磁材料的微波吸收性能,虽然材料本身的饱和磁化强度较高,但是由于其磁晶各向异性场较低,导致该材料的共振频率依然无法满足高频电子器件的需求。稀土金属间化合物及双相纳米晶高频软磁材料具有高的磁晶各向异性场,可以大幅提高材料的共振频率,但是传统方法无法制备出各向异性的颗粒。目前具有易面形状各向异性和易面磁晶各向异性的磁粉,共振频率及高频本征磁性有所提升,但是其频带宽度较小。

4.器件工作在高的频率范围,不仅需要高的共振频率,也需要更宽的频带宽度,但是相关研究却未见报道。

技术实现要素:

5.鉴于上述的分析,本发明旨在提供一种多壳层结构稀土软磁材料及其制备方法,解决了现有技术中软磁材料的频带宽度较小的问题。本发明提供的软磁材料具有更宽频带宽度,并且软磁材料具有较低的复数介电常数,能有效改善材料的阻抗匹配和微波吸收性能。

6.本发明的目的主要是通过以下技术方案实现的:

7.一方面,本发明提供了一种多壳层结构稀土软磁材料,多壳层结构稀土软磁材料是由主相内核和两个壳层组成的核壳结构,沿主相内核至壳层方向,两个壳层依次为第一壳层和第二壳层;

8.主相内核具有易平面形状各向异性和易平面磁晶各向异性,且两种各向异性场方向一致;

9.第一壳层为同时具有易平面形状各向异性和易锥面磁晶各向异性的相;

10.第二壳层为富稀土相氧化层,第二壳层具有高电阻率。

11.进一步的,多壳层结构稀土软磁材料整体呈片状,多壳层结构稀土软磁材料包括主相内核、包裹主相内核的第一壳层和包裹第一壳层的第二壳层;片状多壳层结构稀土软磁材料的厚度方向断面呈5层结构,依次包括第二壳层、第一壳层、主相内核、第一壳层和第二壳层。

12.进一步的,主相内核的组分主要包括r、fe和b;第一壳层的组分主要包括r、r

′

、fe

和b;第二壳层的组分主要包括r、r

′

、m、o和fe;r为sm(钐)、er(铒)、tm(铥)中的一种或多种,r

′

为镨(pr)、钕(nd)、铈(ce)、镧(la)、钇(y)中的一种或多种,m为铜、铝、镓、铌、锆、铁中的一种或多种。

13.进一步的,主相内核的化学式按照原子比表示为r2fe

14

b;第一壳层的化学式按照原子比表示为(rr

′

)2fe

14

b。

14.进一步的,多壳层结构稀土软磁材料的制备原料包括主相合金和辅合金;主相合金的化学式按照原子比表示为r

2+x

fe

14

b;辅合金的化学式按照原子比表示为r

′

ym1-y

。

15.进一步的,0.01≤x≤0.4,0.3≤y<1。

16.另一方面,本发明还提供了一种多壳层结构稀土软磁材料的制备方法,用于制备上述多壳层结构稀土软磁材料,制备方法以组成包括主相和富稀土相的主相合金和含有稀土元素的辅合金为原料,通过热压、热变形和热处理过程,实现辅合金对主相合金部分主相的改性,形成主相内核、第一壳层、富稀土相层的核壳结构,富稀土相层氧化后得到由主相内核和第一壳层、富稀土相氧化层组成的具有两个壳层结构的多壳层结构稀土软磁材料。

17.进一步的,上述制备方法包括:

18.步骤1、混粉:将主合金粉末和辅合金粉末进行混粉;

19.步骤2、热压:将混合后的合金粉末压制成为全密度各向同性块体;

20.步骤3、热变形:将热压制成的全密度各向同性块体进行热变形处理,获得热变形磁块;

21.步骤4、热处理:在400~900℃温度范围内,对热变形磁块进行热处理,使得辅合金充分扩散到主相合金中,形成主相内核和第一壳层;

22.步骤5、破碎:将步骤4获得的磁块破碎成磁粉颗粒,磁粉颗粒的表面被氧化为富稀土相氧化层,得到多壳层结构稀土软磁材料。

23.进一步的,步骤1中,辅合金粉末在混粉中的重量比大于0且小于等于10%。

24.进一步的,步骤3中,热变形的温度为780~850℃。

25.与现有技术相比,本发明至少具有如下有益效果之一:

26.1)本发明提供的多壳层结构稀土软磁材料包括主相内核、包裹主相内核的第一壳层和包裹第一壳层的富稀土相氧化层(即第二壳层),主相内核通过稀土元素sm、er、tm的选择,使其同时具有易平面形状各向异性和易平面磁晶各向异性,且两种各向异性场方向一致具有叠加效应;第一壳层通过稀土元素pr、nd、ce、la、y的选择,为同时具有易平面形状各向异性和易锥面磁晶各向异性的相;本发明的主相内核和第一壳层具有不同磁晶各向异性场。不同各向异性场的两类材料在纳米尺度上进行耦合,有效提升材料的共振频率带宽,例如共振频率带宽达到4.2ghz以上。

27.2)本发明提供的多壳层结构稀土软磁材料通过辅合金的添加,可以在材料表面形成具有一定厚度的高电阻率的富稀土相氧化物层,可以有效降低软磁材料的复数介电常数,进而改善材料的阻抗匹配和微波吸收性能。

28.本发明的其他特征和优点将在随后的说明书中阐述,并且,部分的从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在所写的说明书中所特别指出的内容来实现和获得。

附图说明

29.附图仅用于示出具体实施例的目的,而并不认为是对本发明的限制,在整个附图中,相同的参考符号表示相同的部件。

30.图1为本发明的多壳层结构稀土软磁材料的结构示意图;

31.图2为实施例1的热变形后的磁块断面图;

32.图3为实施例1的破碎后的磁粉的sem图。

33.附图标记:

34.1-主相内核,2-第一壳层,3-第二壳层,a-主相内核易平面磁矩分布,b-第一壳层易锥面磁矩分布。

具体实施方式

35.下面结合附图来具体描述本发明的优选实施例,其中,附图构成本发明一部分,并与本发明的实施例一起用于阐释本发明的原理。

36.一方面,本发明提供了一种多壳层结构稀土软磁材料,多壳层结构稀土软磁材料是由主相内核和两个壳层组成的核壳结构,沿主相内核至壳层方向,两个壳层依次为第一壳层和第二壳层;

37.主相内核具有易平面形状各向异性和易平面磁晶各向异性,且两种各向异性场方向一致;

38.第一壳层为同时具有易平面形状各向异性和易锥面磁晶各向异性的相;

39.第二壳层为富稀土相氧化层,与主相内核和第一壳层的金属化合物组成相比,第二壳层具有金属氧化物相,因此,第二壳层具有高电阻率。也就是说,本发明所声称的高电阻率为相对概念,第二壳层的金属氧化物相与主相内核和第一壳层的金属化合物组成相比,电阻率更高,即主相内核、第一壳层的电阻率低于第二壳层。

40.本发明的稀土软磁材料为多壳层结构稀土磁性颗粒,以主相为内核,包含两层壳层的核壳结构,内核为包含具有易平面形状各向异性和易平面磁晶各向异性的主相内核,外面依次包裹具有易平面形状各向异性和易锥面磁晶各向异性的第一壳层和具有高电阻率的第二壳层即富稀土相氧化层壳层,即第一壳层包覆在主相内核表面,第二壳层包覆在第一壳层表面,位于磁性颗粒最外层。

41.本发明提供的稀土软磁材料完全不用于现有技术中的平面六角铁氧体、3d金属合金、非晶纳米晶合金等软磁材料,本发明通过主相内核两种各向异性场方向一致且相互叠加,提升稀土软磁材料高频本征磁性,协同具有易锥面型的第一壳层,使稀土软磁材料具有更宽的自然共振频率;同时,通过具有高电阻率的第二壳层的覆盖,大幅降低材料的复数介电常数,能够获得更佳的阻抗匹配和微波吸收性能。

42.图1为本发明提供的多壳层结构稀土软磁材料的结构示意,如图1所示,多壳层结构稀土软磁材料整体呈片状,多壳层结构稀土软磁材料包括主相内核1、包裹主相内核1的第一壳层2以及包裹第一壳层2的第二壳层3,第二壳层3即富稀土相氧化层。也就是说,片状多壳层结构稀土软磁材料的厚度方向断面呈5层结构,依次包括第二壳层3即富稀土相氧化层、第一壳层2、主相内核1、第一壳层2和第二壳层3(即富稀土相氧化层);主相内核1同时具有易平面形状各向异性和易平面磁晶各向异性,且两种各向异性场方向一致具有叠加效

应。

43.具体的,上述主相内核1的组分主要包括r、fe和b。其中r为sm(钐)、er(铒)、tm(铥)中的一种或多种。

44.具体的,上述主相内核1的化学式按照原子比可以表示为r2fe

14

b。

45.具体的,上述第一壳层2的组分主要包括r、r

′

、fe和b。其中,r

′

为镨(pr)、钕(nd)、铈(ce)、镧(la)、钇(y)中的一种或多种。

46.具体的,上述第一壳层2的化学式按照原子比可以表示为(rr

′

)2fe

14

b。

47.具体的,上述第二壳层3的组分主要包括r、r

′

、m、o和fe。

48.具体的,上述第二壳层3的厚度可以为3~90nm。

49.具体的,上述主相内核1同时具有易平面形状各向异性和易平面磁晶各向异性,且两种各向异性场方向一致具有叠加效应;上述第一壳层2为同时具有易平面形状各向异性和易锥面磁晶各向异性的相;上述第二壳层3为具有高电阻率的富稀土相氧化层。

50.具体的,上述多壳层结构稀土软磁材料的制备原料包括主相合金和辅合金;其中,主相合金的化学式按照原子比可以表示为r

2+x

fe

14

b。其中,主相合金的组成包括主相和富稀土相,其中,主相的化学式按照原子比可以表示为r2fe

14

b,富稀土相的化学式按照原子比可以表示为r

x

。其中r为sm(钐)、er(铒)、tm(铥)中的一种或多种,以确保r2fe

14

b相具有易面磁晶各向异性。

51.具体的,为了确保制备过程中有足够的富稀土相进行热变形,控制0.01≤x≤0.4。

52.具体的,上述辅合金的化学式按照原子比可以表示为r

′

ym1-y

,r

′

为镨(pr)、钕(nd)、铈(ce)、镧(la)、钇(y)中的一种或多种,以确保r

′2fe

14

b相具有c轴磁晶各向异性。

53.具体的,m为铜、铝、镓、铌、锆、铁中的一种或多种,以确保制备的过程中,m元素只分布于第二壳层3,而不进入主相内核1内部。

54.具体的,上述辅合金中,r

′

的量过少会抑制r

′

对主相的渗透扩散。

55.因此,控制0.3≤y<1;

56.另一方面,本发明提供了一种上述多壳层结构稀土软磁材料的制备方法,以组成包括主相和富稀土相的主相合金和含有稀土元素的辅合金为原料,通过热压、热变形和热处理过程,实现辅合金对主相合金部分主相的改性,形成主相内核、第一壳层、富稀土相层的核壳结构,富稀土相层氧化后得到由主相内核和第一壳层、富稀土相氧化层(即第二壳层)组成的具有两个壳层结构的多壳层结构稀土软磁材料。

57.上述主相合金和辅合金均为粉末状,热压过程中将混合后的粉末压制成为全密度各向同性块体,将热压制成的全密度各向同性块体进行热变形处理,获得内部颗粒呈片状结构的热变形磁块。

58.主相合金包括主相和富稀土相,主相合金的化学式按照原子比可以表示为r

2+x

fe

14

b。其中,主相的化学式按照原子比可以表示为r2fe

14

b,富稀土相的化学式按照原子比可以表示为r

x

。辅合金的化学式按照原子比可以表示为r

′

ym1-y

,r

′

为镨(pr)、钕(nd)、铈(ce)、镧(la)、钇(y)中的一种或多种。对热变形磁块进行热处理的过程中,辅合金的稀土元素部分扩散到部分主相中,未发生辅合金的稀土元素扩散的主相部分形成了主相内核,辅合金的稀土元素扩散的主相部分形成了第一壳层2。相应地,第一壳层2的化学式按照原子比可以表示为(rr

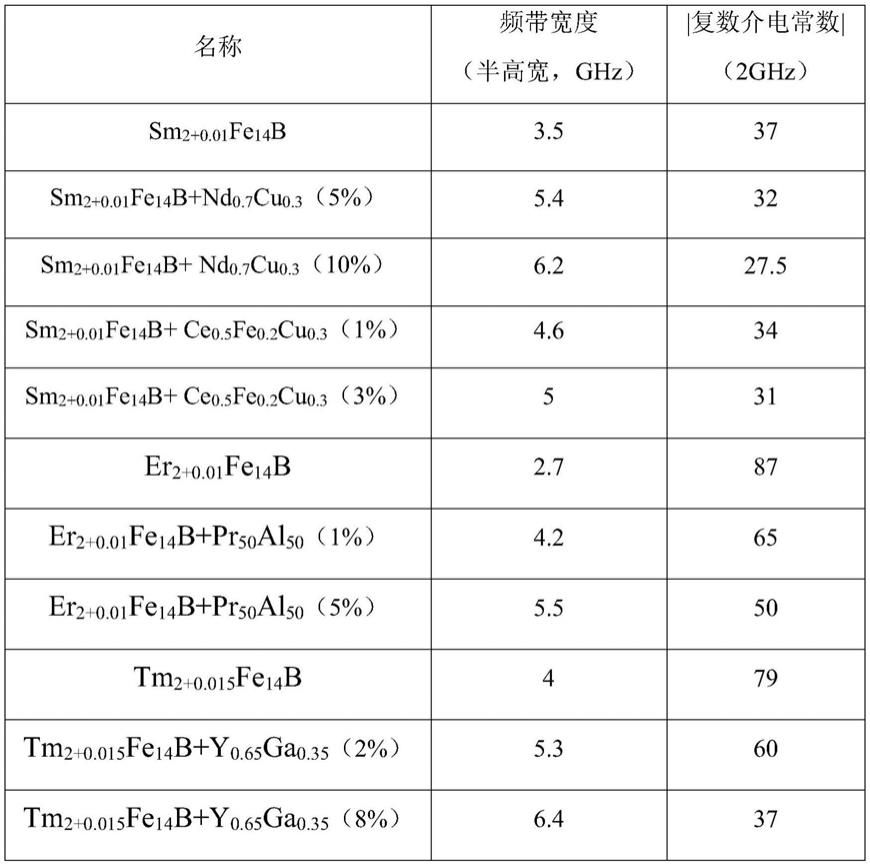

′

)2fe

14

b。

59.由于辅合金的稀土元素扩散到部分主相中形成了第一壳层2,主相合金的富稀土相在热变形磁块的破碎处理过程中发生了氧化,形成了包括第一壳层2的第二壳层3。相应地,第二壳层2的组分主要包括r、r

′

、m、o和fe。

60.具体的,上述多壳层结构稀土软磁材料的制备方法包括:

61.步骤1、混粉:将主合金粉末和辅合金粉末按照一定比例进行混粉,混粉时间≥60min;

62.步骤2、热压:将混合后的合金粉末压制成为全密度各向同性块体;

63.步骤3、热变形:将步骤7热压制成的全密度各向同性块体进行热变形处理,获得内部颗粒呈片状结构的热变形磁块;

64.步骤4、热处理:在400~900℃温度范围内,对热变形磁块进行热处理,热处理时间为10~120min,使得辅合金的稀土元素(稀土元素扩散到部分主相中)充分扩散到主相合金中,形成主相内核1和第一壳层2;

65.步骤5、破碎:将步骤4获得的磁块用粗破碎机或氢破碎破碎后,用球磨或气流磨破碎成磁粉颗粒,磁粉颗粒的表面被充分氧化为富稀土相氧化层,得到多壳层结构稀土软磁材料。

66.具体的,上述步骤1中,混粉时间过短会混合不充分、不均匀;因此,控制混粉时间1h以上。

67.具体的,上述步骤2中,热压的作用是使粉末致密化,温度过高会使主相合金的晶粒迅速长大,影响热变形效果;过低会降低致密化效果。因此,控制热压的温度大于辅合金的熔点,例如,控制热压的温度为700~750℃(例如710℃、720℃、730℃、740℃)。

68.具体的,上述步骤3中,热变形的作用是使主相合金变形后呈片状分布,且磁晶各向异性与形状各向异性保持一致,温度过高会使主相合金的颗粒迅速长大,过低会降低变形量和变形效果。因此,控制热变形的温度为780~850℃(例如810℃、820℃、830℃、840℃)。

69.具体的,上述步骤4中,热处理的作用是使辅合金与主相合金充分扩散,温度与辅合金的成分有关,时间过长会使辅合金扩散到整个主相合金的颗粒内部,过短会扩散不充分。因此,控制温度为400~900℃(例如450℃、500℃、550℃、600℃、650℃、700℃、750℃、800℃、850℃),时间为10~120min(例如20min、30min、40min、50min、60min、70min、80min、90min、100min、110min)。

70.具体的,上述步骤5中,破碎工艺制备得到的磁粉颗粒呈片状,磁粉破碎为沿富稀土相断裂,破碎后的磁粉颗粒表面被充分氧化为第二壳层3。

71.具体的,上述步骤5中,得到的多壳层结构稀土软磁材料多用于高频下,磁粉颗粒的长度过小会降低磁粉的复数磁导率;因此,控制磁粉颗粒的长度≥1μm;颗粒厚度太大难以抑制涡流效应,因此,控制颗粒厚度《500nm。

72.具体的,上述步骤5中,多壳层结构稀土软磁材料中第二壳层3中的r和r’的质量百分占比≥35%。

73.具体的,上述步骤5中,得到的多壳层结构稀土软磁材料的共振频率带宽达到5ghz以上,例如5~6.2ghz;复数介电常数34以下,例如27.5~34。

74.上述步骤1中,主合金粉末和辅合金粉末的制备方法包括:

75.步骤11、配料:将稀土金属r、铁和硼铁合金按照主相合金比例进行配比;将稀土金属r

′

和m金属按照辅合金比例进行配比;

76.步骤12、熔炼:在氩气保护下,将步骤11中配比好的原料熔炼成铸锭,并冷却;主相合金和辅合金分别熔炼;

77.步骤13、主相合金铸锭快淬甩带:将步骤12中熔炼好的主相合金铸锭用熔体快淬的方法制备成主合金快淬带;

78.步骤14、将步骤12中熔炼好的辅合金铸锭用熔体快淬的方法制备成辅合金快淬带,或者将步骤12中熔炼好的辅合金铸锭进行均匀化热处理,热处理温度为550~1100℃,热处理时间≥10h;

79.步骤15、粗破碎:将步骤13制备的主合金快淬带和步骤14中的辅合金快淬带或辅合金热处理后铸锭进行研磨或者氢破至合金粉末粒度小于150μm;

80.具体的,上述步骤11中,由于氧化皮在熔炼过程会形成杂质分布在样品中,为了保障样品纯度,配料前需要对原料表面进行去除氧化皮处理。

81.具体的,上述步骤12中,熔炼过程需进行电磁搅拌或多次反复熔炼≥3次,以确保合金熔炼均匀。

82.具体的,上述步骤13中,由于热变形过程要求主相合金的晶粒尺寸在纳米量级;因此,控制主合金快淬带为纳米晶结构或非晶态结构或非晶与纳米晶共存结构。

83.具体的,上述步骤14中,将步骤12中熔炼好的辅合金铸锭进行均匀化热处理的目的是使辅合金成分均匀,不存在元素偏析现象。温度选择与辅合金成分、熔点有关,温度过高辅合金会熔化;过低无法起到元素充分扩散的目的;时间过短元素扩散不充分;因此,控制热处理温度为550~1100℃,热处理时间≥10h。

84.具体的,上述步骤15中,粗破碎后的合金粉末粒度过大,会降低后续破碎效率;因此,控制粗破碎后的合金粉末粒度小于150μm。

85.具体的,上述步骤1中,辅合金粉末的量过少,将无法渗透到主相周围;辅合金为非磁性相,过多会降低磁粉整体磁性;因此,控制辅合金粉末在混粉中的重量比大于0且小于等于10%,例如1%~10%。

86.本发明提供的多壳层结构稀土软磁材料包括主相内核、主相内核外侧包裹的第一壳层和第一壳层外侧包裹的富稀土相氧化层,主相内核同时具有易平面形状各向异性和易平面磁晶各向异性,且两种各向异性场方向一致具有叠加效应;第一壳层为同时具有易平面形状各向异性和易锥面磁晶各向异性的相;本发明的主相内核和第一壳层具有不同各向异性场。不同各向异性场的两类材料在纳米尺度上进行耦合,有效提升材料的共振频率带宽,例如共振频率带宽达到5ghz以上。

87.本发明提供的多壳层结构稀土软磁材料通过辅合金的添加,可以在材料表面形成具有一定厚度的高电阻率的富稀土相氧化物层,可以有效降低软磁材料的复数介电常数(例如,复数介电常数降低至27.5~34),进而改善材料的阻抗匹配和微波吸收性能。

88.实施例1:

89.本实施例提供了一种多壳层结构稀土软磁材料,原料为:sm

2+0.01

fe

14

b+nd

0.7

cu

0.3

,多壳层结构稀土软磁材料的制备方法包括:

90.(1)配料:按照主相合金设计成分sm

2+0.01

fe

14

b,辅合金设计成分nd

0.7

cu

0.3

,将原料

钐、钕、纯铁、铜和硼铁进行配比,配料前需要对原料表面进行去除氧化皮处理;

91.(2)熔炼:在氩气保护下,分别将配比好的原料熔炼成铸锭,熔炼过程保持电磁搅拌,合金原料熔融后在双面水冷铜模中进行浇铸;

92.(3)快淬甩带:将主相合金铸锭通过熔体快淬方法制备成纳米晶快淬带。甩带温度为1420℃,高速旋转钼辊的线速度为28m/s;

93.(4)均匀化热处理:将辅合金铸锭封装在真空石英管中,在550℃下进行48h均匀化热处理;

94.(5)粗破碎:将主合金快淬带和热处理后的辅合金铸锭分别进行研磨破碎,粗破碎后的颗粒尺寸(颗粒直径的平均值)d

ave

=100~110μm;

95.(6)混粉:将粗破碎后的主辅合金按照辅合金重量占比5%、10%分别进行混粉,混粉时间120min;

96.(7)热压:将混合均匀的主辅合金在热压炉中压制成全密度磁块,热压温度为700℃;

97.(8)热变形:将热压磁块在830℃,200mpa下进行热变形处理,热变形后磁块内部颗粒呈片状分布,如图2所示;

98.(9)热处理:将热变形磁块在500℃进行2h热处理,热处理后水冷出炉;

99.(10)破碎:将热处理后磁块通过粗破碎机破碎成<100微米颗粒,然后对粗破碎磁粉在3%抗氧化剂保护下进行球磨处理,球磨转速为450rpm,球磨时间8h;破碎后得到磁粉颗粒(即多壳层结构稀土软磁材料);磁粉颗粒的形貌如图3所示。磁粉颗粒的平均长度为4μm左右,厚度为200~300nm。

100.实施例2:

101.本实施例提供了一种多壳层结构稀土软磁材料,原料为:sm

2+0.01

fe

14

b+ce

0.5

fe

0.2

cu

0.3

,多壳层结构稀土软磁材料的制备方法包括:

102.(1)配料:按照主相合金设计成分sm

2+0.01

fe

14

b,辅合金设计成分ce

0.5

fe

0.2

cu

0.3

,将原料钐、铈、纯铁、铜和硼铁进行配比,配料前需要对原料表面进行去除氧化皮处理;

103.(2)熔炼:在氩气保护下,分别将配比好的原料熔炼成铸锭,熔炼过程保持电磁搅拌,合金原料熔融后在双面水冷铜模中进行浇铸;

104.(3)快淬甩带:将主相合金、辅合金铸锭通过熔体快淬方法制备成纳米晶快淬带;主相合金甩带温度为1420℃,辅合金甩带温度为950℃,高速旋转钼辊的线速度为28m/s;

105.(4)粗破碎:将主合金、辅合金快淬带分别进行研磨破碎,粗破碎后的颗粒尺寸d

ave

=120μm;

106.(6)混粉:将粗破碎后的主辅合金按照辅合金重量占比1%、3%分别进行混粉,混粉时间60min;

107.(7)热压:将混合均匀的主辅合金在热压炉中压制成全密度磁块,热压温度为700℃;

108.(8)热变形:将热压磁块在830℃,200mpa下进行热变形处理,热变形后磁块内部颗粒呈片状分布;

109.(9)热处理:将热变形磁块在800℃进行30min热处理,热处理后水冷出炉;

110.(10)破碎:将热处理后磁块通过粗破碎机破碎成<100微米颗粒,然后对粗破碎磁

粉在1%抗氧化剂保护下进行气流磨处理得到多壳层结构稀土软磁材料。磁粉颗粒的平均长度为6μm左右,厚度为350~400nm。

111.实施例3

112.本实施例提供了一种多壳层结构稀土软磁材料,原料为:er

2+0.01

fe

14

b+pr

0.5

al

0.5

。多壳层结构稀土软磁材料的制备方法与实施例1大致相同,不同之处仅在于:

113.(3)中,甩带温度为1550℃,高速旋转钼辊的线速度为25m/s。

114.(4)中,在600℃下进行72h均匀化热处理;

115.(5)中,d

ave

=110μm。

116.(6)中,按照辅合金重量占比1%,5%。分别进行混粉,混粉时间60min。

117.(7)中,热压温度为750℃。

118.(8)中,将热压磁块在850℃,200mpa下进行热变形处理;

119.(9)中,将热变形磁块在600℃进行1h热处理。

120.(10)中,磁粉颗粒的平均长度为2μm左右,厚度为200nm。

121.实施例4

122.本实施例提供了一种多壳层结构稀土软磁材料,原料为:tm

2+0.015

fe

14

b+y

0.65

ga

0.35

。多壳层结构稀土软磁材料的制备方法与实施例1大致相同,不同之处仅在于:

123.(3)中,甩带温度为1350℃,高速旋转钼辊的线速度为45m/s。

124.(4)中,在下进行600℃下进行72h均匀化热处理;

125.(5)中,d

ave

=100μm。

126.(6)中,按照辅合金重量占比2%,8%。分别进行混粉,混粉时间100min。

127.(7)中,热压温度为700℃。

128.(8)中,将热压磁块在780℃,200mpa下进行热变形处理;

129.(9)中,将热变形磁块在550℃进行1h热处理。

130.(10)中,磁粉颗粒的平均长度为4.5μm左右,厚度为400~450nm。

131.将实施例1-4辅合金改性前后的材料的高频磁性进行测试,其结果如表1所示,由表可以看出,经过辅合金改性的稀土磁性颗粒具有更宽的频带宽度和较低的复数介电常数,辅合金添加量越大,频带带宽越大,复数介电常数越小。

132.表1实施例1-4辅合金改性前后稀土磁性颗粒复合材料(vol.50%)的高频性能

[0133][0134]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1