一种功率模块用金属化陶瓷基板及其制作方法与流程

1.本发明涉及陶瓷表面改性技术领域,具体涉及一种功率模块用金属化陶瓷基板及其制作方法。

背景技术:

2.功率模块主要包括底板、覆金属陶瓷基板、半导体芯片、电极端子和壳体。通常功率模块里有数个功率元件,数个功率元件被集成并被焊接于或被粘贴于覆金属陶瓷基板的金属层上,同时电极端子也焊接在覆金属陶瓷基板的金属层上并穿出壳体与外部设备连接,实现功率模块的输入和输出,在功率模块工作过程中,作为搭载该功率元件的基板,功率元件所产生的热量能通过覆金属陶瓷基板进行导热。

3.随着电子器件的发展,对功率模块的要求也越来越高,然而随着功率模块的集成度和功率的提高,发热量也随之增加,如果产生的热量不能及时排出,则对功率模块的运行和寿命产生影响。

技术实现要素:

4.本发明提供一种功率模块用金属化陶瓷基板及其制作方法,用以解决随着功率模块的集成度和功率的提高,发热量也随之增加,如果产生的热量不能及时排出,则对功率模块的运行和寿命产生影响的技术问题。

5.为实现上述目的,本发明提供一种功率模块用金属化陶瓷基板及其制作方法,包括若干陶瓷生坯,其中一所述陶瓷生坯上设有金属线路,所述若干陶瓷生坯复组成的金属化陶瓷基板下端设有散热块,且若干陶瓷生坯组成的金属化陶瓷基板上下贯通设有若干开孔。

6.优选的,所述若干陶瓷生坯包括陶瓷生坯一和陶瓷生坯二,且陶瓷生坯一和陶瓷生坯二上下连接,所述若干开孔的数量为八个,其中四个开孔为输入端,另外四个开孔为输出端。

7.优选的,所述若干开孔包括若干开孔一和若干开孔二,且开孔一和开孔二上下连通,所述陶瓷生坯一上下贯通设有所述若干开孔一,所述陶瓷生坯二靠近陶瓷生坯一的一端设有所述金属线路,且陶瓷生坯二和金属线路上下贯通设有所述若干开孔二,所述开孔一的尺寸大于开孔二的尺寸。

8.优选的,所述金属线路包括四个复合金属涂层,所述复合金属涂层为钨钼锰复合金属涂层,所述若干陶瓷生坯组成的金属化陶瓷基板外层进行化学镀镍,所述散热块为阵列有若干散热柱的铜板。

9.优选的,所述功率模块包括金属化陶瓷基板、芯片和散热器,所述金属化陶瓷基板的上端分别设置芯片,且芯片通过引线穿过开口一与金属线路电连接,所述金属化陶瓷基板的下端和散热器连接,所述散热器包括冷却板一,所述冷却板一的上端设有若干冷却柱,所述冷却柱和所述散热块上的散热柱对应设置。

10.优选的,所述冷却板一和冷却柱内部设有流通管,且流通管内部流动有冷却液。

11.优选的,所述功率模块还包括外壳、基板、若干输入端端子和若干输出端端子,所述外壳与基板固定连接,且外壳的内部设有金属化陶瓷基板和芯片,所述外壳内部的间隙处填充绝缘灌封胶,所述基板内部设置所述散热器,输入端的所述开孔连接有输入端端子,输出端的所述开孔连接有输出端端子,且输入端端子和输出端端子与所述金属线路电连接,所述输入端端子和输出端端子贯穿所述外壳的上端与外界连通。

12.优选的,所述散热器连接有散热组件,所述散热组件包括:

13.散热壳,所述散热壳设置在所述基板内部的第一空腔中,所述散热壳内部设置第二空腔、第三空腔和第四空腔,所述第二空腔的左右两侧对称设有冷却板二,且第二空腔与冷却板二内部的连通管连通,左侧的所述冷却板二内部的连通管中设有抽水泵,所述冷却板二与冷却板一连接,且冷却板二内部的连通管与冷却板一内部的流通管连通;

14.若干冷却管,所述若干冷却管间隔均布设置在所述第二空腔内部,所述冷却管与转动轴固定连接,所述转动轴一转动设置在所述第二空腔的内部,且转动轴一贯穿所述第二空腔的下端进入第三空腔内部与带轮一固定连接,若干所述带轮一之间通过传送带连接;

15.电机一,所述电机一固定设置在所述第三空腔的内部,所述电机一与转动轴二固定连接,所述转动轴二与左侧的所述带轮一固定连接,右侧的所述带轮一与转动轴三固定连接;

16.所述转动轴三贯穿所述第三空腔的上端进入第四空腔内部与滑动板滑动连接,所述滑动板的下端周向均布设有若干磁块一,且滑动板和第四空腔之间固定设有弹簧一,且弹簧一套设在转动轴三上;

17.安装槽,所述安装槽设置在所述第四空腔的右侧,且安装槽和第四空腔连通,所述安装槽内部设有磁块二,所述磁块二通过弹簧二与电磁块固定连接;

18.转动块,所述冷却板二中连通管的下端贯通设有滑动孔,且滑动孔和第四空腔连通,所述转动块与滑动孔滑动连接,所述转动块的下端设有凹槽,所述凹槽内部固定设有弹簧三,所述弹簧三与所述转动轴三固定连接。

19.优选的,包括一种功率模块用金属化陶瓷基板的制作方法,包括以下步骤:

20.步骤1、在若干陶瓷生坯上进行激光打孔,且若干陶瓷生坯上的开孔形状大小不同;

21.步骤2、将步骤1打孔后的陶瓷生坯进行金属线路的印刷,将印刷金属线路后的若干陶瓷生叠合一起,利用复合金属涂层填埋陶瓷生坯上的开孔,然后采用热压叠片工艺技术把若干叠合的陶瓷生坯进行压合,形成内部若干陶瓷生坯按一定的工艺线路进行导通互联的复合多层陶瓷生坯;

22.步骤3、将步骤2形成的复合多层陶瓷生坯经过含有氢氮保护的1600度推板窑进行煅烧成形成金属化陶瓷基板;

23.步骤4、对步骤3经煅烧后的金属化陶瓷基板进行化学镀镍;

24.步骤5、将步骤4中化学镀镍后的金属化陶瓷基板与散热块连接。

25.优选的,所述推板窑中设有加热机构,所述加热机构包括:

26.壳体,所述壳体的内部从上到下依次设有加热仓、动力腔一和动力腔二,所述动力

腔二的上端左右两侧连通有动力腔三,所述加热仓侧壁为隔热材料;

27.电机二,所述电机二与固定轴一固定连接,所述固定轴一与带轮二固定连接,所述带轮二通过皮带一与带轮三连接,所述带轮三与固定轴二固定连接,所述固定轴二与右侧的带轮四和右侧的螺纹套固定连接,所述右侧的带轮四通过皮带二与左侧的带轮四连接,所述左侧的带轮四与固定轴三固定连接;

28.接触块,所述接触块和动力腔二之间固定设有弹簧四,所述接触块与所述动力腔一和动力腔二之间连通设置的通孔滑动连接,所述接触块的前后两端对称设有配合块,所述配合块与连接座固定连接,所述连接座与张紧轮转动连接,所述张紧轮与所述皮带一接触;

29.两个螺纹杆,所述两个螺纹杆分别与左右两侧的螺纹套螺纹连接,所述螺纹杆与齿条固定连接,所述齿条与齿轮一啮合,所述齿轮一与安装座固定连接,所述安装座贯穿所述动力腔三的侧端进入加热仓内部与安装块一滑动连接,所述安装块一的下端固定设有加热器;

30.蜗杆,所述蜗杆的左右两侧对称设有蜗轮,且蜗杆通过电机驱动,左侧的所述蜗轮与连接轴固定连接,所述连接轴与固定块一转动连接,所述固定块与所述动力腔一固定连接,所述连接轴远离固定块的一端与齿轮二固定连接;

31.安装块二,所述安装块二的左右两侧对称设有所述安装块一,所述安装块二的下端与配合杆固定连接,所述配合杆贯穿承载板和配合筒与伸缩杆固定连接,且配合杆和承载板、配合筒转动连接,所述配合筒外部固定套设有所述承载板,所述承载板的左右两侧对称设有陶瓷生坯,所述配合筒贯穿所述加热仓的下端进入动力腔一中与若干齿轮三固定连接,所述齿轮三与所述齿轮二啮合,所述配合筒远离所述齿轮二的一端上下两侧对称设有连接板,所述连接板与导向块固定连接;

32.凸轮,所述凸轮和倾斜块二、导向块和接触块配合,且凸轮通过电机驱动,所述倾斜块二和固定块一之间固定设有弹簧五,所述倾斜块二与倾斜块一滑动连接,所述倾斜块一与伸缩杆的固定端转动连接,所述伸缩杆的固定端与右侧的所述蜗轮固定连接。

33.本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在所写的说明书、权利要求书、以及附图中所特别指出的结构来实现和获得。

34.下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

附图说明

35.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

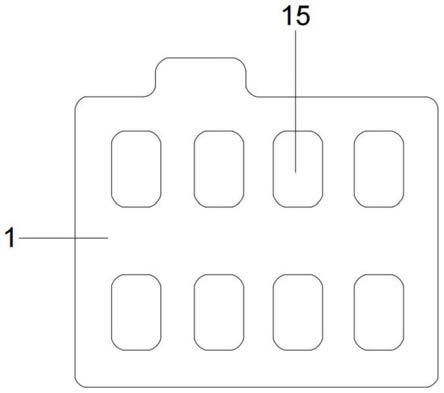

36.图1为本发明的陶瓷生坯一开孔示意图;

37.图2为本发明的陶瓷生坯二金属线路示意图;

38.图3为本发明的陶瓷生坯二开孔示意图;

39.图4为本发明的金属化陶瓷基板结构示意图;

40.图5为本发明的功率模块结构示意图;

41.图6为本发明的散热组件结构示意图;

42.图7为本发明的加热机构结构示意图;

43.图8为本发明的皮带一俯视结构示意图;

44.图9为本发明的接触块侧视连接结构示意图。

45.图中:1、陶瓷生坯一;101、输入端一;102、输入端二;103、输入端三;104、输入端四;105、输出端一;106、输出端二;107、输出端三;108、输出端四;2、陶瓷生坯二;3、金属线路;4、散热块;5、芯片;6、外壳;7、冷却板一;701、冷却柱;8、壳体;801、加热仓;802、动力腔三;803、动力腔一;804、动力腔二;805、蜗杆;806、蜗轮;807、连接轴;808、齿轮二;809、齿轮三;810、配合筒;811、连接板;812、弹簧四;813、伸缩杆;814、倾斜块一;815、倾斜块二;816、固定块一;817、弹簧五;818、承载板;819、电机二;820、固定轴一;821、带轮二;822、皮带一;823、带轮三;824、固定轴二;825、带轮四;826、皮带二;827、固定轴三;828、螺纹套;829、螺纹杆;830、齿条;831、齿轮一;832、安装座;833、安装块一;834、加热器;835、安装块二;836、连接座;837、接触块;838、张紧轮;839、配合块;840、导向块;841、配合杆;842、凸轮;9、散热壳;901、电机一;902、转动轴二;903、带轮一;904、传送带;905、转动轴一;906、冷却管;907、第二空腔;908、第三空腔;909、转动轴三;910、第四空腔;911、转动块;912、凹槽;913、弹簧三;914、冷却板二;915、滑动板;916、磁块一;917、弹簧一;918、电磁块;919、弹簧二;920、安装槽;921、磁块二;922、滑动孔;10、基板;11、引线;12、输出端端子;13、输入端端子;14、抽水泵;15、开孔一;16、开孔二。

具体实施方式

46.以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

47.另外,在本发明中如涉及“第一”、“第二”等的描述仅用于描述目的,并非特别指称次序或顺位的意思,亦非用以限定本发明,其仅仅是为了区别以相同技术用语描述的组件或操作而已,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。另外,各个实施例之间的技术方案以及技术特征可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

48.本发明提供如下实施例

49.实施例1

50.本发明实施例提供了一种功率模块用金属化陶瓷基板及其制作方法,如图1-4所示,包括若干陶瓷生坯,所述若干陶瓷生坯呈一体连接,其中一个陶瓷生坯上设有金属线路3,所述若干陶瓷生坯复组成的金属化陶瓷基板下端设有散热块4,且若干陶瓷生坯组成的金属化陶瓷基板上下贯通设有若干开孔;

51.所述若干陶瓷生坯包括陶瓷生坯一1和陶瓷生坯二2,且陶瓷生坯一1和陶瓷生坯二2上下连接,所述若干开孔的数量为八个,其中四个开孔为输入端,另外四个开孔为输出端;

52.所述若干开孔包括若干开孔一15和若干开孔二16,且开孔一15和开孔二16上下连通,所述陶瓷生坯一1上下贯通设有所述若干开孔一15,所述陶瓷生坯二2靠近陶瓷生坯一1

的一端设有所述金属线路3,且陶瓷生坯二2和金属线路3上下贯通设有所述若干开孔二16,所述开孔一15的尺寸大于开孔二16的尺寸;

53.一种功率模块用金属化陶瓷基板的制作方法,包括以下步骤:

54.步骤1、在若干陶瓷生坯上进行激光打孔,且若干陶瓷生坯上的开孔形状大小不同;

55.步骤2、将步骤1打孔后的陶瓷生坯进行金属线路的印刷,将印刷金属线路后的若干陶瓷生叠合一起,利用复合金属涂层填埋陶瓷生坯上的开孔,然后采用热压叠片工艺技术把若干叠合的陶瓷生坯进行压合,形成内部若干陶瓷生坯按一定的工艺线路进行导通互联的复合多层陶瓷生坯;

56.步骤3、将步骤2形成的复合多层陶瓷生坯经过含有氢氮保护的1600度推板窑进行煅烧成形成金属化陶瓷基板;

57.步骤4、对步骤3经煅烧后的金属化陶瓷基板进行化学镀镍;

58.步骤5、将步骤4中化学镀镍后的金属化陶瓷基板与散热块4连接。

59.上述技术方案的有益效果为:

60.通过预先冲孔开槽等工艺在陶瓷生坯一1和陶瓷生坯二2上进行激光打孔,在陶瓷生坯二2上印刷金属线路3,利用复合金属涂层填埋孔方法,达到开孔一15和开孔二16内部填埋复合金属涂层的目的,填埋复合金属涂层材料和金属化线路3材料相同,为钨钼锰复合金属涂层,通过在开孔一15和开孔二16内部填埋复合金属涂层,可以使得陶瓷生坯一1和陶瓷生坯二2上下导通,采用热压叠片工艺技术把陶瓷生坯一1和陶瓷生坯二2进行压合,开孔一15内部填埋复合金属涂层、开孔二16内部填埋复合金属涂层和陶瓷生坯二2上印刷金属线路3连接,形成内部各陶瓷生坯按一定的工艺线路进行导通互联复合多层陶瓷生坯,再经过煅烧成形成陶瓷基板,最好通过化学镀镍形成金属化陶瓷基板,在金属化陶瓷基板下端设有散热块4,散热块4阵列设置的散热柱可以增加金属化陶瓷基板的散热面积,解决了随着功率模块的集成度和功率的提高,发热量也随之增加,如果产生的热量不能及时排出,则对功率模块的运行和寿命产生影响的技术问题。

61.实施例2

62.在实施例1的基础上,如图2-4所示,所述金属线路3包括四个复合金属涂层,所述复合金属涂层为钨钼锰复合金属涂层,所述若干陶瓷生坯组成的金属化陶瓷基板外层进行化学镀镍,所述散热块4为阵列有若干散热柱的铜板。

63.上述技术方案的有益效果为:

64.金属线路3中的四个金属复合层从陶瓷生坯二2开始依次印刷,通过在陶瓷生坯二2上印刷钨钼锰复合金属涂层,可以提高陶瓷基板的高绝缘耐压、载流能力强、热导率高和焊接性,且通过曝光、显影、蚀刻、去膜制程后完成金属化线路制作,形成基板上独立图案的上下电导通和金属化电路图形,在金属化陶瓷基板外层进行化学镀镍,用于增加线路的厚度,散热块4采用铜材料,导热性能好,可以提高散热块4的散热效果。

65.实施例3

66.在实施例1的基础上,如图5所示,所述功率模块包括金属化陶瓷基板、芯片5和散热器,所述金属化陶瓷基板的上端分别设置芯片5,且芯片5通过引线11穿过开口一15与金属线路3电连接,所述金属化陶瓷基板的下端和散热器连接,所述散热器包括冷却板一7,所

述冷却板一7的上端设有若干冷却柱701,所述冷却柱701和所述散热块4上的散热柱对应设置。

67.所述冷却板一7和冷却柱701内部设有流通管,且流通管内部流动有冷却液;

68.所述功率模块还包括外壳6、基板10、若干输入端端子13和若干输出端端子12,所述外壳6与基板10固定连接,且外壳6的内部设有金属化陶瓷基板和芯片5,所述外壳6内部的间隙处填充绝缘灌封胶,所述基板10内部设置所述散热器,输入端的所述开孔连接有输入端端子13,输出端的所述开孔连接有输出端端子12,且输入端端子13和输出端端子12与所述金属线路3电连接,所述输入端端子13和输出端端子12贯穿所述外壳6的上端与外界连通。

69.上述技术方案的有益效果为:

70.冷却板一7和冷却柱701内部设有流通管,且流通管内部流动有冷却液,通过冷却柱701与散热柱的接触,且流通管内部的冷却液流动,有利于提高散热块4的散热效果,通过引线11实现芯片5与金属化陶瓷基板的金属线路3的互连,输入端的所述开孔包括输入端一101、输入端二102、输入端三103和输入端四104,输出端的所述开孔包括输出端一105、输出端二106、输出端三107和输出端四108,输出端一105可作为100a无线充电端,输出端二106可作为63a空调端,输出端三107可作为50a三合一端,输出端四108可作为20aptc端;当外部的电源及设备的引出端通过紧固件安装在输入端端子13和输出端端子12上,实现功率模块的输入和输出,外壳6的内部填充有绝缘灌封胶,以实现功率模块内部的电气绝缘,并保护功率模块免受湿气和污染侵蚀。

71.实施例4

72.在实施例3的基础上,如图6所示,所述散热器连接有散热组件,所述散热组件包括:

73.散热壳9,所述散热壳9设置在所述基板10内部的第一空腔1001中,所述散热壳9内部设置第二空腔907、第三空腔908和第四空腔910,所述第二空腔907的左右两侧对称设有冷却板二914,且第二空腔907与冷却板二914内部的连通管连通,左侧的所述冷却板二914内部的连通管中设有抽水泵14,所述冷却板二914与冷却板一7连接,且冷却板二914内部的连通管与冷却板一7内部的流通管连通;

74.若干冷却管906,所述若干冷却管906间隔均布设置在所述第二空腔907内部,所述冷却管906与转动轴905固定连接,所述转动轴一905转动设置在所述第二空腔907的内部,且转动轴一905贯穿所述第二空腔907的下端进入第三空腔908内部与带轮一903固定连接,若干所述带轮一903之间通过传送带904连接;

75.电机一901,所述电机一901固定设置在所述第三空腔908的内部,所述电机一901与转动轴二902固定连接,所述转动轴二902与左侧的所述带轮一903固定连接,右侧的所述带轮一903与转动轴三909固定连接;

76.所述转动轴三909贯穿所述第三空腔908的上端进入第四空腔910内部与滑动板915滑动连接,所述滑动板915的下端周向均布设有若干磁块一916,且滑动板915和第四空腔910之间固定设有弹簧一917,且弹簧一917套设在转动轴三909上;

77.安装槽920,所述安装槽920设置在所述第四空腔910的右侧,且安装槽920和第四空腔910连通,所述安装槽920内部设有磁块二921,所述磁块二921通过弹簧二919与电磁块

918固定连接;

78.转动块911,所述冷却板二914中连通管的下端贯通设有滑动孔922,且滑动孔922和第四空腔910连通,所述转动块911与滑动孔922滑动连接,所述转动块911的下端设有凹槽912,所述凹槽912内部固定设有弹簧三913,所述弹簧三913与所述转动轴三909固定连接。

79.上述技术方案的有益效果为:

80.通过设置散热组件,用于将冷却板一7和冷却柱701内部的流通管中冷却液循环流动,进一步提高散热块4的散热效果,在启动电机一901时,电机一901带动转动轴二902转动,转动轴二902带动左侧的带轮一903转动,带轮一903通过传送带904带动其它若干带轮一903转动,与转动轴一905连接的带轮一903转动可通过转动轴一905带动冷却管906转动,冷却管转动可提高第二空腔907中冷却液的冷却效率,且在冷却板二914中设置抽水泵14,启动抽水泵14,可带动冷却板二914内部的连通管与冷却板一7内部的流通管中的冷却液循环流动,若功率模块的发热过大时,转动块911转动可加快冷却板二914内部的连通管的流动速度,通过控制转动块911与冷却板二914内部的连通管中冷却液的接触面积,可控制冷却板二914内部的连通管中的冷却液循环流动速度,右侧的带轮一903可通过转动轴三909带动转动块911转动,在对电磁块918通电时,电磁块918和磁块二921相斥,磁块二921推动电磁块918进入第四空腔910中,电磁块918与磁块一916相斥,磁块一916推动滑动板915向上滑动,滑动板915推动转动块911通过滑动孔922进入冷却板二914内部的连通管,增大转动块911与冷却板二914内部的连通管中冷却液的接触面积,从而提高冷却板二914内部的连通管的流动速度,进而提高散热组件的散热效率,关闭电磁块918,弹簧二919拉动电磁块918进入凹槽912中,在弹簧一917和弹簧三919的弹性作用下,转动块911和滑动板915恢复原位。

81.实施例5

82.在实施例1的基础上,如图7-9所示,所述推板窑中设有加热机构,所述加热机构包括:

83.壳体8,所述壳体8的内部从上到下依次设有加热仓801、动力腔一803和动力腔二804,所述动力腔二804的上端左右两侧连通有动力腔三802,所述加热仓801侧壁为隔热材料;

84.电机二819,所述电机二819与固定轴一820固定连接,所述固定轴一820与带轮二821固定连接,所述带轮二821通过皮带一822与带轮三823连接,所述带轮三823与固定轴二824固定连接,所述固定轴二824与右侧的带轮四825和右侧的螺纹套828固定连接,所述右侧的带轮四825通过皮带二826与左侧的带轮四825连接,所述左侧的带轮四825与固定轴三827固定连接;

85.接触块837,所述接触块837和动力腔二804之间固定设有弹簧四812,所述接触块837与所述动力腔一803和动力腔二804之间连通设置的通孔滑动连接,所述接触块837的前后两端对称设有配合块839,所述配合块839与连接座836固定连接,所述连接座836与张紧轮838转动连接,所述张紧轮838与所述皮带一822接触;

86.两个螺纹杆829,所述两个螺纹杆829分别与左右两侧的螺纹套828螺纹连接,所述螺纹杆829与齿条830固定连接,所述齿条830与齿轮一831啮合,所述齿轮一831与安装座

832固定连接,所述安装座832贯穿所述动力腔三802的侧端进入加热仓801内部与安装块一833滑动连接,所述安装块一833的下端固定设有加热器834;

87.蜗杆805,所述蜗杆805的左右两侧对称设有蜗轮806,且蜗杆805通过电机驱动,左侧的所述蜗轮806与连接轴807固定连接,所述连接轴807与固定块一816转动连接,所述固定块816与所述动力腔一803固定连接,所述连接轴807远离固定块816的一端与齿轮二808固定连接;

88.安装块二835,所述安装块二835的左右两侧对称设有所述安装块一833,所述安装块二835的下端与配合杆841固定连接,所述配合杆841贯穿承载板818和配合筒810与伸缩杆813固定连接,且配合杆841和承载板818、配合筒810转动连接,所述配合筒810外部固定套设有所述承载板818,所述承载板818的左右两侧对称设有陶瓷生坯,所述配合筒810贯穿所述加热仓801的下端进入动力腔一803中与若干齿轮三809固定连接,所述齿轮三809与所述齿轮二808啮合,所述配合筒810远离所述齿轮二808的一端上下两侧对称设有连接板811,所述连接板811与导向块840固定连接;

89.凸轮842,所述凸轮842和倾斜块二815、导向块840和接触块837配合,且凸轮842通过电机驱动,所述倾斜块二815和固定块一816之间固定设有弹簧五817,所述倾斜块二815与倾斜块一814滑动连接,所述倾斜块一814与伸缩杆813的固定端转动连接,所述伸缩杆813的固定端与右侧的所述蜗轮806固定连接;

90.所述壳体8的前端设置盖板,且盖板设置在加热仓801的前侧。

91.上述技术方案的有益效果为:

92.在对陶瓷生坯进行加热煅烧时,打开盖板,将陶瓷生坯放入承载板818的上端,启动电机带动蜗杆805转动,蜗杆805带动左右两侧的蜗轮806转动,左侧的蜗轮806带动连接轴807转动,连接轴807带动齿轮二808转动,齿轮二808转动带动齿轮三809转动,齿轮三809带动配合筒810转动,配合筒810带动承载板818转动,承载板818可带动其上端放置的陶瓷生坯转动,保证陶瓷生坯煅烧过程的受热均匀,右侧的蜗轮806带动伸缩杆813转动,伸缩杆813带动配合杆841转动,配合杆841带动安装块二835转动,安装块二835带动安装块一833转动,安装块一833带动加热器834,可提高加热仓801中温度的均匀分布,同时,初始状态时凸轮842的凸块处于倾斜块二815接触,倾斜块二815推动倾斜块一814向上移动,使得伸缩杆813固定连接的蜗轮806蜗杆805啮合,若需控制加热器834停止转动时,控制凸轮842转动一定角度,使得倾斜块二815在弹簧五817的弹性作用下恢复原位,倾斜块二815带动倾斜块一814向下移动,带动伸缩杆813的固定端向下移动,使得伸缩杆813固定连接的蜗轮806蜗杆805脱离啮合,伸缩杆813停止转动,使得配合杆841停止转动,从而加热器834停止转动,若需调节加热器834和承载板818之间的距离时,控制凸轮842转动,使得凸轮842与导向块840接触,导向块840带动连接板811向上移动,连接板811带动配合筒810向上移动,从而带动承载板818向上移动,达到调节承载板818和加热器834之间的的距离,提高了加热机构的操作性,方便对不同规格陶瓷生坯进行煅烧,连接板811与配合筒810的外端滑动连接,在配合筒810转动时连接板811保持静止,在配合筒810的外端沿上下竖直方向设置若干齿轮三809,使得齿轮三809与齿轮二808在承载板818和加热器834之间间距不同时保持啮合,保证承载板818处于转动状态;

93.通过设置接触块837,在对陶瓷生坯进行煅烧时,若需调节加热器834沿前后方向

的角度,控制凸轮842与接触块837接触,接触块837推动配合块839移动,配合块839推动张紧轮838与皮带一822接触,使得皮带一822处于张紧状态,启动电机二819,电机二819带动固定轴一820转动,固定轴一820带动带轮二821转动,带轮二821通过皮带一822带动带轮三823转动,带轮三823带动固定轴二824转动,固定轴二824通过左右两侧的带轮四825与皮带二826的配合带动固定轴三827同步转动,固定轴二824和固定轴三827带动左右两侧的螺纹套828同步转动,螺纹套828带动螺纹杆829上下移动,螺纹杆829带动齿条830上下移动,齿条830带动齿轮一831转动,齿轮一831通过安装座832带动安装块一833转动,安装块一833可带动加热器834转动,达到了调节加热器834沿前后方向的角度的目的,进一步提高了加热机构的操作性,有利于对不同规格陶瓷生坯进行煅烧,在凸轮842与接触块837接触,在弹簧四812的弹性作用下接触块837恢复原位,使得张紧轮838恢复原位,皮带一822处于松弛状态,此时电机二819即使转动,也无法带动固定轴二824和固定轴三827转动,避免了人员操作加热机构时使得电机二819误启动,导致加热器834沿前后方向的角度发生变化,影响陶瓷生坯的煅烧效果。

94.实施例6

95.在实施例1的基础上,还包括:

96.力传感器:所述金属化陶瓷基板与其下端散热块之间设置一测力层,所述测力层内部设置所述力传感器,所述力传感器用于检测金属化陶瓷基板受到的散热块对其作用力;

97.若干温度传感器:所述若干温度传感器设置在所述金属化陶瓷基板上,所述温度传感器用于检测所述金属化陶瓷基板上不同位置的温度;

98.报警器:所述报警器设置在与金属化陶瓷基板的功率模块上;

99.控制器,所述控制器与所述力传感器、若干温度传感器和报警器电连接;

100.所述控制器基于所述力传感器和若干温度传感器控制所述报警器工作,包括以下步骤:

101.步骤1:所述控制器根据力传感器检测出的金属化陶瓷基板受到的散热块对其作用力和公式(1)计算出金属化陶瓷基板受到应力作用发生变化后的理论密度;

[0102][0103]

其中,σ为金属化陶瓷基板受到应力作用发生变化后的理论密度,t为金属化陶瓷基板的弹性模量,δ为金属化陶瓷基板的泊松比,f为力传感器的检测值,a为测力层的横截面积,ρ为金属化陶瓷基板的初始密度;

[0104]

步骤2:所述控制器根据若干温度传感器检测出的金属化陶瓷基板上不同位置的温度、步骤1计算出的金属化陶瓷基板受到应力作用发生变化后的理论密度和公式(2)计算出金属化陶瓷基板受到应力作用发生变化后的理论变形量,控制器比较金属化陶瓷基板受到应力作用发生变化后的理论变形量和金属化陶瓷基板的预设变形量,若计算出的金属化陶瓷基板受到应力作用发生变化后的理论变形量大于金属化陶瓷基板的预设变形量,控制器控制报警器报警,提醒使用者及时更换金属化陶瓷基板;

[0105][0106]

其中,d为金属化陶瓷基板受到应力作用发生变化后的理论变形量,k1为金属化陶瓷基板进行碰撞实验时的材料常数,k2为金属化陶瓷基板进行拉伸实验时的材料常数,z为金属化陶瓷基板的剪切模量,p为金属化陶瓷基板所能承受的最大应力,max为最大值,qi为第i个温度传感器的检测值,q1为金属化陶瓷基板所处环境的温度,q2为金属化陶瓷基板的熔点温度,s为金属化陶瓷基板的厚度。

[0107]

其中,在功率模块工作时,由于金属化陶瓷基板和其下端散热块的温度和热膨胀系数不同,导致二者收缩或膨胀相互制约,公式(1)中力传感器检测的金属化陶瓷基板受到的散热块对其作用力为金属化陶瓷基板和散热块之间的热应力,为金属化陶瓷基板的体积模量,t取72gpa,δ取0.2,计算得出120gpa,为金属化陶瓷基板的静水压,f取71428n,a取5mm2,计算得出128.57gpa,ρ取2.7g/cm3,则计算得出2.52g/cm3;

[0108]

公式(2)中为金属化陶瓷基板在受到温度影响时发生的软化系数,q2取3000℃,q1取25℃,maxqi取70℃,k1取0.005,k2取0.5,计算得出0.0086,为在不考虑金属化陶瓷基板在受到温度影响时发生软化时的变形系数,其中z取90.16gpa,p取100gpa,计算得出0.46,s取10mm,最终计算得出0.04mm,小于金属化陶瓷基板的预设变形量0.05mm,报警器不报警。

[0109]

上述技术方案的有益效果为:

[0110]

在金属化陶瓷基板的上设置一测力层,测力层内部设置力传感器,力传感器用于检测金属化陶瓷基板受到的散热块对其作用力,将若干温度传感器设置在金属化陶瓷基板上,温度传感器用于检测所述金属化陶瓷基板上不同位置的温度;控制器首先根据力传感器检测出的金属化陶瓷基板受到的散热块对其作用力和公式(1)计算出金属化陶瓷基板受

到应力作用发生变化后的理论密度;然后根据若干温度传感器检测出的金属化陶瓷基板上不同位置的温度、步骤1计算出的金属化陶瓷基板受到应力作用发生变化后的理论密度和公式(2)计算出金属化陶瓷基板受到应力作用发生变化后的理论变形量,控制器比较金属化陶瓷基板受到应力作用发生变化后的理论变形量和金属化陶瓷基板的预设变形量,若计算出的金属化陶瓷基板受到应力作用发生变化后的理论变形量大于金属化陶瓷基板的预设变形量,控制器控制报警器报警,提醒使用者及时更换金属化陶瓷基板,避免影响功率模块的工作。

[0111]

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1