一种软包锂离子电池及电子装置的制作方法

1.本发明属于锂离子电池领域,涉及一种软包锂离子电池及电子装置。

背景技术:

2.软包锂离子电池最常见的失效方式为铝塑膜发生嵌锂腐蚀,继而引发漏液、胀气、封装破损等导致电池失效。

3.电芯正极与铝塑膜、负极与铝塑膜之间的绝缘阻抗通常为数百mω到数百gω,如此高的阻抗对锂离子电池中的任何回路来说都相当于断路,不存在漏电流的现象,但当出现封装时负极极耳偏移、负极片刺穿铝塑膜上的pp层、活性物质或者金属颗粒在负极片与铝塑膜之间搭桥等异常情况时都会使负极与铝塑膜之间的绝缘阻抗急剧降低至数ω到数十mω,当负极与铝塑膜之间的阻抗小于50mω时即可形成漏电流通道,如果负极电位小于0.3v,铝塑膜、负极片、电解液以及上述漏电流通道将构成一个腐蚀原电池,其中铝塑膜充当腐蚀原电池的正极、负极片充当负极,在电场力的驱动下,负极片中的锂离子通过电解液移动到铝塑膜的金属铝上并嵌入到铝的晶格中,形成li

x

al合金。由于嵌锂腐蚀为点蚀,腐蚀速率很快,当铝塑膜被腐蚀穿后,还原性极强的li

x

al将与外界的水汽、氧气、二氧化碳等发生反应,生成结构疏松多孔的lif、li2o、li2co3等,外界的水汽可以进入电芯内部加速电芯产气,内部的电解液可以渗透出来,继而导致鼓胀和漏液。

4.因此开发一种铝塑膜不易腐蚀的软包锂离子电池具有重要意义。

技术实现要素:

5.本发明提供一种软包锂离子电池,通过控制正极极耳的焊接位置,使正极极耳发生轻微错位,可大幅降低锂离子电池正极极耳与铝塑膜之间的绝缘阻抗,且同时控制负极极耳与铝塑膜之间的绝缘阻抗大于正极极耳与铝塑膜之间的绝缘阻抗,使得正极片与铝塑膜形成保护原电池,从而避免铝塑膜嵌锂腐蚀现象的发生。

6.本发明还提供一种电子装置,包括如上所述的软包锂离子电池,由于软包锂离子电池的铝塑膜不易发生嵌锂腐蚀,因此电子装置具有更为优异的循环性能和安全性能。

7.本发明提供一种软包锂离子电池,包括铝塑膜和电芯,所述电芯包括电芯本体、正极极耳和负极极耳,所述正极极耳的一端和所述负极极耳的一端分别和所述电芯本体连接;

8.所述电芯本体密封在所述铝塑膜形成的封装体的电芯本体容置区内,所述封装体的顶封端包括正极极耳扩充部和非扩充部,所述正极极耳扩充部的厚度大于非扩充部的厚度;

9.所述顶封端包括正极极耳开口,所述正极极耳开口的一端位于所述正极极耳扩充部内,所述正极极耳开口的另一端位于所述非扩充部内,所述正极极耳的另一端经所述正极极耳开口伸出;

10.所述正极极耳与所述铝塑膜中的铝层的最小距离为l,l为0.1~50μm;

11.所述负极极耳与所述铝塑膜之间的绝缘阻抗大于所述正极极耳与所述铝塑膜之间的绝缘阻抗。

12.如上所述的软包锂离子电池,其中,位于正极极耳扩充部内的正极极耳开口的一端为第一端,所述第一端和与所述第一端靠近的正极极耳扩充部的一端的最小距离为w1;

13.位于非扩充部的正极极耳开口的一端为第二端,所述第二端和与所述第二端靠近的正极极耳扩充部的一端的最小距离为w2;

14.其中,w1+w2=1.5~4mm。

15.如上所述的软包锂离子电池,其中,l为15~40μm。

16.如上所述的软包锂离子电池,其中,w1+w2=2.5~3.5mm。

17.如上所述的软包锂离子电池,其中,所述负极极耳与所述铝塑膜之间的绝缘阻抗大于200mω。

18.如上所述的软包锂离子电池,其中,所述负极极耳与所述铝塑膜中的铝层的最小距离l为140

‑

160μm。

19.如上所述的软包锂离子电池,其中,所述封装体的顶封端还包括负极极耳扩充部,所述负极极耳扩充部的厚度大于非扩充部的厚度;

20.所述顶封端包括负极极耳开口,所述负极极耳开口位于所述负极极耳扩充部内,所述负极极耳的另一端经所述负极极耳开口伸出。

21.如上所述的软包锂离子电池,其中,所述正极极耳开口的另一端位于正极极耳扩充部以及负极极耳扩充部之间的非扩充部;

22.或,所述正极极耳开口的另一端位于远离正极极耳扩充部与负极极耳扩充部之外的且靠近正极极耳扩充部的非扩充部。

23.如上所述的软包锂离子电池,其中,所述封装体还包括底封端,所述底封端包括负极极耳扩充部,所述负极极耳扩充部的厚度大于非扩充部的厚度;

24.所述底封端包括负极极耳开口,所述负极极耳开口位于所述负极极耳扩充部内,所述负极极耳的另一端经所述负极极耳开口伸出。

25.本发明还提供一种电子装置,包括如上所述的软包锂离子电池。

26.本发明的软包锂离子电池,通过使正极极耳发生轻微错位,并控制正极极耳与铝塑膜中的铝层的最小距离l为0.1~50μm,使正极极耳与铝塑膜之间的绝缘阻抗在0.5~50mω范围内,且控制负极极耳与铝塑膜之间的绝缘阻抗大于正极片与铝塑膜之间的绝缘阻抗,能够使软包锂离子电池形成保护原电池,铝塑膜中的铝层充当保护原电池的负极,正极片充当保护原电池的正极,从而避免嵌锂腐蚀现象的发生。

27.本发明的电子装置,由于包括上述软包锂离子电池,因此具有更为优异的循环性能和安全性能。

附图说明

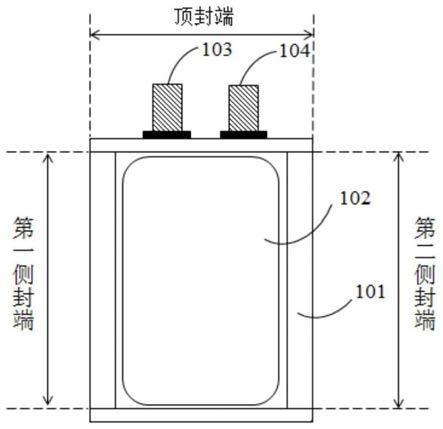

28.图1为本发明一实施例的软包锂离子电池结构示意图;

29.图2为本发明一实施例的封装体的顶封端剖面结构示意图;

30.图3为本发明又一实施例的封装体的顶封端剖面结构示意图;

31.图4为本发明又一实施例的软包锂离子电池结构示意图;

32.图5为本发明对比例的封装体的顶封端结构剖面示意图;

33.图6为本发明实施例的30个软包锂离子电池样本出现腐蚀的时间对比图;

34.图7为本发明对比例的30个软包锂离子电池样本出现腐蚀的时间对比图。

35.附图标记说明:

36.101:电芯本体;

37.102:铝塑膜;

38.103:正极极耳;

39.104:负极极耳;

40.105:第一密封层;

41.106:铝层;

42.107:第二密封层。

具体实施方式

43.为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明的实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

44.本发明第一方面提供一种软包锂离子电池,包括铝塑膜和电芯,电芯包括电芯本体、正极极耳和负极极耳,正极极耳的一端和负极极耳的一端分别和电芯本体连接;

45.电芯本体密封在铝塑膜形成的封装体的电芯本体容置区内,封装体的顶封端包括正极极耳扩充部和非扩充部,正极极耳扩充部的厚度大于非扩充部的厚度;

46.顶封端包括正极极耳开口,正极极耳开口的一端位于正极极耳扩充部内,正极极耳开口的另一端位于非扩充部内,正极极耳的另一端经正极极耳开口伸出;

47.正极极耳与铝塑膜中的铝层的最小距离为l,l为0.1~50μm;

48.负极极耳与铝塑膜之间的绝缘阻抗大于正极极耳与铝塑膜之间的绝缘阻抗。

49.图1为本发明一实施例的软包锂离子电池结构示意图,如图1所示,软包锂离子电池包括铝塑膜101和电芯,电芯包括电芯本体102、正极极耳103和负极极耳104,其中,正极极耳103的一端和负极极耳104的一端分别和电芯本体102相连接。

50.本发明的软包锂离子电池包括封装体,封装体包括两层层叠设置的铝塑膜,通过对层叠设置的铝塑膜的四个边缘进行封装,得到本发明的封装体。具体地,铝塑膜包括层叠设置的第一密封层、铝层以及第二密封层,在封装时,将两层铝塑膜的第二密封层相对层叠后,对四个边缘通过例如热封等手段进行封装,使相对设置的第二密封层热熔在一起完成封装,得到本发明的封装体。此处值得注意的是,本发明所指的封装仅是针对层叠设置后的两层铝塑膜的四个边缘,使处于边缘的相对设置的第二密封层热熔在一起,而处于中间的非边缘的的相对设置的第二密封层不进行任何处理,因此该封装体四周密闭且中间具有容置区域。其中,中间的容置区域即为电芯本体容置区,电芯本体102封装在电芯本体容置区内。

51.本发明对铝塑膜中的第一密封层和第二密封层的材料不做特殊限制,例如,第一密封层的材料可以是尼龙(pa)、聚对苯二甲酸乙二醇酯(pet)或者尼龙与聚对苯二甲酸乙

二醇酯(pet)的复合物,第二密封层的材料可以选自聚丙烯(pp)。

52.在具体实施过程中,可根据电芯大小的需求对电芯本体容置区的大小进行调节。

53.如前述,正极极耳的一端与电芯本体连接,正极极耳的另一端伸出封装体,位于封装体外部。具体在加工过程中,为了方便正极极耳的伸出,会先将电芯置于电芯本体容置区内,使另一端极耳位于铝塑膜外部,然后再进行封装,从而既保证了封装体的四周密封的结构,又能够实现正极极耳另一端伸出封装体。

54.如图1所示,本发明将含有正极极耳103的一端定义为封装体的顶封端,封装体中与顶封端垂直的两端分别为第一侧封端和第二侧封端。

55.图2为本发明一实施例的封装体的顶封端剖面结构示意图,如图2所示,封装体的顶封端包括正极极耳扩充部和非扩充部,其中,正极极耳扩充部的厚度大于非扩充部的厚度。

56.封装体的顶封端还包括正极极耳开口,正极极耳开口在封装体顶封端的延伸方向(即顶封段长度的所在的方向)上的尺寸与正极极耳103在该方向上的尺寸基本吻合。在封装体顶封端的延伸方向上,正极极耳开口的一端位于正极极耳扩充部内,另一端位于非扩充部内。在垂直于封装体顶封端的延伸方向上,正极极耳103的另一端经正极极耳开口伸出。

57.本发明的软包锂离子电池中的正极极耳与铝塑膜中的铝层的最小距离指的是正极极耳上的任意一点距离铝塑膜上任意一点的最短距离。

58.发明人研究发现,通过使正极极耳开口的一端位于正极极耳扩充部内,另一端位于非扩充部内,可使正极极耳发生相对于正极极耳扩充部发生轻微错位,实现正极极耳与铝塑膜中的铝层的最小距离为0.1~50μm,此时正极极耳与铝塑膜的绝缘阻抗为0.5~50mω。且同时控制负极极耳与铝塑膜的绝缘阻抗大于正极极耳与铝塑膜的绝缘阻抗,能够使正极片与铝塑膜之间形成漏电流通道,此时,软包锂离子电池的正极片、铝塑膜、电解液、漏电流通道可形成一个保护原电池。其中,正极片的电位最高,充当保护原电池的正极,铝塑膜充当保护原电池的负极,可避免铝塑膜嵌锂腐蚀现象的发生。

59.在一种具体实施方式中,可以通过控制w1和w2的大小以实现l为0.1~50μm。具体地,位于正极极耳扩充部内的正极极耳开口的一端为第一端,第一端和与第一端靠近的正极极耳扩充部的一端的最小距离为w1;位于非扩充部的正极极耳开口的一端为第二端,第二端和与第二端靠近的正极极耳扩充部的一端的最小距离为w2;其中,w1+w2=1.5~4mm。当w1与w2之和满足上述范围时,有利于实现正极极耳与铝塑膜中的铝层的最小距离为0.1~50μm,从而使正极极耳与铝塑膜的绝缘阻抗为0.5~50mω,可有效抑制铝塑膜嵌锂腐蚀现象发生。

60.进一步地,当正极极耳103与铝塑膜中的铝层106的最小距离l为15~40μm时,此时正极极耳与铝塑膜之间的绝缘阻抗为10~20mω,该绝缘阻抗能够有效遏制潜在的铝塑膜的嵌锂腐蚀。

61.进一步的,正极极耳103与铝塑膜中的铝层106的最小距离l为15~40μm可通过控制w1+w2=2.5~3.5mm来实现。

62.在一种具体的实施方式中,负极极耳与铝塑膜之间的绝缘阻抗大于200mω。当负极极耳与铝塑膜之间的绝缘阻抗大于200mω时,铝塑膜不会出现嵌锂腐蚀的情况。

63.进一步的,负极极耳与铝塑膜之间的绝缘阻抗大于200mω可通过控制负极极耳104与铝塑膜中的铝层106的最小距离l为140

‑

160μm来实现。

64.如图1所示,本发明的软包锂离子电池可以是一头出极耳的结构,即正极极耳103和负极极耳104均位于封装体的顶封端。

65.当软包锂离子电池为一头出极耳的结构时,封装体的顶封端还包括负极极耳扩充部,负极极耳扩充部的厚度大于非扩充部的厚度。顶封端还包括负极极耳开口,在顶封端的延伸方向上,负极极耳开口的两端都位于负极极耳扩充部内。在垂直于封装体顶封端的延伸方向上,负极极耳104开口的另一端经负极极耳开口伸出。

66.当封装体的顶封端同时包括正极极耳103和负极极耳104时,非扩充部包括三个部分:第一部分位于正极极耳扩充部与负极极耳扩充部之间,起到连接正极极耳扩充部和负极极耳扩充部的作用;第二部分远离负极极耳扩充部,与正极极耳扩充部的一端相连接;第三部分远离正极极耳扩充部,与负极极耳扩充部的一端相连接。

67.本发明所限定的正极极耳开口的另一端位于非扩充部内可通过以下两种实施方式实现。一种实施方式如图2所示,正极极耳开口的另一端位于正极极耳扩充部与负极极耳扩充部之间的非扩充部;图3为本发明又一实施例的封装体的顶封端剖面结构示意图,如图3所示,在另一种实施方式中,正极极耳开口的另一端位于正极极耳扩充部与负极极耳扩充部之外的且靠近正极极耳扩充部的非扩充部。

68.图4为本发明又一实施例的软包锂离子电池结构示意图。如图4所示,本发明的软包锂离子电池还可以是两头出极耳的结构,在两头出极耳的结构中,封装体除顶封端外,还包括与顶封端相对设置的底封端,其中,正极极耳103位于封装体的顶封端,负极极耳104位于封装体的底封端。

69.当软包锂离子电池为两头出极耳的结构时,封装体的底封端包括负极极耳扩充部和非扩充部,负极极耳扩充部的厚度大于非扩充部的厚度。同样的,底封端还包括负极极耳开口,在底封端的延伸方向上,负极极耳开口的两端均位于负极极耳扩充部内。在垂直于底封端的延伸方向上,负极极耳的另一端经负极极耳开口伸出。

70.本发明第二方面提供一种电子装置,该电子装置包括本发明第一方面提供的软包锂离子电池。本发明对电子装置的种类不作限定,具体可以包括但不限于手机、台式电脑、笔记本电脑、动力汽车、电动自行车、数码照相机、智能家电等。

71.以下将通过具体的实施例对本发明提供的软包锂离子电池进一步进行详细的说明。

72.实施例

73.本实施例包括30个软包锂离子电池样本,均为如图1所示的一头出极耳结构。

74.如图1所示,本实施例的软包锂离子电池包括铝塑膜101和电芯,电芯包括电芯本体102、正极极耳103以及负极极耳104,电芯本体102密封在封装体的电芯本体容置区内,在垂直于顶封端的延伸方向上,正极极耳103的一端和负极极耳104的一端与电芯本体102相连接。

75.本实施例的封装体的顶封端剖面结构与图2一致,如图2所示,封装体的顶封端包括正极极耳扩充部、负极极耳扩充部与非扩充部,且正极极耳扩充部包括正极极耳开口。在顶封端的延伸方向上,正极极耳开口的一端位于正极极耳扩充部内,正极极耳开口的另一

端位于正极极耳扩充部与负极极耳扩充部之间的非扩充部内;负极极耳开口均位于负极极耳扩充部内。

76.位于正极极耳扩充部内的正极极耳开口的一端和与之靠近的正极极耳扩充部的一端的最小距离为w1,位于非扩充部的正极极耳开口的一端和与之靠近的正极极耳扩充部的一端的最小距离为w2,其中,w1+w2=3.0

±

0.5mm。

77.负极极耳开口的一端和与之靠近的负极极耳扩充部的一端的最小距离为w3,负极极耳开口在顶封端延伸方向上的另一端和与之靠近的负极极耳扩充部的一端的最小距离为w4,|w3

‑

w4|<0.5mm。

78.本实施例中的铝塑膜为dnp153,铝塑膜包括第一密封层105、铝层106和第二密封层107。其中,第一密封层105的材料为pa/pet复合物,单层厚度为30μm;铝层106的材料为金属铝,单层厚度为40μm;第一密封层105与铝层106通过胶黏剂粘合,胶黏剂厚度为3μm;第二密封层107的材料为pp,单层厚度为80um,第二密封层107在非扩充部的总厚度相等且均为250μm,第二密封层107在正极极耳扩充部、负极极耳扩充部的总厚度相等且均为590μm。

79.正极极耳103的材料为金属铝,厚度为200μm;负极极耳104为铜镀镍极耳,厚度为200μm。

80.正极极耳103与铝塑膜铝层106之间的最小距离l为15~40μm,负极极耳104与铝塑膜铝层106之间的最小距离l为140~160μm。

81.使用绝缘电阻测试仪测试正极极耳与铝塑膜之间的绝缘阻抗为10~20mω,负极极耳与铝塑膜之间的绝缘阻抗>1gω。

82.本实施例30个软包锂离子电池样本的正极极耳与铝塑膜铝层之间的最小距离l与正极极耳与铝塑膜之间的绝缘阻抗r的对应关系如表1所示。

83.表1

84.电池样本1样本2样本3样本4样本5样本6样本7样本8样本9样本10l(μm)34.723.421.821.921.923.035.135.428.526.2r(mω)17.313.512.413.113.013.218.118.215.814.1电池样本11样本12样本13样本14样本15样本16样本17样本18样本19样本20l(μm)20.828.928.128.233.326.526.824.016.028.8r(mω)12.116.015.115.317.314.614.812.410.315.4电池样本21样本22样本23样本24样本25样本26样本27样本28样本29样本30l(μm)37.124.430.026.629.725.223.018.327.822.6r(mω)19.113.415.914.516.114.013.211.115.112.8

85.对比例

86.本对比例包括30个软包锂离子电池样本,均为如图1所示的一头出极耳结构。

87.如图1所示,本对比例的软包锂离子电池包括铝塑膜101和电芯,电芯包括电芯本体102、正极极耳103以及负极极耳104,电芯本体102密封在封装体的电芯本体容置区内,在垂直于顶封端的延伸方向上,正极极耳103的一端和负极极耳104的一端与电芯本体102相连接。

88.图5为本发明对比例的封装体的顶封端剖面结构示意图,如图5所示,封装体的顶封端包括正极极耳扩充部、负极极耳扩充部以及非扩充部,且正极极耳扩充部包括正极极

耳开口,负极极耳扩充部包括负极极耳开口。在顶封端的延伸方向上,正极极耳开口的两端均位于正极极耳扩充部内,负极极耳开口的两端均位于负极极耳扩充部内。

89.正极极耳开口的一端和与之靠近的正极极耳扩充部的一端的最小距离为w1,正极极耳开口的另一端和与之靠近的正极极耳扩充部的一端的最小距离为w2,其中,|w1

‑

w2|<0.5mm。

90.负极极耳开口的一端和与之靠近的负极极耳扩充部的一端的最小距离为w3,负极极耳开口的另一端和与之靠近的负极极耳扩充部的一端的最小距离为w4,|w3

‑

w4|<0.5mm。

91.铝塑膜包括第一密封层105、铝层106和第二密封层107。其中,第一密封层105的材料为pa/pet复合物,单层厚度为30μm;铝层106的材料为金属铝,单层厚度为40μm;第二密封层107的材料为pp,第二密封层107在非扩充部的总厚度相等且均为250μm,第二密封层107在正极极耳扩充部、负极极耳扩充部的总厚度相等且均为590μm。

92.正极极耳103的材料为金属铝,厚度为200μm;负极极耳104的材料为铜镀镍极耳,厚度为200μm。

93.正极极耳103与铝塑膜铝层106之间的最小距离l为140~160μm,负极极耳104与铝塑膜铝层106之间的最小距离l也为140~160μm。

94.使用绝缘电阻测试仪测试正极片与铝塑膜之间的绝缘阻抗>1gω,负极片与铝塑膜之间的绝缘阻抗为>1gω。

95.试验例

96.软包锂离子电池抗腐蚀性能测试

97.测试方法:在实施例和对比例的软包锂离子电池样本的负极片与铝塑膜之间并联10mω的电阻,记录实施例和对照例的软包锂离子电池样本出现腐蚀的时间。

98.腐蚀的判定方式为:检测铝塑膜与正极片之间的电位,若有绝缘电压升高的情况,则表明软包锂离子电池样本开始出现腐蚀。

99.记录结果如图6和图7,图6和图7中的理论腐蚀时间表示根据铝塑膜的厚度、点蚀孔的半径和腐蚀电流计算出来的理论腐蚀时间,一定量铝腐蚀需要的电量q可通过式1计算出:

[0100][0101]

故腐蚀的理论时间t可通过式2计算出:

[0102][0103]

式1和式2中,t为理论腐蚀时间,q为一定量铝腐蚀需要的电量,r为点蚀半径,l为铝塑膜厚度,ρ为铝的密度,f为法拉第常数,r为绝缘阻抗,m为铝的摩尔质量,v为腐蚀电位。

[0104]

图6为实施例的30个软包锂离子电池样本出现腐蚀的时间对比图。图6的腐蚀时间记录采用右删失的方式,右删失是指每一个样本只采用一个小三角形记录时间,小三角形远离y轴的顶点的位置所对应的横坐标表示实验截止时间,表明在实验截止时间时,铝塑膜仍未发生嵌锂腐蚀。如图6所示,本发明实施例的30个软包锂离子电池在60天内均未发生嵌锂腐蚀的现象。

[0105]

图7为对比例的30个软包锂离子电池样本出现腐蚀的时间对比图。图7的腐蚀时间

记录采用区间删失的方式,区间删失是指每一个样本采用两个小三角形记录腐蚀时间,两个小三角形所在位置对应的横坐标的组成的区间表示在此区间范围内,铝塑膜出现嵌锂腐蚀的现象。如图7所示,对比例的30个软包锂离子电池在20天内均发生嵌锂腐蚀的现象,对比例的电池样本中,最短出现腐蚀的时间在5天左右,最长出现腐蚀的时间在20天左右。

[0106]

通过图6与图7的对比可看出,本发明的软包锂离子电池可有效抑制铝塑膜嵌锂腐蚀现象的发生。

[0107]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1