晶圆背面金属化的方法与流程

1.本发明涉及芯片封装技术领域,尤其涉及一种晶圆背面金属化的方法。

背景技术:

2.随着大功率器件以及高端芯片对于散热的要求越来越高,晶圆的背面金属化的应用也越来越广泛。背面金属化是物理气相沉积(pvd)的一种,此工艺是用物理的方法使金属材料沉积在晶圆背面的薄膜制备技术,背面金属化后可以降低器件的热阻、增强芯片工作时散热能力;个别功率器件会在背面引出电极,使管芯电极具有良好的欧姆接触特性。

3.但现有的晶圆背面金属化工艺在切割过程中易产生切割道边缘的背金脱落,或切割的金属丝残留而导致封装过程中短路等问题,降低了晶圆背金工艺以及后续封装的良率。

技术实现要素:

4.为解决上述问题,本发明提供的晶圆背面金属化的方法,通过对晶圆背面涂布光刻胶,并对光刻胶进行曝光和显影,提高了晶圆背金工艺以及后续封装的良率。

5.本发明提供一种晶圆背面金属化的方法,包括:

6.提供晶圆;

7.在晶圆的背面涂布光刻胶,形成光刻层;

8.对所述光刻层进行曝光处理,以确定晶圆背面需要金属化处理的曝光区域;

9.对光刻层进行显影,以去除所述曝光区域中的光刻胶,保留的光刻胶的截面宽度沿朝向晶圆的方向逐渐减小;

10.沉积金属材料,形成初始金属层,相邻的光刻胶之间的初始金属层的宽度与所述相邻的光刻胶之间的最小宽度适配;

11.去除光刻胶,形成图案化的金属层。

12.可选地,保留的光刻胶为底切结构。

13.可选地,所述初始金属层的厚度小于所述光刻胶的厚度。

14.可选地,所述沉积金属材料,形成初始金属层,包括:

15.采用蒸镀方式沿垂直晶圆的方向沉积金属材料,形成初始金属层。

16.可选地,所述对所述光刻层进行曝光处理,包括:

17.根据芯片相对晶圆的分布图,对所述光刻层进行曝光处理。

18.可选地,所述去除光刻胶,形成图案化的金属层,包括:

19.采用剥离工艺去除光刻胶,形成图案化的金属层。

20.可选地,在所述在晶圆的背面涂布光刻胶,形成光刻层之前,所述方法还包括:

21.对晶圆进行减薄处理。

22.可选地,所述光刻胶的厚度比所述初始金属层的厚度厚1~2微米。

23.本发明实施例提供的晶圆背面金属化的方法,通过对晶圆背面涂布光刻胶,并对

光刻胶进行曝光和显影,使得保留的光刻胶的截面宽度沿朝向晶圆的方向逐渐减小,如此在相邻的光刻胶之间形成的初始金属层不会附着在光刻胶的侧壁,不但方便去胶,同时还能够在切割晶圆的过程中避免切割道边缘的背金脱落,以及切割的金属丝残留在晶圆上而导致封装过程中短路等问题,从而提高了晶圆背金工艺以及后续封装的良率。

附图说明

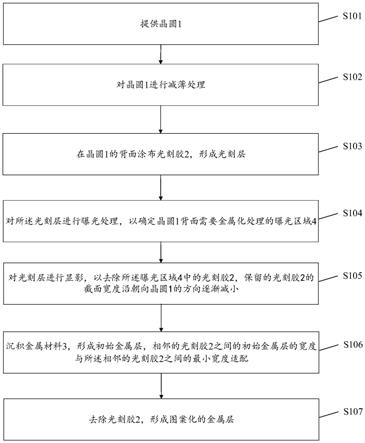

24.图1为本技术一实施例的晶圆背面金属化的方法的示意性流程图;

25.图2至图12为本技术一实施例的晶圆背面金属化的方法的流程图中相应步骤所对应的结构示意图。

26.附图标记

27.1、晶圆;2、光刻胶;3、金属材料;4、曝光区域。

具体实施方式

28.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

29.需要说明的是,在本发明中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

30.本实施例提供一种晶圆背面金属化的方法,参见图1,所述方法包括步骤s101至步骤s107:

31.步骤s101:提供晶圆1,结合图2。

32.步骤s102:对晶圆1进行减薄处理,结合图3。

33.在本实施例中,通过对测试完成的晶圆1进行减薄处理,使晶圆1的厚度达到预设的厚度,能够有效提高晶圆1上的芯片的散热效果。

34.步骤s103:在晶圆1的背面涂布光刻胶2,形成光刻层,结合图4。

35.步骤s104:对所述光刻层进行曝光处理,以确定晶圆1背面需要金属化处理的曝光区域4,结合图5和图6。

36.在本实施例中,所述对所述光刻层进行曝光处理,包括:根据芯片相对晶圆1的分布图,对所述光刻层进行曝光处理。具体的,在晶圆1上仅设置有一个芯片的情况下,可根据单个芯片相对晶圆1背面的位置,对所述光刻层进行曝光处理。在晶圆1上设置有多个芯片的情况下,可根据mpw(multi project wafer,多项目晶圆)有效芯片分布图,对所述光刻层进行曝光处理。

37.本实施例以根据mpw有效芯片分布图,对所述光刻层进行步进式曝光处理为例。通过确定曝光区域4,能够实现晶圆1在进行背面金属化时避开切割道以及测试失效芯片,不

但减少了金属材料3的用量,降低了晶圆1背金的成本,同时还能够避免在切割晶圆1的过程中切割道边缘的背金脱落以及切割的金属丝残留在晶圆1上等问题。

38.步骤s105:对光刻层进行显影,以去除所述曝光区域4中的光刻胶2,保留的光刻胶2的截面宽度沿朝向晶圆1的方向逐渐减小,结合图7和图8。其中,保留的光刻胶2的内侧壁可以为斜面,也可以为曲面或其他不规则的面。

39.在本实施例中,保留的光刻胶2的侧壁可以为斜面,保留的光刻胶2的截面为倒置的等腰梯形,即保留的光刻胶2为底切结构。

40.步骤s106:沉积金属材料3,形成初始金属层,相邻的光刻胶2之间的初始金属层的宽度与所述相邻的光刻胶2之间的最小宽度适配,结合图9和图10。

41.其中,所述初始金属层的厚度小于所述光刻胶2的厚度。在本实施例中,所述光刻胶的厚度比所述初始金属层的厚度厚1~2微米。本实施例以所述光刻胶的厚度比所述初始金属层的厚度厚1.5微米为例。

42.本实施例通过对保留的光刻胶2形状以及初始金属层厚度的限定,并采用沉积金属方向较强的沉积方式对金属材料3进行沉积,如此能够保护光刻胶2侧壁不被镀上金属,从而能够保证去除光刻胶2远离晶圆1一侧的金属时,不会对光刻胶2间的金属造成破坏,提高了背金工艺的良率。

43.进一步的,所述沉积金属材料3,形成初始金属层,包括:采用蒸镀方式沿垂直晶圆1的方向沉积金属材料3,形成初始金属层。采用蒸镀方式沉积金属材料3则能够保证相邻的光刻胶2之间的初始金属层的宽度与所述相邻的光刻胶2之间顶部的宽度相同。

44.步骤s107:去除光刻胶2,形成图案化的金属层,结合图11和图12。

45.在本实施例中,所述去除光刻胶2,形成图案化的金属层,包括:采用剥离工艺去除光刻胶2,形成图案化的金属层。通过采用lift-off剥离工艺去除晶圆1的背面上的光刻胶2以及沉积在光刻胶2背离晶圆1一侧的初始金属层,能够省去对初始金属层刻蚀的步骤,从而提高了晶圆1背金的效率。

46.该晶圆背面金属化的方法操作简单,通过对晶圆背面涂布光刻胶,并对光刻胶进行曝光和显影,使得保留的光刻胶的截面宽度沿朝向晶圆的方向逐渐减小,如此在相邻的光刻胶之间形成的初始金属层不会附着在光刻胶的侧壁,不但方便去胶,同时还能够在切割晶圆的过程中避免切割道边缘的背金脱落,以及切割的金属丝残留在晶圆上而导致封装过程中短路等问题,从而提高了晶圆背金工艺以及后续封装的良率。除此之外,附着在光刻胶2上的金属材料3在去除光刻胶2时因无其他的附着点也会随光刻胶2掉落,如此无需做多余的金属刻蚀的步骤,即可形成图案化的金属层,从而在对晶圆1进行背金工艺时无需对晶圆1正面的器件做相应的保护措施。

47.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应该以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1