新能源汽车连接器结构及其制造方法与流程

1.本发明涉及连接器设备技术领域,特别是涉及一种新能源汽车连接器结构及其制造方法。

背景技术:

2.近年来,新能源汽车在国内外迅速发展,对新能源汽车中的电连接器的要求也越来越高。目前的新能源汽车中,汽车的电连接器主要由互锁针、金属插件一体注塑成型方式生产加工,但是,由于电连接器的体积较大,导致产品胶量大,产品在注塑成型时电连接器的塑胶在冷却中收缩严重,影响电连接器成品的外形尺寸,导致电连接器的良率低。

技术实现要素:

3.本发明的目的是提供一种新能源汽车连接器结构及其制造方法,提高了连接器的良品率和连接器的质量。

4.为了实现上述目的,本发明提供一种新能源汽车连接器结构,包括插头单元、连接器壳体,插头单元包括金属插件、连接于金属插件外的固定壳体,连接器壳体通过注塑成型在固定壳体外部。

5.作为优选方案,插头单元的数量为两个,两插头单元的固定壳体上设有相对的定位块,定位块的侧壁为斜面形,固定壳体的外侧壁设有与定位块的侧壁配合的定位面。

6.作为优选方案,固定壳体上在定位面的端部设有对定位块卡止的卡块。

7.作为优选方案,固定壳体的外侧壁上设有用于与连接器壳体配合定位的定位凹口。

8.作为优选方案,固定壳体的外侧壁和定位块的侧壁上设有用于与连接器壳体配合定位的定位法兰。

9.作为优选方案,固定壳体上在定位块的顶部设有倾斜设置的定位卡槽。

10.作为优选方案,金属插件包括第一插头、第二插头和四面体形的连接部,第一插头、第二插头连接在连接部的两对边上,连接部的侧壁上设有凹陷的定位卡口。

11.作为优选方案,固定壳体与金属插件注塑成型连接。

12.本发明还提供一种上述的新能源汽车连接器结构的制造方法,包括如下步骤:s100、固定金属插件,通过注塑成型在金属插件的外部形成固定壳体并脱模形成插头单元;s200、将插头单元固定,通过注塑成型在插头单元的外部形成连接器壳体。

13.本发明提供一种新能源汽车连接器结构,包括插头单元、连接器壳体,插头单元包括金属插件、连接于金属插件外的固定壳体,插头单元在制造完成后,可以通过注塑成型插头单元的外部成型连接器壳体,进而将连接器壳体通过注塑成型在固定壳体外部,使得整个连接器每次注塑成型的胶量减小,使得连接器壳体的塑胶收缩变形减少,提高了连接器的良品率,也提高了连接器的产品质量。

14.更进一步地,插头单元的数量为两个,两插头单元的固定壳体上设有相对的定位块,定位块的侧壁为斜面形,固定壳体的外侧壁设有与定位块的侧壁配合的定位面,在注塑成型时,可以将两个插头单元相互配合固定,然后进行注塑,便于加工,提高了产品的生产效率和产品质量。

15.本发明还提供一种上述的新能源汽车连接器结构的制造方法,包括如下步骤:s100、固定金属插件,通过注塑成型在金属插件的外部形成固定壳体并脱模形成插头单元,这一步通过对插头单元进行注塑成型,控制了插头单元的收缩量,提高了对产品的注塑质量。s200、将插头单元固定,通过注塑成型在插头单元的外部形成连接器壳体。通过对插头单元固定后,对连接器壳体进行注塑,降低了连接器壳体成型的体积,降低了连接器壳体的收缩量,提高了连接器的注塑质量。

附图说明

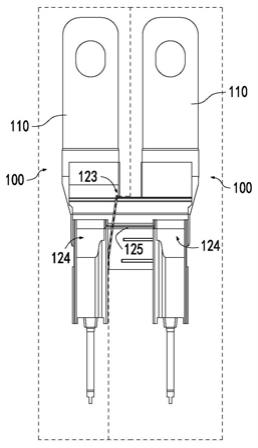

16.图1是本发明实施例中的新能源汽车连接器结构的插头单元的主视结构示意图;图2是本发明实施例中的新能源汽车连接器结构的插头单元的立体结构示意图;图3是本发明实施例中的新能源汽车连接器结构的插头单元的立体结构示意图;图4是本发明实施例中的新能源汽车连接器结构的两插头单元配合的主视结构示意图;图5是本发明实施例中的新能源汽车连接器结构的两插头单元配合的立体结构示意图;图6是本发明实施例中的新能源汽车连接器结构的两插头单元配合的俯视结构示意图;图7是本发明实施例中的新能源汽车连接器结构的金属插件立体结构示意图;图8是本发明实施例中的新能源汽车连接器结构的连接器壳体立体结构示意图;图9是本发明实施例中的新能源汽车连接器结构的连接器壳体俯视结构示意图;图10是图9中的连接器壳体a-a截面的结构示意图;图11是传统结构中的连接器结构的立体结构示意图;图12是传统结构中的连接器结构的俯视结构示意图;图13是图12中的传统连接器结构的b-b截面的结构示意图;图中,100、插头单元;110、金属插件;111、第一插头;112、第二插头;113、连接部;114、定位卡口;120、固定壳体;121、定位块;122、定位面;123、卡块;124、定位凹口;125、定位法兰;126、定位卡槽;200、连接器壳体;300、连接器本体。

具体实施方式

17.下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

18.实施例1如图1至图10所示,本发明优选实施例的一种新能源汽车连接器结构,降低了注塑成型连接时的收缩量,提高了连接器的产品质量。

19.基于上述技术方案,本实施例中提供一种新能源汽车连接器结构,包括插头单元

100、连接器壳体200,插头单元100为本连接器的导电组件,连接器壳体200为连接器的外壳。

20.具体地,插头单元100包括金属插件110、连接于金属插件110外的固定壳体120,金属插件110为本连接器的导电插头,固定壳体120用于固定金属插件110,固定壳体120通过固定金属插件110将金属插件110固定在固定壳体120中间。

21.其中,固定壳体120与连接器壳体200均为塑料材质,一起到绝缘的效果。

22.具体地,连接器壳体200通过注塑成型在固定壳体120外部,使得在插头单元100制造完成后,通过注塑成型将连接器壳体200固定在插头单元100外,降低了连接器壳体200的胶量,降低了连接器壳体200的收缩量,提高了连接器壳体200的成型质量,提高了连接器的产品质量和良品率。

23.在传统的连接器结构中,如图11至图13所示,金属插件110直接固定在连接器本体300中,连接器本体300通过注塑成型制成,金属插件110的体积较小,使得连接器本体300的体积较大,在一次注塑成型连接体本体300时,会导致连接器本体300的收缩量较大,导致连接器本体300成品质量,连接器本体300的装配尺寸也会受到影响。

24.优选地,插头单元100的数量为两个,两插头单元100的固定壳体120上设有相对的定位块130,使得两个插头单元100能够通过定位块130相互配合定位,提高了对两个插头单元100的固定效果,以便于对连接器壳体200注塑成型。

25.具体地,定位块121的侧壁为斜面形,固定壳体120的外侧壁设有与定位块121的侧壁配合的定位面122,通过定位块121和定位面122相互配合,以便于对两个插头单元100进行定位。同时,插头单元100通过斜面形的定位面122和定位块121相互配合,提高了对插头单元100的固定效果,使得两个插头单元100能够互相在长度方向上限位,提高了连接器结构的稳定性。

26.优选地,固定壳体120上在定位面122的端部设有对定位块121卡止的卡块123,卡块123能够对配合设置在定位面122上的定位块121进行限位,提高了连接器结构的稳定性。

27.优选地,固定壳体120的外侧壁上设有用于与连接器壳体200配合定位的定位凹口124,使得在注塑成型连接器壳体200时,定位凹口124能够对连接器壳体200进行固定,提高了连接器结构的稳定性。

28.优选地,固定壳体120的外侧壁和定位块121的侧壁上设有用于与连接器壳体200配合定位的定位法兰125。定位法兰125能够对固定壳体120在连接器壳体200进行定位,提高了连接器的稳定性。

29.优选地,固定壳体120上在定位块121的顶部设有倾斜设置的定位卡槽126,定位卡槽126能够与连接器壳体200的塑胶相互配合定位,提高了固定壳体120在连接器壳体200中的稳定性。

30.优选地,金属插件110包括第一插头111、第二插头112和四面体形的连接部113,第一插头111、第二插头112连接在连接部113的两对边上,第一插头111、第二插头112中间的连接部113能够从中间对金属插件110在固定壳体120中限位,提高了金属插件110的结构的稳定性。

31.具体地,连接部113的侧壁上设有凹陷的定位卡口114,在注塑成型插头单元100时,使得连接部113能够与固定壳体120连接稳定,提高了插头单元100对金属插件110固定

的稳定性。

32.优选地,固定壳体120与金属插件110注塑成型连接,使得在注塑成型固定壳体120时,固定壳体120的体积较小,收缩量较小,提高了连接器成品质量和制造精度。

33.实施例2本实施例提供一种实施例1中的新能源汽车连接器结构的制造方法,包括如下步骤:s100、固定金属插件110,通过注塑成型在金属插件110的外部形成固定壳体120并脱模形成插头单元100。此步骤中的固定壳体120的体积较小,使得固定壳体120的收缩量较小,提高了插头单元100的成品质量。

34.s200、将插头单元100固定,通过注塑成型在插头单元100的外部形成连接器壳体200。此步骤将连接器壳体200成型在插头单元100的外部,相比于传统的连接器制造方法,连接器壳体200的体积较小,减小了收缩量,提高了连接器的成品质量,综上所示,本实施例通过两步对连接器分步成型,降低了注塑成型中每步中的塑胶收缩量,提高了连接器的产品质量,提高了连接器的结构的稳定性和良品率。

35.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和替换,这些改进和替换也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1