一种基于重力压差的两级真空注油系统及其使用方法与流程

1.本发明涉及一种真空注油系统,具体涉及一种基于重力压差的两级真空注油系统,还具体涉及一种基于重力压差的两级真空注油系统的使用方法。

背景技术:

2.脉冲功率装置感应腔是一种具有复杂内部装配结构的腔体,运行时内部产生mv级高电压,需要在其内部填充变压器油以增强电气绝缘强度。

3.传统的感应腔注油方法一般是直接利用油泵泵入或依靠重力流入的单级注油方法。这种方法的弊端是在注油过程中易于产生气泡,附着在腔体内部零部件上,由于腔体内部结构复杂且局部空间狭小,难以通过静置有效消除气泡,导致感应腔运行时在气泡位置产生打火放电现象,不利于装置的正常运行。为控制注油过程中的气泡来源,进行了单级真空注油实验,即首先对感应腔抽真空,然后利用大气压强将变压器油注入腔体。实验结果显示,由于大气压强较大,导致注油流速过大且不易控制,变压器油油内原有气体及管道接口渗漏气体在高流速的加持下,变压器油会在注油管道口处呈现喷泉状形态,继而伴随有大量气泡产生,并且注油流速越大气泡越多。

4.除感应腔注油外,对电气绝缘性能有要求的其他类似复杂内部结构腔体或一般容器注油时,亦同样面临上述问题。

技术实现要素:

5.为了解决传统感应腔单级注油方法的气泡产生问题,本发明提供了一种基于重力压差的两级真空注油系统及其使用方法。

6.本发明的发明构思是:根据感应腔注油过程中的气泡产生机制,通过采用中转油箱和真空机械泵,在注油过程中始终同时保持感应腔、中转油箱和注油管道的低真空状态,从而控制气体来源;将中转油箱起吊悬置高于感应腔,利用重力液位压差实现两级注油,从而控制注油流速。

7.本发明具体方案如下

8.一种基于重力压差的两级真空注油系统,其特殊之处在于:包括中转油箱、第一机械真空泵、三通有机玻璃、变压器油油泵、储油罐、感应腔和第二机械真空泵;

9.所述中转油箱腔体上方有缓冲腔,腔体中部设置有观察窗口,腔体底部安装有电子液位计,中转油箱上还设置有真空计;

10.中转油箱通过第一管路与第一机械真空泵联通,且中转油箱的底部通过第二管路与三通有机玻璃的第一端口连通;

11.所述第一管路上设置有第一电磁放气阀;

12.储油罐通过第三管路与三通有机玻璃管的第二端口连通,第三管路上还设置有变压器油油泵;感应腔通过第四管路与第二机械真空泵联通,且感应腔底部通过第五管路与三通有机玻璃管的第三端口连通;

13.所述第四管路上设置有第二电磁放气阀;

14.感应腔上设置有第二真空计。

15.进一步地,所述第二管路上从中转油箱到三通有机玻璃之间依次设置有电动球阀和第一油路阀门。

16.进一步地,所述第三管路上,从变压器油油泵到三通有机玻璃之间依次设置有手动球阀和第三油路阀门。

17.进一步地,所述第五管道上在感应腔到三通有机玻璃之间依次设置有第四油路阀门和第二油路阀门。

18.进一步地,还包括电控柜;所述电子液位计、第一机械真空泵、第二机械真空泵、第一电磁放气阀、第二电磁放气阀、第一真空计、第二真空计和电动球阀均接入电控柜。

19.进一步地,所述中转油箱的高度高于感应腔的高度。

20.一种基于重力压差的两级真空注油系统的使用方法,其特殊之处在于:

21.步骤1:将两级真空注油系统进行安装连接,所有管道接口处均采用快卸法兰卡箍连接,最终确认连接良好;第一管路和第四管路初始为打开状态,第二管路、第三管路、第五管路初始为关闭状态;

22.步骤2:将电子液位计、第一机械真空泵、第二机械真空泵、第二电磁放气阀、真空计、第二真空计接入电控柜;

23.步骤3:打开第二管路和第三管路,启动变压器油油泵,使得储油罐向中转油箱中注油;

24.步骤4:观察中转油箱中的油位,当中转油箱中的油位到达缓冲腔底部时关闭变压器油油泵,并关闭第三管路;

25.步骤5:打开第一机械真空泵、第二机械真空泵,同时对中转油箱和感应腔进行抽气,观察中转油箱、三通有机玻璃内部的气泡情况;

26.步骤6:当第一真空计和第二真空计的读数均为几十pa,且中转油箱内部和三通有机玻璃内的气泡出现数量明显降低后,将中转油箱吊起,使其底部高度高于感应腔;

27.步骤7:打开第五管路,使中转油箱中的变压器油依靠重力压差缓慢注入感应腔中,注油过程中保持第一机械真空泵和第二机械真空泵始终运行,同时注意观察机玻璃三通中的气泡情况,如果气泡量较大,通过控制第二管路中的变压器油流速调节气泡的数量;

28.步骤8:待中转油箱中的油位达到底部时关闭所有打开的管路;

29.步骤9:重复步骤3~8,观察感应腔内部油位,直到将感应腔注满;

30.步骤10:开启第一电磁放气阀和第二电磁放气阀,使中转油箱和感应腔均恢复大气压状态,运行完毕。

31.进一步地,步骤7)中,如果气泡量较大,通过控制第五管路中的变压器油流速调节气泡的数量。

32.本发明的有益效果如下:

33.(1)本发明采用中转油箱设计,将变压器油首先注入中转油箱中,抽真空后再行注入感应腔内,从而实现两级真空注油。中转油箱上部设计有缓冲腔,缓冲腔为有机玻璃材质,防止注油过满;腔体中部设计有观察窗口,便于观察腔体内部气泡状态和油位;腔体底部设计有电子液位计,便于准确监测腔体内油位高度。

34.(2)本发明采用双真空机械泵,分别对中转油箱和感应腔同步进行抽真空操作,从而有效抑制注油过程中的气体来源;同时,采用双真空计分别对中转油箱和感应腔气压进行监测,当气压达到数十pa的量级时方可进行注油操作;真空机械泵与中转油箱/感应腔之间连接电磁放气阀,便于注油完成后恢复气压。

35.(3)本发明中采取将中转油箱吊起悬置高于感应腔的方法,利用液位压差将中转油箱中的变压器油缓慢注入感应腔内,从而有效控制注油流速。

36.(4)本发明中注油管道采取波纹管快卸法兰结构设计,既能满足低真空密封要求,又可便于拆装操作。

37.(5)本发明在中转油箱注油管道、感应腔注油管道、输油管道的结合处三通采用有机玻璃材料,从而实现管道局部可视化,便于观察各流向变压器油的气泡情况。

38.(6)本发明采用电动球阀作为管路控制的主要元件,其特点是便捷省力,运行平顺,开口大小可调,从而能够有效控制注油管路的启闭状态和流速大小。

39.(7)本发明采用集成电控柜设计,将液位计、真空计、电动球阀等元件的供电、控制、显示等集成于一个电控柜上,从而提高系统的可视性、集成性和可操作性。

附图说明

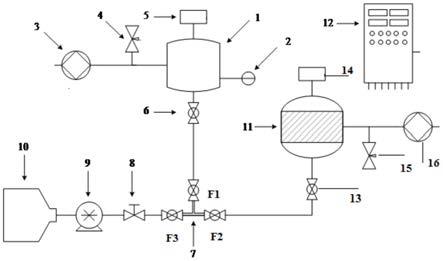

40.图1是本发明的系统原理图。

41.附图标记如下:

42.1.中转油箱,2.电子液位计,3.第一机械真空泵,4.第一电磁放气阀,5.第一真空计,6.电动球阀,7.三通有机玻璃,8.手动球阀,9.变压器油油泵,10.储油罐,11.感应腔,12.电控柜,13.第四油路阀门,14.第二真空计,15.第二电磁放气阀,16.第二机械真空泵,f1.第一油路阀门,f2.第二油路阀门,f3.第三油路阀门。

具体实施方式

43.下面结合附图和实施例对本发明做进一步说明。

44.本实施例提供了一种基于重力压差的两级真空注油系统的据图结构,如图1所示,包括中转油箱1、电子液位计2、第一机械真空泵3、第一电磁放气阀4、真空计5、电动球阀6、三通有机玻璃7、手动球阀8、变压器油油泵9、储油罐10、感应腔11和电控柜12。

45.中转油箱1分别连接有电子液位计2、机械真空泵3和三通有机玻璃7。中转油箱1还设置有真空计5;中转油箱1和机械真空泵3之间设置有第一电磁放气阀4,第一电磁放气阀4通过管道与中转油箱1和机械真空泵3之间的管道连接;中转油箱1和三通有机玻璃7之间设置有电动球阀6和第一油路阀门f1。

46.三通有机玻璃7的一个端口依次连接有变压器油油泵9和储油罐10,其中三通有机玻璃7与变压器油油泵9之间设置有手动球阀8和第三油路阀门f3,手动球阀8靠近变压器油油泵9,第三油路阀门f3靠近三通有机玻璃7。

47.三通有机玻璃7的最后一个端口依次连接有感应腔11和第二机械真空泵16;三通有机玻璃7和感应腔11之间设置有第二油路阀门f2和第四油路阀门13,第二油路阀门f2靠近三通有机玻璃7,第四油路阀门13靠近感应腔11;感应腔11和第二机械真空泵16之间设置有第二电磁放气阀15,第二电磁放气阀15通过管道与感应腔11和第二机械真空泵16之间的

管道连接。

48.最终将电子液位计2、第一机械真空泵3、第二机械真空泵16、第一电磁放气阀4、第二电磁放气阀15、第一真空计5、第二真空计14、电动球阀6接入电控柜12,使得整个注油系统完整。

49.中转油箱1为专门设计加工的非标压力容器,体积约1.6m3,壁厚6mm,不锈钢材质,质量约480kg,注满油后质量约2吨。腔体上部设计有缓冲腔,缓冲腔为有机玻璃制作,外侧上方设计有4个起重吊耳,腔体中部设计有观察窗口,腔体底部设计有电子液位计安装接口。

50.电子液位计2为标准化产品,安装在中转油箱1底部接口处,经标定后能够实时显示油箱内液面高度。

51.第一机械真空泵3和第二机械真空泵16为标准化产品,旋片式,其中第一机械真空泵3和第二机械真空泵16的型号分别为2x-30和2x-70,抽气速率分别为30l/s和70l/s,均置于推车上,并分别用dn50波纹管连接至中转油箱1和感应腔11,能够在较短时间内将二者抽至低真空状态。

52.第一电磁放气阀4和第二电磁放气阀15为标准化产品,第一电磁放气阀4和第二电磁放气阀15分别安装在第一机械真空泵3和第二机械真空泵16出口处,便于在注油完成后将中转油箱1和感应腔11恢复至大气压。

53.真空计5和第二真空计14为标准化产品,真空计5和第二真空计14分别安装在中转油箱1和感应腔11的缓冲腔上方,能够实时监测二者腔体内部气压值。

54.电动球阀6为标准化产品,尺寸型号为dn80,可用于油路阀门,启闭全程时间约40s,采用快卸法兰连接在注油管道中,能够控制管路流向和注油流速。

55.三通有机玻璃7为专门设计加工的非标零件,尺寸型号为dn80,采用快卸法兰与电动球阀6连接,能够观察各流向变压器油的气泡情况;三通有机玻璃7的三个端口分别各连接有一个第一油路阀门f1、第二油路阀门f2或第三油路阀门f3。

56.手动球阀8为注油管道原始预留油路阀门,安装在注油系统前端,变压器油油泵9之后,用于注油管路的启闭控制。

57.变压器油油泵9为标准化产品,安装在储油罐10之后,可双向运行,用于将变压器油泵出或泵入。

58.储油罐10为变压器油源存放容器。

59.感应腔11为脉冲功率装置的核心部件,结构复杂,内部设置有缓冲腔,运行时内部产生mv级高电压,需填充变压器油以增强其电气绝缘强度。

60.电控柜12为专门设计加工的非标部件,用于将注油系统整体的控制、显示和供电进行集成,提高系统的可视性、集成性和可操作性。

61.基于对本实施例中系统结构及各部件的功能描述,现对本实施例系统的使用过程进行说明:

62.步骤1:将两级真空注油系统按图1所示进行安装连接,其中,第一机械真空泵3和第二机械真空泵16所连接的气路管道为k130波纹管,其与管道为油路管道,油路管道为kf80波纹管,所有管道接口处均采用快卸法兰卡箍连接,最终确认连接良好;所有阀门初始为关闭状态。

63.步骤2:将电子液位计2、第一机械真空泵3、第二机械真空泵16、电磁放气阀4、第二电磁放气阀15、真空计5、第二真空计14、电动球阀6接入电控柜12;

64.步骤3:打开电动球阀6、第一油路阀门f1、第三油路阀门f3和8手动球阀,启动变压器油油泵9,使得储油罐10向中转油箱1中注油;

65.步骤4:观察电子液位计2读数,当油位到达缓冲腔底部时关闭变压器油油泵9,关闭阀门第三油路阀门f3、手动球阀8;

66.步骤5:打开第一机械真空泵3、第二机械真空泵16,同时对中转油箱1和感应腔11进行抽气,观察中转油箱1、三通有机玻璃7内部的气泡情况;

67.步骤6:当第一真空计5和第二真空计14的读数均为几十pa,且气泡出现数量明显降低后,将中转油箱1吊起,使其底部高度高于感应腔11;

68.步骤7:打开第二油路阀门f2和第四油路阀门13,使中转油箱1中的变压器油依靠重力压差缓慢注入感应腔11中,注油过程中保持第一机械真空泵3和第二机械真空泵16始终运行,同时注意观察机玻璃三通7中的气泡情况,如果气泡量较大,通过控制第四油路阀门13(或电动球阀6、第一油路阀门f1、第二油路阀门f2)调节注油流速;

69.步骤8:待中转油箱1中的油位达到底部时关闭所有打开的阀门;

70.步骤9:重复步骤3~步骤8,观察感应腔11内部油位,直到将感应腔11注满;

71.步骤10:开启第一电磁放气阀4和第二电磁放气阀15,使中转油箱1和感应腔11均恢复大气压状态,运行完毕。

72.本发明的一种基于重力压差的两级真空注油系统及其使用方法,比传统的单级注油系统,其优势在于:在单级系统基础上增加了一级中转油箱,首先将变压器油储存在其中,然后同时对感应腔和中转油箱抽至低真空且气压相当,继而利用重力压差进行注入。相比于单级真空注油系统,该注油方法的压差大幅度降低,流速更容易控制;此外,由于注入腔体前的变压器油已经抽过真空,油内原有气体被大量排出。上述因素综合作用下能够显著抑制注油过程中的气泡产生现象,有利于装置的正常运行,同时大幅提高注油系统的可视性、集成性和可操作性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1