一种钙钛矿/MWT异质结串并联复合电池的制备方法与流程

一种钙钛矿/mwt异质结串并联复合电池的制备方法

技术领域

1.本发明涉及太阳能电池生产技术领域,尤其涉及一种钙钛矿、mwt异质结串并联复合电池的制备方法。

背景技术:

2.随着我国“碳达峰”和“碳中和”目标的提出,光伏行业迎来了发展的新机遇,而光伏行业的发展一直受到高效率追求的强烈推动,这也是目前实现大幅度降低成本的最有效方式之一。虽然perc、topcon、hjt和ibc等高效晶硅电池的光电转换效率不断刷新纪录,但无论何种结构设计,所有的单结晶硅电池技术很难打破其理论上的效率极限(约29%)。因此,钙钛矿/硅基叠层结构体系是获得太阳能电池更高效率的主要研究方向之一。近年来,钙钛矿/硅叠层电池也因其极高的光电转换效率(>30%)获得了越来越多的关注,具有单独的单个电池所不能比拟的效率优势。

3.因此,在此基础上,如何进一步提高光电转化效率,就成为了本领域技术人员亟待解决的技术问题。

技术实现要素:

4.本发明针对以上问题,提出了一种钙钛矿/mwt异质结串并联复合电池的制备方法,通过引入mwt背接触技术对两个钙钛矿/mwt异质结串联电池进行并联来获得更高的光电转换效率。

5.本发明的技术方案为:所述钙钛矿/mwt异质结串并联复合电池包括两个钙钛矿/mwt异质结串联电池,所述钙钛矿/mwt异质结串联电池的背面设有背面电极层11以及若干正电极点10、若干负电极点9,所述钙钛矿/mwt异质结串联电池的正面设有正面电极栅线12,并且钙钛矿/mwt异质结串联电池中穿设有堵孔电极;若干正电极点10与背面电极层11相连接,若干负电极点9通过堵孔电极与正面电极栅线12连接;所述钙钛矿/mwt异质结串联电池的背面还设置有多个金属导电引线14,所述金属导电引线14分为正电极点导电引线15以及负电极点导电引线16;所述正电极点10与正电极点导电引线连接,所述负电极点9与负电极点导电引线相连接。

6.两个钙钛矿/mwt异质结串联电池背对背叠层,并在二者的正电极点导电引线层叠在一起,二者的负电极导电引线层叠在一起。

7.所述钙钛矿/mwt异质结串联电池背面的若干正电极点10均匀分布在若干行中,每行均具有多个正电极点10,同一行中的正电极点10与一根正电极点导电引线相连接;所述钙钛矿/mwt异质结串联电池背面的若干负电极点9也均匀分布在若干行中,每行均具有多个负电极点9,同一行中的负电极点9与一根负电极点导电引线相连。

8.所述正电极点导电引线与负电极点导电引线间隔布置。

9.两个钙钛矿/mwt异质结串联电池的面积不等,使得其中一个钙钛矿/mwt异质结串

联电池背面的金属导电引线14可以露出至另一钙钛矿/mwt异质结串联电池的背面之外。

10.所述钙钛矿/mwt异质结串联电池从正面到背面依次包括正面电极栅线12、透明导电层8、电子传输层7、钙钛矿吸收层、空穴传输层6、tco层5、n型掺杂非晶硅层4

‑

1、本征非晶硅层3、n型硅基衬底、本征非晶硅层3、p型掺杂非晶硅层4

‑

2、tco层5、背面电极层11以及绝缘层13;位于钙钛矿/mwt异质结串联电池的背面的若干负电极点9均与所述背面电极层11绝缘,若干正电极点10与背面电极层11相连接;若干负电极点9以及若干正电极点10均贯穿所述绝缘层13。

11.按以下步骤制备:s1、制备钙钛矿/mwt异质结串联电池;s1.1、在n型硅基衬底上按6

×

6阵列图形进行激光打孔;s1.2、对硅片进行双面抛光并对背面进行热氧化处理,在背面形成sio2层;s1.3、制绒槽内添加单面制绒添加剂对硅片正面进行单面制绒处理;s1.4、使用pecvd技术双面沉积本征非晶硅层3;s1.5、使用pecvd技术分别在正、背面沉积n型掺杂非晶硅层4

‑

1以及p型掺杂非晶硅层4

‑

2;s1.6、使用pvd技术双面沉积tco层5;s1.7、使用丝网印刷技术在硅片背面圆孔周围印刷环形tco蚀刻浆料,实现负电极点9四周tco绝缘,160℃烘干后使用纯净水清洗,蚀刻环宽度为0.2~0.4mm;s1.8、在硅片正面的tco层上先后制备空穴传输层6、钙钛矿吸收层、电子传输层7和透明导电层8;s1.9、先后印刷堵孔电极,正电极点10,背面电极层和正面电极栅线,其中堵孔电极、正电极点和正面电极栅线为低温银浆,背面电极层为导电锡膏;s1.10、在背面电极层11上印刷一层绝缘膜,露出正电极点、负电极点;s1.11、在背面的正电极点、负电极点上分别印刷条带形的金属导电引线,金属导电引线为低温银浆或导电锡膏;s2、堆叠:取两个制备好的钙钛矿/mwt异质结串联电池,将二者上下堆叠,并使得上下两层钙钛矿/mwt异质结叠层电池背对背叠层,两个钙钛矿/mwt异质结串联电池中的金属导电引线上下对齐重合覆盖叠在一起;s3、固化:使上下两层的金属导电引线和绝缘胶分别固化焊接在一起,使电池形成一个并联的整体。

12.本发明对两个钙钛矿/mwt异质结串联电池进行背对背并联进行叠加形成一种钙钛矿/mwt异质结串

‑

并联复合电池结构。该结构引入mwt背接触技术进行激光打孔处理,将上下受光正、背面的电流均引到背面(电池中间),因此受光正、背面均无主栅,可有效减少受光面金属遮光。另外,将两个钙钛矿/mwt异质结串联电池并联可获得更高的叠加效率。

13.与常规钙钛矿

‑

异质结叠层电池相比,本发明钙钛矿/mwt异质结串联结构通过激光打孔的方式将正面电流引到背面使正面减少遮光,然后将两个钙钛矿/mwt异质结串联电池并联形成复合电池结构,因此该复合电池结构具有更高的叠加效率(理论可达50% 以上);其次,上下两层叠层串联电池彼此独立发电,提高了电池的使用寿命;而且,电池正、负

电极点均被设计在电池内部,可有效降低电极点脱落风险;另外,本发明结构设计较常规电池不用考虑组件端背面电极点与gps对准情况,可以将电极点直径缩小降低银浆耗量同时避免常规组件端因电极点与gps没有对准造成的组件不良。

附图说明

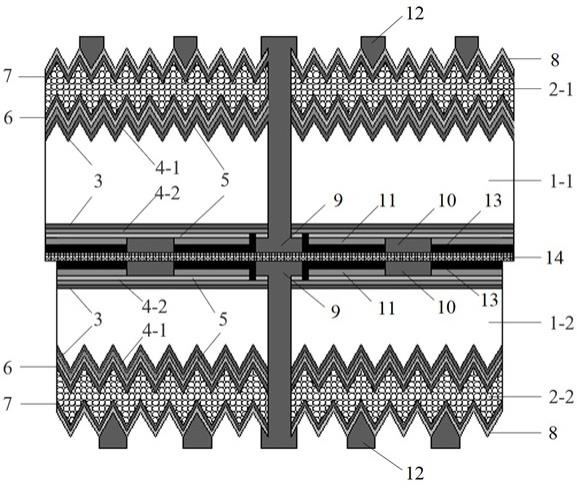

14.图1是本案的结构示意图;图2是本案中上层mwt异质结电池背面的结构示意图;图中1

‑

1是上层n型硅基衬底,1

‑

2是下层n型硅基衬底,2

‑

1是上层钙钛矿吸收层,2

‑

2是下层钙钛矿吸收层;3是本征非晶硅层,4

‑

1是n型掺杂非晶硅层,4

‑

2是p型掺杂非晶硅,5是tco层,6是空穴传输层,7是电子传输层,8是透明导电层;9是负电极点, 10是正电极点,11是背面电极层,12是正面电极栅线;13为绝缘层,14是金属导电引线;15是正电极点导电引线,16是负电极点导电引线。

具体实施方式

15.为能清楚说明本专利的技术特点,下面通过具体实施方式,并结合其附图,对本专利进行详细阐述。

16.本发明如图1

‑

2所示,所述钙钛矿/mwt异质结串并联复合电池包括两个钙钛矿/mwt异质结串联电池,所述钙钛矿/mwt异质结串联电池的背面设有背面电极层11以及若干正电极点10、若干负电极点9,所述钙钛矿/mwt异质结串联电池的正面设有正面电极栅线12,并且钙钛矿/mwt异质结串联电池中穿设有堵孔电极;若干正电极点10与背面电极层11相连接,若干负电极点9通过堵孔电极与正面电极栅线12连接;所述钙钛矿/mwt异质结串联电池的背面还设置有多个金属导电引线14,所述金属导电引线14分为正电极点导电引线以及负电极点导电引线;所述正电极点10与正电极点导电引线连接,所述负电极点9与负电极点导电引线相连接。

17.两个钙钛矿/mwt异质结串联电池背对背叠层,并在二者的正电极点导电引线层叠在一起,二者的负电极导电引线层叠在一起。

18.本发明提供一种钙钛矿/mwt异质结串并联复合电池结构,主要由上下两层钙钛矿/mwt异质结串联电池组成,其中上层钙钛矿/mwt异质结串联电池面积稍大,下层钙钛矿/mwt异质结串联电池面积稍小。该设计是为了两层电池覆盖并联时上层电池预留出“金属导电引线”的位置。钙钛矿/mwt异质结串联电池是在mwt异质结结构上叠加钙钛矿电池串联形成的,上层(受光层)为钙钛矿电池层,下层为mwt异质结电池层,通过激光打孔将钙钛矿电池层受光面上的电流引到mwt异质结电池背面。然后与另一钙钛矿/mwt异质结串联电池通过“金属导电引线”并联在一起形成复合电池。“金属导电引线”与钙钛矿/mwt异质结串联电池背面的正、负电极点分别接触从而传输并引出电流。

19.该结构引入mwt背接触技术进行激光打孔处理,将上下受光正、背面的电流均引到背面(电池中间),因此受光正、背面均无主栅,可有效减少受光面金属遮光。另外,将两个钙

钛矿/mwt异质结串联电池并联可获得更高的叠加效率。

20.所述钙钛矿/mwt异质结串联电池背面的若干正电极点10均匀分布在若干行中,每行均具有多个正电极点10,同一行中的正电极点10与一根正电极点导电引线相连接;所述钙钛矿/mwt异质结串联电池背面的若干负电极点9也均匀分布在若干行中,每行均具有多个负电极点9,同一行中的负电极点9与一根负电极点导电引线相连。

21.所述正电极点导电引线与负电极点导电引线间隔布置。

22.两个钙钛矿/mwt异质结串联电池的面积不等,使得其中一个钙钛矿/mwt异质结串联电池背面的金属导电引线14可以露出至另一钙钛矿/mwt异质结串联电池的背面之外。即处在其中一个钙钛矿/mwt异质结串联电池背面的边缘处金属导电引线14不与另一个钙钛矿/mwt异质结串联电池重叠,而是露出至该钙钛矿/mwt异质结串联电池之外,从而便于后续使用;而且,电池正、负电极点均被设计在电池内部,可有效降低电极点脱落风险。

23.所述钙钛矿/mwt异质结串联电池从正面到背面依次包括正面电极栅线12、透明导电层8、电子传输层7、钙钛矿吸收层、空穴传输层6、tco层5、n型掺杂非晶硅(n

‑

a

‑

si:h)层4

‑

1、本征非晶硅(i

‑

a

‑

si:h)层3、n型硅基衬底、本征非晶硅(i

‑

a

‑

si:h)层3、p型掺杂非晶硅(p

‑

a

‑

si:h)层4

‑

2、tco层5、背面电极层11以及绝缘层13;位于钙钛矿/mwt异质结串联电池的背面的若干负电极点9均与所述背面电极层11绝缘,若干正电极点10与背面电极层11相连接;若干负电极点9以及若干正电极点10均贯穿所述绝缘层13。

24.两个钙钛矿/mwt异质结串联电池中上层电池的面积稍大,下层电池的面积稍小,即上层n型硅基衬底1

‑

1的面积大于下层n型硅基衬底1

‑

2的面积,而上层电池中的上层钙钛矿吸收层2

‑

1可作为受光正面,下层电池中的下层钙钛矿吸收层2

‑

2可作为受光背面。

25.实施例一:本发明提供一种钙钛矿/mwt异质结串

‑

并联复合电池结构(图1),该结构由上下两层钙钛矿/mwt异质结串联电池通过中间金属引线焊接并联组成,上层电池面积稍大,获得更大的受光面积,下层电池面积稍小,以便将中间“金属导电引线”露出。

26.其中钙钛矿/mwt异质结串联电池是在mwt异质结电池上叠加钙钛矿电池形成的,正面电流通过堵孔电极汇集到背面负电极点上,背面覆盖与正电极点接触而与负电极点隔离的背面电极层,在背面电极层上印刷一层绝缘膜,只将正电极点、负电极点露出与“金属导电引线”接触,“金属导电引线”在上层电池背面边缘(宽度约为2~3mm)处露出,如图2所示。

27.按以下步骤制备:s1、制备钙钛矿/mwt异质结串联电池;s1.1、在n型硅基衬底上按6

×

6阵列图形进行激光打孔,打孔直径为150~250μm;s1.2、对硅片进行双面抛光并对背面进行热氧化处理,在背面形成2~5nm厚度的sio2层;s1.3、制绒槽内添加单面制绒添加剂对硅片正面进行单面制绒处理;s1.4、使用pecvd技术双面沉积5~10nm厚度的本征非晶硅(i

‑

a

‑

si:h)层3;s1.5、使用pecvd技术分别在正、背面沉积5~10nm厚度的n型掺杂非晶硅(n

‑

a

‑

si:h)层4

‑

1以及p型掺杂非晶硅(p

‑

a

‑

si:h)层4

‑

2;

s1.6、使用pvd技术双面沉积50~100nm厚度的tco层5;s1.7、使用丝网印刷技术在硅片背面圆孔周围印刷环形tco蚀刻浆料,实现负电极点9四周tco绝缘,160℃烘干后使用纯净水清洗,蚀刻环宽度为0.2~0.4mm;s1.8、在硅片正面的tco层上先后制备空穴传输层6、钙钛矿吸收层、电子传输层7和透明导电层8;其中空穴传输层可以为nio

x

/moo

x

/ptaa/spiro

‑

tbb/ spiro

‑

ometad中的任意一种或几种组合,厚度为10~50nm,制备方法为旋涂或蒸发等;钙钛矿吸收层可以为abx3(a= ch3nh

3+

,b= pb

2+

、sn

2+

,x=i

‑

、cl

‑

、br

‑

),厚度为200~1000nm,制备方法有旋涂、喷涂和蒸镀等;电子传输层可以为lif/c

60

/zno/sno

x

/tio

x

中的任意一种或几种组合,厚度为10~50nm,制备方法有pvd、cvd等;透明导电层主要为ito等,厚度为20

‑

100nm,制备方法有pvd、rpd等;s1.9、丝网印刷,先后印刷堵孔电极,正电极点10,背面电极层和正面电极栅线,烘干固化温度为180~200℃,其中堵孔电极、正电极点和正面电极栅线为低温银浆,正、负电极点直径为1.2~2mm,背面电极层为导电锡膏,厚度为5~10μm;s1.10、丝网印刷,在背面电极层11上印刷一层厚度为5~10μm的绝缘膜,露出正电极点、负电极点;s1.11、丝网印刷,在背面正、负电极点上分别印刷条带形的金属导电引线,可以为低温银浆或导电锡膏,宽度为1.2~2mm,厚度为5~10μm;形成正电极点导电引线以及负电极点导电引线;s2、堆叠:取两个制备好的钙钛矿/mwt异质结串联电池,将二者上下堆叠,并使得上下两层钙钛矿/mwt异质结叠层电池背对背叠层,两个钙钛矿/mwt异质结串联电池中的金属导电引线上下对齐重合覆盖叠在一起;s3、固化:使上下两层的金属导电引线和绝缘胶分别固化焊接在一起,使电池形成一个并联的整体。

28.本发明具体实施途径很多,以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以作出若干改进,这些改进也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1