绷膜承载晶圆的刻蚀装置的制作方法

1.本发明涉及半导体技术领域,尤其涉及一种绷膜承载晶圆的刻蚀装置。

背景技术:

2.在半导体技术中,在晶圆上的制造工艺完成后,需要将晶圆分割成die,再将die进行封装。或者可将一种或多种芯片(die)结合到半导体晶圆上,称为芯片-晶圆键合,芯片-晶圆键合可实现立体堆叠,并具有高密度、短连接线以及高可靠度的优点,可应用于影像感应器、存储元件及微机电系统等领域。

3.不管是在芯片封装,还是在芯片-晶圆键合工艺中,均需要将完成器件制作的半导体晶圆分割成die。为清楚起见,将未切割的已完成芯片制作的晶圆称为器件晶圆。在分离出一个个的芯片的过程中,该器件晶圆经过减薄,由绷膜框(或称扩片环)上的绷膜(如uv膜)承载,通过激光切割及蚀刻将器件晶圆分割成一个个的芯片,然后再进行解膜及扩膜,使绷膜上的芯片之间形成适当的间距,以便于取放单个的芯片。

4.上述过程中,通过绷膜承载的器件晶圆在整体转移到刻蚀装置中进行刻蚀时,常通过静电吸盘(e-chuck)支撑,在刻蚀过程中,静电吸盘从背面将绷膜吸附住,使绷膜和静电吸盘形成良好贴合,并且,静电吸盘内置有冷却通道,冷媒(如氦气he)通过该冷却通道在吸盘内部流通,并流动到绷膜背面,使绷膜温度不至于升得过高,因为绷膜温度过高会影响绷膜的性质,例如温度超过耐受温度(如80℃)后,绷膜的粘性会变差,甚至会发生融化,影响后续的解膜及扩膜,进而影响封装的顺利进行和封装质量。

5.为了确保吸附及冷却效果,目前静电吸盘需设计得大于绷框的尺寸,绷框的尺寸大于晶圆的尺寸,以利用静电吸盘对晶圆及晶圆范围外的绷膜和绷框进行冷却。例如对于直径300mm的晶圆,承载它的绷框及绷膜的径向尺寸在380mm~440nm,这样为了承载并冷却绷框和绷膜,静电吸盘的上表面的径向尺寸需要在440mm以上,导致静电吸盘的制造难度很大,成本高,进而也造成相应的刻蚀机台的价格居高不下。

技术实现要素:

6.为了降低静电吸盘的制造难度及成本,本发明提供一种绷膜承载晶圆的刻蚀装置,另外还提供一种封装系统。

7.一方面,本发明提供一种绷膜承载晶圆的刻蚀装置,所述绷膜承载晶圆包括绷膜、绷框以及器件晶圆,所述绷框环绕在所述绷膜的边缘以绷展所述绷膜,所述器件晶圆贴附在所述绷膜的上表面,其特征在于,所述刻蚀装置包括静电吸盘和环绕所述静电吸盘的支撑座,所述静电吸盘和所述支撑座的上表面齐平,所述支撑座和所述静电吸盘内均设置有冷媒管路,所述静电吸盘和所述支撑座的上表面均用作所述绷膜承载晶圆的承载面。

8.可选的,所述绷膜的径向尺寸大于所述器件晶圆和所述静电吸盘的径向尺寸。

9.可选的,所述静电吸盘的径向尺寸大于或等于所述器件晶圆的径向尺寸。

10.可选的,所述刻蚀装置还包括可移动的保护罩,所述保护罩用于在刻蚀所述器件

晶圆的过程中遮住所述器件晶圆外围的所述绷膜和所述绷框。

11.可选的,所述保护罩为环状结构,所述环状结构沿所述绷框的圆周延伸为环状;所述环状结构在宽度方向上至少与所述器件晶圆外围的所述绷膜重叠。

12.可选的,所述保护罩的下表面设置有一凹槽,所述凹槽的深度大于或等于所述绷框的高度。

13.可选的,所述保护罩对于300nm~700nm波段光线的透光度小于20%。

14.可选的,所述绷膜为粘性uv膜或蓝膜。

15.可选的,所述静电吸盘和所述支撑座内均设置有冷却液循环管道,且所述静电吸盘内的冷却液循环管道和所述支撑座内的冷却液循环管道不连通。

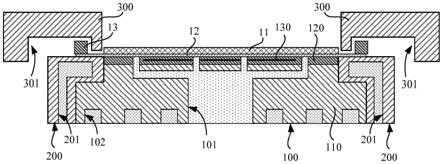

16.可选的,所述静电吸盘中的所述冷媒管路包括氦气管路。

17.本发明提供的绷膜承载晶圆的刻蚀装置设置有静电吸盘和支撑座,并且所述静电吸盘和所述支撑座的上表面齐平,所述支撑座和所述静电吸盘内均设置有冷媒管路,所述静电吸盘和支撑座的上表面均用作所述绷膜承载晶圆的承载面,也即对于要进行刻蚀工艺的绷膜承载晶圆,其相对地位于边缘的一部分可以放置在支撑座上,这部分不需要由静电吸盘吸附并冷却,因而降低了对静电吸盘大尺寸的要求,可以降低静电吸盘的制作难度及成本,有助于降低刻蚀设备的成本。

附图说明

18.图1是本发明实施例的绷膜承载晶圆的示意图。

19.图2是本发明实施例的刻蚀装置放置绷膜承载晶圆后的剖面示意图。

20.附图标记说明:

21.10-绷膜承载晶圆;11-器件晶圆;12-绷膜;13-绷框;100-静电吸盘;110-底座;120-电介质层;130-直流电极;101-氦气管路;102、201-冷却液循环管路;200-支撑座;300-保护罩;301-凹槽。

具体实施方式

22.以下结合附图和具体实施例对本发明的绷膜承载晶圆的刻蚀装置及封装系统作进一步详细说明。根据下面的说明,本发明的优点和特征将更清楚。应当理解,说明书的附图均采用了非常简化的形式且均使用非精准的比例,仅用以方便、明晰地辅助说明本发明实施例的目的。

23.图1是本发明实施例的绷膜承载晶圆的示意图。参照图1,本发明实施例中,绷膜承载晶圆10包括绷膜12、绷框13以及器件晶圆11,所述绷框13环绕在所述绷膜12的边缘以绷展所述绷膜12,所述器件晶圆11贴附在所述绷膜12的上表面。所述器件晶圆11完成了晶圆级的芯片工艺,需要将上面的芯片分割开来。所述器件晶圆11上具有位于芯片之间的切割道(图未示),并且为了便于通过刻蚀工艺从切割道区域将芯片分离,所述器件晶圆11的表面可形成有保护胶,并且,在切割道区域,可通过激光工艺形成切割凹槽(图未示),切割凹槽的深度约10μm~20μm。切割凹槽例如将衬底(如硅衬底)露出,芯片之间相连的衬底通过下文所述的刻蚀设备刻开,所述刻蚀设备采用的刻蚀工艺为干法刻蚀。

24.所述器件晶圆11例如为减薄处理后的晶圆。所述绷膜12例如是粘性uv膜或蓝膜。

为了避免器件晶圆11移动,在刻蚀过程中能够较好地贴合在刻蚀设备的刻蚀腔体内的静电吸盘上,绷膜12与器件晶圆11例如粘接在一起。所述绷框13环绕在所述绷膜12的边缘以绷展所述绷膜12,所述绷框13例如为金属材质。在通过刻蚀工艺将芯片分离之后,进一步可利用所述绷框13作为扩张环,在晶圆扩膜装置中将绷膜12均匀拉伸,从而使分离的芯片之间形成较为均匀的间隔,便于后续操作。

25.图2是本发明实施例的刻蚀装置放置绷膜承载晶圆后的剖面示意图。参照图1和图2,所述刻蚀装置包括一静电吸盘100,所述静电吸盘100用于承载并吸附要进行刻蚀工艺的绷膜承载晶圆10,具体地,所述静电吸盘100用于承载所述器件晶圆11。所述静电吸盘100设置在刻蚀设备的刻蚀腔室内,通过使绷膜承载晶圆10吸附在静电吸盘100上,避免绷膜承载晶圆10在气流下发生偏移,另外使绷膜承载晶圆10严密贴合在静电吸盘100的上表面,便于均匀冷却绷膜承载晶圆10。

26.所述静电吸盘100内设置有冷媒管路,具体可包括氦气管路101和冷却液循环管路102。作为示例,参照图2,静电吸盘100内的氦气管路101从吸盘内通往吸盘的上表面,这样氦气气流(压强约1kpa~2kpa)直接接触绷膜12的下表面(背面),以对绷膜承载晶圆10进行冷却。除了氦气管路,静电吸盘100还可以采用其它惰性气体管路冷却。静电吸盘100在远离绷膜承载晶圆10的一侧设置有底座110,冷却液循环管路102在静电吸盘100的底座110内设置,以在刻蚀过程中降低静电吸盘100的温度。所述静电吸盘100还可包括设置在底座110上方的电介质层120以及嵌设在电介质层120中的直流电极130。静电吸盘100所采用的静电吸附原理如下:当直流电极130接通高压直流电路后,在电介质层120的表面会产生极化电荷和电场,该电场进一步在绷膜12的背面产生极化电荷,分布在绷膜12背面的极化电荷与分布在电介质层120表面的极化电荷的极性相反,使得绷膜承载晶圆10被吸附住。需要说明的是,静电吸盘100的具体结构不限于图2所示的结构,而是可采用本领域各种公开的设计。

27.参照图2,本发明实施例的刻蚀装置还包括环绕所述静电吸盘100设置的支撑座200,支撑座200为环形结构。所述支撑座200的材质例如为石英,或其它合适的绝缘物质。所述静电吸盘100和所述支撑座200的上表面齐平,所述支撑座200内也设置有冷媒管路,并且与静电吸盘100的支撑作用类似,所述支撑座200的上表面也用作所述绷膜承载晶圆10的承载面,具体的,所述支撑座200用于承载所述器件晶圆11外围的所述绷膜12和所述绷框13。因而,对于要进行刻蚀工艺的绷膜承载晶圆10,当其尺寸大于静电吸盘100时,绷膜承载晶圆10的边缘部分可以放置在支撑座200上进行支撑并冷却,而不需要由静电吸盘100吸附并冷却,因而降低了对静电吸盘100大尺寸的要求。

28.所述支撑座200和所述静电吸盘100属于独立的部件,但是在安装在刻蚀腔室内时,支撑座200与静电吸盘100匹配,即安装使得支撑座200环绕所述静电吸盘100设置,并使支撑座200的上表面与静电吸盘100的上表面齐平,支撑座200的侧面可设置为与静电吸盘100的侧面贴合,并不以图2所示为限。支撑座200环绕静电吸盘100设置,用于承载器件晶圆11覆盖以外的绷膜12和所述绷框13。此处“齐平”指的是支撑座200的上表面与静电吸盘100的上表面的高度差很小,可视作高度相同,例如,支撑座200的上表面与静电吸盘100的上表面的高度差在1mm内。支撑座200内的冷媒管路用于降低支撑座200尤其是其上表面的温度,以在上表面放置有绷膜承载晶圆10的边缘部分时,使绷膜12及绷框13能够及时散热,避免温度过高而绷膜12性质发生改变。超出静电吸盘100的绷膜12及绷框13可直接通过自身重

力贴在支撑座200上,支撑座200上不额外设置吸附孔,这样制造成本较低,并且由于绷膜承载晶圆10的主要部分(中心区域)通过静电吸盘100吸附,绷膜承载晶圆10的稳定性不会受到影响。

29.为保证冷却效果,所述支撑座200内的冷媒管道例如为冷却液循环管道201,冷却液循环管道201与设置在静电吸盘100内的冷却液循环管道101可采用相同的冷却液,例如可以是纯水或者商用的制冷剂(例如全氟聚醚流体)。所述支撑座200内的冷却液循环管道201和静电吸盘100内的冷却液循环管道102可以设置为彼此连通或不连通,为了降低制作难度,冷却液循环管道例如是不连通的。由于器件晶圆11设置在绷膜12的中心区域,所以绷膜承载晶圆10的主要发热区在中心区域,该中心区域由静电吸盘100降温,支撑座200设置在静电吸盘100外围,支撑座200的冷却能力可以较静电吸盘100有所下降,只要能够有利于绷膜12的散热,使绷膜12各区域的温度不超过耐受温度(如80℃)即可。

30.绷膜12的径向尺寸例如大于贴合在其上表面的器件晶圆11的径向尺寸。并且,由于支撑座200的设置,绷膜12的径向尺寸还可以大于所述静电吸盘100上表面的径向尺寸,绷膜12超出静电吸盘100上表面的部分可以由支撑座200支撑并冷却。所述静电吸盘100的尺寸可以根据刻蚀设备常处理的贴附在绷膜12上的器件晶圆11的尺寸设计,例如可设置使所述静电吸盘100的径向尺寸大于或等于所述器件晶圆11的径向尺寸。为了节约制作成本,所述静电吸盘100按照与刻蚀设备要处理的晶圆的径向尺寸相等来设计即可。如图2所示,实施例中,绷膜承载晶圆10的中垂线与静电吸盘100的中垂线重合,即对准静电吸盘100放置,所述静电吸盘100的径向尺寸等于所述器件晶圆11的径向尺寸。所述器件晶圆11例如直径为300mm,绷膜12的直径约380mm~440mm,绷膜12超出器件晶圆11的部分以及绷框13均放置在支撑座200上,支撑座200的上表面外周径向尺寸设置为大于绷膜12的径向尺寸。

31.参照图2,可选实施方式中,上述绷膜承载晶圆10的刻蚀装置还可包括一可移动的保护罩300,所述保护罩300用于在器件晶圆11刻蚀过程中遮挡所述器件晶圆11外围的绷膜12和绷框13。由于器件晶圆11以外是不需要刻蚀的,超出器件晶圆11的绷膜12及绷框13最好不受到刻蚀过程的影响。保护罩300在非刻蚀阶段处于非工作状态,可以通过设置于刻蚀腔室内的机械臂将其收拢到远离静电吸盘100和支撑座200的区域。在准备刻蚀时,绷膜承载晶圆10为工作状态,其被传送到刻蚀腔体内,并放置到静电吸盘100上并被静电吸盘100吸附住,此时,保护罩300再被机械臂移动到支撑座200上方,并下降到适当位置(如图2所示的降下后的位置),使得器件晶圆11外的绷膜12及绷框13被保护罩300罩住,然后可启动对器件晶圆11的刻蚀,在刻蚀结束(即完成芯片分割)后,先将保护罩300升起,并转移到非工作状态时的位置,然后将完成芯片分割的绷膜支撑晶圆10转移出刻蚀腔体。在刻蚀过程中,刻蚀腔体内会产生等离子体,所述保护罩300可起到使超出器件晶圆11的绷膜12及绷框13与等离子体隔离的作用,避免未被晶圆覆盖的绷膜12及绷框13受等离子体作用而产生不良影响,具体一方面可避免绷膜12的性质发生变化,另一方面避免绷膜12温升过大,导致控温难度大。此外,所述保护罩300优选对于300nm~700nm波段光线的透光度小于20%甚至更低,目的是使保护罩300具有较佳的光隔离效果,这样在刻蚀过程中,可以防止等离子体轰击器件晶圆11的过程中所产生的辉光对绷膜12的性质(如粘性、韧性)产生不良影响。作为示例,所述保护罩300的材质为石英,该石英保护罩的外表面可涂敷有不透光的涂层,以降低透光度。

32.为了全面地保护器件晶圆11外(即未被器件晶圆11覆盖)的绷膜12及绷框13,所述保护罩300优选为环状结构,该环状结构沿着绷框13的圆周延伸为环状。实施例中,器件晶圆11外围的至少部分绷膜12和绷框13可被支撑座200承载,因而保护罩300的部分区域位于支撑座200正上方,也就是说,对于环状结构的保护罩300,可设置该环状结构在宽度方向上至少与器件晶圆11外围的绷膜12重叠。此处“宽度方向”与静电吸盘100的上表面平行,与支撑座200的壁厚方向相同。

33.此外,由于绷框13可设计得高于绷膜12的上表面,为了在刻蚀过程中较好地保护绷框13及与绷框13连接的绷膜12,避免受到刻蚀产生的等离子体影响,所述保护罩300的下表面可设置有一凹槽301,所述凹槽301的深度大于或等于所述绷框13的高度。在保护罩300降下并覆盖器件晶圆11外围的绷膜12及绷框13时,绷框13位于该凹槽301内。保护罩300的纵截面可设置为如图2所示的倒u形,保护罩300的侧面部分和顶面部分的夹角约90度。但不限于此,根据刻蚀腔体内部的整体设计以及隔离等离子体的需要,保护罩300也可以是采用其它形状。

34.本发明实施例提供的绷膜承载晶圆10的刻蚀装置设置有静电吸盘100和支撑座200,并且所述静电吸盘100和所述支撑座200的上表面齐平,所述支撑座200和所述静电吸盘100内均设置有冷媒管路,静电吸盘100和支撑座200的上表面均用作所述绷膜承载晶圆10的承载面,也即对于要进行刻蚀工艺的绷膜承载晶圆10,其相对地位于边缘的一部分可以放置在支撑座200上,这部分不需要由静电吸盘100吸附并冷却,因而降低了对静电吸盘100大尺寸的要求,可以降低静电吸盘100的制作难度及成本,也有助于降低刻蚀设备的成本。

35.上述描述仅是对本发明较佳实施例的描述,并非对本发明权利范围的任何限定,任何本领域技术人员在不脱离本发明的精神和范围内,都可以利用上述揭示的方法和技术内容对本发明技术方案做出可能的变动和修改,因此,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化及修饰,均属于本发明技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1