快速响应转移覆合方法与流程

1.本发明涉及电池制造技术领域,尤其涉及锂电池预锂化用快速响应转移覆合方法。

背景技术:

2.锂离子电池由于比能量高、体积小和长循环寿命的优势,成为应用范围最广的二次电池之一。但随着电子设备、电动车等大功率、高能量设备的不断发展,对锂离子电池能量密度需求越来越高。

3.目前已证实通过在极片上进行覆锂可以有效提高锂离子电池的能量密度。极片上覆锂层厚度通常在微米级,锂层附着在一层薄膜上,覆锂时需要将锂层从薄膜上转移到极片上。然而目前存在的方法无法完好的将锂膜上的超薄锂层转移到极片上,经常存在漏转和极片起皱等情况。

技术实现要素:

4.本发明的目的是克服现有技术中的不足,提供了一种新的操作简单、可靠的锂电池预锂化用快速响应转移覆合方法,从而满足了锂电池进行预锂化的需求。

5.本发明提供的方法通过快速响应的浮动辊施加恒定压力,辊缝随锂膜和极片厚度动态调整的方法,保证了极片和锂膜任意位置承受压力相同,实现了转移覆合过程的稳定性,保证了最终产品较好的一致性。

6.本发明的目的可以通过以下技术方案实现。

7.一种快速响应转移覆合方法,包括:提供锂膜,所述锂膜由支撑膜和厚度为2

‑

20μm的超薄锂层构成,所述锂膜的超薄锂层侧称为锂层侧,与之相对的支撑膜一侧称为薄膜侧;提供极片;提供对辊装置,所述对辊装置包括上下相对设置的固定辊和浮动辊,所述固定辊仅可绕自身轴线转动,所述浮动辊除可以绕自身轴线转动外还可以沿竖直方向上下移动;将锂膜的锂层侧与极片相对设置,用对辊装置进行辊压,其中所述浮动辊在竖直方向的移动响应锂膜和极片的厚度变化而自动调节。

8.可选的,所述支撑膜为聚合物薄膜或由聚合物制备的防粘薄膜,所述聚合物包括聚烯烃(聚乙烯、聚丙烯、聚苯乙烯)、聚酯。

9.可选的,所述支撑膜的厚度为10

‑

100μm,优选25

‑

50μm。

10.可选的,所述超薄锂层的厚度为2

‑

20μm,优选2

‑

5μm。

11.可选的,所述极片为包含集流体和活性材料的负极极片或正极极片。

12.可选的,所述对辊装置中浮动辊为中空结构。

13.可选的,所述对辊装置中浮动辊为恒压力控制。

14.可选的,所述浮动辊竖直方向的移动根据锂膜和极片厚度自动调节。

15.可选的,所述浮动辊竖直方向的移动由伺服液压缸驱动。

16.本发明的技术方案至少具有以下优点之一:

1、采用恒压力控制,使得对辊缝隙与材料厚度完美匹配,可以适用于不同厚度的极片和锂膜,以及公差范围较大的极片和锂膜;2、浮动辊采用中空结构,具有较小惯量,响应快速。

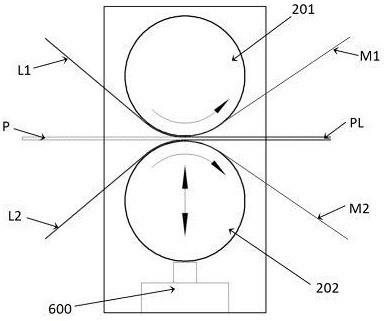

附图说明

17.图1是一个代表性的极片剖面局部放大示意图。

18.图2是本发明转移覆合方法工艺过程的一个示意图。

19.图3是可用于本发明的转移覆合装置的等轴侧示意图。

20.图4是可用于本发明的转移覆合装置的侧视图剖分支架后的示意图。

21.图5是图3中外侧下轴承座的等轴侧示意图。

具体实施方式

22.下面对本发明的具体实施方式进行描述。应当理解,在不脱离本发明的范围或精神的情况下,本领域技术人员能够根据本技术的教导设想其他各种实施方案并能够对其进行修改。因此,以下的具体实施方式不具有限制性意义。

23.在本发明的描述中,需要理解的是,术语“上”、“下”等,仅是为了便于描述本发明和简化描述,因此不能理解为对本发明的限制。

24.参考图1和图2,图1所示为极片剖面局部放大示意图,图2为转移覆合方法工艺过程示意图。极片p厚度通常在100

‑

200μm之间,一般公差为1

‑

5μm;锂膜(l1和l2)厚度通常在20

‑

70μm,其中锂层厚度通常在2

‑

20μm,锂膜(l1和l2)的公差一般为1

‑

3μm。因此,在极片p不同的位置,通常厚度存在一定的变化,如图1所示,极片较厚区域a和极片较薄区域b在极片一定的长度范围内可能出现若干次,而极片较厚区域a和极片较薄区域b存在的厚度差最大有可能达到3

‑

5μm。结合图2,在转移覆合时,极片p与上侧锂膜l1和下侧锂膜l2一同进入对辊200进行辊压。

25.常规转移覆合方法采用恒辊缝模式的辊压设备,如果辊缝设定较大,可能出现极片较厚区域a部分对应的锂膜(l1和l2)可以将金属锂层转移覆合到极片p上,而极片较薄区域b部分对应的锂膜(l1和l2)无法将金属锂层转移覆合到极片p上;如果辊缝设定较小,使得极片较薄区域b部分对应的锂膜(l1和l2)对应部分的金属锂层可以转移到极片p上时,对应极片较厚区域a部分将出现严重的褶皱现象,导致极片p损坏而影响使用。

26.本发明的转移覆合方法采用恒压力控制,辊缝可快速根据物料厚度自动适应。在针对极片较厚区域a部分和极片较薄区域b部分时,分别对应不同的辊缝,但辊压压力可以保持恒定,因此,可以保证极片p各个位置的辊压压力相同,在完成转移覆合功能的前提下,有效避免了因局部辊压压力过大导致的褶皱。

27.本发明的快速响应转移覆合方法,包括:提供锂膜,所述锂膜由支撑膜和超薄锂层构成;提供极片,所述极片通常为包含集流体和活性材料的负极极片或正极极片;提供对辊装置,所述对辊装置包括固定辊和浮动辊,所述固定辊仅可绕自身轴线转动,所述浮动辊除可以绕自身轴线转动外还可以沿竖直方向上下移动;将锂膜的锂层侧与极片相对设置,共同用对辊装置进行辊压。

28.下面结合附图对快速响应转移覆合方法的具体实施例做详细的说明。

29.本实施例中上侧锂膜l1和下侧锂膜l2采用相同规格和厚度的锂膜,支撑膜m1和m2的厚度为50μm,超薄锂层的厚度为5μm,锂膜总厚度为55μm;极片p为负极极片,集流体p0为铜箔,上侧活性物质p1和下侧活性物质p2为含硅碳类活性物质,极片p的总厚度为120μm。

30.参考图2,极片p位于上侧锂膜l1和下侧锂膜l2的中间,其中上侧锂膜l1和下侧锂膜l2的锂层侧与极片p相对设置。从上到下依次为l1、p、l2这三层一同进入对辊装置的固定辊201和浮动辊202之间进行辊压。使固定辊201和浮动辊202均绕自身轴线旋转,采用伺服液压缸600对浮动辊202进行施加恒定压力。

31.本实施例中上侧锂膜l1、极片p和下侧锂膜l2的总厚度为230μm,考虑到锂膜(l1和l2)与极片p的公差,其总厚度在225

‑

235微米之间浮动。本实施例中为了取得较好的转移覆合效果,伺服液压缸600对浮动辊202施加的总压力为30kn。锂膜(l1和l2)和极片p总厚度为230μm时,压力30kn进行恒压力辊压;锂膜(l1和l2)和极片p总厚度为225μm时,浮动辊202保持30kn恒压力的情况下迅速上升,从而使固定辊201和浮动辊202之间的辊缝瞬间减小,以匹配当前锂膜(l1和l2)和极片p的总厚度;当锂膜(l1和l2)和极片p总厚度变厚,例如235μm时,浮动辊202保持30kn恒压力的情况下迅速下降,从而使固定辊201和浮动辊202之间的辊缝瞬间增加,匹配当前锂膜(l1和l2)和极片p的总厚度。从而保证了在锂膜(l1和l2)和极片p不同总厚度情况下,都保证了施加在锂膜(l1和l2)和极片p上的压力恒定为30kn。

32.本发明的快速响应转移覆合方法可以采用如下快速响应转移覆合装置进行,所述快速响应转移覆合装置包括:支架;由平行设置的上辊和下辊组成的对辊;用于安装上辊的上轴承座;用于安装下辊的下轴承座;对辊驱动装置;和压力推力机构,其中,所述上轴承座与支架固连,所述下轴承座与支架活动连接,可沿竖直方向移动;所述对辊驱动装置用于驱动上辊和下辊的旋转;所述压力推力机构用于驱动下辊沿竖直方向的移动。

33.可选地,所述下轴承座包括轴承座主体和滚针板,滚针板设置在轴承座主体的两侧;在所述支架上,与下轴承座相对的位置设置有轴承座衬板,轴承座衬板与轴承座上的滚针板接触,之间为滚动摩擦。

34.可选地,所述下轴承座轴向固定采用端挡板组件,端挡板组件内部设置有端挡板轴承,轴承与轴承座接触,之间为滚动摩擦。

35.可选地,所述对辊为中空结构。

36.可选地,所述对辊中仅下辊为中空结构。

37.可选地,所述对辊驱动装置包括电机和减速机。

38.可选地,所述对辊驱动装置包括两套电机和减速机,分别用于驱动上辊和下辊。

39.可选地,所述压力推力机构为伺服液压缸。

40.可选地,所述支架为可拆分结构。

41.可选地,所述支架包括内侧支架、外侧支架和用于连接内侧支架和外侧支架的连

接柱和连接块。

42.可选地,上辊和下辊均具有内部中空结构,以及满足强度要求的较小轴颈。

43.可选地,上轴承座分为内侧上轴承座和外侧上轴承座,两者均通过轴承与上辊两端的轴颈连接,然后固定连接到支架上。

44.可选地,下轴承座分为内侧下轴承座和外侧下轴承座,两者均通过轴承与下辊两端的轴颈连接;轴承座还包括轴承座主体和滚针板,滚针板设置在轴承座主体的两侧,滚针板的另一侧与支架上的轴承座衬板接触。

45.可选地,上辊采用普通的实心结构,仅具有沿竖直方向移动功能的下辊采用中空结构,保证其具有低重量和低惯量的特点。

46.可选地,上轴承座和下轴承座具有满足强度要求的较小体积,因此轴承座也具有低重量和低惯量的特点。

47.可选地,仅具有沿竖直方向移动的辊采用中空结构,轴承座采用较小体积,使其具备低重量和低惯量特点。

48.参考图3、图4和图5,可用于本发明的一个示例性快速响应转移覆合装置包括:支架100,为可拆分结构,包括内侧支架101、外侧支架102和用于连接内侧支架101和外侧支架102的连接柱103和连接块104;在所述内侧支架101和外侧支架102上,与下轴承座(420和410)相对的位置设置有轴承座衬板110;对辊200,包括上辊201和下辊202,上辊201和下辊202均具有内部中空结构,以及满足强度要求的较小轴颈;在某些实施例中,可以仅下辊202为内部中空结构。

49.上轴承座300,分为内侧上轴承座310和外侧上轴承座320,两者均通过轴承与上辊两端的轴颈连接,然后固定连接到支架100上;下轴承座400,分为内侧下轴承座410和外侧下轴承座420,两者均通过轴承与下辊两端的轴颈连接;下轴承座400还包括轴承座主体401和滚针板402,滚针板402设置在轴承座主体401的两侧,滚针板402的另一侧与支架100上的轴承座衬板110接触;轴承座衬板110固定连接到支架100上;对辊驱动装置500,包括上辊驱动电机511、上辊减速机512、下辊驱动电机521和下辊减速机522,其中上辊驱动电机511通过上辊减速机512进行减速后驱动上辊201旋转,下辊驱动电机521通过下辊减速机522进行减速后驱动下辊202旋转;在某些其他实施例中,对辊驱动装置500可以只包含一套驱动电机和减速机,减速机为双出轴,用于同时驱动上辊201和下辊202旋转运动;压力推力机构600,用于驱动内侧下轴承座410和外侧下轴承座420沿竖直方向的移动,本实施例中,压力推力机构600为液压伺服缸,在某些实施例中可以采用伺服电动缸、气液增压缸、电液伺服缸等。

50.在一些实施例中,下轴承座400的轴向限位使用轴承座端挡板组件430实现;轴承座端挡板组件430包括端挡板主体431、端挡板轴承432和轴承固定轴433,在端挡板主体431上设置有凹槽,所述端挡板轴承432设置在凹槽内由轴承固定轴433进行固定,固定后的端挡板轴承432的外圆面略凸出于端挡板主体431;从而是的轴承座主体401与轴承座端挡板组件430之间为滚动摩擦,摩擦阻力极小。

51.在一些实施例中,上辊轴承座300和下辊轴承座400均采用满足强度要求的较小体

积的结构,具有极小的重量和惯量;在某些实施例中,可以仅下辊轴承座400采用较小体积的结构。

52.本发明中,不仅使得下辊轴承座400和下辊202具有极小的重量和运动惯量,而且采用滚针板402和轴承座端挡板组件430这类结构减小了轴承座工作过程中的运行阻力,从而保证了转移覆合装置运行过程中下辊202可以快速根据物料厚度而进行竖直方向的移动,实现了快速响应。

53.虽然本发明已披露如上,但本发明并非限定于此。任何本领域技术人员,在不脱离本发明的精神和范围内,均可作各种更动与修改,因此本发明的保护范围应当以权利要求所限定的范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1