金属化薄膜电容器及其制造方法以及金属化薄膜层叠体与流程

1.本发明涉及电容器技术领域,尤其涉及金属化薄膜电容器及其制造方法以及金属化薄膜层叠体。

背景技术:

2.金属化薄膜电容是以有机塑料薄膜做介质,以金属化薄膜做电极,通过卷绕或层叠的方式制成的电容,金属化薄膜电容器所使用的薄膜有聚乙酯、聚丙烯、聚碳酸酯等,除了卷绕型之外,也有叠层型。其中以聚酯膜介质和聚丙烯膜介质应用最广;

3.金属化薄膜这种型态的电容器具有一种自我复原作用,即假设电极的微小部份因为电界质脆弱而引起短路时,引起短路部份周围的电极金属,会因当时电容器所带的静电能量或短路电流,而引发更大面积的溶融和蒸发而恢复绝缘,使电容器再度回复电容器的作用。

4.现有技术存在以下不足:现有金属化薄膜电容器内部薄膜的储能密度小,且耐热性能以及机械性能差,长期位于高热环境中使用时,会大大缩短金属化薄膜电容器的寿命。

技术实现要素:

5.本发明针对现有技术的不足,提供了金属化薄膜电容器及其制造方法以及金属化薄膜层叠体。

6.本发明通过以下技术手段实现解决上述技术问题的:金属化薄膜层叠体,包括若干层叠设置的金属化膜,所述金属化膜由有机塑料膜和设置在有机塑料膜表面的储能膜组成,与现有技术不同的是,所述有机塑料膜为联苯型聚芳醚腈膜,由以下重量份的成分组成:联苯二酚0.1mol、2,6-二氯苯腈0.1mol、无水碳酸钾0.12mol以及辅助溶剂180ml,辅助溶剂由以下重量份的成分组成:n-甲基吡咯烷酮150ml,甲苯30ml;

7.有机塑料膜的制备包括以下步骤:

8.s1:在配有直流机械搅拌器、温度计、回流分水器及氮气入口的三口烧瓶中,加入联苯二酚、2,6-二氯苯腈、无水碳酸钾、n-甲基吡咯烷酮以及甲苯,在氮气保护下,共沸脱水2h,蒸出甲苯,温度升高到190℃,反应5h;

9.s2:反应结束后,趁热缓慢将聚合物溶液倒入加有盐酸的清水中,得到白色块状聚合物后进行过滤和烘干处理,放入粉碎机中反复打磨直至成为粉末;

10.s3:混合产物放入500ml的烧杯中并加入的n-甲基吡咯烷酮,封口之后静置24h,取出产物用清水洗净并抽滤,过滤后放入大烧杯中在加热套中反复煮沸3-5次,煮沸过程中滴加盐酸,除去产物中未反应的碳酸钙杂质,最后将产物用烘箱80℃烘干得到联苯型聚芳醚腈聚合物;

11.s4:将联苯型聚芳醚腈膜和n-甲基吡咯烷酮加入三颈瓶中搅拌并加热溶解2h,用坩埚钳夹出三颈烧瓶,采用流延成型法将抽完真空的溶剂倒入玻璃板中间,设置烘箱分别为80℃保持2h,100℃保持2h,120℃保持2h,160℃保持2h,升温速率为2℃/min,烘干工序完

成后得到有机塑料膜。

12.所述储能膜32为氧化石墨烯,由以下重量份的成分组成:鳞片石墨2g、浓硫酸240ml、浓磷酸27ml以及高锰酸钾12g;

13.所述氧化石墨烯制备包括以下步骤:

14.s5:将鳞片石墨、浓硫酸和浓磷酸加入三颈瓶,搅拌过程中加入高锰酸钾,将混合物放入50℃的水浴中超声,并机械搅拌条件下保持反应12h;

15.s6:滴加30%过氧化氢直到溶液颜色变为金黄色,然后用氯化氢离心洗涤;

16.s7:最后将产物用去离子水冲洗,当溶液的ph值呈中性时,将产物过滤后放入烘箱中80℃干燥,得到氧化石墨烯。

17.所述金属化膜的制备包括以下步骤:

18.s8:将步骤s4中得到有机塑料膜平铺玻璃板上,然后将步骤s7中得到的氧化石墨烯加入到装有n-甲基吡咯烷酮的三颈瓶中,水浴加热并超声搅拌2h得到混合液;

19.s9:通过涂覆设备将得到混合液均匀涂覆在有机塑料膜31表面,玻璃板置于烘箱中,烘箱温度程序设置为80℃保持2h,100℃保持2h,120℃保持2h,升温速率为2℃/min,自然降至室温后得到金属化膜;

20.在氮气氛围下,通过dsc测试金属化膜相变行为,低添加量的金属化膜3对聚合物分子链的运动状态影响小,与聚合物之间没有束缚作用,因此制备的金属化膜3保持较高的玻璃化转变温度;

21.通过拉伸测试得到,金属化膜在氧化石墨烯含量为1wt%时,拉伸强度达到最大值118mpa,比单有机塑料膜31的103mpa提高了15mpa,由若干金属化膜层叠组成的叠体储能密度大,且耐热性能以及机械性能好,使用寿命长。

22.本发明还提供一种金属化薄膜电容器,包括环氧树脂以及对称设置在环氧树脂两侧的接电端,与现有技术不同的是,环氧树脂的内部还设有多个成等距设置的金属化膜,接电端的一侧设有若干凸条,凸条与金属化膜之间呈交错设置,相邻的金属化膜与凸条之间形成密闭的散热空腔,所述接电端与环氧树脂的接触区域固定设置有密封套,密封套用于接电端与环氧树脂的接触区域的密封防水;

23.使用时,接电端接电后,电荷转移至金属化膜上储存,当金属化膜上聚集电荷过多发热时,热量通过散热空腔散发,该电容器内部具备散热处理,有效地延长电容器的使用寿命。

24.本发明还提供一种金属化薄膜电容器的制造方法,所述方法包括以下步骤:

25.步骤一:若干金属化膜布置在成型的环氧树脂的下部中,环氧树脂分为上下部,布置后的金属化膜之间关于环氧树脂的y轴呈直线路径阵列分布;

26.步骤二:在环氧树脂的底部放置与接电端位置相对应的密封套;

27.步骤三:将定制接电端的若干凸条分别插入多个金属化膜之间产生的空隙中,然后将环氧树脂上部与下部重合后,通过热塑粘结的方法使环氧树脂上部与下部结合完成电容器的制备。

28.本发明的有益效果:

29.本发明在氮气氛围下,通过dsc测试金属化膜相变行为,低添加量的金属化膜对聚合物分子链的运动状态影响小,与聚合物之间没有束缚作用,因此制备的金属化膜保持较

高的玻璃化转变温度;通过拉伸测试得到,金属化膜在氧化石墨烯含量为1wt%时,拉伸强度达到最大值118mpa,比单有机塑料膜的103mpa提高了15mpa,由若干金属化膜层叠组成的叠体储能密度大,且耐热性能以及机械性能好,使用寿命长。

附图说明

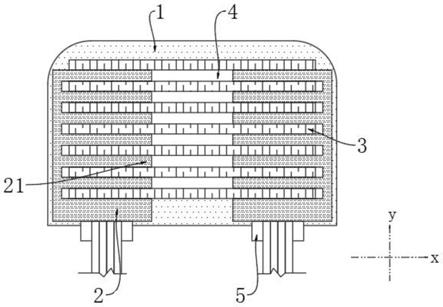

30.图1为本发明的电容器的纵向剖视图;

31.图2为本发明金属化膜的局部结构示意图。

32.图中:1、环氧树脂;2、接电端;21、凸条;3、金属化膜;31、有机塑料膜;32、储能膜32;4、散热空腔;5、密封套。

具体实施方式

33.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

34.需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。

35.实施例1

36.请参阅图2所示,本实施例所述金属化薄膜层叠体,包括若干层叠设置的金属化膜3,所述金属化膜3由有机塑料膜31和设置在有机塑料膜31表面的储能膜32组成,与现有技术不同的是,所述有机塑料膜31为联苯型聚芳醚腈膜,由以下重量份的成分组成:联苯二酚0.1mol、2,6-二氯苯腈0.1mol、无水碳酸钾0.12mol以及辅助溶剂180ml,辅助溶剂由以下重量份的成分组成:n-甲基吡咯烷酮150ml,甲苯30ml;

37.有机塑料膜31的制备包括以下步骤:

38.s1:在配有直流机械搅拌器、温度计、回流分水器及氮气入口的三口烧瓶中,加入联苯二酚、2,6-二氯苯腈、无水碳酸钾、n-甲基吡咯烷酮以及甲苯,在氮气保护下,共沸脱水2h,蒸出甲苯,温度升高到190℃,反应5h;

39.s2:反应结束后,趁热缓慢将聚合物溶液倒入加有盐酸的清水中,得到白色块状聚合物后进行过滤和烘干处理,放入粉碎机中反复打磨直至成为粉末;

40.s3:混合产物放入500ml的烧杯中并加入的n-甲基吡咯烷酮,封口之后静置24h,取出产物用清水洗净并抽滤,过滤后放入大烧杯中在加热套中反复煮沸3-5次,煮沸过程中滴加盐酸,除去产物中未反应的碳酸钙杂质,最后将产物用烘箱80℃烘干得到联苯型聚芳醚腈聚合物;

41.s4:将联苯型聚芳醚腈膜和n-甲基吡咯烷酮加入三颈瓶中搅拌并加热溶解2h,用坩埚钳夹出三颈烧瓶,采用流延成型法将抽完真空的溶剂倒入玻璃板中间,设置烘箱分别为80℃保持2h,100℃保持2h,120℃保持2h,160℃保持2h,升温速率为2℃/min,烘干工序完成后得到有机塑料膜31。

42.所述储能膜32为氧化石墨烯,由以下重量份的成分组成:鳞片石墨2g、浓硫酸

240ml、浓磷酸27ml以及高锰酸钾12g;

43.所述氧化石墨烯制备包括以下步骤:

44.s5:将鳞片石墨、浓硫酸和浓磷酸加入三颈瓶,搅拌过程中加入高锰酸钾,将混合物放入50℃的水浴中超声,并机械搅拌条件下保持反应12h;

45.s6:滴加30%过氧化氢直到溶液颜色变为金黄色,然后用氯化氢离心洗涤;

46.s7:最后将产物用去离子水冲洗,当溶液的ph值呈中性时,将产物过滤后放入烘箱中80℃干燥,得到氧化石墨烯。

47.所述金属化膜3的制备包括以下步骤:

48.s8:将步骤s4中得到有机塑料膜31平铺玻璃板上,然后将步骤s7中得到的氧化石墨烯加入到装有n-甲基吡咯烷酮的三颈瓶中,水浴加热并超声搅拌2h得到混合液;

49.s9:通过涂覆设备将得到混合液均匀涂覆在有机塑料膜31表面,玻璃板置于烘箱中,烘箱温度程序设置为80℃保持2h,100℃保持2h,120℃保持2h,升温速率为2℃/min,自然降至室温后得到金属化膜3;

50.在氮气氛围下,通过dsc测试金属化膜3相变行为,低添加量的金属化膜3对聚合物分子链的运动状态影响小,与聚合物之间没有束缚作用,因此制备的金属化膜3保持较高的玻璃化转变温度;

51.通过拉伸测试得到,金属化膜3在氧化石墨烯含量为1wt%时,拉伸强度达到最大值118mpa,比单有机塑料膜31的103mpa提高了15mpa,由若干金属化膜4层叠组成的叠体储能密度大,且耐热性能以及机械性能好,使用寿命长。

52.实施例2

53.请参阅图2所示,本实施例所述金属化薄膜层叠体,包括若干层叠设置的金属化膜3,所述金属化膜3由有机塑料膜31和设置在有机塑料膜31表面的储能膜32组成,与现有技术不同的是,所述有机塑料膜31为联苯型聚芳醚腈膜,由以下重量份的成分组成:联苯二酚0.12mol、2,6-二氯苯腈0.12mol、无水碳酸钾0.14mol以及辅助溶剂200ml,辅助溶剂由以下重量份的成分组成:n-甲基吡咯烷酮160ml,甲苯40ml;

54.有机塑料膜31的制备包括以下步骤:

55.s1:在配有直流机械搅拌器、温度计、回流分水器及氮气入口的三口烧瓶中,加入联苯二酚、2,6-二氯苯腈、无水碳酸钾、n-甲基吡咯烷酮以及甲苯,在氮气保护下,共沸脱水2h,蒸出甲苯,温度升高到190℃,反应5h;

56.s2:反应结束后,趁热缓慢将聚合物溶液倒入加有盐酸的清水中,得到白色块状聚合物后进行过滤和烘干处理,放入粉碎机中反复打磨直至成为粉末;

57.s3:混合产物放入500ml的烧杯中并加入的n-甲基吡咯烷酮,封口之后静置24h,取出产物用清水洗净并抽滤,过滤后放入大烧杯中在加热套中反复煮沸3-5次,煮沸过程中滴加盐酸,除去产物中未反应的碳酸钙杂质,最后将产物用烘箱80℃烘干得到联苯型聚芳醚腈聚合物;

58.s4:将联苯型聚芳醚腈膜和n-甲基吡咯烷酮加入三颈瓶中搅拌并加热溶解2h,用坩埚钳夹出三颈烧瓶,采用流延成型法将抽完真空的溶剂倒入玻璃板中间,设置烘箱分别为80℃保持2h,100℃保持2h,120℃保持2h,160℃保持2h,升温速率为2℃/min,烘干工序完成后得到有机塑料膜31。

59.所述储能膜32为氧化石墨烯,由以下重量份的成分组成:鳞片石墨4g、浓硫酸260ml、浓磷酸29ml以及高锰酸钾14g;

60.所述氧化石墨烯制备包括以下步骤:

61.s5:将鳞片石墨、浓硫酸和浓磷酸加入三颈瓶,搅拌过程中加入高锰酸钾,将混合物放入50℃的水浴中超声,并机械搅拌条件下保持反应12h;

62.s6:滴加30%过氧化氢直到溶液颜色变为金黄色,然后用氯化氢离心洗涤;

63.s7:最后将产物用去离子水冲洗,当溶液的ph值呈中性时,将产物过滤后放入烘箱中80℃干燥,得到氧化石墨烯。

64.所述金属化膜3的制备包括以下步骤:

65.s8:将步骤s4中得到有机塑料膜31平铺玻璃板上,然后将步骤s7中得到的氧化石墨烯加入到装有n-甲基吡咯烷酮的三颈瓶中,水浴加热并超声搅拌2h得到混合液;

66.s9:通过涂覆设备将得到混合液均匀涂覆在有机塑料膜31表面,玻璃板置于烘箱中,烘箱温度程序设置为80℃保持2h,100℃保持2h,120℃保持2h,升温速率为2℃/min,自然降至室温后得到金属化膜3;

67.在氮气氛围下,通过dsc测试金属化膜3相变行为,低添加量的金属化膜3对聚合物分子链的运动状态影响小,与聚合物之间没有束缚作用,因此制备的金属化膜3保持较高的玻璃化转变温度;

68.通过拉伸测试得到,金属化膜3在氧化石墨烯含量为1wt%时,拉伸强度达到最大值118mpa,比单有机塑料膜31的103mpa提高了15mpa,由若干金属化膜4层叠组成的叠体储能密度大,且耐热性能以及机械性能好,使用寿命长。

69.实施例3

70.请参阅图1所示,本实施例所述金属化薄膜电容器,包括环氧树脂1以及对称设置在环氧树脂1两侧的接电端2,与现有技术不同的是,环氧树脂1的内部还设有多个成等距设置的金属化膜3,接电端2的一侧设有若干凸条21,凸条21与金属化膜3之间呈交错设置,相邻的金属化膜3与凸条21之间形成密闭的散热空腔4,所述接电端2与环氧树脂1的接触区域固定设置有密封套5,密封套5用于接电端2与环氧树脂1的接触区域的密封防水;

71.使用时,接电端2接电后,电荷转移至金属化膜3上储存,当金属化膜3上聚集电荷过多发热时,热量通过散热空腔4散发,该电容器内部具备散热处理,有效地延长电容器的使用寿命。

72.实施例4

73.本实施例所述金属化薄膜电容器的制造方法,所述方法包括以下步骤:

74.步骤一:若干金属化膜3布置在成型的环氧树脂1的下部中,环氧树脂1分为上下部,布置后的金属化膜3之间关于环氧树脂1的y轴呈直线路径阵列分布;

75.步骤二:在环氧树脂1的底部放置与接电端2位置相对应的密封套5;

76.步骤三:将定制接电端2的若干凸条21分别插入多个金属化膜3之间产生的空隙中,然后将环氧树脂1上部与下部重合后,通过热塑粘结的方法使环氧树脂1上部与下部结合完成电容器的制备。

77.需要说明的是,在本文中,如若存在第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之

间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

78.以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1