一种基于糠醛渣的氮掺杂多孔炭材料制备方法及其电催化氧还原性能

1.本发明属于废弃生物质资源开发利用技术领域,具体涉及一种基于糠醛渣的氮掺杂多孔炭材料制备方法及其电催化氧还原性能。

背景技术:

2.糠醛渣是生物质类物质如玉米芯、玉米杆、稻壳等经聚戊糖水解生产糠醛后产生的生物质类废弃物。据文献报道,我国每年糠醛渣年排放量将达240~300万吨。糠醛渣盐分含量高、呈酸性,如若置之不理,会对环境产生严重污染。而糠醛渣作为一种生物质类废弃物,含有大量的纤维素和木质素,具有良好的再利用价值。纤维素是自然界最为丰富的生物基材料,具有纳米尺度结构,通过对纤维素进行一系列的化学及物理处理,可以得到高性能的纳米纤维素,包括纤维素纳米晶体和纤维素纳米纤维。纳米纤维素在直径上为纳米尺度,具有较高的长径比、超高的比表面积、质轻等特点,其作为碳源材料具有巨大优势。木质素是天然多羟基芳香族化合物,作为纤维素和半纤维素的粘合剂,是构成植物细胞壁的成分之一,同时具有一定的抗氧化和抗菌活性,可作为一类高性能的纳米材料加以应用。由于木质素较高的碳含量和蓬松的特性,近年来利用木质素制备介孔碳材料的研究引起了广泛的关注。

3.燃料电池是21世纪能缓解化石燃料过度消费带来的环境和能源危机的最具发展潜力的清洁能源装置。通常其阴极使用铂基催化剂因储量低、成本高等原因无法满足燃料电池大规模应用需求。所以开发出低成本、来源广、稳定性高、性能好的非贵金属orr催化剂是推动燃料电池大规模商业化应用的关键技术。碳基催化剂以其低成本和出色的催化性能吸引了国内外研究者的广泛关注,如杂原子掺杂的碳基催化剂以及金属有机框架衍生的多孔催化剂表现出良好的电催化氧还原(orr)性能,但活性较商业pt/c存在一定差距。此外,大多数掺杂纳米碳材料制备原料成本较高,工艺也较复杂。因此,本专利选择来源广泛的廉价的工业废弃物糠醛渣为碳源,制备一系列orr催化性能优异的催化剂,推动非贵金属催化的燃料电池发展。

技术实现要素:

4.本部分的目的在于概述本发明的实施例的一些方面以及简要介绍一些较佳实施例。在本部分以及本技术的说明书摘要和发明名称中可能会做些简化或省略以避免使本部分、说明书摘要和发明名称的目的模糊,而这种简化或省略不能用于限制本发明的范围。

5.鉴于上述及现有技术中存在的问题,提出了本发明。

6.因此,本发明的目的在于提供一种基于糠醛渣的氮掺杂多孔炭材料制备方法。

7.为解决上述技术问题,根据本发明的一个方面,本发明提供了如下技术方案:一种基于糠醛渣的氮掺杂多孔炭材料制备方法,其特征在于:包括,

8.由糠醛渣制备得到含木质素的纳米纤维素悬浮液,向含木质素的纳米纤维素悬浮

液中加入尿素和三聚氰胺,混合均匀,置于旋转蒸发仪中浓缩至原体积的五分之一,将浓缩液置于烘箱中120℃干燥24h,研磨成粉末备用;将研磨后的粉末放置于瓷舟中,在石英管中退火处理,得到黑色粉末即为氮掺杂多孔材料。

9.作为本发明所述基于糠醛渣的氮掺杂多孔炭材料制备方法的一种优选方案,其中:所述由糠醛渣制备含木质素的纳米纤维素悬浮液,还包括,

10.将糠醛渣水洗后配制成糠醛渣悬浮液进行超微机械研磨、高压均质处理,得到含木质素的纳米纤维素悬浮液;

11.作为本发明所述糠醛渣制备含木质素的纳米纤维素悬浮液的制备方法的一种优选方案,其中:所述水洗后配制成糠醛渣悬浮液的ph为6~7;所述超微机械研磨采用碳化硅磨盘的超微研磨机进行研磨处理,研磨机转速1500~2000rpm,磨盘间隙依次为0~2mm,每个磨盘间隙研磨3~5次,研磨间隙过程中添加1kg去离子水用以稀释悬浮液;所述高压均质处理的压力为18000~25000psi。

12.作为本发明所述糠醛渣制备含木质素的纳米纤维素悬浮液的制备方法的一种优选方案,其中:所述水洗后配制成糠醛渣悬浮液的ph为7;所述超微机械研磨采用碳化硅磨盘的超微研磨机进行研磨处理,研磨机转速1500rpm,每个磨盘间隙研磨5次,研磨间隙过程中添加1kg去离子水用以稀释悬浮液;所述高压均质处理的压力为22000psi。

13.作为本发明所述基于糠醛渣的氮掺杂多孔炭材料制备方法的一种优选方案,其中:所述含木质素的纳米纤维素悬浮液质量分数为3%。

14.作为本发明所述基于糠醛渣的氮掺杂多孔炭材料制备方法的一种优选方案,其中:所述加入尿素和三聚氰胺,包括,

15.向含有干基0.5g的含木质素的纳米纤维素悬浮液中加入0-4g尿素搅拌溶解后继续加入0-4g三聚氰胺继续搅拌至溶解。

16.作为本发明所述基于糠醛渣的氮掺杂多孔炭材料制备方法的一种优选方案,其中:所述加入尿素和三聚氰胺,还包括,

17.向含有干基0.5g的含木质素的纳米纤维素悬浮液中加入2g尿素搅拌溶解后继续加入2g三聚氰胺继续搅拌至溶解。

18.作为本发明所述基于糠醛渣的氮掺杂多孔炭材料制备方法的一种优选方案,其中:所述退火条件为在ar气氛下以5℃/min的升温速率升温至900℃,保温2h,ar流量为300ml/min。

19.作为本发明任一所述的基于糠醛渣的氮掺杂多孔炭材料制备方法制得的氮掺杂多孔炭材料在电催化氧还原中的应用。

20.作为本发明所述任一所述的基于糠醛渣的氮掺杂多孔炭材料制备方法制得的氮掺杂多孔炭材料,其中:所述氮掺杂多孔炭材料,用于电催化氧还原,在碱性和酸性介质中均具有orr催化活性。

21.本发明的有益效果:

22.本发明以来源丰富的废弃生物质资源糠醛渣为原料,生产工艺简单易行,有利于废弃生物资源充利用。本发明方法操作流程简单,并通过对糠醛渣进行进一步处理,并通过控制尿素和三聚氰胺的添加量,调节其与含木质素的纳米纤维素悬浮液的配比,达到优选复配,使制得的产品糠醛渣活性炭的得率高并能被用作电催化氧还原的催化剂,且在酸性

和碱性条件下均具有一定的orr活性,具有良好的应用前景。

附图说明

23.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其它的附图。其中:

24.图1为本发明实施例1制备的氮掺杂活性炭的扫描电镜(sem)图像;

25.图2为本发明实施例1制备的氮掺杂活性炭的n2吸脱附曲线;

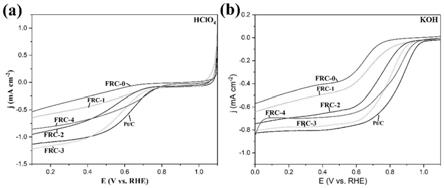

26.图3为以本发明实施例制备的氮掺杂活性炭为工作电极,分别在0.1mkoh/hclo4氧饱和电解质中的极化曲线示意图。

具体实施方式

27.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合具体实施例对本发明的具体实施方式做详细的说明。

28.在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是本发明还可以采用其他不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似推广,因此本发明不受下面公开的具体实施例的限制。

29.其次,此处所称的“一个实施例”或“实施例”是指可包含于本发明至少一个实现方式中的特定特征、结构或特性。在本说明书中不同地方出现的“在一个实施例中”并非均指同一个实施例,也不是单独的或选择性的与其他实施例互相排斥的实施例。

30.本发明实施例中所使用糠醛渣来自河南宏业生化股份有限公司。

31.本发明所采用低温n2吸附测量、bet测试仪器型号为美国麦克公司生产的asap-2010型比表面测定仪,测试条件:100℃真空脱气6h后在77k下以液氮为吸附质进行吸脱附测试。催化剂的电催化性能测试使用上海辰华chi760d电化学工作站,实验采用三电极体系:负载催化剂的玻碳电极为工作电极,ag/agcl为参比电极,石墨棒为对电极。

32.实施例1:

33.将200g糠醛渣放置于1000l烧瓶中加入200g去离子水,进行机械搅拌10分钟,抽滤并收集滤饼,重复该操作3次,去除浮在混合物表面未反应完全的杂质,最后得到ph值为7,最后溶于去离子水中,得到质量分数为8%糠醛渣悬浮液。

34.将得到的糠醛渣悬浮液采用超微研磨机进行处理,研磨机转速1500rpm,磨盘材质为碳化硅,磨盘间隙按照2.0mm、1.0mm、0.5mm、0.2mm、0.1mm和0mm依次减小,每个间隙研磨5次,每个研磨间隙过程中添加1kg去离子水用以稀释悬浮液,得到质量分数为3%的含木质素的纤维素粗产物悬浮液;

35.将3%的含木质素的纤维素粗产物悬浮液置于压力为22000psi的高压均质机中进行高压均质处理,得到质量分数为3%的含木质素的纳米纤维素悬浮液。

36.将含木质素的纳米纤维素悬浮液(干基0.5g)中加入尿素2g搅拌溶解后,加入三聚氰胺2g,继续搅拌0.5h后,置于旋转蒸发仪中浓缩至原来体积的五分之一,将浓缩液置于烘箱中120℃干燥24h,研磨成粉末备用。将研磨后的粉末放置于瓷舟中,在石英管中退火处

理:在ar气氛下以5℃/min的升温速率升温至设定温度900℃,保温2h,ar流量是300ml/min,得到黑色粉末即为产品。

37.实施例2:

38.性能表征:

39.对实施例1所制备的氮掺杂活性炭材料进行扫描电镜(sem),所得结果如图1所示。表明本发明所制备氮掺杂活性炭材料分布均匀。

40.对实施例1所制备的氮掺杂活性炭材料进行n2吸脱附测试,所得结果如图2所示。比表面积是影响碳材料氧还原活性的关键因素,高比表面积有利于暴露更多的活性位点,从而提高orr的催化性能。从图中可以看出,所制备样品在中高压区表现出第四种类型的等温线特征,存在明显的滞后环,表明样品中存在着丰富的介孔结构,基于bet模型计算得到的该样品比表面积为553m2/g。

41.将实施例1所制备的氮掺杂活性炭材料作为工作电极,分别在0.1mkoh/hclo4氧饱和电解质中测试极化曲线,其中frc-0~4分别代表在添加0.5g糠醛渣干基的条件下,三聚氰胺和尿素各添加0、0.5、1、2、4g所制备的产品,所得结果如图3所示。室温下,在0.1m koh氧饱和电解质中,通过极化曲线对frcs的orr性能进行评价,由图可见,不引入任何氮源的样品frc-0半波电位(e1/2)仅为0.58v,随着加入三聚氰胺和尿素的量的增多,半波电位逐渐增大,其中frc-4在所有样品中表现出最高的半波电位,其半波电位达到商业pt/c的90%。

42.实施例3:

43.将200g糠醛渣放置于1000l烧瓶中加入200g去离子水,进行机械搅拌10分钟,抽滤并收集滤饼,重复该操作3次,去除浮在混合物表面未反应完全的杂质,最后得到ph值为7,最后溶于去离子水中,得到质量分数为8%糠醛渣悬浮液。

44.将得到的糠醛渣悬浮液采用超微研磨机进行处理,研磨机转速1500rpm,磨盘材质为碳化硅,磨盘间隙按照2.0mm、1.0mm、0.5mm、0.2mm、0.1mm和0mm依次减小,每个间隙研磨5次,每个研磨间隙过程中添加1kg去离子水用以稀释悬浮液,得到质量分数为3%的含木质素的纤维素粗产物悬浮液;

45.将3%的含木质素的纤维素粗产物悬浮液置于压力为22000psi的高压均质机中进行高压均质处理,得到质量分数为3%的含木质素的纳米纤维素悬浮液。

46.将含木质素的纳米纤维素悬浮液(干基0.5g)中加入尿素搅拌溶解后,再加入三聚氰胺,继续搅拌0.5h后,置于旋转蒸发仪中浓缩至原来体积的五分之一,将浓缩液置于烘箱中120℃干燥24h,研磨成粉末备用。将研磨后的粉末放置于瓷舟中,在石英管中退火处理,在ar气氛下以5℃/min的升温速率升温至设定温度900℃,保温2h,ar流量是300ml/min,得到产品。所添加尿素和三聚氰胺的量,及所得产品性能如表1所示。

47.表1尿素及三聚氰胺的添加量对产品性能的影响

[0048][0049]

注:表中所述电位为在0.1m koh氧饱和电解质中,极化曲线显示的半波电位。

[0050]

由实施例3及表1可知,在尿素与三聚氰胺添加量有多种的情况下,有且仅有当含木质素的纳米纤维素悬浮液干基为0.5g时,尿素与三聚氰胺添加总量为4g时,所制备产品具有更高的比表面积,其平均孔容和孔径增加至峰值。这可能是因为三聚氰胺和尿素在碳化过程中的分解产生的气体(co2,nh3等)在高温下刻蚀碳材料表面,并作为膨胀剂,对孔道的形成有着至关重要的作用,所添加的尿素和三聚氰胺总量低于4g时,其所添加量不够,分解产生的气体量少,因此形成的孔道相对也小,比表面积小。而过多的添加三聚氰胺对产品的表比面积的提升不大,不但造成了浪费,还对环境产生更多不良影响。

[0051]

实施例4:

[0052]

将200g糠醛渣放置于1000l烧瓶中加入200g去离子水,进行机械搅拌10分钟,抽滤并收集滤饼,重复该操作3次,去除浮在混合物表面未反应完全的杂质,最后得到ph值为7,最后溶于去离子水中,得到质量分数为8%糠醛渣悬浮液。

[0053]

将得到的糠醛渣悬浮液采用超微研磨机进行处理,研磨机转速1500rpm,磨盘材质为碳化硅,磨盘间隙按照2.0mm、1.0mm、0.5mm、0.2mm、0.1mm和0mm依次减小,每个间隙研磨5次,每个研磨间隙过程中添加1kg去离子水用以稀释悬浮液,得到质量分数为3%的含木质素的纤维素粗产物悬浮液;

[0054]

将3%的含木质素的纤维素粗产物悬浮液置于压力为22000psi的高压均质机中进行高压均质处理,得到质量分数为3%的含木质素的纳米纤维素悬浮液。

[0055]

将含木质素的纳米纤维素悬浮液(干基0.5g)中加入尿素搅拌溶解后,再加入三聚氰胺,控制其二者总量为4g继续搅拌0.5h后,置于旋转蒸发仪中浓缩至原来体积的五分之一,将浓缩液置于烘箱中120℃干燥24h,研磨成粉末备用。将研磨后的粉末放置于瓷舟中,在石英管中退火处理,在ar气氛下以5℃/min的升温速率升温至设定温度900℃,保温2h,ar流量是300ml/min,得到产品。所添加尿素和三聚氰胺的量,及所得产品性能如表2所示。

[0056]

表2尿素及三聚氰胺的添加比例对产品性能的影响

[0057][0058]

注:表中所述电位为在0.1m koh氧饱和电解质中,极化曲线显示的半波电位。

[0059]

由实施例4及表2可知,控制尿素与三聚氰胺总量一定,有且仅有当含木质素的纳米纤维素悬浮液干基为0.5g时,尿素与三聚氰胺添加量均为2g时,所制备产品具有较好的电催化性能。三聚氰胺为氮源可以显著提高氮掺杂材料中n的含量,同时有利于材料中石墨氮的形成,超大的比表面积和孔容不仅有利于o2传质和扩散,也能暴露更多的orr活性位点,从而提升对orr的催化性能。三聚氰氨和尿素对材料中n含量有着关键的影响,过多的三聚氰氨或者尿素均不利于提高材料的n含量,且影响氮存在的形式,使得材料中石墨氮含量降低,继而影响材料的电催化性能。

[0060]

实施例5:

[0061]

将200g糠醛渣放置于1000l烧瓶中加入200g去离子水,进行机械搅拌10分钟,抽滤并收集滤饼,重复该操作3次,去除浮在混合物表面未反应完全的杂质,最后得到ph值为7,最后溶于去离子水中,得到质量分数为8%糠醛渣悬浮液。另将得到的质量分数为8%糠醛渣悬浮液以去离子水配置为质量分数为3%糠醛渣悬浮液。

[0062]

将得到的质量分数为8%糠醛渣悬浮液采用超微研磨机进行处理,研磨机转速1500rpm,磨盘材质为碳化硅,磨盘间隙按照2.0mm、1.0mm、0.5mm、0.2mm、0.1mm和0mm依次减小,每个间隙研磨5次,每个研磨间隙过程中添加1kg去离子水用以稀释悬浮液,得到质量分数为3%的含木质素的纤维素粗产物悬浮液;

[0063]

将3%的含木质素的纤维素粗产物悬浮液置于压力为22000psi的高压均质机中进行高压均质处理,得到质量分数为3%的含木质素的纳米纤维素悬浮液。

[0064]

将含木质素的纳米纤维素悬浮液(干基0.5g)、糠醛渣悬浮液(干基0.5g)、去离子水中分别加入2g尿素搅拌溶解后,再加入2g三聚氰胺,继续搅拌0.5h后,置于旋转蒸发仪中浓缩至原来体积的五分之一,将浓缩液置于烘箱中120℃干燥24h,研磨成粉末备用。将研磨后的粉末放置于瓷舟中,在石英管中退火处理,在ar气氛下以5℃/min的升温速率升温至设定温度900℃,保温2h,ar流量是300ml/min,得到不同产品。所述产品性能如表3所示。

[0065]

表3使用不同步骤处理的糠醛渣所制备产品的性能

[0066][0067][0068]

注:表中所述电位为在0.1m koh氧饱和电解质中,极化曲线显示的半波电位。

[0069]

本发明使用原料为糠醛渣,并对其进行关键的处理:通过超微机械研磨、高压均质处理,得到含木质素的纳米纤维素悬浮液,使用含木质素的纳米纤维素悬浮液制备得到氮掺杂多孔炭材料的电催化氧还原性能得到较大的提高。

[0070]

本发明以来源丰富的废弃生物质资源糠醛渣为原料,生产工艺简单易行,有利于废弃生物资源充利用。本发明方法操作流程简单,氮元素掺杂比例易调控,制得的糠醛渣活性炭的得率高且能被用作电催化氧还原的催化剂,且在酸性和碱性条件下均具有一定的orr活性,具有良好的应用前景。

[0071]

应说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1