一种全自动单体铝壳动力锂电池拆解机的制作方法

1.本发明涉及电池拆解设备领域,具体是指一种全自动单体铝壳动力锂电池拆解机。

背景技术:

2.随着新能源汽车的普及和锂电池技术的不断发展与更新,越来越多的报废的铝壳锂电池涌入市场,在回收处理的过程中,大多数公司仍旧采用人工手工拆解,不仅效率低下,污染环境,对人的身体也有危害。针对单体铝壳锂电池的拆解装置,目前市场上大多停留在理论阶段,个别制造出来的样机只能处理一种规格的铝壳锂电池,仍处在实验阶段,不但制造成本高,占地面积大,而且操作麻烦,极大的浪费资源。

技术实现要素:

3.本发明要解决的技术问题是克服上述技术的缺陷,提供一种提高拆解效率,减少人力成本,解决不同规格型号单体铝壳动力锂电池无法使用同一种装置拆解的难题的全自动单体铝壳动力锂电池拆解机。

4.一种全自动单体铝壳动力锂电池拆解机,包括机架,所述机架上设有送料机构、定位调整机构、切割机构、拨料机构和拔芯机构,所述送料机构下料端设有定位平台,所述定位调整机构位于送料机构一侧,且位于机架顶部下侧,所述切割机构位于送料机构另一侧中部位置,所述拨料机构通过支撑架设于送料机构下料端的上方,且位于切割机构靠近送料机构下料端方向的一侧,所述拔芯机构位于定位平台一侧,且与切割机构位于送料机构的同一侧,所述定位平台的底部位于机架顶面下侧,且连接于定位调整机构,所述支撑架上设有设在送料机构上方,且位于切割机构一侧的切割压紧气缸,所述支撑架上设有位于定位平台上方的拔芯压紧气缸;

5.所述定位调整机构同时控制锂电池在送料机构上的停止位置和控制锂电池在定位平台上的放置位置;

6.所述切割机构用于切割打开锂电池;

7.所述拨料机构用于将打开后的锂电池移动到定位平台上;

8.所述拔芯机构对定位平台上打开后的锂电池进行拔芯。

9.进一步地,所述送料机构为电动的链板式输送机。

10.进一步地,所述定位调整机构设在机架顶部内侧,包括带减速机的步进电机,所述步进电机的输出端设有第一丝杆,所述第一丝杆远离步进电机的一端通过第一直角输出转向器连接有第二丝杆,所述第二丝杆远离第一直角输出转向器的一端设有两个第二直角输出转向器,每个所述第二直角输出转向器连接有第三丝杆,所述步进电机设在送料机构的一侧,所述第一丝杠上通过第一螺母连接有定位板,所述定位板远离第一螺母一端设有用于控制送料机构停止运行的定位开关;

11.所述定位平台包括台板,所述台板上设有若干导向孔,所述台板下侧设有导向板,

所述导向板上设有沿导向板滑动的定位销座,所述定位销座靠近台板一侧设有两个与第三丝杆连接的第二螺母,所述定位销座的另一侧设有定位气缸,所述定位气缸的伸缩杆穿过定位销座连接有定位销板,所述定位销板靠近台板一侧设有若干定位销,每个所述定位销对应设在导向孔内。

12.进一步地,所述切割机构包括可带锯盘的切割机,所述切割机通过安装座连接有第一丝杆升降机。

13.进一步地,所述拨料机构包括无杆气缸,所述无感气缸的顶部通过升降气缸连接于支撑架,所述无杆气缸的滑动部顶部设有拨料抓。

14.进一步地,所述拔芯机构包括机座,所述机座上通过水平放置的第二丝杠升降机连接有移动座,所述移动座靠近定位平台一侧设有手指气缸。

15.进一步地,所述定位开关为光电开关。

16.进一步地,所述第一直角输出转向器和第二直角输出转向器的传输比均为1:1。

17.进一步地,所述机架内部位于送料机构下侧,且位于切割机构一侧设有导料槽,所述定位平台一侧,且位于拔芯机构下方亦设有导料槽。

18.进一步地,包括机架上还设有罩设整机的机罩,所述机罩通过管道连接有喷淋装置、负压风机和活性炭箱,所述喷淋装置的进气口与机罩连接,出气口通过管道与负压风机的进风口连接,所述负压风机的出风口通过管道与活性炭箱的进风口连接,所述活性炭箱的出气口与大气连通。

19.本发明优点:本发明设计合理,自动化程度高,拆解效率高,适应多种单体铝壳动力锂电池拆的解机,大大降低了人力的投入,节约成本;设计拆解过程中的废气处理装置,有效降低有害气体的扩散,避免对人体造成危害。

附图说明

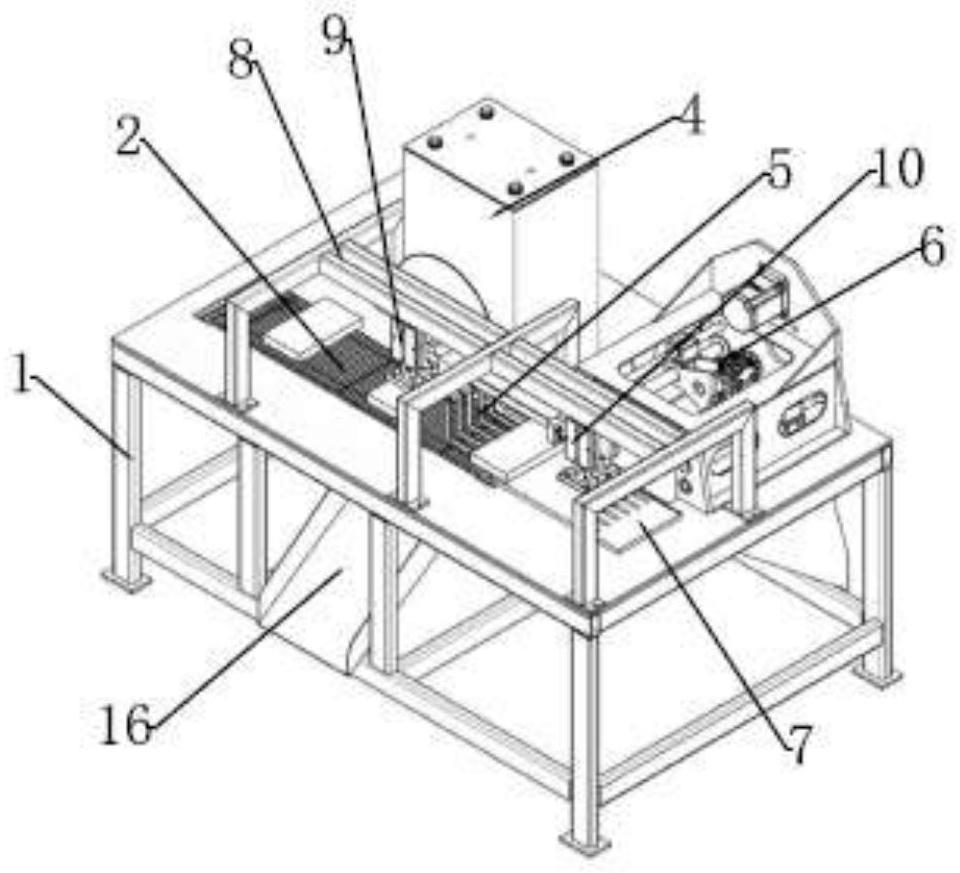

20.图1是本发明一种全自动单体铝壳动力锂电池拆解机的第一立体示意图;

21.图2是本发明一种全自动单体铝壳动力锂电池拆解机的第二立体示意图;

22.图3是本发明一种全自动单体铝壳动力锂电池拆解机的第三立体示意图;;

23.图4是本发明一种全自动单体铝壳动力锂电池拆解机的定位开关布置示意图;

24.图5是本发明一种全自动单体铝壳动力锂电池拆解机的定位调整机构示意图;

25.图6是本发明一种全自动单体铝壳动力锂电池拆解机的切割机示意图;

26.图7是本发明一种全自动单体铝壳动力锂电池拆解机的拨料抓示意图;

27.图8是本发明一种全自动单体铝壳动力锂电池拆解机的拔芯机构第一立体示意图;

28.图9是本发明一种全自动单体铝壳动力锂电池拆解机的拔芯机构第二立体示意图;

29.图10是本发明一种全自动单体铝壳动力锂电池拆解机的拔芯机构第三立体示意图;

30.图11是本发明一种全自动单体铝壳动力锂电池拆解机的定位平台立体示意图;

31.图12是本发明一种全自动单体铝壳动力锂电池拆解机的定位平台的台板示意图;

32.图13是本发明一种全自动单体铝壳动力锂电池拆解机的气体处理系统示意图。

33.如图所示:1、机架;2、送料机构;3、定位调整机构;4、切割机构;5、拨料机构;6、拔芯机构;7、定位平台;8、支撑架;9、切割压紧气缸;10、拔芯压紧气缸;11、第一丝杠升降机;12、机罩;13、喷淋装置;14、负压风机;15、活性炭箱;16、导料槽;17、挡板;18、第二丝杆升降机;301、步进电机;302、第一丝杆;303、第一直角输出转向器;304、第二丝杆;305、第二直角输出转向器;306、第三丝杆;307、第一螺母;308、定位板;309、定位开关;401、切割机;402、安装座;501、无杆气缸;502、升降气缸;503、拨料抓;601、机座;602、移动座;603、手指气缸;701、台板;702、导向孔;703、导向板;704、定位销座;705、第二螺母;706、定位气缸;707、定位销板;708、定位销。

具体实施方式

34.下面结合附图对本发明做进一步的详细说明。

35.一种全自动单体铝壳动力锂电池拆解机,包括机架1,所述机架1上设有送料机构2、定位调整机构3、切割机构4、拨料机构5和拔芯机构6,所述送料机构2下料端设有定位平台7,所述定位调整机构3位于送料机构2一侧,且位于机架1顶部下侧,所述切割机构4位于送料机构2另一侧中部位置,所述拨料机构5通过支撑架8设于送料机构2下料端的上方,且位于切割机构4靠近送料机构3下料端方向的一侧,所述拔芯机构6位于定位平台7一侧,且与切割机构4位于送料机构2的同一侧,所述定位平台7的底部位于机架1顶面下侧,且连接于定位调整机构3,所述支撑架8上设有设在送料机构2上方,且位于切割机构4一侧的切割压紧气缸9,所述支撑架8上设有位于定位平台7上方的拔芯压紧气缸10;

36.所述定位调整机构3同时控制锂电池在送料机构2上的停止位置和控制锂电池在定位平台7上的放置位置;

37.所述切割机构4用于切割打开锂电池;

38.所述拨料机构5用于将打开后的锂电池移动到定位平台7上;

39.所述拔芯机构6对定位平台7上打开后的锂电池进行拔芯。

40.所述送料机构2为电动的链板式输送机。

41.如图5所示,所述定位调整机构3设在机架1顶部内侧,包括带减速机的步进电机301,所述步进电机301的输出端设有第一丝杆302,所述第一丝杆302远离步进电机301的一端通过第一直角输出转向器303连接有第二丝杆304,所述第二丝杆304远离第一直角输出转向器303的一端设有两个第二直角输出转向器305,每个所述第二直角输出转向器305连接有第三丝杆306,所述步进电机301设在送料机构2的一侧,所述第一丝杠302上通过第一螺母307连接有定位板308,所述定位板308远离第一螺母307一端设有用于控制送料机构2停止运行的定位开关309,所述第一直角输出转向器303和第二直角输出转向器305的传输比均为1:1;

42.另外,定位开关309采用光电开关其布置如图4所示,光电开光为反射型光电开关,光电开关的感应件设在定位板308一端,且感应侧朝上,在感应件的上方设置反射板,在链板式输送机的一块链板靠近感应开关端设置一个挡板17,当送料机构2带动挡板17到达光电开关的感应件与反射板之间时,感应件不感应反射板的反射,送料机构2停机。

43.如图11和如图12所示,所述定位平台7包括台板701,所述台板701上设有若干导向孔702,所述台板701下侧设有导向板703,所述导向板703上设有沿导向板702滑动的定位销

座704,所述定位销座704靠近台板701一侧设有两个与第三丝杆306连接的第二螺母705,所述定位销座704的另一侧设有定位气缸706,所述定位气缸706的伸缩杆穿过定位销座704连接有定位销板707,所述定位销板707靠近台板701一侧设有若干定位销708,每个所述定位销708对应设在导向孔702内。

44.如图6所示,所述切割机构4包括可带锯盘的切割机401,所述切割机401通过安装座402连接有第一丝杆升降机11。

45.如图7和图11所示,所述拨料机构5包括无杆气缸501,所述无感气缸501的顶部通过升降气缸502连接于支撑架8,所述无杆气缸501的滑动部底部设有拨料抓503。

46.如图8、图9和图10所示,所述拔芯机构6包括机座601,所述机座601上通过水平放置的第二丝杠升降机18连接有移动座602,所述移动座602靠近定位平台7一侧设有手指气缸603。

47.如图2所示,所述机架1内部位于送料机构2下侧,且位于切割机构3一侧设有导料槽16,所述定位平台7一侧,且位于拔芯机构6下方亦设有导料槽16。

48.如图13所示,所述机架1上还设有罩设整机的机罩12,所述机罩12通过管道连接有喷淋装置13、负压风机14和活性炭箱15,所述喷淋装置13的进气口与机罩12连接,出气口通过管道与负压风机14的进风口连接,所述负压风机14的出风口通过管道与活性炭箱15的进风口连接,所述活性炭箱15的出气口与大气连通。

49.本发明在拆解锂电池的具体工序为:

50.首先利用定位调整机构3根据铝壳动力锂电池的尺寸通过定位开关309确定送料机构2在将锂电池送到切割位置时的停机位置,并通过第一直角输出转向器303和第二直角输出转向器305的传输比均为1:1的关系调整定位平台7上的定位销708的位置;

51.当锂电池在送料机构2的作用下输送到切割位置时,送料机构2停止运转,切割压紧气缸9的伸缩端伸出对锂电池进行压紧,切割机构4的切割机401启动,并通过安装座402跟随第一丝杆升降机11根据切割需要进行上或下移动,使得切割机401下降,锯盘对锂电池进行切割,切割完成切割机上升,锂电池切割掉的部分落入下方的导料槽16内,此时锂电池开进切料机构4的一端被打开;

52.切割完成,切割压紧气缸9复位,送料机构2启动继续运输,打开的锂电池通过拨料抓503下方到达送料机构2的下料端时,升降气缸2启动,无感气缸501及拨料抓503下降,无感气缸501启动带动拨料抓503将打开的锂电池推送到定位平台7上,锂电池抵触通过定位调整机构3调整好的定位销708,拔芯压紧气缸10压紧打开的锂电池,拔芯机构6工作,移动座602在其对应的水平放置的第二丝杠升降机18作用下带动手指气缸603移动,拔芯时,手指气缸603向锂电池方向移动,手指气缸603夹紧电池芯,向远离锂电池方向移动拔出电池芯,手指气缸603打开,电池芯落入下方的导料槽16,拔芯机构6复位、拔芯压紧气缸10复位,定位气缸706的伸缩杆收缩,定位销708不在对拔芯后的锂电池定位,当后一个锂电池到达定位平台7时,将前一个拔芯后的锂电池壳推出机架1,以此循环往复对锂电池进行拆解处理,实现拆解的连续性,提高自动化。

53.另外,在机架1上设置机罩12,通过喷淋装置13、负压风机14和活性炭箱15对锂电池切割产生的气体进行处理,提高环境保护。

54.以上对本发明及其实施方式进行了描述,这种描述没有限制性,附图中所示的也

只是本发明的实施方式之一,实际的结构并不局限于此。总而言之如果本领域的普通技术人员受其启示,在不脱离本发明创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1