显示装置的制造方法与流程

1.本发明涉及一种显示装置的制造方法。

背景技术:

2.在显示装置的制造过程中,为了使最终的显示装置具有所需性质的载板,例如可挠性载板,需将制造过程中使用的基板(例如玻璃基板)分离,然后再贴上所需的载板。为了可轻易地将基板分离,目前的做法是先在基板上形成疏水性的改质层、再在改质层上形成金属层。由于金属层与改质层之间具有弱键结,如此便可轻易地将金属层与基板分离。

3.在形成改质层的装置中,承载基板的承载台必须设置可容纳升降棒的穿孔,以便于机械手臂取放基板。然而,在形成改质层的过程中,穿孔会影响承载台的电场分布,导致所形成的改质层均匀度不佳,甚至在金属层与玻璃基板分离之后仍有部分金属层残留在玻璃基板上,造成生产良率降低。因此,如何改善改质层的均匀度以防止金属层残留并提高生产良率,为目前极需解决的一个重要课题。

技术实现要素:

4.本发明提供一种显示装置的制造方法,具有提高的生产良率。

5.本发明的一个实施例提出一种显示装置的制造方法,包括:形成第一导电层于基板上,其中基板具有遮蔽区及非遮蔽区,且第一导电层位于遮蔽区;形成改质层于第一导电层上,且改质层的厚度不大于第一导电层的厚度;形成第二导电层于改质层上,第二导电层的厚度不小于第一导电层的厚度,且第一导电层及改质层与第二导电层堆叠于基板的遮蔽区上;形成缓冲层于遮蔽区的第二导电层上及基板的非遮蔽区上;形成像素层于缓冲层上,像素层包括多个子像素,各子像素包括至少一开关元件、至少一显示元件及至少两条信号线,且开关元件包括第一端、第二端及控制端,第一端电连接显示元件,第二端及控制端分别电连接信号线;形成覆盖层于像素层上;将第二导电层的部分与改质层分离,以取得显示单元,其中,显示单元包括覆盖层的部分、像素层的部分、缓冲层的部分及第二导电层的部分,且去除基板、第一导电层、改质层、第二导电层的另一部分、缓冲层的另一部分、该像素层的另一部分及覆盖层的另一部分;移除显示单元上的第二导电层的部分;以及形成载板于显示单元的缓冲层的部分上。

6.在本发明的一实施例中,上述的第一导电层的厚度介于10nm至100nm之间。

7.在本发明的一实施例中,上述的改质层的厚度小于第一导电层的厚度。

8.在本发明的一实施例中,上述的改质层的厚度介于至10nm之间。

9.在本发明的一实施例中,用于形成上述的改质层的反应物可以包括碳氢化合物、氟碳化合物或上述化合物的组合。

10.在本发明的一实施例中,上述的改质层包含碳、氢、氟、硅、氧中的至少两者。

11.在本发明的一实施例中,上述的显示装置的制造方法还包括:放置基板于承载台上以形成改质层,且承载台包括多个穿孔,各穿孔用以容纳升降棒(lift pin)。

12.在本发明的一实施例中,上述的显示装置的制造方法还包括:提供等离子体源,其中,基板位于等离子体源与承载台之间,且承载台可相对于等离子体源移动。

13.在本发明的一实施例中,上述的承载台的移动速度介于1mm/s至10mm/s之间。

14.在本发明的一实施例中,上述的显示装置的制造方法还包括:于形成改质层的过程中对第一导电层施加偏压。

15.在本发明的一实施例中,上述的第二导电层的厚度大于第一导电层的厚度。

16.在本发明的一实施例中,上述的第二导电层的厚度介于10nm至1000nm之间。

17.在本发明的一实施例中,上述的将第二导电层的部分与改质层分离的步骤包括:切割邻近于非遮蔽区的覆盖层、像素层、缓冲层以及第二导电层。

18.在本发明的一实施例中,上述的显示装置的制造方法还包括:移除显示单元上的覆盖层的部分;以及形成封装层于像素层的部分及载板上。

19.在本发明的一实施例中,上述的显示元件为自发光元件或非自发光元件。

20.为让本发明的上述特征和优点能更明显易懂,下文特举实施例,并配合所附的附图作详细说明如下。

附图说明

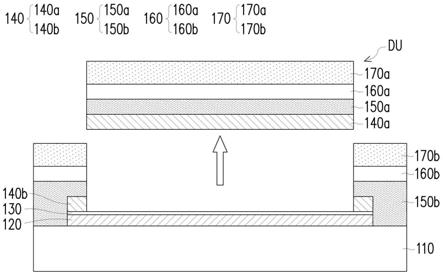

21.图1a至图1j为本发明一实施例的显示装置10的制造方法的步骤流程的剖面示意图;

22.图2为本发明一实施例用于形成改质层的反应装置的剖面示意图;

23.图3为本发明一实施例的像素层的局部上视示意图;

24.图4为图1h的实施例的实测结果的示意图;

25.图5为本发明一实施例的显示装置20的剖面示意图;

26.图6为一比较例的制造方法中通过机械力剥离显示单元du’的步骤的剖面示意图;

27.图7为图6的比较例的实测结果的示意图。

28.符号说明

29.10、20:显示装置

30.110:基板

31.120:第一导电层

32.130:改质层

33.140:第二导电层

34.140a、140b:部分

35.150:缓冲层

36.150a、150b:部分

37.151:下表面

38.160:像素层

39.160a、160b:部分

40.170:覆盖层

41.170a、170b:部分

42.180:载板

43.190:封装层

44.200:反应装置

45.210:等离子体源

46.212:气体源

47.214:出口

48.220:承载台

49.221:上表面

50.ce:共用电极

51.cw:导线

52.d1:方向

53.dl:信号线

54.du、du’:显示单元

55.e11、e12、e13、e21、e31、le:显示元件

56.fp:升降棒

57.ls:激光光束

58.mr:中间物

59.na:非遮蔽区

60.ph:穿孔

61.ps:等离子体

62.ra:反应物

63.sa:遮蔽区

64.sl:信号线

65.sp:子像素

66.sw:开关元件

67.ta:第一端

68.tb:第二端

69.tc:控制端

具体实施方式

70.图1a至图1j为本发明一实施例的显示装置10的制造方法的步骤流程的剖面示意图。以下,配合附图,说明显示装置10的制造方法的各个步骤的实施方式,但本发明不以此为限。

71.首先,请参照图1a,在基板110上形成第一导电层120。在本实施例中,基板110可以具有遮蔽区sa及非遮蔽区na,且第一导电层120位于遮蔽区sa。在一些实施例中,可以将基板110上形成第一导电层120的区域定义为遮蔽区sa。

72.基板110可以是透明基板,其材质可以是玻璃,但本发明不限于此。在一些实施例中,基板110的材料也可以是不透光/反射材料(例如:晶片、陶瓷等)、或是其它可适用的材料。

73.第一导电层120的形成方法可以使用化学气相沉积法或物理气相沉积法。在本实

施例中,第一导电层120可以通过物理气相沉积法形成,例如第一导电层120可以通过溅镀法(sputtering)形成。在一些实施例中,第一导电层120的形成方法还可以包括光刻制作工艺及蚀刻制作工艺,以使第一导电层120具有所需的图案或轮廓。

74.第一导电层120的材料可以包括金属,例如铜(cu)、铝(al)、钼(mo)、钛(ti)、银(ag)、铬(cr)、或钕(nd)、或上述金属的任意组合的合金。在本实施例中,第一导电层120的材料为钼(mo)。第一导电层120也可以使用其他导电材料,例如:金属的氮化物、金属的氧化物、金属的氮氧化物、金属与其它导电材料的堆叠层、或是其它具有导电性质的材料。

75.在本实施例中,第一导电层120的厚度可以介于10nm至100nm之间,例如50nm,但本发明不以此为限。在一些实施例中,第一导电层120的厚度可以是10nm、30nm、80nm或100nm。

76.接着,请参照图1b,形成改质层130于第一导电层120上,且改质层130的厚度不大于第一导电层120的厚度,也就是说,改质层130的厚度可以实质上等于或小于第一导电层120的厚度。在本实施例中,改质层130的厚度小于第一导电层120的厚度,且改质层130的厚度可以介于(angstrom)至10nm之间,例如1nm,但本发明不以此为限。在一些实施例中,改质层130的厚度可以是2nm或5nm。

77.在本实施例中,可以利用等离子体进行反应来形成改质层130。举例而言,请同时参照图2,图2为本发明一实施例用于形成改质层130的反应装置200的剖面示意图。反应装置200可以包括等离子体源210以及承载台220。等离子体源210与气体源212流体连通,且具有出口214,气体源212可供应反应物ra至等离子体源210,且反应物ra于等离子体源210中形成的中间物mr可通过出口214离开等离子体源210。此外,反应装置200还可包括与承载台220连接的传动构件(图未示),以使承载台220可相对于等离子体源210移动。

78.在本实施例中,承载台220可以包括多个穿孔ph,各个穿孔ph可用以容纳升降棒(lift pin)fp。举例而言,当欲放置基板110于承载台220上时,可先使承载着基板110的机械手臂位于承载台220上方,随后,使升降棒fp上升凸出于承载台220的上表面221,并使基板110被支撑于升降棒fp上而离开机械手臂。之后,移开机械手臂,再使升降棒fp降低,当升降棒fp的顶端回到穿孔ph中并低于承载台220的上表面221时,即可使基板110位于承载台220的上表面221上。另一方面,当欲取出基板110时,可先使升降棒fp升起并撑起整个基板110,而使基板110离开承载台220的上表面221。随后,使机械手臂伸入升降棒fp之间,再使升降棒fp下降回到穿孔ph中,即可使基板110被承载于机械手臂上,而由机械手臂取出基板110。

79.在形成改质层130时,可将形成有第一导电层120的基板110放置于承载台220的上表面221上,同时,从气体源212进入等离子体源210的反应物ra可于等离子体源210中离子化形成等离子体ps,且等离子体ps中的中间物mr可通过等离子体源210的出口214离开等离子体源210,进而沉积于第一导电层120的表面上。由于承载台220可以相对于等离子体源210移动基板110,因此,中间物mr可连续沉积于第一导电层120的表面上,而形成改质层130。

80.在本实施例中,可在常压下使承载台220在方向d1上移动,以使基板110相对于等离子体源210在方向d1上移动,但本发明不以此为限。等离子体源210中用以形成等离子体ps的电压可以介于1kv至10kv之间,例如3kv,但本发明不以此为限。由于第一导电层120可以屏蔽因承载台220的穿孔ph所产生的不均匀电场,因此,所形成的改质层130可以具有良

好的均匀度。

81.在一些实施例中,当基板110位于承载台220上时,基板110上的第一导电层120还可以通过导线cw电连接至承载台220,以在第一导电层120与承载台220处于相同电位之下形成改质层130。另外,承载台220还可以进一步电连接至共用电极ce,以在形成改质层130的过程中对第一导电层120施加偏压,以在等离子体源210的电压较大时将反应装置200中的大电流导出,从而避免影响反应装置200中电场的均匀度。如此一来,来自等离子体ps的中间物mr可受第一导电层120的偏压吸引而直接到达第一导电层120的表面上,以确保改质层130具有良好的均匀度。

82.在本实施例中,改质层130可以是具有低表面能的疏水性材料层,举例而言,改质层130的材质可以包括长碳链的高分子(例如聚烷类)、含氟官能基的高分子、或硅氧烷有机材料等。因此,用于形成改质层130的反应物ra可以包括碳氢化合物(hydrocarbon)、氟碳化合物(fluorocarbon)、硅氧烷化合物(siloxane)或上述化合物的组合,使得所形成的改质层130可以包含碳、氢、氟、硅、氧中之至少两者。在一些实施例中,还可以伴随反应物ra输入载气,例如氩气(ar),以调整反应物ra的浓度,从而调整反应物ra的反应速率及控制改质层130的厚度。在本实施例中,反应物ra的浓度可以介于0.01%至50%之间,例如10%,但本发明不以此为限。

83.另外,还可以通过调整反应物ra的流量来控制改质层130的厚度。反应物ra的流量可以介于0.1l/cm至10l/cm之间举例而言,在本实施例中,反应物ra的流量可以约为2l/cm,但本发明不以此为限。在其他实施例中,反应物ra的流量可以约为4l/cm或8l/cm。

84.此外,还可以通过基板110的温度来控制改质层130的沉积速率,从而调整改质层130的厚度。基板110的温度可以介于室温至100℃之间,举例而言,在本实施例中,改质层130的厚度不需太厚,因此改质层130的沉积速率不需太快,此时基板110的温度可处于室温。在一些实施例中,而当需要增加改质层130的厚度时,可利用承载台220来加热基板110,而使基板110的温度上升至例如80℃,从而加快改质层130的沉积速率。

85.另一方面,还可以通过调整承载台220的移动速度来控制改质层130的沉积时间,从而调整改质层130的厚度。承载台220的移动速度可以介于1mm/s至10mm/s之间,举例而言,在本实施例中,改质层130的厚度不需太厚,因此承载台220的移动速度可以大约是2mm/s。在一些实施例中,当需要增加改质层130的厚度时,可使承载台220的移动速度增加至例如8mm/s。

86.接着,请参照图1c,形成第二导电层140于改质层130上,且第一导电层120及改质层130与第二导电层140堆叠于基板110的遮蔽区sa上。第二导电层140的形成方法可以使用化学气相沉积法或物理气相沉积法。在一些实施例中,第二导电层140的形成方法还可以包括光刻制作工艺及蚀刻制作工艺,以使第二导电层140具有所需的图案或轮廓。

87.第二导电层140的厚度不小于第一导电层120的厚度,在本实施例中,第二导电层140的厚度大于第一导电层120的厚度。在其他实施例中,第二导电层140的厚度可以实质上等于第一导电层120的厚度。第二导电层140的厚度可以介于10nm至1000nm之间,举例而言,在本实施例中,第二导电层140的厚度可以约为200nm,但本发明不以此为限。在一些实施例中,第二导电层140的厚度可以是100nm、500nm或800nm。

88.第二导电层140的材料可以包括金属,例如铜(cu)、铝(al)、钼(mo)、钛(ti)、银

(ag)、铬(cr)、或钕(nd)、或上述金属的任意组合的合金。在本实施例中,第二导电层140的材料为钼(mo)。第二导电层140也可以使用其他导电材料,例如:金属的氮化物、金属的氧化物、金属的氮氧化物、金属与其它导电材料的堆叠层、或是其它具有导电性质的材料。

89.接着,请参照图1d,形成缓冲层150于遮蔽区sa的第二导电层140上以及基板110的非遮蔽区na上。缓冲层150可以防止杂质移入后续形成的像素层160中,并增强像素层160与下方膜层(例如第二导电层140)之间的黏合性。缓冲层150可以是单层或多层结构,且其材料可以是无机材料(例如:氧化硅、氮化硅、或氮氧化硅)、有机材料(例如:聚亚酰胺(polyimide;pi)、聚对苯二甲酸乙二酯(polyethylene terephthalate;pet)、或聚萘二甲酸乙二酯(polyethylene naphthalate;pen))、或其它适合的材料。

90.接着,请参照图1e,形成像素层160于缓冲层150上,且像素层160与缓冲层150重叠。请同时参照图3,图3为本发明一实施例的像素层160的局部上视示意图。像素层160包括多个子像素sp,且多个子像素sp呈阵列排列。在本实施例中,各个子像素sp可以包括至少一开关元件sw、至少一显示元件le及至少两条信号线sl、dl,且开关元件sw可以包括第一端ta、第二端tb及控制端tc,开关元件sw的第一端ta电连接显示元件le,开关元件sw的第二端tb电连接信号线dl,且开关元件sw的控制端tc电连接信号线sl。

91.信号线sl与信号线dl可传递电信号至开关元件sw,信号线sl例如是扫描线,而信号线dl例如是数据线。在本实施例中,信号线sl与信号线dl可彼此正交,但本发明不以此为限。在一些实施例中,信号线sl与信号线dl也可以其他角度相交。在一些实施例中,各子像素sp可包括两个或更多个开关元件sw。在一些实施例中,各子像素sp可进一步包括至少一个电容结构。在本实施例中,像素层160中还可进一步设置有电源线、共用信号线等其他信号线,以提供电源信号与共用信号至各子像素sp。

92.在本实施例中,显示元件le可呈阵列排列,并对应地与开关元件sw的第一端ta电连接。通过开关元件sw,显示元件le可对应地与多条信号线dl的其中一者电连接。与同一条信号线dl电连接的多个子像素sp中的显示元件le(例如显示元件e11、e12、e13)可发出相同颜色的光,且与同一条信号线sl电连接的多个子像素sp中的显示元件le(例如显示元件e11、e21、e31)可发出不同颜色的光。

93.在本实施例中,显示元件le可以是自发光元件,例如有机电激发光二极管(oled)或微型发光二极管(micro led)等,但本发明不以此为限。在一些实施例中,显示元件le可以是非自发光元件。举例而言,显示元件le可以包括像素电极以及非自发光显示介质,例如液晶层,其中开关元件sw可个别控制对应的像素电极,以驱动液晶层中的液晶分子进行方向变换。

94.接着,请参照图1f,形成覆盖层170于像素层160上。覆盖层170可为单层或多层结构,且其材料可选用无机材料(例如:氧化硅、氮化硅、或氮氧化硅)、有机材料(例如:聚亚酰胺、聚对苯二甲酸乙二酯、或聚萘二甲酸乙二酯)、或其它适合的材料。

95.接着,请参照图1g,切割邻近于非遮蔽区na的覆盖层170、像素层160、缓冲层150以及第二导电层140,其中第二导电层140被分割为部分140a及部分140b,缓冲层150被分割为部分150a及部分150b,像素层160被分割为部分160a及部分160b,且覆盖层170被分割为部分170a及部分170b。在本实施例中,可以使用激光光束ls进行上述切割,但本发明不以此为限。在其他实施例中,也可以利用例如刀具或其它适合的用具沿着预定切割线来进行上述

切割。

96.此外,在本实施例中,由于第一导电层120的钼(mo)的熔点约为2600℃,因此,当使用激光光束ls进行切割时,第一导电层120不会被激光光束ls熔融,如此一来,第一导电层120还可防止基板110中熔融的玻璃附着于第二导电层140。

97.接着,请参照图1h,将第二导电层140的部分140a与改质层130分离,且去除基板110、第一导电层120、改质层130、第二导电层140的部分140b、缓冲层150的部分150b、像素层160的部分160b及覆盖层170的部分170b,以取得显示单元du,其中,显示单元du包括覆盖层170的部分170a、像素层160的部分160a、缓冲层150的部分150a及第二导电层140的部分140a。在本实施例中,由于第二导电层140的部分140a与改质层130之间为弱键结,因此,可以通过机械力剥离显示单元du的方式来进行上述分离,但本发明不以此为限。在一些实施例中,还可以通过激光氧化第二导电层140的方式来进行上述分离。

98.图4为图1h的实施例的实测结果。在上述通过机械力剥离显示单元du的过程中,同时测量机械力的载荷随显示单元du的剥离位移的变化,而得到图4显示的实测结果。由图4可知,在剥离显示单元du的过程中,机械力的载荷并无异常上升,表示第二导电层140的部分140a与第一导电层120之间存在均匀的改质层130。

99.接着,请参照图1i,移除显示单元du上的第二导电层140的部分140a,而露出缓冲层150的部分150a的下表面151。在本实施例中,可以通过湿蚀刻制作工艺移除第二导电层140的部分140a,但本发明不以此为限。

100.接着,请参照图1j,形成载板180于显示单元du的缓冲层150的部分150a的下表面151,而完成显示装置10的制作。举例而言,在本实施例中,载板180可以通过黏着剂附着于缓冲层150的部分150a的下表面151,但本发明不以此为限。在本实施例中,载板180的宽度稍大于显示单元du的宽度,但本发明不限于此。在某些实施例中,载板180的宽度可大致上等于或小于显示单元du的宽度。另外,载板180的材质可以包括聚亚酰胺(pi)或聚乙烯(pe)等,视最终产品的需求而定。

101.图5为本发明一实施例的显示装置20的剖面示意图。请参照图5,在本实施例中,可进一步从图1a至图1j所完成的显示装置10中移除覆盖层170的部分170a,随后再形成封装层190于像素层160的部分160a及载板180上,而完成显示装置20的制作。封装层190可以是单层或多层结构,且其各层的材质可以包括无机材料(例如:氧化硅、氮化硅、或氮氧化硅)、有机材料(例如:聚亚酰胺、聚对苯二甲酸乙二酯、或聚萘二甲酸乙二酯)、或其它适合的材料,视最终产品的需求而定。在一些实施例中,封装层190可以包括无机材料与有机材料的叠层,以提供防湿的功能。在某些实施例中,封装层190可以是可挠板。

102.图6为一比较例的制造方法中通过机械力剥离显示单元du’的步骤的剖面示意图。图7为图6的比较例的实测结果。与图1a至图1h所示的制造方法的步骤流程相比,如图6所示的比较例的不同之处在于:比较例未形成第一导电层120,也就是说,比较例直接于基板110上形成改质层130。图7是在通过机械力剥离显示单元du’的过程中同时测量机械力的载荷随显示单元du’的剥离位移的变化而得。由图7可知,在剥离的过程中,当显示单元du’的剥离位移介于22mm至29mm之间时,机械力的载荷异常上升。另外,在剥离结束后,可观察到第二导电层140残留于基板110上,表示改质层130的均匀度不佳,且第二导电层140的部分140a与基板110之间并未形成毯覆的改质层130,导致第二导电层140与基板110之间部分接

触。由图4与图7的测试结果相比可知,第一导电层120有助于提高改质层130的均匀度,从而使第二导电层140与第一导电层120之间能够具有均匀的弱键结。

103.综上所述,本发明通过第一导电层来于改质层形成过程中屏蔽不均匀电场,使得所形成的改质层能够具有良好的均匀度,如此一来,改质层能够在第二导电层与第一导电层之间形成均匀的弱键结,而有利于基板的分离,从而提高生产良率。

104.虽然结合以上实施例公开了本发明,然而其并非用以限定本发明,任何所属技术领域中具有通常知识者,在不脱离本发明的精神和范围内,可作些许的更动与润饰,故本发明的保护范围应当以附上的权利要求所界定的为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1