阵列基板及其制备方法、显示面板与流程

1.本技术涉及显示技术领域,尤其涉及一种阵列基板及其制备方法、显示面板。

背景技术:

2.在有源矩阵显示技术中,每一个子像素都由集成在其上的薄膜晶体管(thin film transistor,tft)进行驱动,从而可以实现高速度、高亮度、高对比度的屏幕显示效果。薄膜晶体管根据半导体层的材料主要分为非晶硅(a-si)薄膜晶体管、低温多晶硅(low temperature poly-silicon,ltps)薄膜晶体管以及氧化物半导体(oxide semiconductor)薄膜晶体管,氧化物半导体薄膜晶体管(oxide tft)由于相比低温多晶硅薄膜晶体管制程简单,与非晶硅薄膜晶体管制程相容性较高,而得到了广泛应用。但相较于传统的非晶硅半导体材料,金属氧化物和栅绝缘层的界面缺陷态较多,导致其光照稳定性差等问题。

技术实现要素:

3.本技术提供一种阵列基板及其制备方法、显示面板,以缓解现有氧化物半导体薄膜晶体管存在的光照稳定性差的技术问题。

4.为解决上述问题,本技术提供的技术方案如下:

5.本技术实施例提供一种阵列基板,包括衬底基板以及设置在所述衬底基板上的薄膜晶体管,所述薄膜晶体管包括依次设置在所述衬底基板上的第一栅极、第一半导体层、第二半导体层、第二栅极以及源极和漏极,其中所述薄膜晶体管的导电沟道形成于所述第一半导体层与所述第二半导体层接触的表面上。

6.在本技术实施例提供的阵列基板中,所述第一半导体层的载流子浓度大于所述第二半导体层的载流子浓度。

7.在本技术实施例提供的阵列基板中,所述第一半导体层和所述第二半导体层的材料包括铟镓锌氧化物。

8.在本技术实施例提供的阵列基板中,所述第一半导体层中镓的含量小于所述第二半导体中镓的含量。

9.在本技术实施例提供的阵列基板中,所述第一栅极和所述第二栅极均接入负电压。

10.在本技术实施例提供的阵列基板中,还包括:

11.第一栅极绝缘层,覆于所述第一栅极以及所述衬底基板上,所述第一半导体层设置在所述第一绝缘层上,所述第二半导体层设置在所述第一半导体层上,且所述第二半导体层在所述衬底基板上的正投影在所述第一半导体层在所述衬底基板上的正投影内;

12.第二栅极绝缘层,覆于所述第二半导体层上,所述第二栅极设置于所述第二绝缘层上,且所述第二栅极与所述导电沟道对应设置;

13.层间绝缘层,覆于所述第二栅极以及所述第一栅极绝缘层上,所述源极和所述漏极设置在所述层间绝缘层上,且所述层间绝缘层上设置有多个第一过孔;

14.其中,位于所述导电沟道两侧的所述第一半导体层形成所述薄膜晶体管的源区和漏区,所述源极和所述漏极分别通过对应的所述第一过孔连接于所述源区和所述漏区。

15.在本技术实施例提供的阵列基板中,所述薄膜晶体管还包括桥接电极,所述第二栅极通过所述桥接电极与所述第一栅极电连接。

16.在本技术实施例提供的阵列基板中,所述桥接电极与所述源极同层设置,所述层间绝缘层上还设置有第二过孔和第三过孔,所述桥接电极通过所述第二过孔与所述第二栅极连接,并通过所述第三过孔与所述第一栅极连接。

17.在本技术实施例提供的阵列基板中,所述第一半导体层在所述衬底基板上的正投影在所述第一栅极在所述衬底基板上的正投影内。

18.在本技术实施例提供的阵列基板中,所述第二半导体层的长度小于所述第一半导体层的长度。

19.本技术实施例还提供一种显示面板,包括前述实施例其中之一的所述阵列基板。

20.本技术实施例提供一种阵列基板制备方法,其包括提供衬底基板,在所述衬底基板上制备薄膜晶体管,其中制备所述薄膜晶体管的步骤包括:

21.在所述衬底基板上制备第一栅极;

22.在所述第一栅极和所述衬底基板上制备第一栅极绝缘层,并在所述第一栅极绝缘层上制备第一半导体层;

23.在所述第一半导体层上制备第二半导体层;

24.在所述第二半导体层上制备第二栅极绝缘层,并在所述第二栅极绝缘层上制备第二栅极,以所述第二栅极为遮挡,蚀刻所述第二栅极绝缘层和所述第二半导体层,以裸露出部分所述第一半导体层,其中所述第一半导体层与所述第二半导体层接触的表面上形成所述薄膜晶体管的导电沟道,位于所述导电沟道两侧的所述第一半导体层形成所述薄膜晶体管的源区和漏区;

25.在所述第二栅极和所述第一栅极绝缘层上制备层间绝缘层,图案化所述层间绝缘层形成多个第一过孔,并在所述层间绝缘层上制备源极和漏极,所述源极和所述漏极分别通过对应的所述第一过孔连接于所述源区和所述漏极。

26.在本技术实施例提供的阵列基板制备方法中,在所述第一栅极绝缘层上制备第一半导体层的步骤包括:

27.在第一预设o2/ar比的氛围下,采用磁控溅射法在所述第一栅极绝缘层上溅射镓含量为第一预设值的铟镓锌氧化物靶材,以形成第一半导体层。

28.在本技术实施例提供的阵列基板制备方法中,所述在所述第一半导体层上制备第二半导体层的步骤包括:

29.在第二预设o2/ar比的氛围下,采用磁控溅射法在所述第一半导体层上溅射镓含量为第二预设值的铟镓锌氧化物靶材,以形成第二半导体层,其中所述第二预设o2/ar比的比值大于所述第一预设o2/ar比的比值,且所述第二预设值大于所述第一预设值,使得所述第一半导体层的载流子浓度大于所述第二半导体层的载流子浓度。

30.在本技术实施例提供的阵列基板制备方法中,所述方法还包括:

31.图案化所述层间绝缘层还形成有第二过孔和第三过孔,在层间绝缘层上形成所述源极和所述漏极的同时,还形成有桥接电极,所述桥接通过所述第二过孔连接所述第二栅

极,并通过所述第三过孔连接所述第一栅极,使所述第一栅极和所述第二栅极均接入相同的负电压。

32.本技术的有益效果为:本技术提供的阵列基板及其制备方法、显示面板中,阵列基板包括衬底基板以及设置在所述衬底基板上的薄膜晶体管,所述薄膜晶体管包括依次设置在所述衬底基板上的第一栅极、第一半导体层、第二半导体层、第二栅极以及源极和漏极,其中所述薄膜晶体管的导电沟道形成于所述第一半导体层与所述第二半导体层接触的表面上,本技术通过使导电沟道形成在相同材料的半导体层之间,能够避免现有导电沟道形成在半导体层靠近绝缘层一侧时因材料差异导致的界面缺陷态,从而解决了现有氧化物半导体薄膜晶体管存在的光照稳定性差的问题。

附图说明

33.为了更清楚地说明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单介绍,显而易见地,下面描述中的附图仅仅是发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

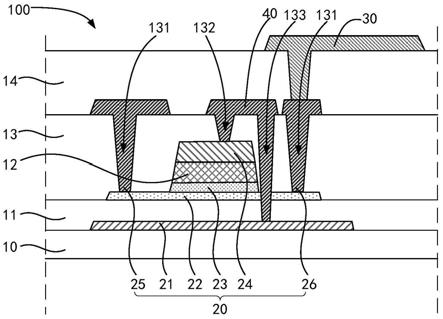

34.图1为本技术实施例提供的阵列基板的一种剖面结构示意图。

35.图2为本技术实施例提供的阵列基板的部分细节结构示意图。

36.图3为本技术实施例提供的阵列基板制备方法的流程示意图。

37.图4a至图4j为本技术实施例提供的阵列基板制备方法中各步骤制得的阵列基板的膜层结构示意图。

具体实施方式

38.以下各实施例的说明是参考附加的图示,用以例示本技术可用以实施的特定实施例。本技术所提到的方向用语,例如[上]、[下]、[前]、[后]、[左]、[右]、[内]、[外]、[侧面]等,仅是参考附加图式的方向。因此,使用的方向用语是用以说明及理解本技术,而非用以限制本技术。在图中,结构相似的单元是用以相同标号表示。在附图中,为了清晰理解和便于描述,夸大了一些层和区域的厚度。即附图中示出的每个组件的尺寸和厚度是任意示出的,但是本技术不限于此。

[0039]

针对现有的氧化物半导体薄膜晶体管存在的光照稳定性差的问题,本技术的发明人在研究中发现:由于氧化物半导体与绝缘层材质的不同,使得界面处会有界面效应,如原子间共价键在此处是断裂的,容易形成有自由电子或陷阱,也即界面缺陷态;而常规氧化物半导体薄膜晶体管的导电沟道即形成在该界面处,该界面缺陷态会会影响氧化物半导体薄膜晶体管的光照稳定性,使氧化物半导体的载流子浓度改变。通常可对氧化物半导体材料进行掺杂以改善氧化物半导体薄膜晶体管的稳定性,但改善效果有限。

[0040]

为此,本技术提出一种阵列基板及其制备方法以及显示面板,以从本质上解决上述问题:

[0041]

请结合参照图1和图2,图1为本技术实施例提供的阵列基板的一种剖面结构示意图,图2为本技术实施例提供的阵列基板的部分细节结构示意图。所述阵列基板100包括衬底基板10以及设置在所述衬底基板10上的薄膜晶体管20,所述薄膜晶体管20包括依次设置

在所述衬底基板10上的第一栅极21、第一半导体层22、第二半导体层23、第二栅极24以及源极25和漏极26。当然地,所述阵列基板100还包括位于所述第一栅极21和所述第一半导体层22之间的第一栅极绝缘层11、位于所述第二半导体层23和所述第二栅极24之间的第二栅极绝缘层12、位于所述第二栅极24和所述源极25以及所述漏极26之间的层间绝缘层13。其中所述薄膜晶体管20的导电沟道221形成于所述第一半导体层22与所述第二半导体层23接触的表面上。

[0042]

可选地,所述衬底基板10可以为刚性基板或柔性基板;所述衬底基板10为刚性基板时,可包括玻璃基板等硬性基板;所述衬底基板10为柔性基板时,可包括聚酰亚胺(polyimide,pi)薄膜、超薄玻璃薄膜等柔性基板。

[0043]

所述第一栅极21设置于所述衬底基板10上,所述第一栅极21的材料包括铜等金属。所述第一栅极绝缘层11覆于所述第一栅极21和所述衬底基板10上,所述第一栅极绝缘层11的材料包括氧化硅、氮化硅、氮氧化硅等无机材料中的一种或几种的组合。

[0044]

所述第一半导体层22设置在所述第一栅极绝缘层11上,所述第一半导体层22在所述衬底基板10上的正投影在所述第一栅极21在所述衬底基板10上的正投影内,使得所述第一栅极21能够遮住所述第一半导体层22,避免光线照射所述第一半导体层22,如此所述第一栅极21还起到遮光层的功能。

[0045]

所述第二半导体层23设置在所述第一半导体层22上,所述第二半导体层23在所述衬底基板10上的正投影在所述第一半导体层22在所述衬底基板10上的正投影内,且所述第二半导体层23的长度l1小于所述第一半导体层22的长度l2,使得所述第一半导体层22的尺寸大于所述第二半导体层23的尺寸,也即所述第一半导体层22存在未被所述第二半导体层23覆盖的区域。其中,所述第一半导体层22被所述第二半导体层23覆盖的区域即为所述薄膜晶体管20的导电沟道221,而位于所述导电沟道221两侧的未被所述第二半导体层23覆盖的区域为所述薄膜晶体管20的源区222和漏区223。其中,在图2中,所述源区222和所述漏区223与所述导电沟道221之间分别用虚线隔开以示区分。另外,所述源区222和所述漏区223是由对所述第一半导体层22未被所述第二半导体层23覆盖的区域进行导体化形成。

[0046]

另外,所述第一半导体层22的材料和所述第二半导体层23的材料相同。可选地,所述第一半导体层22和所述第二半导体层23的材料包括铟镓锌氧化物(indium gallium zinc oxide,igzo)等。本技术以所述第一半导体层22和所述第二半导体层23的材料均为铟镓锌氧化物为例说明,其中所述第一半导体层22在第一预设o2/ar比的氛围下,采用磁控溅射法在所述第一栅极绝缘层11上溅射镓含量为第一预设值的铟镓锌氧化物靶材形成。所述第二半导体在第二预设o2/ar比的氛围下,采用磁控溅射法在所述第一半导体层22上溅射镓含量为第二预设值的铟镓锌氧化物靶材形成。其中所述第二预设o2/ar比的比值大于所述第一预设o2/ar比的比值,且所述第二预设值大于所述第一预设值,也即所述第一半导体层22中镓的含量小于所述第二半导体中镓的含量,使得形成的所述第一半导体层22缺氧,形成的所述第二半导体层23富氧,如此可提高所述第一半导体层22的载流子浓度,并减小所述第二半导体层23的载流子浓度,使得所述第一半导体层22的载流子浓度大于所述第二半导体层23的载流子浓度。

[0047]

所述第二栅极绝缘层12设置在所述第二半导体层23上,且所述第二栅极绝缘层12对应所述导电沟道221设置。可选地,所述第一栅极绝缘层11的材料也包括氧化硅、氮化硅、

氮氧化硅等无机材料中的一种或几种的组合。

[0048]

所述第二栅极24设置在所述第二栅极绝缘层12上,所述第二栅极24也对应所述导电沟道221设置。所述第二栅极24的材料可与所述第一栅极21相同,比如均为铜。所述第一栅极21和所述第二栅极24均接入负电压,使得所述第一半导体层22和所述第一栅极21之间的电场方向由所述第一半导体层22指向所述第一栅极21,所述第二半导体层23和所述第二栅极24之间的电场方向由所述第二半导体层23指向所述第二栅极24,如此使得电子都聚集在所述第一半导体层22和第二半导体层23接触的界面处,而所述第一半导体层22的载流子浓度大于所述第二半导体的载流子浓度,使得所述导电沟道221形成在所述第一半导体层22与所述第二半导体层23接触的表面上。其中所述电场方向用带箭头的虚线表示,如图2所示。

[0049]

同时所述第一半导体层22和所述第二半导体层23的材料相同,使得所述第一半导体层22和所述第二半导体层23的界面缺陷态非常小,其远小于半导体层与绝缘层之间的界面缺陷态,进而使形成在所述第一半导体层22表面上的所述导电沟道221稳定性较高,大大提高了所述薄膜晶体管20的光照稳定性。

[0050]

进一步地,所述层间绝缘层13覆于所述第二栅极24以及所述第一栅极绝缘层11上,所述源极25和所述漏极26设置在所述层间绝缘层13上。所述层间绝缘层13上设置有多个第一过孔131,所述源极25通过其中一个所述第一过孔131连接于所述源区222,所述漏极26通过另一个第一过孔131连接于所述漏区223。

[0051]

可以理解的是,为了使所述阵列基板100的表面平坦,所述阵列基板100还包括钝化层14,当然地,所述钝化层14上还可以设置平坦化层。所述阵列基板100还包括设置在所述钝化层14上的像素电极30,所述像素电极30通过所述钝化层14的过孔与所述源极25或所述漏极26连接,本实施例以所述像素电极30与所述漏极26连接为例说明。

[0052]

另外,为了实现所述第一栅极21和所述第二栅极24均接入负电压,本实施例通过设置桥接电极40使所述第一栅极21和所述第二栅极24电连接,并一块接入负电压。具体地,所述薄膜晶体管20还包括桥接电极40,所述第二栅极24通过所述桥接电极40与所述第一栅极21电连接。所述桥接电极40与所述源极25同层设置,所述层间绝缘层13上还设置有第二过孔132和第三过孔133,所述桥接电极40通过所述第二过孔132与所述第二栅极24连接,并通过所述第三过孔133与所述第一栅极21连接。

[0053]

需要说明的是,本技术中的“同层设置”是指在制备工艺中,将相同材料形成的膜层进行图案化处理得到至少两个不同的结构,则所述至少两个不同的结构同层设置。比如,本实施例的所述桥接电极40与所述源极25由同一导电膜层进行图案化处理后得到,则所述桥接电极40与所述源极25同层设置。

[0054]

另外,所述第三过孔133贯穿所述层间绝缘层13以及所述第一栅极绝缘层11至所述第一栅极21,使所述桥接电极40通过所述第三过孔133与所述第一栅极21连接。但所述第三过孔133并未惯穿所述第一半导体层22,图1中仅为示意所述阵列基板100膜层的剖面示意图。

[0055]

当然地,本技术中为实现所述第一栅极21和所述第二栅极24均接入负电压的方案不限于此,比如所述第一栅极21和所述第二栅极24可以分别接入负电压,或者所述桥接电极40可以与所述第二栅极24同层,直接与所述第二栅极24电连接,并通过所述第二栅极绝

缘层12的过孔与所述第一栅极21电连接。

[0056]

在一种实施例中,本技术还提供一种阵列基板制备方法,请结合参照图3和图4a至图4j,图3为本技术实施例提供的阵列基板制备方法的流程示意图,图4a至图4j为本技术实施例提供的阵列基板制备方法中各步骤制得的阵列基板的膜层结构示意图。所述阵列基板制备方法包括提供衬底基板,在所述衬底基板上制备薄膜晶体管,其中制备所述薄膜晶体管的步骤包括:

[0057]

s301:提供衬底基板10,在所述衬底基板10上制备第一栅极21;

[0058]

具体地,提供衬底基板10,所述衬底基板10可以为刚性基板或柔性基板;所述衬底基板10为刚性基板时,可包括玻璃基板等硬性基板;所述衬底基板10为柔性基板时,可包括聚酰亚胺(polyimide,pi)薄膜、超薄玻璃薄膜等柔性基板。

[0059]

使用铜等金属在所述衬底基板10上制备一层金属薄膜,图案化该金属薄膜形成第一栅极21,如图4a所示。制得的所述第一栅极21还具有遮光功能。

[0060]

s302:在所述第一栅极21和所述衬底基板10上制备第一栅极绝缘层11,并在所述第一栅极绝缘层11上制备第一半导体层22;

[0061]

具体地,在所述第一栅极21和所述衬底基板10上制备一层无机薄膜作为第一栅极绝缘层11,如图4b所示。所述第一栅极绝缘层11的材料包括氧化硅、氮化硅、氮氧化硅等无机材料中的一种或几种的组合。

[0062]

进一步地,在第一预设o2/ar比的氛围下,采用磁控溅射法在所述第一栅极绝缘层11上溅射镓含量为第一预设值的铟镓锌氧化物靶材,以形成第一半导体层22,如图4c所示。

[0063]

s303:在所述第一半导体层22上制备第二半导体层23;

[0064]

具体地,在第二预设o2/ar比的氛围下,采用磁控溅射法在所述第一半导体层22上溅射镓含量为第二预设值的铟镓锌氧化物靶材,以形成第二半导体层23,如图4d所示。所述第一半导体层22的材料和所述第二半导体层23的材料相同。可选地,所述第一半导体层22和所述第二半导体层23的材料包括铟镓锌氧化物等。本技术以所述第一半导体层22和所述第二半导体层23的材料均为铟镓锌氧化物为例说明。

[0065]

其中所述第二预设o2/ar比的比值大于所述第一预设o2/ar比的比值,且所述第二预设值大于所述第一预设值,也即所述第一半导体层22中镓的含量小于所述第二半导体中镓的含量,使得形成的所述第一半导体层22缺氧,形成的所述第二半导体层23富氧,如此可提高所述第一半导体层22的载流子浓度,并减小所述第二半导体层23的载流子浓度,使得所述第一半导体层22的载流子浓度大于所述第二半导体层23的载流子浓度。

[0066]

进一步地,图案化所述第一半导体层22和所述第二半导体层23,如图4e所示。其中所述第一半导体层22在所述衬底基板10上的正投影在所述第一栅极21在所述衬底基板10上的正投影内,使得所述第一栅极21能够遮挡所述第一半导体层22。

[0067]

s304:在所述第二半导体层23上制备第二栅极绝缘层12,并在所述第二栅极绝缘层12上制备第二栅极24,以所述第二栅极24为遮挡,蚀刻所述第二栅极绝缘层12和所述第二半导体层23,以裸露出部分所述第一半导体层22,其中所述第一半导体层22与所述第二半导体层23接触的表面上形成所述薄膜晶体管20的导电沟道221,位于所述导电沟道221两侧的所述第一半导体层22形成所述薄膜晶体管20的源区222和漏区223;

[0068]

具体地,在所述第二半导体层23以及所述第一栅极绝缘层11上制备一层无机薄膜

作为第二栅极绝缘层12,所述第二栅极绝缘层12的材料包括氧化硅、氮化硅、氮氧化硅等无机材料中的一种或几种的组合。并在所述第二栅极绝缘层12上制备一层铜等金属的金属薄膜,图案化该金属薄膜形成第二栅极24,如图4f所示。

[0069]

以所述第二栅极24为遮挡,采用自对准工艺蚀刻所述第二栅极绝缘层12和所述第二半导体层23,以裸露出部分所述第一半导体层22,如图4g所示。所述第二半导体层23在所述衬底基板10上的正投影在所述第一半导体层22在所述衬底基板10上的正投影内,且所述第二半导体层23的长度l1小于所述第一半导体层22的长度l2,使得所述第一半导体层22的尺寸大于所述第二半导体层23的尺寸,也即所述第一半导体层22存在未被所述第二半导体层23覆盖的区域。其中所述第一半导体层22与所述第二半导体层23接触的表面上形成所述薄膜晶体管20的导电沟道221,并对位于所述导电沟道221两侧且未被所述第二半导体层23覆盖的所述第一半导体层22区域进行导体化,以形成所述薄膜晶体管20的源区222和漏区223。

[0070]

s305:在所述第二栅极24和所述第一栅极绝缘层11上制备层间绝缘层13,图案化所述层间绝缘层13形成多个第一过孔131,并在所述层间绝缘层13上制备源极25和漏极26,所述源极25和所述漏极26分别通过对应的所述第一过孔131连接于所述源区222和所述漏极26;

[0071]

具体地,在所述第二栅极24和所述第一栅极绝缘层11上制备层间绝缘层13,图案化所述层间绝缘层13形成多个第一过孔131以及第二过孔132和第三过孔133,如图4h所示。

[0072]

进一步地,在所述层间绝缘层13上制备铜或其他金属的金属薄膜,图案化该金属薄膜形成源极25、漏极26以及桥接电极40,如图4i所示,所述源极25通过其中一个所述第一过孔131连接于所述源区222,所述漏极26通过另一个过孔连接于所述漏区223。所述桥接电极40通过所述第二过孔132与所述第二栅极24连接,并通过所述第三过孔133与所述第一栅极21连接,以实现所述第一栅极21和所述第二栅极24的电连接。所述第一栅极21和所述第二栅极24均接入负电压,使得所述第一半导体层22和所述第一栅极21栅极之间的电场方向由所述第一半导体层22指向所述第一栅极21,所述第二半导体层23和所述第二栅极24之间的电场方向由所述第二半导体层23指向所述第二栅极24,如此使得电子都聚集在所述第一半导体层22和第二半导体层23接触的界面处,而所述第一半导体层22的载流子浓度大于所述第二半导体的载流子浓度,使得所述导电沟道221形成在所述第一半导体层22与所述第二半导体层23接触的表面上。

[0073]

同时所述第一半导体层22和所述第二半导体层23的材料相同,使得所述第一半导体层22和所述第二半导体层23的界面缺陷态非常小,其远小于半导体层与绝缘层之间的界面缺陷态,进而使形成在所述第一半导体层22表面上的所述导电沟道221稳定性较高,大大提高了所述薄膜晶体管20的光照稳定性。

[0074]

s306:在所述源极25和所述漏极26以及所述层间绝缘层13上制备钝化层14,并在所述钝化层14上制备像素电极30。

[0075]

具体地,在所述源极25和所述漏极26以及所述层间绝缘层13上制备钝化层14,图案化所述钝化层14形成过孔以裸露出所述源极25或所述漏极26,本实施例以裸露出所述漏极26为例。

[0076]

进一步地,在所述钝化层14上制备像素电极30,所述像素电极30通过所述钝化层

14的过孔与所述漏极26连接,如图4j所示。

[0077]

在一种实施例中,本技术还提供一种显示面板,所述显示面板包括上述实施例其中之一的阵列基板100。可选地,所述显示面板包括oled显示面板、液晶显示面板、qled显示面板以及qd-oled显示面板等。当所述显示面板为oled显示面板时,所述显示面板还包括设置在所述阵列基板100上的发光功能层、封装层等。

[0078]

当所述显示面板为液晶显示面板时,所述显示面板还包括与所述阵列基板相对设置的彩膜基板、设置在所述阵列基板和所述彩膜基板之间的液晶分子、设置于所述阵列基板远离所述彩膜基板一侧的背光模组、位于所述背光模组和所述阵列基板之间的下偏光片以及位于所述彩膜基板远离所述阵列基板一侧的上偏光片。当然地,当所述显示面板要实现触控等功能时,所述显示面板还可包括触控层等结构,在此不再赘述。

[0079]

根据上述实施例可知:

[0080]

本技术提供一种阵列基板及其制备方法、显示面板,阵列基板包括衬底基板以及设置在所述衬底基板上的薄膜晶体管,所述薄膜晶体管包括依次设置在所述衬底基板上的第一栅极、第一半导体层、第二半导体层、第二栅极以及源极和漏极,其中所述薄膜晶体管的导电沟道形成于所述第一半导体层与所述第二半导体层接触的表面上,本技术通过使导电沟道形成在相同材料的半导体层之间,能够避免现有导电沟道形成在半导体层靠近绝缘层一侧时因材料差异导致的界面缺陷态,从而解决了现有氧化物半导体薄膜晶体管存在的光照稳定性差的问题。

[0081]

在上述实施例中,对各个实施例的描述都各有侧重,某个实施例中没有详述的部分,可以参见其他实施例的相关描述。

[0082]

以上对本技术实施例进行了详细介绍,本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的技术方案及其核心思想;本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本技术各实施例的技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1