一种自组装核壳结构正极材料的制备方法和应用与流程

1.本发明属于纳米材料领域,尤其是涉及一种自组装核壳结构正极材料的制备方法和应用。

背景技术:

2.传统燃油汽车电动化对锂离子二次电池续航里程、快充和安全要求越来越苛刻,目前锂离子二次电池正极材料在大功率大电流快充易引起正极材料过热,材料分解失控,造成电池起火爆炸等安全因素。

3.现有技术中为了提高电池性能,会对锂离子正极材料进行掺杂,但市面上的类似的正极材料还不能充分满足需求。

技术实现要素:

4.有鉴于此,本发明旨在克服现有技术中的缺陷,提出一种自组装核壳结构正极材料的制备方法和应用。

5.为达到上述目的,本发明的技术方案是这样实现的:

6.一种自组装核壳结构正极材料的制备方法,包括如下步骤:

7.(1)制备掺杂镍钴锰内核前驱体(precursor)p1:

8.将镍盐、钴盐、锰盐与其他金属盐加入到去离子水中形成水溶液,通入保护气体,然后搅拌、调节溶液ph值,反应后将溶液过滤、烘干,得到掺杂镍钴锰内核前驱体p1;

9.(2)制备p1表面修饰自组装单层膜(self assembly monolayer,sam)内核前驱体(layer)l1:

10.将步骤(1)中得到的掺杂镍钴锰内核前驱体p1加入到混合溶液中,在混合溶液中加入极性两亲分子,然后搅拌、调节溶液ph值,反应后将溶液过滤、烘干、过筛,得到p1表面修饰自主装单层膜内核前驱体l1;

11.(3)制备掺杂镍钴锰核壳结构前驱体p2:

12.将步骤(2)中得到的p1表面修饰自组装单层膜内核前驱体l1和镍盐、钴盐、锰盐和其他金属盐加入到去离子水中形成水溶液,然后搅拌、调节溶液ph值,反应后将溶液过滤、烘干,得到掺杂镍钴锰核壳结构前驱体p2;

13.(4)制备掺杂镍钴锰核壳结构正极材料(cathode)c1:

14.将步骤(3)中得到的掺杂镍钴锰核壳结构前驱体p2和锂化合物混合均匀,在空气或氧气气氛下煅烧和冷却,得到掺杂镍钴锰核壳结构正极材料c1;

15.(5)制备c1表面修饰自组装单层膜前驱体l2:

16.将步骤(4)中得到的掺杂镍钴锰核壳结构正极材料c1加入到混合溶液中混合搅拌,向其中加入金属有机化合物(organometallic compound),然后搅拌、调节溶液ph值,反应后将溶液过滤、烘干、过筛,得到c1表面修饰自主装单层膜前驱体l2;

17.(6)制备氧化物包覆掺杂镍钴锰核壳结构正极材料c2:

18.将步骤(5)中得到的c1表面修饰自主装单层膜前驱体l2加入到去离子水中形成水溶液,然后搅拌、调节溶液ph值,反应后将溶液过滤、烘干、过筛,得到氧化物包覆掺杂镍钴锰核壳结构正极材料c2。

19.进一步,所述的步骤(1)中的镍盐、钴盐、锰盐与其他金属盐的摩尔比为(0.8-1):(0.1-1):(0.3-1):(0-0.3);所述的镍盐、钴盐、锰盐和其他金属盐为硫酸盐、硝酸盐、氯化盐或醋酸盐中的至少一种;所述的其他金属盐中的其他金属为铜、银、镁、铝、钛、钒、锌、锗、钼、铟、锑、铋、钡、钨、钯、锶、铈、铌、锆、钪或镓中的至少一种;所述的保护气氛为氮气、氦气或氩气中的至少一种;所述的搅拌步骤的温度为10-85℃;所述的ph值为9.0-14.0;所述的反应的时间为1-50小时;所述的掺杂镍钴锰内核前驱体p1的粒径为0.01-30微米。

20.优选的,所述的步骤(1)中的镍盐、钴盐、锰盐与其他金属盐的摩尔比为(0.8-0.97):(0.1-0.2):(0.3-0.5):(0-0.15);所述的镍盐、钴盐、锰盐和其他金属盐为硫酸盐或醋酸盐中的至少一种;所述的搅拌步骤的温度为20-55℃;所述的ph值为10.0-12.0;所述的反应的时间为10-20小时;所述的掺杂镍钴锰内核前驱体p1的粒径为0.1-10微米。

21.所述的掺杂镍钴锰内核前驱体p1的结构为疏松多孔球状晶体结构或致密球状晶体结构。

22.进一步,所述的步骤(2)中的混合溶液为极性溶剂和非极性溶剂的混合液或非极性溶剂中的一种;所述的极性溶剂为水、醇类化合物、酮类化合物、醚类化合物、氰类化物、胺类化合物、脂类化合物、卤代烷烃、脂肪酸类化合物或离子液体中的至少一种;所述的非极性溶剂为饱和烃类化合物、苯、石油醚、液体石蜡、四氯甲烷或二氯甲烷中的至少一种;所述的极性两亲分子(amphiphile)为阳离子、阴离子或两亲分子中的至少一种;所述的极性两亲分子包括极性亲水基团和疏水基团;所述的极性两亲分子的摩尔浓度为0.001-10mol/l;所述的搅拌步骤的温度为5-95℃;所述的ph值为6.0-14.0;所述的p1表面修饰自组装单层膜内核前驱体l1的粒径为0.012-40微米。

23.优选的,所述的极性溶剂为水、醇类化合物或脂类化合物中的至少一种;所述的非极性溶剂为饱和烃类化合物、苯或石油醚中的至少一种;所述的极性亲水基团为羧酸基、氨基或季铵基中的至少一种;所述的搅拌步骤的温度为20-55℃;所述的ph值为7.0-13.0;所述的极性两亲分子的摩尔浓度为0.01-5mol/l;所述的p1表面修饰自组装单层膜内核前驱体l1的粒径为1-20微米。

24.所述的p1表面修饰自组装单层膜内核前驱体l1的结构为在掺杂镍钴锰内核前驱体p1的球状晶体结构外层自组装一层致密的单分子层。

25.所述的单分子层的极性亲水基团通过静电作用吸附在掺杂镍钴锰内核前驱体p1的外层,疏水基团沿分子轴线方向垂直于掺杂镍钴锰内核前驱体p1的表面;所述的极性两亲分子长程有序的排列在掺杂镍钴锰内核前驱体p1的外层。

26.所述的单分子层厚度为1-300纳米。

27.进一步,所述的步骤(3)中的镍盐、钴盐、锰盐和其他金属盐的摩尔比为(0.8-1):(0.1-1):(0.3-1):(0-0.3);所述的镍盐、钴盐、锰盐和其他金属盐为硫酸盐、硝酸盐、氯化盐或醋酸盐中的至少一种;所述的其他金属盐中的其他金属为铜(cu)、银(ag)、镁(mg)、铝(al)、钛(ti)、钒(v)、锌(zn)、锗(ge)、钼(mo)、铟(in)、锑(sb)、铋(bi)、钡(ba)、钨(w)、钯(pd)、锶(sr)、铈(ce)、铌(nb)、锆(zr)或镓(ga)中的至少一种;所述的保护气氛为氮气、氦

气或氩气中的至少一种;所述的ph为6.0-14.0;所述的搅拌步骤的温度为20-85℃;所述的反应时间为1-100小时;所述的掺杂镍钴锰核壳结构前驱体p2的粒径为1-100微米。

28.优选的,所述的步骤(3)中的镍盐、钴盐、锰盐和其他金属盐的摩尔比为(0.8-0.9):(0.15-0.35):(0.3-0.5):(0.1-0.2);所述的镍盐、钴盐、锰盐和其他金属盐为硫酸盐或醋酸盐中的至少一种;所述的ph为9.0-12.0;所述的搅拌步骤的温度为30-55℃;所述的反应时间为15-50小时;所述的掺杂镍钴锰核壳结构前驱体p2的粒径为5-30微米。

29.所述的掺杂镍钴锰核壳结构前驱体p2的结构为3层球状晶体结构,具体为:内层是掺杂镍钴锰内核前驱体p1球状晶体结构,中间是厚度为1-300纳米自组装两亲分子单分子层,外层是球状晶体结构。

30.进一步,所述的步骤(4)中的掺杂镍钴锰核壳结构前驱体p2与锂化合物的摩尔比为1:(1-3);所述的锂化合物为氢氧化锂、碳酸锂或醋酸锂中的至少一种;所述的煅烧的温度为50-1500℃,保温1-100小时;所述的掺杂镍钴锰核壳结构正极材料c1的粒径为1-150微米。

31.优选的,所述的煅烧的温度为700-1000℃,保温15-25小时;所述的掺杂镍钴锰核壳结构正极材料c1的粒径为7-50微米。

32.所述的掺杂镍钴锰核壳结构正极材料c1的结构为3层球状晶体结构,具体为:内层是球状晶体结构,中间是厚度为0.3-200纳米碳化层,外层是球状晶体结构。

33.所述的纳米碳化层包括和内层p1表面参加化合反应的元素和热解碳;所述的元素为氮、硫或氟中的至少一种;所述的热解碳为疏水基团热解后产生的导电碳。

34.进一步,所述的步骤(5)中的混合溶液为极性溶剂和非极性溶剂的混合液或非极性溶剂中的一种;所述的极性溶剂为水、醇类化合物、酮类化合物、醚类化合物、氰类化物、胺类化合物、脂类化合物、卤代烷烃或脂肪酸类化合物中的至少一种;所述的非极性溶剂为饱和烃类化合物、苯、石油醚、液体石蜡、四氯甲烷或二氯甲烷中的至少一种;所述的金属有机化合物为钛、铝、镁、钼、钒、铁、镍、钴或锰金属有机化合物中的至少一种;所述的ph值为6.0-12.0;所述的搅拌步骤的温度为20-95℃;所述的反应时间为1-100小时;所述的烘干步骤为真空烘干,温度为30-150℃;所述的c1表面修饰自主装单层膜前驱体l2的粒径为1-200微米。

35.优选的,所述的极性溶剂为水、醇类化合物或脂类化合物中的至少一种;所述的非极性溶剂为饱和烃类化合物、苯或石油醚中的至少一种;所述的金属有机化合物为钛酸四丁酯、三乙基铝或异丙醇铝中的至少一种;所述的ph值为7.0-10.0;所述的搅拌步骤的温度为20-55℃;所述的反应时间为2-20小时;所述的烘干步骤为真空烘干,温度为40-90℃;所述的c1表面修饰自主装单层膜前驱体l2的粒径为7-50微米。

36.所述的c1表面修饰自主装单层膜前驱体l2的结构为4层球状晶体结构,具体为:内层是球状晶体结构,内层外面是厚度为0.3-200纳米碳化层,次外层是球状晶体结构,最外层是厚度为1-200纳米的自组装金属有机化合物单分子层。

37.所述的自组装金属有机化合物单分子层的极性亲水基团通过静电作用吸附在c1外层,疏水基团沿分子轴线方向垂直于c1表面;所述的极性两亲分子长程有序排列在c1外层。

38.进一步,所述的步骤(6)中的ph值为6.0-14.0;所述的反应时间为1-60小时;所述

的搅拌步骤的温度为10-100℃;所述烘干温度为100-600℃;所述的氧化物包覆掺杂镍钴锰核壳结构正极材料c2的粒径为1-300微米。

39.优选的,所述的ph值为9.0-12.0;所述的搅拌步骤的温度为20-60℃;所述的反应时间为10-30小时;所述的烘干步骤为真空烘干,温度为300-550℃;所述的c1表面修饰自主装单层膜前驱体l2的粒径为7-100微米。

40.所述的氧化物包覆掺杂镍钴锰核壳结构正极材料c2的结构为4层球状晶体结构,具体为:内层是球状晶体结构,内层外面是厚度为0.3-200纳米的碳化层,次外层是球状晶体结构,最外层是厚度为1-200纳米的氧化物和碳化层;

41.所述的最外层的结构为纳米氧化物膜,致密包覆在次外层球状晶体的表面,在纳米氧化物膜外面包覆热解碳;

42.所述的热解碳为组装金属有机化合物单分子层疏水基团热解生成的热解碳。

43.本发明提供了一种自组装核壳结构正极材料,该正极材料由所述的方法制成。

44.本发明提供了一种自组装核壳结构正极材料的应用,该正极材料在制备锂离子二次电池中的应用。

45.相对于现有技术,本发明具有以下优势:

46.本发明所述的自组装核壳结构正极材料采用极性和非极性溶剂形成分子自组装,在非极性溶剂中,两亲分子和有机金属化合物的极性亲水基团吸附在前驱体和正极材料颗粒表面,非极性疏水基团溶解在非极性溶剂中,蒸发溶剂,在前驱体和正极材料颗粒表面形成致密单分子自组装层。

47.在内核前驱体表面自组装一层单分子层,自组装单分子层极性亲水基团静电作用长程有序吸附在内核前驱体表面,疏水基团排列在内核前驱体表面外层;再以l1为晶核,生成p2前驱体;通过煅烧,在内核和外壳间形成导电化合物和热解碳,可以增加正极材料内部导电能力,可以减少电池循环过程中造成的正极材料体积变化引起的结构应力造成循环衰减;在c1外层通过自组装和水解,在c1外层包覆致密氧化物和热解碳,可以提高正极材料高温、循环和导电性能。

48.本发明的自组装核壳结构正极材料具有多层长程有序晶体结构,提高正极材料内部和外层导电率、减小正极材料体积膨胀;制备过程溶剂回收环保,反应充分,产率高,适合工业化量产。

附图说明

49.图1是反应过程产物示意图;

50.图2是实施例1步骤(1)制备的p1的粒径分布图;

51.图3是实施例1步骤1制备的p1的sem图像;

52.图4是实施例1步骤(2)制备的l1的sem图像;

53.图5是实施例1步骤(3)制备的p2的粒径分布图;

54.图6是实施例1步骤(3)制备的p2的sem图像;

55.图7是实施例1步骤(4)制备的c1的粒径分布图;

56.图8是实施例1步骤(4)制备的c1的sem图像;

57.图9是实施例1步骤(5)制备的l2的sem图像;

58.图10是实施例1步骤(6)制备的c2的sem图像;

59.图11是对比例1制备的二氧化钛包覆掺杂镍钴锰核壳结构正极材料的sem图像;

60.图12是实施例1和对比例1在45℃1/3c充放高温循环容量保持率图;

61.图13是实施例3制备的氧化铝包覆掺杂镍钴锰核壳结构正极材料的sem图像;

62.图14是实施例4和对比例2在45℃1/3c充放高温循环容量保持率图;

63.图15是实施例6和实施例1、对比例1在45℃1/3c充放高温循环容量保持率图;

64.图16是实施例7和实施例1、对比例1在45℃1/3c充放高温循环容量保持率图;

65.图17是实施例8的xrd谱图。

具体实施方式

66.除有定义外,以下实施例中所用的技术术语具有与本发明所属领域技术人员普遍理解的相同含义。以下实施例中所用的试验试剂,如无特殊说明,均为常规生化试剂;所述实验方法,如无特殊说明,均为常规方法。

67.下面结合实施例来详细说明本发明。

68.一种自组装核壳结构正极材料的制备方法,包括如下步骤:

69.(1)制备掺杂镍钴锰内核前驱体p1:

70.将镍盐、钴盐、锰盐与其他金属盐加入到水溶液中,通入保护气体,然后搅拌、调节溶液ph值,反应后将溶液过滤、烘干,得到掺杂镍钴锰内核前驱体p1;

71.(2)制备p1表面修饰自组装单层膜内核前驱体l1:

72.将步骤(1)中得到的掺杂镍钴锰内核前驱体p1加入到混合溶液中,在混合溶液中加入极性两亲分子,然后搅拌、调节溶液ph值,反应后将溶液过滤、烘干、过筛,得到p1表面修饰自主装单层膜内核前驱体l1;

73.(3)制备掺杂镍钴锰核壳结构前驱体p2:

74.将步骤(2)中得到的p1表面修饰自组装单层膜内核前驱体l1和镍盐、钴盐、锰盐和其他金属盐加入到水溶液中,然后搅拌、调节溶液ph值,反应后将溶液过滤、烘干,得到掺杂镍钴锰核壳结构前驱体p2;

75.(4)制备掺杂镍钴锰核壳结构正极材料c1:

76.将步骤(3)中得到的掺杂镍钴锰核壳结构前驱体p2和锂化合物混合均匀,在空气或氧气气氛下煅烧和冷却,得到掺杂镍钴锰核壳结构正极材料c1;

77.(5)制备c1表面修饰自组装单层膜前驱体l2:

78.将步骤(4)中得到的掺杂镍钴锰核壳结构正极材料c1加入到混合溶液中混合搅拌,向其中加入金属有机化合物,然后搅拌、调节溶液ph值,反应后将溶液过滤、烘干、过筛,得到c1表面修饰自主装单层膜前驱体l2;

79.(6)制备氧化物包覆掺杂镍钴锰核壳结构正极材料c2:

80.将步骤(5)中得到的氧化物包覆掺杂镍钴锰核壳结构正极材料c2加入到水溶液中,然后搅拌、调节溶液ph值,反应后将溶液过滤、烘干、过筛,得到氧化物包覆掺杂镍钴锰核壳结构正极材料c2。

81.实施例1

82.一种自组装核壳结构正极材料的制备方法,包括如下步骤:

83.(1)制备掺杂镍钴锰内核前驱体p1:

84.硫酸镍、硫酸钴、硫酸锰和硫酸铝按摩尔比65:7:18:0.03制备混合盐溶液(1.5mol/l),将混合溶液与4mol/l naoh溶液和一定浓度的氨水溶液(12wt%)并流泵入到反应釜中,在反应釜中充满氮气,控制反应釜中的温度为42℃,控制反应釜中的ph值在10.0-13.0,启动反应釜中的搅拌装置,搅拌装置的搅拌速度为1000rpm/min,反应5小时将反应所得的反应产物进行陈化、压滤洗涤、烘干,得到d50 3.53微米的产物p1,p1的粒径分布图如图2所示,p1的sem图像如图3所示;

85.(2)制备p1表面修饰自组装单层膜内核前驱体l1:

86.将步骤(1)中得到的200克p1和2l乙醇和石油醚(按体积比1:100)混合搅拌,在混合溶液中加入10克二棕榈酰磷脂酰胆碱(dppc),搅拌均匀,调节溶液ph值7.5和恒定温度25℃,经过3小时将溶液过滤,真空70℃烘干、过200目筛,得到产物l1,l1是在p1表面修饰自主装二棕榈酰磷脂酰胆碱单层膜内核前驱体;二棕榈酰磷脂酰胆碱分子中胆碱极性基团静电吸附在p1表面形成自组装单层膜,l1的sem图像如图4所示;

87.(3)制备掺杂镍钴锰核壳结构前驱体p2:

88.将步骤(2)中得到的50克l1和硫酸镍、硫酸钴、硫酸锰和硝酸铝按摩尔比85:5:10:0.05混合盐溶液(2.0mol/l)在高纯氮气气氛下搅拌混合均匀,l1作为成核晶种,将混合溶液与一定浓度的naoh溶液(5mol/l)和一定浓度的氨水溶液(20wt%)并流泵入到反应釜中,在反应釜中充满氮气,控制反应釜中的温度为62℃,控制反应釜中的ph值在10.0-11.5,搅拌速度为700rpm/min,反应20小时,将反应所得的反应产物进行陈化、压滤洗涤、烘干,得到d50 10.18微米的产物p2,p2是以p1为内核的掺杂镍钴锰核壳结构前驱体,p2的粒径分布图如图5所示,p2的sem图像如图6所示;

89.(4)制备掺杂镍钴锰核壳结构正极材料c1:

90.将步骤(3)中得到的p2和单水氢氧化锂按摩尔比1:1.05混合均匀,在氧气气氛下马弗炉中烧结,2.5℃/min,30℃升温到550℃,保温8小时,2℃/min,550℃升温到930℃,保温12小时,降温到室温。鄂破、研磨和过400目筛,得到d50 11.01微米产物c1,所述c1是掺杂镍钴锰核壳结构正极材料,c1的粒径分布图如图7所示,c1的sem图像如图8所示;

91.(5)制备c1表面修饰自组装单层膜前驱体l2:

92.将步骤(4)中得到的200克c1和2l异丙醇和石油醚(按体积比10:100)混合搅拌,在混合溶液中加入6克钛酸四丁酯搅拌均匀,恒温25℃,经过10小时反应时间将溶液过滤,真空70℃烘干、过400目筛,得到d50 11.05微米产物l2,l2是在c1表面修饰钛酸四丁酯自主装单层膜前驱体,l2的sem图像如图9所示;

93.(6)制备氧化物包覆掺杂镍钴锰核壳结构正极材料c2:

94.将步骤(5)中得到的100克l2溶于水溶液中,调节溶液ph值6.5和恒温25℃,经过1小时反应时间将溶液过滤,空气中100℃烘干、过400目筛,得到d50 12.02微米产物c2,c2是二氧化钛包覆掺杂镍钴锰核壳结构正极材料,c2的sem图像如图10所示。

95.p1元素含量分析如表1所示,p2元素含量分析如表2所示。

96.表1p1元素含量分析

97.项目测量值测量方法或设备ni(mol%)64.90重量法

co(mol%)6.93电位滴定mn(mol%)17.97滴定法al(wt%)0.29wt%icp

98.表2p2元素含量分析

99.项目测量值测量方法或设备ni(mol%)77.89重量法co(mol%)5.87电位滴定mn(mol%)15.40滴定法al(wt%)0.50wt%icp

100.实施例2

101.与实施例1不同之处在于:步骤(2)中无色液态亲水性离子液体为1-丁基-3-甲基咪唑二腈胺盐(c

10h15

n5)。

102.实施例3

103.与实施例1不同之处在于:步骤(5)在混合溶液中加入10克异丙醇铝。制备得到d50 14.07微米产物c2,c2是氧化铝包覆掺杂镍钴锰核壳结构正极材料。

104.该正极材料的sem图像如图13所示,说明氧化铝均匀致密包覆在掺杂镍钴锰核壳结构正极材料球状晶体表面

105.实施例4

106.与实施例1不同之处在于:

107.步骤(1):硫酸镍、硫酸钴、硫酸锰和硝酸铜按摩尔比70:5:25:0.04制备混合盐溶液(1.6mol/l)制备前驱体p1,将混合溶液与2.5mol/l naoh溶液和一定浓度的氨水溶液(10wt%)并流泵入到反应釜中,在反应釜中充满氮气,控制反应釜中的温度为45℃,控制反应釜中的ph值在11.0-12.0,启动反应釜中的搅拌装置,搅拌装置的搅拌速度为1000rpm/min,反应7小时将反应所得的反应产物进行陈化、压滤洗涤、烘干,得到d50 2.33微米的产物p1;

108.步骤(3):将步骤(2)得到的50克l1和硫酸镍、硫酸钴、硫酸锰和硝酸锆按摩尔比75:9:16:0.09混合盐溶液(2.0mol/l)在高纯氮气气氛下搅拌混合均匀,l1作为成核晶钟,将混合溶液与一定浓度的naoh溶液(5mol/l)和一定浓度的氨水溶液(15wt%)并流泵入到反应釜中,在反应釜中充满氮气,控制反应釜中的温度为62℃,控制反应釜中的ph值在10.0-12.0,搅拌速度为900rpm/min,反应24小时,将反应所得的反应产物进行陈化、压滤洗涤、烘干,得到d50 12.34微米的产物p2,p2是以p1为内核的掺杂镍钴锰核壳结构前驱体。

109.实施例5

110.与实施例1不同之处在于:

111.步骤(2):将步骤(1)得到的200克p1和2l异丙醇和苯(按体积比5:100)混合搅拌,在混合溶液中加入5克十二烷基磺酸钠(sodium laurylsulfonate),搅拌均匀,调节溶液ph值7.9和恒定温度25℃,经过5小时时间将溶液过滤,真空70℃烘干、过200目筛,得到产物l1,所述l1是在p1表面修饰自主装十二烷基磺酸钠单层膜内核前驱体;十二烷基磺酸钠分子中磺酸基极性基团静电吸附在p1表面形成自组装单层膜。

112.实施例6

113.与实施例1不同之处在于:

114.步骤(5)在混合溶液中加入5克钛酸四丁酯和5克异丙醇铝。制备得到d50 13.27微米产物c2,c2是二氧化钛和氧化铝包覆掺杂镍钴锰核壳结构正极材料。

115.图15是实施例6和实施例1、对比例1在45℃1/3c充放高温循环容量保持率图,实施例6容量保持率高于对比例1。

116.实施例7

117.与实施例1不同之处在于:

118.步骤(5):将步骤(1)得到的200克p1和2l乙酸乙酯和环己烷(按体积比4:100)混合搅拌;

119.步骤(5)在混合溶液中加入3克钛酸四丁酯、3克三乙基铝和3克异丙醇铝。制备得到d50 11.65微米产物c2,c2是二氧化钛和氧化铝包覆掺杂镍钴锰核壳结构正极材料。

120.图16是实施例7和实施例1、对比例1在45℃1/3c充放高温循环容量保持率图,实施例7容量保持率高于对比例1。

121.实施例8

122.与实施例1不同之处在于:

123.步骤(1):硫酸镍、硫酸钴、硫酸锰和硫酸铝、硫酸镁、硝酸锆按摩尔比65:7:18:0.03:0.03:0.03制备混合盐溶液(1.5mol/l),将混合溶液与4mol/l naoh溶液和一定浓度的氨水溶液(12wt%)并流泵入到反应釜中反应;

124.步骤(2)中两亲分子为十二烷基二甲基氧化胺(dimethyl dodecyl amine oxide);

125.步骤(3):将步骤2)制备的100克l1和硫酸镍、硫酸钴、硫酸锰和硝酸铝、硝酸锆、硝酸镁按摩尔比85:5:10:0.05:0.02:0.02混合盐溶液(2.0mol/l)在高纯氮气气氛下搅拌混合均匀,l1作为成核晶钟,将混合溶液与一定浓度的naoh溶液(5mol/l)和一定浓度的氨水溶液(20wt%)并流泵入到反应釜中,在反应釜中充满氮气,控制反应釜中的温度为55℃,控制反应釜中的ph值在10.0-11.0,搅拌速度为1000rpm/min,反应18小时,将反应所得的反应产物进行陈化、压滤洗涤、烘干,得到d50 12.56微米的产物p2,p2是以p1为内核的掺杂镍钴锰核壳结构前驱体。

126.图17是实施例10的xrd谱图。

127.对比例1

128.一种自组装核壳结构正极材料的制备方法,包括如下步骤:

129.(1)制备掺杂镍钴锰内核前驱体p1:

130.硫酸镍、硫酸钴、硫酸锰和硫酸铝按摩尔比65:7:18:0.03制备混合盐溶液(1.5mol/l),将混合溶液与4mol/l naoh溶液和一定浓度的氨水溶液(12wt%)并流泵入到反应釜中,在反应釜中充满氮气,控制反应釜中的温度为42℃,控制反应釜中的ph值在10.0-13.0,启动反应釜中的搅拌装置,搅拌装置的搅拌速度为1000rpm/min,反应5小时将反应所得的反应产物进行陈化、压滤洗涤、烘干,得到d50 3.53微米的产物p1;

131.(2)制备掺杂镍钴锰核壳结构前驱体p2:

132.将步骤(1)中得到的50克p1和硫酸镍、硫酸钴、硫酸锰和硝酸铝按摩尔比85:5:10:0.05混合盐溶液(2.0mol/l)在高纯氮气气氛下搅拌混合均匀,将混合溶液与一定浓度的

naoh溶液(5mol/l)和一定浓度的氨水溶液(20wt%)并流泵入到反应釜中,在反应釜中充满氮气,控制反应釜中的温度为62℃,控制反应釜中的ph值在10.0-11.5,搅拌速度为700rpm/min,反应20小时,将反应所得的反应产物进行陈化、压滤洗涤、烘干,得到d50 10.18微米的产物p2,p2是以p1为内核的掺杂镍钴锰核壳结构前驱体;

133.(3)制备掺杂镍钴锰核壳结构正极材料c1:

134.将步骤(2)中得到的p2和单水氢氧化锂按摩尔比1:1.05混合均匀,在氧气气氛下马弗炉中烧结,2.5℃/min,30℃升温到550℃,保温8小时,2℃/min,550℃升温到930℃,保温12小时,降温到室温。鄂破、研磨和过400目筛,得到d50 11.01微米产物c1,所述c1是掺杂镍钴锰核壳结构正极材料;

135.(4)制备二氧化钛包覆掺杂镍钴锰核壳结构正极材料:

136.将c1和氧化铝按重量百分比1:0.5%混合均匀,在氧气气氛下马弗炉中烧结,1.5℃/min,20℃升温到400℃,保温10小时,降温到室温。鄂破、研磨和过400目筛,制备得到d50 11.70微米的二氧化钛包覆掺杂镍钴锰核壳结构正极材料,sem图像如图11所示。

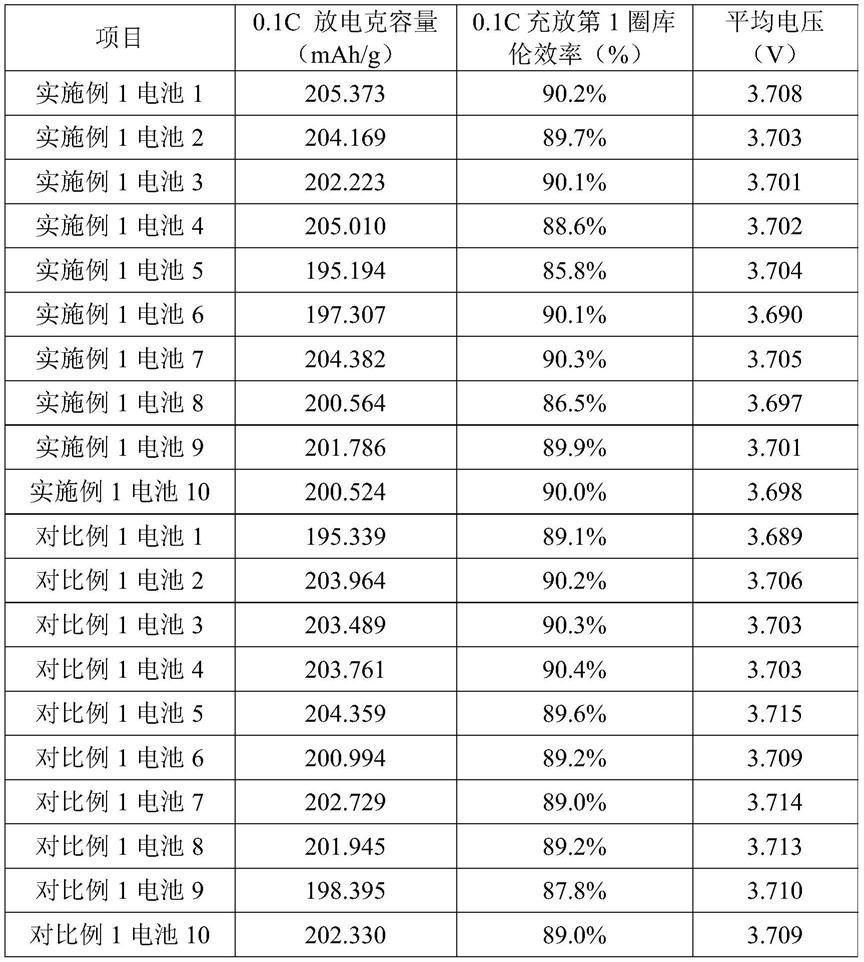

137.实施例1和对比例1的薄膜电池01c/0.1c化成克容量、首次效率和平均电压对照如表3所示。

138.表3实施例1和对比例1的对照

[0139][0140]

由表3可知,实施例1和对比例1克容量、首次效率和平均电压基本相同。

[0141]

实施例1与对比例1中得到的正极材料的sem图如图10和图11所示,自组装单层膜水解烧结后在表面形成比图11更加致密二氧化钛薄膜。

[0142]

图12是实施例1和对比例1在45℃1/3c充放高温循环容量保持率图,实施例1容量保持率高于对比例1。

[0143]

对比例2

[0144]

与对比例1不同之处在于:

[0145]

步骤(1):硫酸镍、硫酸钴、硫酸锰和硝酸铜按摩尔比70:5:25:0.04制备混合盐溶液(1.6mol/l)制备前驱体p1,将混合溶液与2.5mol/l naoh溶液和一定浓度的氨水溶液(10wt%)并流泵入到反应釜中,在反应釜中充满氮气,控制反应釜中的温度为45℃,控制反应釜中的ph值在11.0-12.0,启动反应釜中的搅拌装置,搅拌装置的搅拌速度为1000rpm/min,反应7小时将反应所得的反应产物进行陈化、压滤洗涤、烘干,得到d50 2.33微米的产物p1;

[0146]

步骤(2):将步骤(1)得到的50g p1和硫酸镍、硫酸钴、硫酸锰和硝酸锆按摩尔比75:9:16:0.09混合盐溶液(2.0mol/l)在高纯氮气气氛下搅拌混合均匀,p1作为成核晶钟,将混合溶液与一定浓度的naoh溶液(5mol/l)和一定浓度的氨水溶液(15wt%)并流泵入到反应釜中,在反应釜中充满氮气,控制反应釜中的温度为62℃,控制反应釜中的ph值在10.0-12.0,搅拌速度为900rpm/min,反应24小时,将反应所得的反应产物进行陈化、压滤洗涤、烘干,得到d50 12.34微米的产物p2,p2是以p1为内核的掺杂镍钴锰核壳结构前驱体。

[0147]

图14是对比例2和实施例4在45℃1/3c充放高温循环容量保持率图,实施例4容量保持率高于对比例2。

[0148]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1