一种电池串插膜装置及串焊机的制作方法

1.本发明涉及电池生产领域,具体地说是一种电池串插膜装置及串焊机。

背景技术:

2.电池片经焊带焊接成串后形成电池串,图1示出了一种电池串中的相邻电池片的焊接结构,其中,焊带200的一端焊接在在后电池片102的头部的下表面上,焊接点与在后电池片102的头部边缘之间保持有间距。焊带200的另一端则焊接在在先电池片101的尾部的上表面上。

3.电池串需要经过一系列后道处理工艺,最终经层压形成电池串组件。在此过程中,电池串内的各相邻电池片之间容易因刚性挤压力过大产生隐裂、破损。

4.为了缓解相邻电池片之间的刚性挤压力,传统的解决方案是:首先,通过人工张开电池片的头部和焊带,使得电池片的头部和焊带之间形成以插膜间隙,接着通人工将胶膜300插入至插膜间隙内,最终对完成插膜后的电池串加热以实现胶膜的熔融固化。

5.传统的插膜方式效率低下、人工成本高昂。

技术实现要素:

6.本发明的目的是提供一种电池串插膜机构,其不仅能够实施对电池串的自动张开以形成插膜间隙,且能够将胶膜自动插入至电池串内的插膜间隙内。本发明的具体技术方案如下:

7.一种电池串插膜装置,包括胶膜放料机构、电池串张开机构及电池串插膜机构,其中:

8.胶膜放料机构用于固定胶膜料卷并带动胶膜料卷旋转以实现放料;

9.电池串张开机构包括第一安装支架及设置在第一安装支架上的下压限位组件及顶升组件,顶升组件和下压限位组件之间形成有张开工位,顶升组件用于向上顶升位于张开工位的电池片的头部,下压限位组件用于向下压住位于张开工位的电池片的尾部,从而使得电池片的头部与焊接在头部上的焊带张开以形成插膜间隙;

10.电池串插膜机构用于将从胶膜放料机构上牵引出的胶膜插入至电池串上的插膜间隙内,并切下插入至插膜间隙内的胶膜。

11.通过胶膜放料机构、电池串张开机构及电池串插膜机构的配合,本发明不仅实施了对电池串的自动张开以形成插膜间隙,且能够将胶膜自动地插入至插膜间隙内,从而大幅度地提升了插膜效率。

12.在一些实施例中,顶升组件包括顶升气缸及顶升板,其中,顶升气缸设置在第一安装支架上,顶升板连接在顶升气缸的驱动端上,顶升气缸驱动顶升板向上移动时,顶升板向上顶升输送至张开工位的电池片的头部;下压限位组件包括下压气缸及压头,其中,下压气缸设置在第一安装支架上,压头连接在下压气缸的驱动端上,下压气缸驱动压头下压时,压头向下压住输送至张开工位的电池片的尾部。

13.通过对顶升组件和下压限位组件进行设置,实现了对电池串的自动张开以形成插膜间隙。

14.在一些实施例中,电池串张开机构还包括设置在第一安装支架并位于顶升组件的上方的胶膜压紧组件:在胶膜被插入至插膜间隙后,胶膜压紧组件向下按压电池片的头部,使得胶膜被压紧在插膜间隙内。

15.通过设置胶膜压紧组件,使得插入至插膜间隙内的胶膜被压紧在插膜间隙内,防止胶膜脱落。

16.在一些实施例中,电池串张开机构还包括设置在第一安装支架上的加热机构,加热机构用于加热位于张开工位的电池片。

17.通过设置加热机构,实施对完成插膜后的电池片的加热,该电池片离开插膜工位后通过余热实施对胶膜的加热,从而使得胶膜熔化并最终固化在电池片和焊带之间。

18.在一些实施例中,电池串插膜装置包括第二安装支架及设置在第二安装支架上的插膜组件、压膜组件及切膜组件,其中:插膜组件用于牵拉胶膜放料机构放出的胶膜,以使得胶膜穿过压膜组件和切膜组件后插入至插膜间隙内;压膜组件用于压紧胶膜,切膜组件用于切断被压膜组件压紧的胶膜。

19.通过插膜组件、压膜组件及切膜组件的配合,电池串插膜装置能够自动地将预定长度的胶膜插入至电池串内的插膜间隙内,并自动切断插入至电池串内的插膜间隙内的胶膜,从而提升了插膜效率。

20.在一些实施例中,插膜组件包括底板、承压板、压板驱动气缸及压板,其中:底板连接在第二安装支架上,底板上设有朝向电池串倾斜的导轨,承压板滑动连接在导轨上并能沿导轨倾斜滑动;压板连接在压板驱动气缸的驱动端上,压板与承压板之间形成供胶膜通过的胶膜通道;压板驱动气缸驱动压板朝向承压板移动时,压板和承压板配合夹紧胶膜,承压板沿导轨朝向电池串倾斜滑动时,被夹紧的胶膜穿过压膜组件和切膜组件后插入至插膜间隙内。

21.提供了一种结构简单、紧凑的插膜组件,其通过承压板和压板夹紧胶膜并将胶膜插入至插膜间隙内。

22.在一些实施例中,插膜组件还包括承压板驱动气缸,承压板驱动气缸设置在第二安装支架上,承压板驱动气缸用于驱动承压板沿导轨倾斜滑动。

23.通过设置承压板驱动气缸,实现了对承压板的驱动。

24.在一些实施例中,切膜组件包括切刀驱动气缸及活动切刀,活动切刀驱动气缸设置在第二安装支架上,活动切刀连接在切刀驱动气缸的驱动端上,切刀驱动气缸驱动活动切刀朝向底板移动时,活动切刀切断胶膜。

25.提供了一种结构简单的切膜组件,其通过切刀驱动气缸驱动活动切刀朝向底板下切,以实施对胶膜的切断。

26.在一些实施例中,压膜组件包括设置在切膜组件前侧的第一压膜件及设置在切膜组件的后侧的第二压膜件,第一压膜件和第二压膜件分别将胶膜压紧在底板上,切膜组件从中间切断被第一压膜件和第二压膜件压紧的胶膜。

27.通过第一压膜件、第二压膜件的配合,压膜组件从前后两侧压紧待切断的胶膜,从而保证切膜组件能够更加顺利地实施对胶膜的切断,并提升了切断处的整齐度。

28.在一些实施例中,第一压膜件包括第一压板驱动气缸及第一压板,其中,第一压板驱动气缸设置在第二安装支架上,第一压板连接在第一压板驱动气缸的驱动端上,第一压板驱动气缸驱动第一压板朝向底板移动时,第一压板将胶膜压紧在底板上。第二压膜件包括第二压板驱动气缸及第二压板,其中,第二压板驱动气缸设置在第二安装支架上,第二压板连接在第二压板驱动气缸的驱动端上,第二压板驱动气缸驱动第二压板朝向底板移动时,第二压板将胶膜压紧在底板上。

29.提供了一种结构简单的压膜件,其通过压板驱动气缸驱动压板移动以实施对胶膜的压紧。

30.在一些实施例中,电池串插膜装置还包括电池串输送机构,电池串输送机构用于输送电池串,以使得电池串上的各电池片依次经过张开工位。

31.通过设置电池串输送机构使得电池串上的各电池片依次经过张开工位,从而使得电池串张开机构、电池串插膜机构能够依次、连续地将胶膜插入至电池串内。

32.本发明还提供了一种串焊机,其包括电池片上料装置、焊带上料装置、焊接输送装置、焊接装置及前文任一项所述的电池串插膜装置,其中:焊带供料装置和电池片供料装置将焊带和电池片叠放到焊接输送装置上,焊接输送装置将叠放好的焊带和电池片依次输送至焊接工位和插膜工位;焊接装置将焊带和电池片焊接在一起形成电池串;电池串插膜装置将胶膜插入至电池串内。

33.在电池片上料装置、焊带上料装置、焊接输送装置、焊接装置及电池串插膜装置的配合下,本发明在完成电池串焊接后即完成对电池串的自动插膜,其显著提升了电池串的生产效率。

附图说明

34.图1为电池串中的相邻电池片的焊接结构;

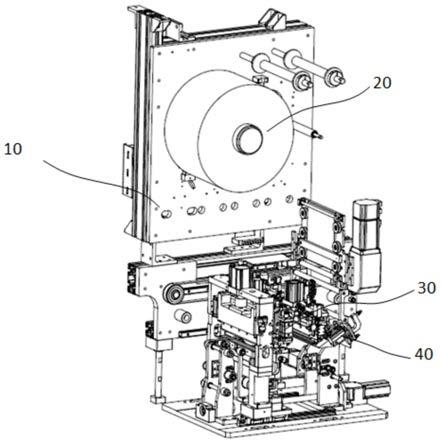

35.图2为本发明提供的电池串插膜装置在第一个视角下的结构示意图;

36.图3为本发明提供的电池串插膜装置在第二个视角下的结构示意图;

37.图4为本发明提供的电池串插膜装置在第三个视角下的结构示意图;

38.图5为本发明中的电池串张开机构在第一个视角下的结构示意图;

39.图6为本发明中的电池串张开机构在第二个视角下的结构示意图;

40.图7为本发明中的电池串张开机构的插膜过程示意图;

41.图8为本发明中的电池串插膜机构在第一个视角下的结构示意图;

42.图9为本发明中的电池串插膜机构在第二个视角下的结构示意图;

43.图1至图9中包括:

44.机架10;

45.胶膜放料机构20;

46.电池串张开机构30:上安装板31;下安装板32;顶升组件33,顶升气缸331、顶升板332;下压限位组件34,下压气缸341、压头342;胶膜压紧组件35,压膜气缸351、压板352;加热组件36;

47.电池串插膜装置40:第二安装支架41;插膜组件42,底板421、承压板422、压板驱动气缸安装板423、压板驱动气缸424、压板425、承压板驱动气缸426、导轨427;压膜组件43,第

一压板驱动气缸431、第一压板432、第二压板驱动气缸433、第二压板434;切膜组件44,切刀驱动气缸441、活动切刀442。

具体实施方式

48.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

49.传统的电池片插膜方式,通过人工张开电池片的头部和焊带以形成以插膜间隙,接着通人工将胶膜插入至插膜间隙内,其存在效率低下、人工成本高昂。

50.鉴于此,本发明提供了一种电池串插膜装置,其不仅实施了对电池串的自动张开以形成插膜间隙,且能够将胶膜自动地插入至插膜间隙内,从而大幅度地提升了插膜效率。

51.如图2至图5所示,本发明实施例提供的电池串插膜装置包括机架10,及安装在机架10上的胶膜放料机构20、电池串张开机构30及电池串插膜机构40,其中:

52.胶膜放料机构20用于固定胶膜料卷并带动胶膜料卷旋转以实现放料。

53.电池串张开机构30包括第一安装支架及设置在第一安装支架上的下压限位组件34及顶升组件33,顶升组件33和下压限位组件34之间形成有张开工位,其中,顶升组件33用于向上顶升位于张开工位的电池片的头部,下压限位组件34用于向下压住位于张开工位的电池片的尾部,从而使得电池片的头部与焊接在头部上的焊带张开以形成插膜间隙。

54.电池串插膜机构40用于将从胶膜放料机构20上牵引出的胶膜插入至电池串上的插膜间隙内,并切下插入至插膜间隙内的胶膜。

55.本发明实施例提供的电池串插膜装置的工作过程如下:

56.首次插膜前,将胶膜料卷的自由端牵拉至电池串插膜机构40内。

57.启动插膜,驱动电池串朝向张开工位步进,使得电池串上的电池依次经过张开工位。

58.如图7所示,当前的电池片100到达张开工位处时,下压限位组件34先向下压住的电池片100的尾部,顶升组件33接着向上顶升电池片100的头部,由于焊接在电池片100的头部上的焊带的焊接点与电池片100的头部边缘之间保持有间距,因此,在顶升组件33的顶升下,电池片100的头部与焊带自然张开从而形成插膜间隙。

59.接着,电池串插膜机构40将预定长度的胶膜300插入至插膜间隙内,并切下插入至插膜间隙内的胶膜300。

60.可见,通过胶膜放料机构20、电池串张开机构30及电池串插膜机构40的配合,本发明实施例提供的电池串插膜装置不仅实施了对电池串的自动张开以形成插膜间隙,且能够将预定长度的胶膜自动地插入至插膜间隙内,从而大幅度地提升了插膜效率。

61.如图5至图6所示,可选的,顶升组件33包括顶升气缸331及顶升板332,其中,顶升气缸331设置在第一安装支架上,顶升板332连接在顶升气缸331的驱动端上,顶升气缸331驱动顶升板332向上移动时,顶升板332向上顶升输送至张开工位的电池片的头部。

62.下压限位组件34包括下压气缸341及压头342,其中,下压气缸341设置在第一安装支架上,压头342连接在下压气缸341的驱动端上,下压气缸341驱动压头342下压时,压头342向下压住输送至张开工位的电池片的尾部。

63.可选的,第一安装支架包括第一安装板31和第二安装板32,其中,第二安装板32设

置在第二安装板31的上方。顶升组件33设置在第一安装板31上,下压限位组件34设置在第二安装板32上。张开工位处于第一安装板31和第二安装板32之间,即,电池串步进过程中,其上的电池片依次从第一安装板31和第二安装板32之间穿过,下压限位组件34和顶升组件33配合实施对位于第一安装板31和第二安装板32之间的电池片的自动张开。

64.如图5至图7所示,可选的,电池串张开机构30还包括设置在第二安装板32上并位于顶升组件33的上方的胶膜压紧组件35。在胶膜300被插入至插膜间隙后,胶膜压紧组件35向下按压电池片100的头部,使得胶膜被压紧在插膜间隙内。可见,通过设置胶膜压紧组件35,能够将胶膜压紧、固定在电池片和焊带之间,防止胶膜脱落。

65.可选的,电池串张开机构30还包括设置在第二安装板32上的加热机构36。加热机构36用于实施对位于张开工位处的、正在接受插膜操作的电池片的加热。完成插膜后的电池片在离开张开工位后,其上的余热实施对胶膜的加热,从而使得胶膜熔化并最终固化在电池片和焊带之间。

66.可选的,为了提升加热机构36对电池片的加热面积,加热机构36设置在下压限位组件34和胶膜压紧组件35之间。可选的,加热机构36为加热灯管,其能够实施对电池片的非接触式加热。

67.如图8至图9所示,电池串插膜装置40包括第二安装支架41及设置在第二安装支架41上的插膜组件42、压膜组件43及切膜组件44,其中:

68.插膜组件42用于牵拉胶膜放料机构20放出的胶膜,并驱动胶膜依次穿过压膜组件43和切膜组件44后插入至插膜间隙内。压膜组件43用于压紧胶膜。切膜组件44用于切断被压膜组件43压紧的胶膜。

69.可见,通过插膜组件42、压膜组件43及切膜组件44的配合,电池串插膜装置40能够自动地将预定长度的胶膜插入至电池串内的插膜间隙内,并自动切断插入至电池串内的插膜间隙内的胶膜,从而提升插膜效率。

70.可选的,插膜组件42包括底板421、承压板422、压板驱动气缸424及压板425,其中:底板421连接在第二安装支架41上,底板421上设有朝向电池串倾斜的导轨427,承压板422滑动连接在导轨427上并能沿导轨427倾斜滑动。压板425连接在压板驱动气缸424的驱动端上,压板425与承压板422之间形成供胶膜通过的胶膜通道。

71.可选的,插膜组件42包还包括压板驱动气缸安装板423,压板驱动气缸安装板423固定连接在承压板422的上方,压板驱动气缸424安装在压板驱动气缸安装板423上。

72.插膜组件42的插膜过程如下:

73.初始状态下,压板驱动气缸424驱动压板425远离承压板422移动至初始高位,压板425与承压板422之间形成供胶膜通过的胶膜通道,胶膜料卷放出的预定长度的胶膜经压板425与承压板422之间的胶膜通道穿过。

74.随后,压板驱动气缸424驱动压板425朝向承压板422移动至低位,胶膜被夹紧在压板425和承压板422之间。

75.接着,推动承压板422沿导轨427朝向电池串倾斜滑动,被夹紧的胶膜在承压板422的带动下依次穿过压膜组件43和切膜组件44,并最终插入至插膜间隙内。

76.可选的,插膜组件42还包括承压板驱动气缸426,承压板驱动气缸426设置在第二安装支架41上,承压板驱动气缸426用于驱动承压板422沿导轨47倾斜滑动。

77.可选的,压膜组件43包括设置在切膜组件44前侧的第一压膜件及设置在切膜组件的后侧的第二压膜件,第一压膜件和第二压膜件分别将胶膜压紧在底板421上,切膜组件44从中间切断被第一压膜件和第二压膜件压紧的胶膜。

78.可选的,切膜组件44包括切刀驱动气缸441及活动切刀442,活动切刀驱动气缸441设置在第二安装支架41上,活动切刀442连接在切刀驱动气缸441的驱动端上。

79.压膜组件43和切膜组件44按如下过程实施对胶膜的夹紧、切断:

80.初始状态下,第一压膜件、第二压膜件、活动切刀442均处于远离底板421的高位。在插膜组件42的牵拉下,胶膜依次自第一压膜件、活动切刀442、第二压膜件的下方穿过。

81.当预定长度的胶膜被插膜组件42插入至插膜间隙内后,第一压膜件和第二压膜件同步下压,从而分别将胶膜压紧在底板421上。紧接着,切刀驱动气缸441驱动活动切刀442朝向底板421移动,活动切刀442从中间切断被第一压膜件和第二压膜件压紧的胶膜。

82.继续参考图8和图9所示,可选的,第一压膜件包括第一压板驱动气缸431及第一压板432,其中,第一压板驱动气缸431设置在第二安装支架41上,第一压板432连接在第一压板驱动气缸431的驱动端上,第一压板驱动气缸431驱动第一压板432朝向底板421移动时,第一压板432将胶膜压紧在底板421上。

83.第二压膜件包括第二压板驱动气缸433及第二压板434,其中,第二压板驱动气缸433设置在第二安装支架41上,第二压板434连接在第二压板驱动气缸433的驱动端上,第二压板驱动气缸433驱动第二压板434朝向底板421移动时,第二压板434将胶膜压紧在底板421上。

84.可选的,本发明实施例中的电池串插膜装置还包括电池串输送机构,电池串输送机构用于输送电池串,以使得电池串上的各电池片依次经过张开工位。从而使得电池串张开机构30、电池串插膜机构30依次、连续地将胶膜插入至电池串内,以进一步提升本发明的电池串插膜装置的插膜效率。

85.本发明还提供了一种串焊机,该串焊机包括电池片上料装置、焊带上料装置、焊接输送装置、焊接装置及上述任一项所述的电池串插膜装置,其中:焊带供料装置和电池片供料装置将焊带和电池片叠放到焊接输送装置上,焊接输送装置将叠放好的焊带和电池片依次输送至焊接工位和插膜工位;焊接装置将焊带和电池片焊接在一起形成电池串;电池串插膜装置将胶膜插入至电池串内。

86.在电池片上料装置、焊带上料装置、焊接输送装置、焊接装置及电池串插膜装置的配合下,本发明在完成电池串焊接后即完成对电池串的自动插膜,其显著提升了电池串的生产效率。

87.上文对本发明进行了足够详细的具有一定特殊性的描述。所属领域内的普通技术人员应该理解,实施例中的描述仅仅是示例性的,在不偏离本发明的真实精神和范围的前提下做出所有改变都应该属于本发明的保护范围。本发明所要求保护的范围是由所述的权利要求书进行限定的,而不是由实施例中的上述描述来限定的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1