热处理装置的制作方法

1.本发明涉及一种将半导体晶圆等薄板状精密电子衬底(以下简称为“衬底”)在可燃性气体或助燃性气体氛围中加热的热处理装置。

背景技术:

2.作为制造半导体器件的装置,广泛使用对半导体晶圆照射光而将该半导体晶圆加热的热处理装置。这种热处理装置是在多种气体氛围中进行半导体晶圆的加热处理。例如,进行如下处理:在氨气氛围中对形成有高介电常数膜(high-k膜)的半导体晶圆进行光照射加热而使高介电常数膜氮化。另外,也进行如下处理:在氧气氛围中对硅半导体晶圆进行光照射加热而形成氧化膜。进而,有时也会在氧气氛围中进行氧化处理,之后继续在氨气氛围中进行氮化处理,或在氨气氛围中进行氮化处理,之后继续在氧气氛围中进行氧化处理。

3.然而,氨气是可燃性气体,氧气是助燃性气体(supporting gas)。因此,在连续地进行氧化处理与氮化处理时,作为可燃性气体的氨气与作为助燃性气体的氧气在装置内混合是很危险的。因此,例如专利文献1中公开了一种技术,即,在可燃性气体及助燃性气体各自的气体供给管线中设置2个阀,对它们之间供给惰性气体。另外,专利文献2中公开了一种技术,即,将装置内残留的可燃性气体与助燃性气体单独进行排气,以防止它们混合并发生反应。进而,专利文献3中公开了一种技术,即,为了避免排气配管内的可燃性气体与助燃性气体混合,对排气配管供给惰性气体来稀释可燃性气体与助燃性气体。

4.[现有技术文献]

[0005]

[专利文献]

[0006]

[专利文献1]日本专利第5274557号公报

[0007]

[专利文献2]日本专利特开2003-31507号公报

[0008]

[专利文献3]日本专利特开平9-909号公报

技术实现要素:

[0009]

[发明要解决的问题]

[0010]

为了避免可燃性气体与助燃性气体混合,有效方法是对各气体供给管线供给惰性气体。但是,如果对可燃性气体供给单元及助燃性气体供给单元分别单独设置惰性气体供给管线,那么会产生两气体供给单元的设置空间过大的问题。

[0011]

本发明是鉴于所述问题完成的,其目的在于提供一种能够减小气体供给相关要素的设置空间的热处理装置。

[0012]

[解决问题的技术手段]

[0013]

为了解决所述问题,技术方案1的发明是一种对衬底进行加热的热处理装置,其特征在于具备:腔室,收容衬底;加热部,对收容在所述腔室中的所述衬底进行加热处理;助燃性气体管线,对所述腔室供给助燃性气体;可燃性气体管线,对所述腔室供给可燃性气体;以及所述助燃性气体管线及所述可燃性气体管线共通的惰性气体管线,对所述助燃性气体

管线送入惰性气体,将所述助燃性气体管线内置换为惰性气体,并且对所述可燃性气体管线送入惰性气体,将所述可燃性气体管线内置换为惰性气体。

[0014]

另外,技术方案2的发明是如技术方案1的发明的热处理装置,其特征在于还具备旁路管线,该旁路管线从所述惰性气体管线分支并连接于所述可燃性气体管线,所述助燃性气体管线的终端连接于所述惰性气体管线,并且所述旁路管线连接于所述可燃性气体管线的路径中途。

[0015]

另外,技术方案3的发明是如技术方案2的发明的热处理装置,其特征在于:从所述可燃性气体管线对所述腔室供给所述可燃性气体时,从所述惰性气体管线经由所述旁路管线将所述惰性气体送入所述可燃性气体管线。

[0016]

另外,技术方案4的发明是如技术方案2的发明的热处理装置,其特征在于:所述助燃性气体管线中设有第1质量流量控制器,所述可燃性气体管线中设有第2质量流量控制器及质量流量计,所述惰性气体管线中设有第3质量流量控制器,所述旁路管线连接在所述第2质量流量控制器与所述质量流量计之间。

[0017]

另外,技术方案5的发明是如技术方案4的发明的热处理装置,其特征在于还具备:比较部,将由所述第2质量流量控制器控制的所述可燃性气体的流量及由所述第3质量流量控制器控制的所述惰性气体的流量的合计值,与利用所述质量流量计获得的测定值加以比较;以及报知部,当所述合计值与所述测定值不一致时报知警报。

[0018]

另外,技术方案6的发明是如技术方案4的发明的热处理装置,其特征在于:包含所述第1质量流量控制器在内的设置在所述助燃性气体管线中的多个机器被整合为助燃性气体供给单元,包含所述第2质量流量控制器及所述质量流量计在内的设置在所述可燃性气体管线中的多个机器被整合为可燃性气体供给单元,包含所述第3质量流量控制器在内的设置在所述惰性气体管线中的多个机器被整合为惰性气体供给单元。

[0019]

另外,技术方案7的发明是如技术方案6的发明的热处理装置,其特征在于:至少将所述第2质量流量控制器及所述质量流量计收容在壳体内,对所述壳体内供给氮气。

[0020]

另外,技术方案8的发明是如技术方案1至技术方案7中任一项发明的热处理装置,其特征在于:所述可燃性气体为氨气或氢气,所述助燃性气体为氧气、臭氧或一氧化二氮。

[0021]

[发明的效果]

[0022]

根据技术方案1至技术方案8的发明,由于具备助燃性气体管线及可燃性气体管线共通的惰性气体管线,所以惰性气体管线为最小限度足矣,能够减小气体供给相关要素的设置空间。

[0023]

尤其是,根据技术方案5的发明,将由第2质量流量控制器控制的可燃性气体的流量及由第3质量流量控制器控制的惰性气体的流量的合计值,与利用质量流量计获得的测定值加以比较,当它们不一致时会报知警报,所以能够适当侦测质量流量控制器的异常。

[0024]

尤其是,根据技术方案7的发明,将第2质量流量控制器及质量流量计收容在壳体内,对该壳体内供给氮气,所以能够将由电气式质量流量控制器及质量流量计引发的可燃性气体的火灾或爆炸防患于未然。

附图说明

[0025]

图1是表示本发明的热处理装置的主要部分构成的图。

[0026]

图2是表示气体供给部的构成的图。

[0027]

图3是表示防爆构造的图。

[0028]

图4是表示控制部的构成的框图。

[0029]

图5是表示热处理装置中的处理动作的步序的流程图。

具体实施方式

[0030]

以下,参照附图详细地说明本发明的实施方式。

[0031]

图1是表示本发明的热处理装置1的主要部分构成的图。图1的热处理装置1是闪光灯退火装置,通过对作为衬底的圆板形状的半导体晶圆w照射闪光而将该半导体晶圆w加热。作为处理对象的半导体晶圆w的尺寸并无特别限定,例如为φ300mm或φ450mm。此外,图1及以下各图中,为了易于理解,视需要夸大或简化各部的大小或数量来绘制。

[0032]

热处理装置1具备:腔室10,收容半导体晶圆w;闪光照射部60,对腔室10内的半导体晶圆w照射闪光;卤素照射部70,对半导体晶圆w照射卤素光;气体供给部20,对腔室10内供给处理气体;以及排气部80,从腔室10进行排气。另外,热处理装置1具备控制部90,该控制部90控制所述各部而执行闪光照射。

[0033]

腔室10收容作为处理对象的半导体晶圆w,在腔室10内对半导体晶圆w进行热处理。腔室10的上部开口被安装上侧腔室窗11而封闭,且腔室10的下部开口被安装下侧腔室窗12而封闭。由腔室10的侧壁、上侧腔室窗11及下侧腔室窗12包围的空间被界定为热处理空间15。构成腔室10的顶壁部的上侧腔室窗11是由石英形成的板状部件,作为使从闪光照射部60出射的闪光透射到热处理空间15内的石英窗发挥功能。另外,构成腔室10的底部的下侧腔室窗12也是由石英形成的板状部件,作为使来自卤素照射部70的光透射到热处理空间15内的石英窗发挥功能。

[0034]

在腔室10的侧壁,设有用来进行半导体晶圆w的搬入及搬出的搬送开口部14。搬送开口部14能够通过省略图示的闸阀而开闭。当搬送开口部14打开时,能够利用未图示的搬送机械手进行半导体晶圆w相对于腔室10的搬入及搬出。另外,当搬送开口部14关闭时,热处理空间15成为与外部的通气被阻断的密闭空间。

[0035]

在腔室10的内部,设有保持半导体晶圆w的晶座18。晶座18是由石英形成的圆板形状部件。晶座18的直径略大于半导体晶圆w的直径。利用晶座18将半导体晶圆w以水平姿势(主面的法线方向与铅直方向一致的姿势)保持在腔室10内。

[0036]

闪光照射部60设置在腔室10的上方。闪光照射部60具备由多根闪光灯fl构成的光源、及以覆盖该光源上方的方式设置的反射器62而构成。闪光照射部60透过石英制的上侧腔室窗11,从闪光灯fl对在腔室10内由晶座18保持的半导体晶圆w照射闪光,而将该半导体晶圆w的表面加热。

[0037]

多根闪光灯fl分别是具有长条圆筒形状的棒状灯,且以各自的长度方向沿着由晶座18保持的半导体晶圆w的主面(即沿着水平方向)相互平行的方式,排列成平面状。因此,由闪光灯fl的排列形成的平面也是水平面。

[0038]

闪光灯fl具备:圆筒形状的玻璃管(放电管),在其内部封入有氙气且在其两端部配设着与电容器连接的阳极及阴极;以及触发电极,附设在该玻璃管的外周面上。氙气因为是电绝缘体,所以即使在电容器中蓄积了电荷,通常状态下玻璃管内也不会通电。然而,在

对触发电极施加高电压而破坏了绝缘的情况下,电容器中蓄积的电瞬间流入玻璃管内,通过此时的氙原子或分子的激发而发出光。这种闪光灯fl具有如下特征:因为是将预先蓄积在电容器中的静电能量转换为0.1毫秒至100毫秒的极短光脉冲,所以与像卤素灯hl那样的连续点亮的光源相比,能照射极强的光。即,闪光灯fl是在未达1秒的极短时间内瞬间发光的脉冲发光灯。此外,闪光灯fl的发光时间能够根据对闪光灯fl供给电力的灯电源的线圈常数来调整。

[0039]

反射器62以覆盖多根闪光灯fl整体的方式设置在这多根闪光灯fl的上方。反射器62的基本功能是将从多根闪光灯fl出射的闪光向光热处理空间15侧反射。反射器62是由铝合金板形成的,其表面(面向闪光灯fl侧的面)通过喷砂处理而实施了表面粗化加工。

[0040]

卤素照射部70设置在腔室10的下方。卤素照射部70内置多根卤素灯hl。卤素照射部70利用多根卤素灯hl,从腔室10的下方透过下侧腔室窗12对热处理空间15照射光,而将半导体晶圆w加热。

[0041]

多根卤素灯hl分别是具有长条圆筒形状的棒状灯,且以各自的长度方向沿着由晶座18保持的半导体晶圆w的主面相互平行的方式,排列成平面状。因此,由卤素灯hl的排列形成的平面也是水平面。此外,也可将多根卤素灯hl呈格子状排列在上下两层。

[0042]

各卤素灯hl是通过对配设在玻璃管内部的灯丝通电,使灯丝白炽化而发光的灯丝方式的光源。玻璃管内部封入有对氮气或氩气等惰性气体导入微量卤素元素(碘、溴等)而得的气体。通过导入卤素元素,能够抑制灯丝折损,且能够将灯丝温度设定为高温。因此,卤素灯hl具有与通常的白炽灯泡相比寿命长且能够连续地照射强光的特性。即,卤素灯hl是连续发光至少1秒以上的连续点亮灯。

[0043]

排气部80具备真空泵81及排气阀82,通过使真空泵81作动且打开排气阀82而排出腔室10内的气体。当不从气体供给部20供给任何气体,而利用真空泵81排出作为密闭空间的热处理空间15的气体时,能够将腔室10内的压力减小到真空氛围。

[0044]

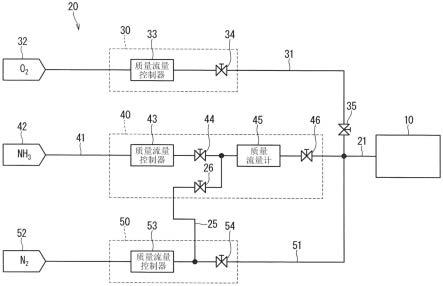

气体供给部20具备助燃性气体供给单元30、可燃性气体供给单元40及惰性气体供给单元50这三种气体供给单元。图2是表示气体供给部20的构成的图。

[0045]

腔室10连接有气体供给管线21。气体供给管线21的基端侧分支成3根气体管线。即,气体供给管线21连接有助燃性气体管线31、可燃性气体管线41及惰性气体管线51这3根气体管线。助燃性气体管线31、可燃性气体管线41、惰性气体管线51及气体供给管线21都是馈送气体的配管。

[0046]

助燃性气体管线31的末端连接于气体供给管线21,并且基端连接于氧气供给源32。本实施方式中,助燃性气体管线31将作为助燃性气体的氧气(o2)供给至腔室10。在助燃性气体管线31的路径中途,介置有第1质量流量控制器33、阀34及阀35。

[0047]

可燃性气体管线41的末端连接于气体供给管线21,并且基端连接于氨气供给源42。本实施方式中,可燃性气体管线41将作为可燃性气体的氨气(nh3)供给至腔室10。在可燃性气体管线41的路径中途,介置有第2质量流量控制器43、阀44、质量流量计45及阀46。

[0048]

惰性气体管线51的末端连接于气体供给管线21,并且基端连接于氮气供给源52。惰性气体管线51的末端也连接于可燃性气体管线41及助燃性气体管线31的终端。本实施方式中,惰性气体管线51供给作为惰性气体的氮气(n2)。在惰性气体管线51的路径中途,介置有第3质量流量控制器53及阀54。

[0049]

另外,旁路管线25从惰性气体管线51的路径中途分支并连接于可燃性气体管线41的路径中途。旁路管线25从惰性气体管线51的路径中的比第3质量流量控制器53靠下游侧的位置分支。旁路管线25连接在可燃性气体管线41的路径中的第2质量流量控制器43与质量流量计45之间。旁路管线25的路径中途介置有阀26。

[0050]

助燃性气体供给单元30包含设置在助燃性气体管线31中的第1质量流量控制器33及阀34而构成。可燃性气体供给单元40包含设置在可燃性气体管线41中的第2质量流量控制器43、阀44、质量流量计45及阀46,以及设置在旁路管线25中的阀26而构成。惰性气体供给单元50包含设置在惰性气体管线51中的第3质量流量控制器53及阀54而构成。

[0051]

助燃性气体供给单元30、可燃性气体供给单元40及惰性气体供给单元50各自是将质量流量控制器等多个机器组装到板状部件上加以整合而构成。由此,能够减小气体供给相关要素的设置空间。严格来说,例如第2质量流量控制器43与质量流量计45之间并非通过配管连接,但实质上等同于通过配管连接,本实施方式中,第2质量流量控制器43与质量流量计45被视为设置在可燃性气体管线41中。

[0052]

另外,如图3所示,至少将包含第2质量流量控制器43及质量流量计45的机器收容在壳体47的内部。壳体47内填充有从氮气供给部48供给的氮气。第2质量流量控制器43及质量流量计45是通过电而作动的机器,担心它们会成为燃烧源。即,担心在从可燃性气体管线41的接头等漏出作为可燃性气体的氨气的情况下,会因从第2质量流量控制器43或质量流量计45燃起的火花导致发生火灾或爆炸。为了防止这一情况,至少将第2质量流量控制器43及质量流量计45收容在壳体47内,且在该壳体47中填充有氮气。火灾或爆炸的发生需要存在作为可燃物的可燃性气体本身、燃烧源、及作为助燃性气体的氧气等。如果用氮气来填充收容着第2质量流量控制器43及质量流量计45的壳体47的内部,那么会因缺少助燃性气体的存在,而得以防止火灾或爆炸。此外,为了防爆,从氮气供给部48供给的氮气可比从氮气供给源52供给的氮气纯度低。

[0053]

返回到图1,控制部90对设置在热处理装置1中的所述各种动作机构进行控制。图4是表示控制部90的构成的框图。控制部90的作为硬件的构成与一般的计算机相同。即,控制部90具备作为进行各种运算处理的电路的cpu(central processing unit,中央处理器)、作为存储基本程序的读出专用存储器的rom(read only memory,只读存储器)、作为存储各种信息的自由读写存储器的ram(random access memory,随机存取存储器)、及预先存储着控制用应用或数据等的磁盘等而构成。通过控制部90的cpu执行规定的处理程序而进行热处理装置1的处理。

[0054]

如图4所示,控制部90具备比较部91及报知部92。比较部91及报知部92是通过控制部90的cpu执行规定的处理程序而实现的功能处理部。关于比较部91及报知部92的处理内容,下文将进一步叙述。

[0055]

另外,控制部90电连接有第1质量流量控制器33、第2质量流量控制器43、第3质量流量控制器53、质量流量计45及设置在气体供给部20的阀等。控制部90使各质量流量控制器将气体流量控制为规定的设定值,并且获取质量流量计45的测定值。控制部90控制各阀的开闭。

[0056]

进而,控制部90连接有显示部99及输入部98。控制部90在显示部99显示各种信息。热处理装置1的操作员能够一边确认显示在显示部99上的信息,一边从输入部98输入各种

指令或参数。作为输入部98,可以使用例如键盘或鼠标。作为显示部99,可以使用例如液晶显示器。本实施方式中,作为显示部99及输入部98,采用的是设置在热处理装置1的外壁的液晶触摸面板,使其兼具两者的功能。

[0057]

接着,对热处理装置1的处理动作进行说明。图5是表示热处理装置1的处理动作的步序的流程图。此处,主要说明对热处理装置1的腔室10供给气体的步序。

[0058]

首先,将半导体晶圆w搬入腔室10内(步骤s1)。作为处理对象的半导体晶圆w是硅半导体衬底。半导体晶圆w由未图示的搬送机械手从搬送开口部14搬入腔室10内,被保持在晶座18上。将半导体晶圆w交递到晶座18上的搬送机械手从腔室10退出,搬送开口部14通过闸阀而关闭,由此,腔室10内的热处理空间15成为密闭空间。

[0059]

将半导体晶圆w搬入腔室10内之后,对腔室10及助燃性气体管线31进行真空排气(步骤s2)。步骤s2中,在阀35打开并且阀34、44、46、54、26关闭的状态下,利用真空泵81进行排气,由此,对腔室10及助燃性气体管线31的比阀34靠下游侧部分进行真空排气。通过对助燃性气体管线31进行真空排气,而排出助燃性气体管线31的阀34与阀35之间所残留的氧气。

[0060]

接着,停止真空泵81的真空排气,将助燃性气体管线31内置换为氮气(步骤s3)。步骤s3中,通过打开阀54,而从惰性气体管线51对腔室10供给氮气,并且也从惰性气体管线51对助燃性气体管线31送入氮气。由此,助燃性气体管线31的阀34与阀35之间被填充氮气,阀34与阀35之间所残留的氧气被置换为氮气。对助燃性气体管线31进行真空排气后将助燃性气体管线31内置换为氮气,这是为了确实地防止在后续工序中供给氨气时,作为可燃性气体的氨气与作为助燃性气体的氧气混合。

[0061]

将助燃性气体管线31内置换为氮气后,关闭阀35及阀54,利用真空泵81对腔室10内再次进行真空排气。然后,对腔室10供给氨气(步骤s4)。步骤s4中,通过打开阀44及阀46,而从可燃性气体管线41对腔室10供给氨气。在氨气供给前对助燃性气体管线31进行真空排气,之后将助燃性气体管线31内置换为氮气,因此能确实地防止所供给的氨气与来自助燃性气体管线31的氧气混合。

[0062]

此时,从防止作为可燃性气体的氨气引发的火灾或爆炸的观点出发,除要考虑到与来自助燃性气体管线31的氧气混合以外,还须考虑到因腔室10的构成零件损坏等引起的大气向腔室10内的流入。本实施方式中,为了防止在大气流入腔室10内时也会产生爆炸性混合气体,以氨气浓度未达爆炸极限的方式将氨气用氮气稀释后供给至腔室10。具体来说,将阀26打开后从旁路管线25对可燃性气体管线41送入氮气。由此,在可燃性气体管线41中流动的氨气中混合了从旁路管线25送入的氮气,氨气经稀释而被供给至腔室10。

[0063]

将氨气与氮气的混合气体供给至腔室10时,以该混合气体中的氨气浓度未达爆炸极限的方式,分别利用第2质量流量控制器43及第3质量流量控制器53来控制氨气及氮气的流量。本实施方式中,为了确实地防止因第2质量流量控制器43或第3质量流量控制器53异常等导致混合比异常,使得氨气浓度成为爆炸极限以上,而在可燃性气体管线41中设置质量流量计45来监控混合气体的流量。

[0064]

控制部90的比较部91算出由第2质量流量控制器43控制的氨气流量与由第3质量流量控制器53控制的氮气流量的合计值。质量流量计45对氨气中混合有氮气的混合气体的流量进行测定。比较部91将该合计值与利用质量流量计45获得的测定值加以比较。只要第2

质量流量控制器43及第3质量流量控制器53正常动作,那么所述合计值与利用质量流量计45获得的测定值理应一致。当合计值与测定值不一致时,认为第2质量流量控制器43或第3质量流量控制器53产生异常。因此,当比较部91的比较结果是所述合计值与利用质量流量计45获得的测定值背离达预先设定的阈值以上时,控制部90的报知部92报知警报。

[0065]

将氨气与氮气的混合气体供给至腔室10而在腔室10内形成氨气氛围后,执行半导体晶圆w的热处理(步骤s5)。在半导体晶圆w的热处理时,首先将卤素照射部70的卤素灯hl点亮而开始半导体晶圆w的预加热(辅助加热)。从卤素灯hl出射的光经由石英制的下侧腔室窗12及晶座18,照射到半导体晶圆w的下表面。通过接受来自卤素灯hl的光照射,半导体晶圆w经预加热而温度上升。半导体晶圆w的温度上升并达到规定的预加热温度后,半导体晶圆w的温度维持在该预加热温度数秒左右。

[0066]

在半导体晶圆w的温度达到预加热温度后经过规定时间的时点,闪光照射部60的闪光灯fl对由晶座18保持的半导体晶圆w的表面照射闪光。从闪光灯fl照射的闪光是预先蓄积在电容器中的静电能量转换成极短光脉冲所得的强闪光。闪光的照射时间约为0.1毫秒以上100毫秒以下。通过将这种照射时间极短且强度强的闪光照射至半导体晶圆w,半导体晶圆w的表面温度瞬间上升到处理温度后,急速下降。通过在氨气氛围中将半导体晶圆w预加热及闪光加热,而在半导体晶圆w的表面形成氮化硅(si3n4)薄膜。

[0067]

闪光加热处理结束后,经过规定时间后卤素灯hl熄灭。因此半导体晶圆w的温度也从预加热温度下降。随后,对腔室10及可燃性气体管线41进行真空排气(步骤s6)。步骤s6中,通过将阀44及阀26关闭后利用真空泵81进行排气,而对腔室10及可燃性气体管线41的比阀44靠下游侧部分进行真空排气。通过对可燃性气体管线41进行真空排气,能将可燃性气体管线41的比阀44靠下游侧部分所残留的氨气排出。

[0068]

接着,停止真空泵81的真空排气,将可燃性气体管线41内置换为氮气(步骤s7)。步骤s7中,通过将阀26打开,而从惰性气体管线51经由旁路管线25将氮气送入可燃性气体管线41,并且经由该可燃性气体管线41将氮气供给至腔室10。由此,阀26、44与阀46之间被填充氮气,可燃性气体管线41的阀44与阀46之间所残留的氨气被置换成氮气。对可燃性气体管线41进行真空排气后将可燃性气体管线41内置换为氮气,这是为了确实地防止在后续工序中供给氧气时,作为可燃性气体的氨气与作为助燃性气体的氧气混合。

[0069]

将可燃性气体管线41内置换为氮气后,对腔室10供给氧气(步骤s8)。步骤s8中,通过关闭阀26及阀46,并且打开阀34及阀35,而从助燃性气体管线31对腔室10供给氧气。在氧气供给前对可燃性气体管线41进行真空排气,之后将可燃性气体管线41内置换为氮气,因此能确实地防止所供给的氧气与来自可燃性气体管线41的氨气混合。对腔室10供给氧气时,也可以打开阀54而将氧气与氮气的混合气体供给至腔室10。

[0070]

将氧气供给至腔室10而在腔室10内形成氧气氛围后,执行半导体晶圆w的第2次热处理(步骤s9)。步骤s9中的半导体晶圆w的热处理与所述步骤s5中的热处理大体相同。通过在氧气氛围中将半导体晶圆w预加热及闪光加热,而在之前形成的氮化硅膜基底上形成氧化硅(sio2)薄膜。

[0071]

半导体晶圆w的第2次热处理完成后,卤素灯hl也会熄灭,半导体晶圆w的温度下降。另外,通过利用真空泵81将腔室10内的氧气氛围从腔室10排出,并且关闭阀34、35,打开阀54,而将腔室10内置换为氮气。半导体晶圆w的温度下降到规定以下后,从搬送开口部14

将热处理后的半导体晶圆w搬出,完成加热处理(步骤s10)。

[0072]

本实施方式中,从惰性气体管线51将氮气送入助燃性气体管线31而将助燃性气体管线31内置换为氮气,并且也从同一惰性气体管线51将氮气送入可燃性气体管线41而将可燃性气体管线41内置换为氮气。即,对助燃性气体管线31及可燃性气体管线41设置共通的1根惰性气体管线51,而非对助燃性气体管线31及可燃性气体管线41分别单独设置惰性气体管线。因此,能够减小气体供给相关要素的设置空间。

[0073]

另外,将设置在助燃性气体管线31、可燃性气体管线41及惰性气体管线51中的质量流量控制器等气体供给相关要素整合成单元。由此也能够减小气体供给相关要素的设置空间。

[0074]

以上说明了本发明的实施方式,但本发明能在不脱离其主旨的范围内进行除所述内容以外的各种变更。例如,在所述实施方式中,使用氨气作为可燃性气体,但不限于此,可燃性气体也可以是氢气(h2)等。另外,在所述实施方式中,使用氧气作为助燃性气体,但不限于此,助燃性气体也可以是臭氧(o3)或一氧化二氮(n2o)等。进而,在所述实施方式中,使用氮气作为惰性气体,但不限于此,惰性气体也可以是氩气(ar)或氦气(he)等。

[0075]

另外,在所述实施方式中,使用灯丝方式的卤素灯hl作为连续发光1秒以上的连续点亮灯,对半导体晶圆w进行预加热,但不限于此,也可以使用放电型电弧灯(例如氙弧灯)代替卤素灯hl作为连续点亮灯来进行预加热。

[0076]

另外,被热处理装置1作为处理对象的衬底不限于半导体晶圆,也可以是液晶表示装置等平板显示器中所使用的玻璃衬底或太阳用衬底。

[0077]

另外,在所述实施方式中,在腔室10内对半导体晶圆w照射闪光而进行加热处理,但不限于此,也可以只从卤素灯hl对收容在腔室10内的半导体晶圆w照射光而进行加热处理。

[0078]

[符号的说明]

[0079]1ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

热处理装置

[0080]

10

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

腔室

[0081]

25

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

旁路管线

[0082]

30

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

助燃性气体供给单元

[0083]

31

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

助燃性气体管线

[0084]

33

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第1质量流量控制器

[0085]

40

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

可燃性气体供给单元

[0086]

41

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

可燃性气体管线

[0087]

43

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第2质量流量控制器

[0088]

45

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

质量流量计

[0089]

47

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

壳体

[0090]

48

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

氮气供给部

[0091]

50

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

惰性气体供给单元

[0092]

51

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

惰性气体管线

[0093]

53

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

第3质量流量控制器

[0094]

60

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

闪光照射部

[0095]

70

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

卤素照射部

[0096]

90

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

控制部

[0097]

91

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

比较部

[0098]

92

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

报知部

[0099]

fl

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

闪光灯

[0100]

hl

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

卤素灯

[0101]wꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

半导体晶圆。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1