一种锂离子电池正极极片及其间隙涂布方法与流程

1.本发明涉及锂电池制造技术领域,具体涉及一种锂离子电池正极极片及其间 隙涂布方法。

背景技术:

2.锂离子电池具有能量密度大、平均输出电压高、自放电小、无记忆效应以及循 环寿命长等优点,被广泛用于电子设备、储能装置及新能源汽车领域。随着社会及 科技的进步,对锂离子电池的性能要求也越来越高,这就对电池的制造技术要求也 越来越高。

3.传统的锂离子电池正极极片采用连续涂布制作,涂布后极片在辊压时受到的应 力只能向浆料涂布两边缘进行释放,当应力达到一定程度,会造成极片断带。随着 涂布机功能的增加以及锂电池生产工艺的完善,为了锂电池后面辊压工序的生产, 采用间隙涂布方式,在铝箔中间留下一定间隙,可以将极片在辊压时产生的应力在 一定的距离下得到释放,减少冷压断带的现象。

技术实现要素:

4.本发明的目的是提供一种锂离子电池正极极片及其间隙涂布方法,缓解冷压断 带的现象。

5.本发明的目的可以通过以下技术方案来实现:一种锂离子电池正极极片,包括 铝箔以及设置在铝箔上的正极浆料层和陶瓷层,所述的陶瓷层沿极片长度方向连续 分布,沿极片宽度方向间隔分布,正极浆料层沿极片长度方向和极片宽度方向均间 隔分布,所述的陶瓷层与正极浆料层相连。

6.优选地,沿极片宽度方向,两个所述的陶瓷层间隔设置在相邻两个正极浆料层 之间,每个陶瓷层单侧连接有正极浆料层。

7.优选地,所述的铝箔的a、b两面均涂布有正极浆料层,所述的正极浆料层分 为涂布在铝箔a面的a面正极浆料层和b面的b面正极浆料层;

8.沿极片长度方向上,b面正极浆料层长度大于a面正极浆料层长度。

9.进一步优选地,所述的a面正极浆料层和b面正极浆料层首段位置对齐,尾 段错位。

10.更进一步优选地,沿极片长度方向上,所述的b面正极浆料层比a面正极浆 料层长15~25mm。

11.优选地,沿极片长度方向上,相邻两个所述的正极浆料层之间的间隙为 40~60mm。

12.优选地,沿极片宽度方向上,相邻两个所述的正极浆料层之间的间隙为 40~50mm。

13.优选地,沿极片宽度方向上,所述的陶瓷层宽度为8~12mm。

14.优选地,沿极片宽度方向上,位于铝箔两侧边缘的正极浆料层宽度为位于铝箔 中

间的正极浆料层宽度的一半。

15.一种上述锂离子电池正极极片的制备方法,包括以下步骤:

16.s1:将正极浆料在铝箔的a面间隙涂布,陶瓷浆料进行连续涂布;

17.s2:将正极浆料在铝箔的b面进行错位式间隙涂布,使b面正极浆料层一端 与a面正极浆料层对齐,另一端超出a面正极浆料层,陶瓷浆料进行连续涂布, 得到所述的正极极片。

18.本发明涂布浆料的长度尺寸以及间隙尺寸根据具体的设计及工艺要求来设计。

19.使用本发明的方法进行涂布时,首先进行a面涂布,之后将涂好的极片放入 烤箱中进行烘烤后收卷,得到单面涂布后的极片;将涂布机尾收卷的单面极片拿到 机头,将卷筒反转,开始涂布b面浆料,b面的浆料涂布长度要比a面长 15mm~25mm,形成错位,以便在卷绕工序更好包覆负极极片,完成b面涂布后, 将极片进行烘烤,得到双面间隙涂布的正极极片。

20.在本发明中,需要说明的是,极片长度方向是指极片加工过程中极片的移动方 向。

21.与现有技术相比,本发明具有以下优点:

22.1.本发明可有效解决连续涂布后因冷压应力积累导致断带的现象;

23.2.本发明涂布时陶瓷浆料进行连续涂布,可防止正极极片在卷绕时与负极极 片接触,造成短路;

24.3.本发明方法得到的正极极片,涂布时留下的间隙可有效减少辊压时受到应 力累积效应,降低辊压断带风险;

25.4.本发明方法提高了双面涂布厚度均匀性,可有效解决在涂布过程中应力积 累效应,改善冷压断带问题。

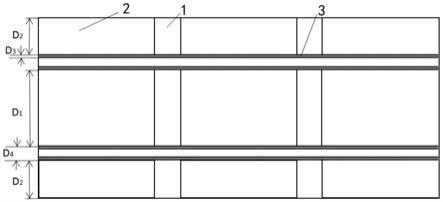

附图说明

26.图1为实施例3锂离子电池正极极片的结构示意图;

27.图2为实施例3的a面正极浆料层和b面正极浆料层的结构示意图;

28.图3为实施例4锂离子电池正极极片的结构示意图;

29.图中:1-铝箔,2-正极浆料层,21-a面正极浆料层,22-b面正极浆料层,3

‑ꢀ

陶瓷层。

具体实施方式

30.下面结合附图和具体实施例对本发明进行详细说明。以下实施例在以本发明技 术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的 保护范围不限于下述的实施例。

31.实施例1

32.一种锂离子电池正极极片间隙涂布方法,首先将正极浆料按照正常涂布工艺在 铝箔1上进行a面间隙涂布,陶瓷浆料进行连续涂布,涂布之后进行烘干收卷, 形成单面极片;再将上述单面极片拿到涂布机头,进行b面间隙涂布,然后烘干 后得到正极极片。

33.具体地,铝箔1上正极浆料涂布间隙l3为40mm~60mm,陶瓷浆料在正极浆 料边缘进行连续涂布,a面正极浆料首段涂布位置与b面首段涂布位置对齐,a 面正极浆料尾段涂

布位置与b面尾段涂布位置存在15mm~25mm错位,陶瓷浆料 的涂布宽度d3为8mm~12mm,相邻正极浆料涂布间隙d4为40mm~50mm,d1范 围为160~400mm,d2范围为80~200mm,正极极片两边缘正极浆料涂布宽度d2为中间正极浆料涂布宽度d1的一半。

34.实施例2

35.一种锂离子电池正极极片间隙涂布方法,其具体操作步骤如下:

36.s1:间隙涂布1:将空的铝箔1放在涂布机头处,涂布机模头使用正极浆料与 陶瓷浆料,先对铝箔1进行a面涂布,涂布时正极浆料按照工艺进行间隙涂布, 陶瓷浆料进行连续涂布;

37.s2:极片烘干1:将a面涂布后的极片放入烘箱进行烘干,收卷后重新拿到涂 布机头进行备用;

38.s3:间隙涂布2:涂布机模头继续使用正极浆料与陶瓷浆料,对a面涂布烘干 后的极片进行b面涂布,涂布时正极浆料按照工艺进行间隙涂布与a面形成错位, 陶瓷浆料进行连续涂布;

39.s4:极片烘干2:将b面涂布后的极片放入烘箱进行烘干,收卷后正极极片制 作完成。

40.实施例3

41.一种锂离子电池正极极片,按照实施例2所述方法制备得到,结构如图1所示, 包括铝箔1以及涂布在铝箔1上的正极浆料层2和陶瓷层3,其中,多个正极浆料 层2在铝箔1上间隔分布,形成矩阵式结构,沿极片长度方向上,相邻两个正极浆 料层2之间的间隙l3为50mm,沿极片宽度方向上,相邻两个正极浆料层2之间 的间隙d4为45mm,间隙处铝箔1裸露,陶瓷层3涂布在相邻正极浆料层2之间 的间隙处的铝箔1上,四条陶瓷层3沿极片宽度方向平行且间隔设置,每条陶瓷层 3宽度d3为10mm,与正极浆料层2边缘接触。如图2所示,在铝箔1的a面和b 面分别设置有a面正极浆料层21和b面正极浆料层22,b面正极浆料层22的长 度l2比a面正极浆料层21的长度l1大20mm,且a面正极浆料层21与b面正 极浆料层22左端对齐,右端错位,以便在卷绕工序更好包覆负极极片。

42.在本实施例中,沿极片宽度方向上,正极浆料层3分为三行,即位于中间的正 极浆料层2以及位于两侧的正极浆料层2,并且,位于两侧的正极浆料层2的宽度 d2为位于中间的正极浆料层2宽度d1的一半。本实施例中,d1为240mm,d2为 120mm。

43.需要说明的是,图1仅沿极片长度方向截取了部分长度以说明极片结构,不能 理解为对极片结构的限制。

44.实施例4一种锂离子电池正极极片,包括铝箔1以及涂布在铝箔1上的正极浆料层2和陶瓷层3,其中,沿极片宽度方向上,正极浆料层3分为四行,即位于中间的两行正极浆料层2以及位于两侧的两行正极浆料层2,并且,位于两侧的正极浆料层2的宽度d2为位于中间的正极浆料层2宽度d1的一半。其余结构与实施例3相同。

[0045][0046]

需要说明的是,图3仅沿极片长度方向截取了部分长度以说明极片结构,不能 理解为对极片结构的限制。

[0047]

位于中间的正极浆料层2的行数不局限于实施例所述的一行或两行,可根据工 艺

需求增加。

[0048]

上述的对实施例的描述是为便于该技术领域的普通技术人员能理解和使用发 明。熟悉本领域技术的人员显然可以容易地对这些实施例做出各种修改,并把在此 说明的一般原理应用到其他实施例中而不必经过创造性的劳动。因此,本发明不限 于上述实施例,本领域技术人员根据本发明的揭示,不脱离本发明范畴所做出的改 进和修改都应该在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1