具有表面包覆结构的铁镍复合磁粉芯及其制备方法与流程

1.本发明属于金属软磁材料技术领域,具体涉及一种具有表面包覆结构的铁镍复合磁粉芯及其制备方法。

背景技术:

2.磁粉芯是由铁磁性粉粒与绝缘介质混合压制而成的一种软磁材料。铁镍磁粉芯是由fe和ni的合金粉末制成的金属粉末磁芯,在所有的磁性材料中具有最高磁通的粉末合金材料,也称高磁通磁粉芯。铁镍磁粉芯在高功率、高直流偏置或者高频交流下都可以工作,主要应用在如开关调节电感器,在线噪音滤波器,回扫变压器,功率因数校正和脉冲变压器等上。

3.随着电子设备的高频化发展,高效率、高功率等已然成为一种趋势,而金属磁粉芯综合性能的提高也是必须趋势。金属磁粉芯主要是将金属磁粉末与绝缘材料混合均匀,在磁粉末表面包覆一层均匀、致密的绝缘材料,然后压制成型后再经过一定的热处理,而获得。然而包覆的绝缘材料,对磁粉芯的综合性能影响较大,若采用有机树脂,其耐热性不高,将影响后续加工,或后续加工后容易破坏绝缘层;若采用无机材料,其耐热性提高,但是湿润性、成膜性不佳,整体性能有所下降。

技术实现要素:

4.本发明的目的是提供一种具有表面包覆结构的铁镍复合磁粉芯及其制备方法,该铁镍复合磁粉芯通过使用改性后的有机硅耐高温树脂为绝缘材料,电阻率高,高频损耗小,通过该制备方法得到的铁镍复合磁粉芯磁导率高,成型性好,综合性能得到提高。

5.为实现上述目的,本发明提供一种具有表面包覆结构的铁镍复合磁粉芯,所述铁镍复合磁粉芯包括铁镍复合磁粉和包覆于所述铁镍复合磁粉表面的绝缘介质;所述绝缘介质为经过改性后的有机硅耐高温树脂,使用量为所述铁镍复合磁粉总量的1.5-3.5%。

6.有机硅树脂是一种热固性树脂,具有优异的热氧化稳定性和电绝缘性能。本技术方案中通过将高耐热性二氧化硅混入到有机硅树脂中进行改性,可以得到有机硅耐高温树脂,耐热性能进一步提高,可以在包覆在铁镍复合磁粉表面后不容易被高温破坏,电阻率高,高频损耗小。

7.进一步地,上述技术方案中,所述有机硅耐高温树脂的改性方法为:将35-45重量份的有机硅树脂和10-15重量份的二甲苯加入到搅拌反应器中,混合反应10-15min,然后加入10-20重量份的二氧化硅、3-6重量份的kh-550和0.5-1重量份的分散剂,混合反应20-30min,得到改性有机硅耐高温树脂。

8.本技术方案中kh-550为氨基官能团硅烷,用于将二氧化硅填充到热固性树脂中,能大幅提高抗压强度等力学性能,并改善填料的聚合物中的润湿性和分散性,同时其也是一种粘结促进剂,改善各物料的粘合性。

9.进一步地,上述技术方案中,所述有机硅耐高温树脂中苯基含量为35-55%;所述

二氧化硅的粒径为350-400目。

10.有机硅基团中甲基与苯基基团的比例对有机硅树脂性能影响较大,其中有机基团中苯基含量越低,生成的漆膜越软,缩合越快,苯基含量越高,生成的漆膜越硬,越具有热塑性。然而,发明人在研究是发现,有机硅树脂中苯基含量低,确实耐热性较差,同时也发现,苯基含量过高对于磁粉芯包覆成膜性较差。因此本技术方案中通过控制有机硅耐高温树脂中的苯基含量,可最大限度的提高树脂包覆膜的耐热性能以及力学性能,同时,引入的苯基可改进有机硅树脂与其它材料的粘附性。

11.进一步地,上述技术方案中,所述有机硅树脂为苯基三氯硅烷或二苯基二氯硅烷中的一种或两种;所述分散剂为乙撑基双硬脂酰胺或硬脂酰胺中的任一种。

12.进一步地,上述技术方案中,所述铁镍复合磁粉由52-55%的铁和45-48%的镍制成,粒径为100-300目。

13.本发明还提供一种具有表面包覆结构的铁镍复合磁粉芯的制备方法,包括以下具体步骤:

14.s1.铁镍复合磁粉制备:将铁锭和镍锭分别置于中频感应炉中进行熔炼,除杂后,在氮气保护进行雾化制粉,然后按100-300目的粒径分别过筛后,称取52-55%的铁粉和45-48%的镍粉混合,得到铁镍复合磁粉;

15.s2.绝缘包覆:将s1中得到的铁镍复合磁粉加入到预先与有机溶剂混合的改性有机硅耐高温树脂中,充分搅拌均匀,烘干,得到绝缘包覆的铁镍复合磁粉;

16.s3.压制成型:将s2中绝缘包覆的铁镍复合磁粉加入润滑剂后,放入自动干粉成型液压机内,成型制成毛坯磁粉芯;

17.s4.磁粉芯热处理:将s3中成型的毛坯磁粉芯在氮气保护下,温度为650-750℃下进行热处理2-3h,得到铁镍复合磁粉芯。

18.进一步地,上述技术方案s1中,所述铁镍复合磁粉进一步放入球磨罐中进行球磨,球磨时间50-180min。

19.进一步地,上述技术方案s2中,所述有机溶剂为甲苯或二甲苯中的任一种,所述有机溶剂与所述改性有机硅耐高温树脂的重量比为1-2:1。

20.进一步地,上述技术方案中,s3中,所述成型压力为16-21t/cm2。

21.本发明具有的有益效果是:

22.1.本发明通过将高耐热性二氧化硅混入到有机硅树脂中进行改性,可以得到有机硅耐高温树脂,耐热性能进一步提高,可以在包覆在铁镍复合磁粉表面后不容易被高温破坏,绝缘性好,电阻率高,高频损耗小;

23.2.本发明通过控制有机硅耐高温树脂中的苯基含量,可最大限度的提高表面包覆膜的耐热性能以及力学性能,对后续加工无影响;

24.3.本发明制备方法操作简单,得到的铁镍复合磁粉芯磁导率高,成型性好,综合性能得到提高。

具体实施方式

25.下述实施例中的实验方法,如无特别说明,均为常规方法。下述实施例涉及的原料若无特别说明,均为普通市售品,皆可通过市场购买获得。

26.下面结合实施例对本发明作进一步详细描述:

27.实施例1

28.有机硅耐高温树脂的改性:将35重量份的苯基三氯硅烷和10重量份的二甲苯加入到搅拌反应器中,混合反应10min,然后加入10重量份的二氧化硅、3重量份的kh-550和0.5重量份的为乙撑基双硬脂酰胺,混合反应20min,得到改性有机硅耐高温树脂。

29.实施例2

30.有机硅耐高温树脂的改性:将40重量份的或二苯基二氯硅烷和12重量份的二甲苯加入到搅拌反应器中,混合反应12min,然后加入15重量份的二氧化硅、4重量份的kh-550和0.8重量份的为乙撑基双硬脂酰胺,混合反应25min,得到改性有机硅耐高温树脂。

31.实施例3

32.有机硅耐高温树脂的改性:将45重量份的苯基三氯硅烷和15重量份的二甲苯加入到搅拌反应器中,混合反应15min,然后加入20重量份的二氧化硅、6重量份的kh-550和1重量份的硬脂酰胺,混合反应30min,得到改性有机硅耐高温树脂。

33.实施例4

34.一种具有表面包覆结构的铁镍复合磁粉芯的制备方法,包括以下具体步骤:

35.s1.铁镍复合磁粉制备:将铁锭和镍锭分别置于中频感应炉中进行熔炼,除杂后,在氮气保护进行雾化制粉,然后按100-300目的粒径分别过筛后,称取52%的铁粉和48%的镍粉混合,得到铁镍复合磁粉;

36.s2.绝缘包覆:将s1中得到的铁镍复合磁粉加入到预先与1倍重量的甲苯混合的占铁镍复合磁粉总量的1.5%的实施例1中改性有机硅耐高温树脂中,充分搅拌均匀,烘干,得到绝缘包覆的铁镍复合磁粉;

37.s3.压制成型:将s2中绝缘包覆的铁镍复合磁粉加入润滑剂后,放入自动干粉成型液压机内,成型压力为16t/cm2,制成毛坯磁粉芯;

38.s4.磁粉芯热处理:将s3中成型的毛坯磁粉芯在氮气保护下,温度为650℃下进行热处理3h,得到铁镍复合磁粉芯。

39.实施例5

40.一种具有表面包覆结构的铁镍复合磁粉芯的制备方法,包括以下具体步骤:

41.s1.铁镍复合磁粉制备:将铁锭和镍锭分别置于中频感应炉中进行熔炼,除杂后,在氮气保护进行雾化制粉,然后按100-300目的粒径分别过筛后,称取54%的铁粉和46%的镍粉混合,得到铁镍复合磁粉;

42.s2.绝缘包覆:将s1中得到的铁镍复合磁粉加入到预先与1倍重量的甲苯混合的占铁镍复合磁粉总量的2%的实施例2中改性有机硅耐高温树脂中,充分搅拌均匀,烘干,得到绝缘包覆的铁镍复合磁粉;

43.s3.压制成型:将s2中绝缘包覆的铁镍复合磁粉加入润滑剂后,放入自动干粉成型液压机内,成型压力为18t/cm2,制成毛坯磁粉芯;

44.s4.磁粉芯热处理:将s3中成型的毛坯磁粉芯在氮气保护下,温度为700℃下进行热处理2.5h,得到铁镍复合磁粉芯。

45.实施例6

46.一种具有表面包覆结构的铁镍复合磁粉芯的制备方法,包括以下具体步骤:

47.s1.铁镍复合磁粉制备:将铁锭和镍锭分别置于中频感应炉中进行熔炼,除杂后,在氮气保护进行雾化制粉,然后按100-300目的粒径分别过筛后,称取55%的铁粉和45%的镍粉混合,进一步放入球磨罐中进行球磨,球磨时间120min,得到铁镍复合磁粉;

48.s2.绝缘包覆:将s1中得到的铁镍复合磁粉加入到预先与1倍重量的甲苯混合的占铁镍复合磁粉总量的3.5%的实施例3中改性有机硅耐高温树脂中,充分搅拌均匀,烘干,得到绝缘包覆的铁镍复合磁粉;

49.s3.压制成型:将s2中绝缘包覆的铁镍复合磁粉加入润滑剂后,放入自动干粉成型液压机内,成型压力为21t/cm2,制成毛坯磁粉芯;

50.s4.磁粉芯热处理:将s3中成型的毛坯磁粉芯在氮气保护下,温度为750℃下进行热处理2h,得到铁镍复合磁粉芯。

51.对比例1

52.一种具有表面包覆结构的铁镍复合磁粉芯的制备方法,包括以下具体步骤:

53.s1.铁镍复合磁粉制备:将铁锭和镍锭分别置于中频感应炉中进行熔炼,除杂后,在氮气保护进行雾化制粉,然后按100-300目的粒径分别过筛后,称取52%的铁粉和48%的镍粉混合,得到铁镍复合磁粉;

54.s2.绝缘包覆:将s1中得到的铁镍复合磁粉加入到预先与1倍重量的甲苯混合的占铁镍复合磁粉总量的1.5%的苯基三氯硅烷中,充分搅拌均匀,烘干,得到绝缘包覆的铁镍复合磁粉;

55.s3.压制成型:将s2中绝缘包覆的铁镍复合磁粉加入润滑剂后,放入自动干粉成型液压机内,成型压力为16t/cm2,制成毛坯磁粉芯;

56.s4.磁粉芯热处理:将s3中成型的毛坯磁粉芯在氮气保护下,温度为650℃下进行热处理3h,得到铁镍复合磁粉芯。

57.对比例2

58.一种具有表面包覆结构的铁镍复合磁粉芯的制备方法,包括以下具体步骤:

59.s1.铁镍复合磁粉制备:将铁锭和镍锭分别置于中频感应炉中进行熔炼,除杂后,在氮气保护进行雾化制粉,然后按100-300目的粒径分别过筛后,称取52%的铁粉和48%的镍粉混合,得到铁镍复合磁粉;

60.s2.绝缘包覆:将s1中得到的铁镍复合磁粉加入到预先与1倍重量的甲苯混合的占铁镍复合磁粉总量的1%的实施例1中改性有机硅耐高温树脂中,充分搅拌均匀,烘干,得到绝缘包覆的铁镍复合磁粉;

61.s3.压制成型:将s2中绝缘包覆的铁镍复合磁粉加入润滑剂后,放入自动干粉成型液压机内,成型压力为16t/cm2,制成毛坯磁粉芯;

62.s4.磁粉芯热处理:将s3中成型的毛坯磁粉芯在氮气保护下,温度为650℃下进行热处理3h,得到铁镍复合磁粉芯。

63.对比例3

64.一种具有表面包覆结构的铁镍复合磁粉芯的制备方法,包括以下具体步骤:

65.s1.铁镍复合磁粉制备:将铁锭和镍锭分别置于中频感应炉中进行熔炼,除杂后,在氮气保护进行雾化制粉,然后按100-300目的粒径分别过筛后,称取52%的铁粉和48%的镍粉混合,得到铁镍复合磁粉;

66.s2.绝缘包覆:将s1中得到的铁镍复合磁粉加入到预先与1倍重量的甲苯混合的占铁镍复合磁粉总量的5%的实施例1中改性有机硅耐高温树脂中,充分搅拌均匀,烘干,得到绝缘包覆的铁镍复合磁粉;

67.s3.压制成型:将s2中绝缘包覆的铁镍复合磁粉加入润滑剂后,放入自动干粉成型液压机内,成型压力为16t/cm2,制成毛坯磁粉芯;

68.s4.磁粉芯热处理:将s3中成型的毛坯磁粉芯在氮气保护下,温度为650℃下进行热处理3h,得到铁镍复合磁粉芯

69.对比例4

70.一种具有表面包覆结构的铁镍复合磁粉芯的制备方法,包括以下具体步骤:

71.s1.铁镍复合磁粉制备:将铁锭和镍锭分别置于中频感应炉中进行熔炼,除杂后,在氮气保护进行雾化制粉,然后按100-300目的粒径分别过筛后,称取52%的铁粉和48%的镍粉混合,得到铁镍复合磁粉;

72.s2.绝缘包覆:将s1中得到的铁镍复合磁粉加入到预先与1倍重量的甲苯混合的占铁镍复合磁粉总量的1.5%的改性有机硅耐高温树脂中,充分搅拌均匀,烘干,得到绝缘包覆的铁镍复合磁粉;

73.s3.压制成型:将s2中绝缘包覆的铁镍复合磁粉加入润滑剂后,放入自动干粉成型液压机内,成型压力为16t/cm2,制成毛坯磁粉芯;

74.s4.磁粉芯热处理:将s3中成型的毛坯磁粉芯在氮气保护下,温度为650℃下进行热处理3h,得到铁镍复合磁粉芯。

75.其中,有机硅耐高温树脂的改性为:将35重量份的甲基三氯硅烷和10重量份的二甲苯加入到搅拌反应器中,混合反应10min,然后加入10重量份的二氧化硅、3重量份的kh-550和0.5重量份的为乙撑基双硬脂酰胺,混合反应20min,得到改性有机硅耐高温树脂。

76.性能测试:

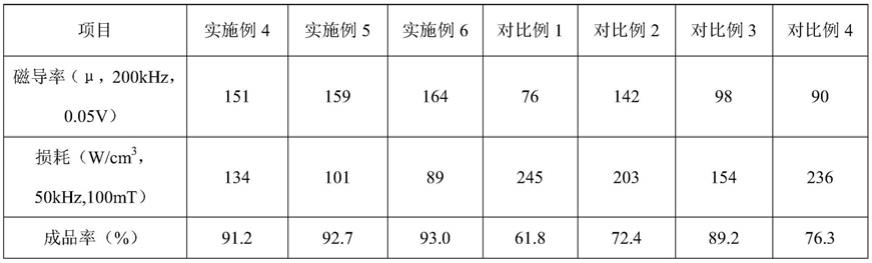

77.具体检测方法:依照标准sj20966-2006,使用iwatsub-h分析仪(sy-8219)对实施例4-6和对比例1-4所制备的铁镍复合磁粉芯的性能进行检测,其结果如表1所示。

78.表1测试结果表

[0079][0080]

从表1的测试结果可以看出,本发明实施例4-6制备的铁镍复合磁粉芯磁导率高,损耗低,成品率高,综合性能优异。

[0081]

对照实施例4和对比例1的结果,当对比例1中所用绝缘材料不经改性处理时,其耐热性能差,用于制成磁粉芯后磁导率、成品显著低于实施例4,损耗大。

[0082]

对照实施例4和对比例2和3可以看出,同样使用改性后的绝缘材料,用量过多过少对磁粉芯的综合性能都有影响。

[0083]

对照实施例4和对比例3可以看出,虽然对比例3中绝缘材料也经过热改性,但是其苯基含量过低,其热性能相对较差,得到的铁镍复合磁粉芯综合性能较本发明效果更差。

[0084]

综上可知,本发明使用二氧化硅改性后的有机硅耐高温树脂作为包覆材料,同时通过控制其苯基含量,可最高限度的提高表面包覆膜的耐热性能以及力学性能,得到的铁镍复合磁粉芯磁导率高,成型性好,综合性能得到提高。

[0085]

最后需要强调的是,以上所述仅为本发明的优选实施例,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种变化和更改,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1