一种氮化镓垂直结型场效应管的制备方法

1.本发明实施例涉及化学技术领域,尤其是一种氮化镓垂直结型场效应管的制备方法。

背景技术:

2.经过了半个多世纪的发展,si材料为代表的电力电子器件己经发展到了很成熟的阶段,其性能随着结构设计和制造工艺的不断完善而接近由材料特性决定的理论极限,同时还发现其性能的提升获取相同的收益,所付出的成本越来越高,而且现代电力电子技术对高频率、低损耗、大功率的需求己经无法通过单纯的性能提升来满足了。而宽禁带半导体材料的出现突破了电力电子的发展瓶颈,其器件拥有高耐压、高温、高工作频率能力,拥有很好的发展前景。宽禁带半导体材料主要包括碳化硅(sic)和氮化镓(gan)。

3.近年来gan在横向器件中应用较多,但普遍存在电流崩塌效应、电场集中等诸多问题,纵向器件

4.通过垂直的体沟道来导电能够有效的解决gan横向器件中存在的电流崩塌和电场分布集中引起的击穿现象,但体沟道电子迁移率不高是其主要问题。此外,传统垂直器件电子迁移率不高导致电流密度较小,虽然同样利用二维电子气的cavet结构可以提高电流密度,但一般为耗尽型器件,即使采用凹槽栅技术实现增强型,但是器件的阈值电压普遍不高,在实际应用中通常会因为误开启而导致系统失效和安全性问题。

技术实现要素:

5.为解决上述技术问题,本发明创造的实施例提供一种氮化镓垂直结型场效应管的制备方法,包括:

6.在n+型氮化镓衬底上生长n-型氮化镓外延层,在n-型氮化镓外延层的两侧通过离子注入的方式掩模生长0.5~2um深的p型氮化镓外延层;

7.在n-型氮化镓外延层和p型氮化镓外延层表面生长n-型氮化镓铝外延层,选择性刻蚀n-型氮化镓铝外延层以保留与p型氮化镓外延层相邻的n-型氮化镓铝外延层;

8.在刻蚀后的器件表面生长氮化镓外延层,并在器件表面的中间区域刻蚀预设深度后生长p型氮化镓外延层,刻蚀器件表面并生长绝缘层;

9.刻蚀部分绝缘层并在器件表面蒸镀金属膜,经剥离、退火后形成欧姆电极。

10.进一步地,在n+型氮化镓衬底上生长的n-型氮化镓外延层为硅掺杂,厚度为10~13um。

11.进一步地,n-型氮化镓外延层掺杂浓度为2~4

×

10

16

cm-3。

12.进一步地,p型氮化镓外延层的掺杂浓度为2~4

×

10

17

cm-3。

13.进一步地,n-型氮化镓铝外延层的厚度为0.2~1um。

14.进一步地,n-型氮化镓铝外延层的硅掺杂浓度为0.5~1.5

×

10

16

cm-3。

15.进一步地,在刻蚀后的器件表面生长的氮化镓外延层为uid氮化镓或者n-型氮化

镓。

16.进一步地,n-型氮化镓的浓度为0.5~1.5

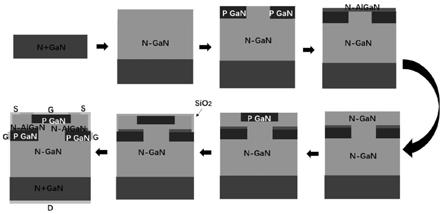

×

10

16

cm-3。

17.进一步地,绝缘层为二氧化硅。

18.进一步地,金属膜为ti、al、ni或au。

19.本发明实施例的有益效果是:本发明实施例利用pn结控制algan/gan异质结的导通,在algan/gan异质结,具有大量的二维电子气以提高电流密度,通过器件顶部以及内部两侧的p型氮化镓与n型沟道氮化镓,只需调整器件顶部p gan部分的蚀刻深度即可明显的改变器件直流特性,即以jfet模型控制沟道开关以达到增强型的目的,具有大输出电流,高击穿电压的特点。

附图说明

20.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

21.图1为本发明实施例提供的氮化镓垂直结型场效应管的制备方法的流程示意图;

22.图2为本发明实施例提供的氮化镓垂直结型场效应管的输出特性测试图;

23.图3为本发明实施例提供的氮化镓垂直结型场效应管的转移特性测试图;

24.图4为本发明实施例提供的氮化镓垂直结型场效应管的击穿电压测试图。

具体实施方式

25.为了使本技术领域的人员更好地理解本发明方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

26.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

27.请参照图1,图1为本发明实施例提供氮化镓垂直结型场效应管如图1所示,该方法具体包括如下步骤:

28.步骤一、在n+型氮化镓衬底上生长n-型氮化镓外延层,在n-型氮化镓外延层的两侧通过离子注入的方式掩模生长0.5~2um深的p型氮化镓外延层;

29.本发明的一个实施例准备一双面抛光的n+型氮化镓衬底。利用有机化学气相沉积(mocvd)在gan衬底上生长6um硅掺n-型氮化镓外延层为硅掺杂,厚度为10~13um。n-型氮化镓外延层掺杂浓度为2~4

×

10

16

cm-3

。优选地,掺杂浓度为3

×

10

16

cm-3

,厚度为11um。利用掩模生长通过离子注入在器件两侧形成1um深的p型gan,载流子浓度3

×

10

17

cm-3

。

30.步骤二、在n-型氮化镓外延层和p型氮化镓外延层表面生长n-型氮化镓铝外延层,选择性刻蚀n-型氮化镓铝外延层以保留与p型氮化镓外延层相邻的n-型氮化镓铝外延层;

31.p型氮化镓外延层的掺杂浓度为2~4

×

10

17

cm-3

。n-型氮化镓铝外延层的厚度为0.2~1um。n-型氮化镓铝外延层的硅掺杂浓度为0.5~1.5

×

10

16

cm-3

。

32.本发明的一个实施例,利用有机化学气相沉积继续生长0.5um硅掺n-的氮化镓铝外延层,通过cl2/sicl4干法刻蚀在原有结构上刻蚀n-型氮化镓铝,在此基础上再生长uid氮化镓或者n-型氮化镓。需要说明的是如图1所示,选择性刻蚀n-型氮化镓铝外延层可以刻蚀图1中中间区域的n-型氮化镓铝,保留p型氮化镓上方的n-型氮化镓铝。

33.步骤三、在刻蚀后的器件表面生长氮化镓外延层,并在器件表面的中间区域刻蚀预设深度后生长p型氮化镓外延层,刻蚀器件表面并生长绝缘层;

34.具体地,氮化镓外延层为uid氮化镓或者n-型氮化镓。其中,n-型氮化镓的浓度为0.5~1.5

×

10

16

cm-3

。优选地,n-型氮化镓的浓度为1

×

10

16

cm-3

。

35.步骤四、刻蚀部分绝缘层并在器件表面蒸镀金属膜,经剥离、退火后形成欧姆电极。

36.具体地,通过cl2/sicl4干法刻蚀刻蚀部分sio2。绝缘层为二氧化硅。光刻工艺后,在器件结构背面使用热蒸发、磁控溅射或电子束蒸发等方法蒸镀金属膜,其中,金属膜为ti、al、ni或au。优选地,ti膜为25nm,al膜为125nm,ni膜为25nm,au膜为125nm,使用剥离工艺形成电极后在650℃、n2环境下退火。

37.如图2-4,输出特性曲线,在施加栅极电压3v,漏端电压50v时,平均器件电流密度也可以达到3.4ka/cm2,远高于普通垂直器件的电流密度。转移特性曲线可以看到器件漏电流数量级为10e-19

a/um,且阈值电压约为1.2v左右,电流开关比达到10

15

。由击穿电压曲线可以看出下击穿电压可以达到750v左右。

38.本发明实施例利用pn结控制algan/gan异质结的导通,在algan/gan异质结,具有大量的二维电子气以提高电流密度,通过器件顶部以及内部两侧的p型氮化镓与n型沟道氮化镓,只需调整器件顶部p gan部分的蚀刻深度即可明显的改变器件直流特性,即以jfet模型控制沟道开关以达到增强型的目的,具有大输出电流,高击穿电压的特点。

39.以上所述仅是本发明的部分实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1