一种防爬酸漏酸的蓄电池多重密封结构的制作方法

1.本发明涉及蓄电池生产技术领域,具体涉及一种防爬酸漏酸的蓄电池多重密封结构。

背景技术:

2.阀控密封式铅蓄电池现已普遍使用,其中容量较大的密封电池(如中大密电池、电动汽电池等)用户对寿命的要求普遍较长,寿命要求一般在3年以上甚至要求达到5~8年。除了电池性能要满足要求外,还特别要求电池不能出现爬酸漏液,因为电池爬酸漏液是严重的质量缺陷,将严重影响电池寿命。

3.蓄电池的爬酸漏液主要发生在铅酸蓄电池端子极柱与电池盖之间的密封部位,由于现有的密封结构一般为o形圈密封、密封胶密封、热缩套密封、迷宫式密封中的一种或几种。对于只采用o形圈密封、密封胶密封、热缩套密封、迷宫式密封中的单一密封结构,使用五、六个月后就会出现明显的爬酸漏液现象;对两种或三种密封结构的组合,在使用1、2年之后也会出现爬酸漏液现象,在一些温度较高或较低或温差变化大的地方,密封结构更容易损坏,蓄电池更容易出现爬酸漏液。

4.例如:公告号为cn204155975u、专利名称为一种设有热缩套的极柱密封结构,公开了一种设有热缩套的极柱密封结构,铅包铜芯极柱穿装在电池盖的极柱孔中,极柱与电池盖接触面套装“o”形密封圈,密封圈上方的极柱孔中灌装密封胶,所述极柱根部外周套设热缩套,热缩套上端高于“o”形密封圈上方位置。这种采用o形圈密封、密封胶密封、热缩套密封三种密封结构进行组合的形式,确实比单一的密封结构可靠性有较大幅度的提高,但在温差变化大、或使用条件较恶劣、或充放电操作不当的情况下,还是会有很多蓄电池出现爬酸漏液的现象。

技术实现要素:

5.本发明解决的目的是为了克服现有技术的不足,提供一种防爬酸漏酸的蓄电池多重密封结构。

6.本发明是通过以下技术方案予以实现的:一种防爬酸漏酸的蓄电池多重密封结构,包括极柱、热熔胶层、热缩套管、蓄电池盖,所述蓄电池盖上设有极柱孔,所述极柱位于蓄电池盖上的极柱孔内,所述极柱的下部包裹有热熔胶层和热缩套管,所述极柱孔内填充有密封胶,其特征在于:所述蓄电池盖上的极柱孔为异形孔,所述极柱位于异形孔的中心,所述异形孔由阶梯孔、螺纹孔、楔形孔组合而成,所述阶梯孔位于异形孔的上部,所述阶梯孔的下方设有螺纹孔,所述螺纹孔内侧设有内螺纹,所述螺纹孔的下方设有楔形孔,所述极柱由上柱体、连接体、下柱体构成,所述上柱体通过连接体与下柱体相连,所述极柱与蓄电池盖上的异形孔之间设有楔形弹性体、旋紧压块,所述楔形弹性体与楔形孔相适配,所述旋紧压块的外侧设有外螺纹,所述旋紧压块外侧的外螺纹与螺纹孔内侧的内螺纹相适配。

7.进一步的,所述极柱的下柱体表面涂覆有热熔胶层,所述热熔胶层的外部包裹有热缩套管,所述热缩套管的外侧压装有楔形弹性体,所述楔形弹性体的内侧与热缩套管的外表面接触相连,所述楔形弹性体的外侧与楔形孔的内侧接触相连,所述楔形弹性体的顶部安装有旋紧压块,所述旋紧压块通过螺纹连接的方式旋紧安装在螺纹孔内,所述极柱的下柱体与楔形孔之间形成楔形弹性密封结构、压紧式熔胶热缩密封结构、螺纹旋紧密封结构。

8.进一步的,所述旋紧压块由顶紧部、旋紧部、中心孔构成,所述旋紧部位于顶紧部的顶部并与顶紧部连接为一体,所述旋紧部与顶紧部的中心设有中心孔,所述中心孔的孔径大于极柱的外径,所述旋紧部的外侧设有外螺纹。所述旋紧部的顶部设有若干均匀分布的用来放置旋紧扳手的凹槽。

9.进一步的,所述旋紧压块与楔形弹性体之间设有防扭均压片,所述防扭均压片采用abs塑料制作,所述防扭均压片的底端与楔形弹性体的顶部压紧接触相连,所述防扭均压片的顶端与旋紧压块的底部压紧接触相连。

10.进一步的,所述楔形弹性体是一个横截面为楔形的弹性圈,楔形的角度为10-15

°

。

11.进一步的,所述楔形弹性体由若干楔形块构成,所述楔形块均匀分布在楔形孔内,所述楔形块的内表面与热缩套管的外表面相适配,所述楔形块的外表面与楔形孔的内表面相适配,所述楔形块的内表面与热缩套管压紧接触相连,所述楔形块的外表面与楔形孔的内表面压紧接触相连。

12.进一步的,所述热熔胶层的高度与热缩套管的高度、极柱的下柱体的高度均相等,所述楔形弹性体安装在热缩套管的外表面的中间部位,所述楔形弹性体的高度为热缩套管的高度的1/3~1/2。

13.进一步的,所述热熔胶层的高度与热缩套管的高度相等,所述热熔胶层的高度、热缩套管的高度均低于极柱的下柱体的高度,所述楔形弹性体安装在热缩套管的外表面的上部,所述楔形弹性体的顶端高于热缩套管的上端。

14.进一步的,所述热熔胶层、热缩套管的下端与下柱体的底端平齐,所述热熔胶层、热缩套管的上端比下柱体的顶端低5-15mm,所述楔形弹性体的顶端比热缩套管的上端高1-5mm。

15.进一步的,所述极柱的连接体上设有若干沟槽,所述极柱的连接体、上柱体与异形孔的阶梯孔、旋紧压块之间填充有密封胶,形成迷宫密封和台阶密封结构。

16.本发明具有以下有益效果:本发明不同于现有密封结构,本发明采用了特殊的互相交错的多重密封结构。本发明在极柱的下柱体表面涂覆包裹有热熔胶层,在热熔胶层的外部又包裹有热缩套管,在热缩套管的外侧压装有楔形弹性体,所述楔形弹性体与电池盖上的楔形孔形成楔形密封连接,所述楔形弹性体的顶部压装有旋紧压块,所述旋紧压块通过螺纹连接的方式旋紧安装在电池盖的螺纹孔内。从而在极柱的下柱体与电池盖之间形成了楔形弹性密封结构、压紧式熔胶热缩密封结构、螺纹旋紧密封结构。楔形弹性密封结构中的楔形弹性体是一个横截面为楔形的弹性圈,所述楔形的角度为10-15

°

,当楔形弹性体受到旋紧压块的压力时,楔形弹性体产生弹性形变和楔紧自锁作用,在楔形孔与热缩套管之间形成弹力、压力、热缩套管收缩力和楔形两侧自锁相结合的复杂受力结构,并具有楔紧自锁功能。压紧式熔胶热缩密

封结构由内层的热熔胶层和外层的热缩套管构成,热熔胶涂覆蓄电池极柱的下柱体上,利用蓄电池极柱的余热或者从外部用热风机加热,热熔胶熔化成熔融状态,将极柱和热缩材料牢牢粘合在一起,同时填充两者之间的凹凸之处,热缩套管被加热沿着径向方向收缩,通过热熔胶严实的包裹贴在下柱体上。另外在楔形弹性体的侧面压力作用下,下柱体、热熔胶层、热缩套管三者之间的密封粘合力更强,从而形成压紧式熔胶热缩密封结构。螺纹旋紧密封结构由旋紧压块与电池盖的螺纹孔之间螺纹密封,旋紧压块与下方的防扭均压片、楔形弹性体之间的弹性密封,旋紧压块与侧面及上部的密封胶之间的胶封构成。

17.另外,本发明还在极柱的连接体上设有若干沟槽,所述极柱的连接体、上柱体与异形孔的阶梯孔、旋紧压块之间填充有密封胶,形成迷宫密封和台阶密封结构。这两层密封结构是对上述三位一体式密封结构的补充,并且位于旋紧压块的顶部,并渗透到旋紧压块与极柱之间,可以进一步固定和密封已经形成的螺纹旋紧密封结构、楔形弹性密封结构、压紧式熔胶热缩密封结构,使旋紧和楔压力不松动、不反弹,也可以进一步加强密封的可靠性。本发明将原有点接触密封、线接触密封变为了面接触密封、立体结构密封。

18.上述几种密封结构相互连接、相互作用、相互配合、相互交错形成了多位一体式密封结构,既弥补了单一密封不可靠的缺点,又能突破了完全静态密封原理,创新性地形成了一种带有压力、弹力、旋合力、胶粘力、热缩力、自锁功能互相作用的动态和静态相结合的多重密封结构,并带有密封自锁功能。解决了蓄电池爬酸漏液的问题,尤其是在使用条件较为恶劣环境下蓄电池爬酸漏液的问题。密封可靠性大幅度提高,并延长了电池使用寿命。

附图说明

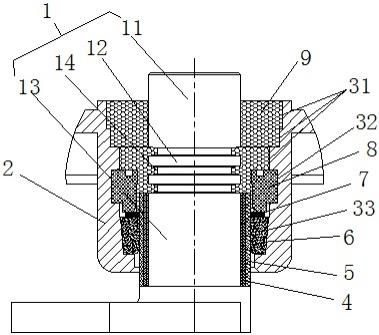

19.图1为本发明实施例1的结构示意图。

20.图2为蓄电池盖上的极柱孔的剖视图。

21.图3为旋紧压块的剖视图。

22.图4为楔形弹性体的剖视图。

23.图5为本发明实施例2的结构示意图。

24.图6为图5中a-a剖视图。

25.附图中,1—极柱, 11—上柱体, 12—连接体, 13—下柱体, 14—沟槽,2—蓄电池盖, 3—异形孔, 31—阶梯孔, 32—螺纹孔, 33—楔形孔, 4—热熔胶层, 5—热缩套管, 6—楔形弹性体, 7—防扭均压片, 8—旋紧压块, 81—旋紧部, 82—顶紧部, 83—中心孔, 84—凹槽, 9—密封胶。

具体实施方式

26.下面结合具体实施方式对本发明作进一步的说明。其中,附图仅用于示例性说明,表示的仅是示意图,而非实物图,不能理解为对本专利的限制;为了更好地说明本发明的实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;对本领域技术人员来说,附图中某些公知结构及其说明可能省略是可以理解的。

27.实施例1如图1、图2、图3、图4所示,一种防爬酸漏酸的蓄电池多重密封结构,包括极柱1、热熔胶层4、热缩套管5、蓄电池盖2,所述蓄电池盖2上设有极柱孔,所述极柱1位于蓄电池盖2

上的极柱孔内,所述极柱1的下部包裹有热熔胶层4和热缩套管5,所述极柱孔内填充有密封胶9。

28.如图2所示,蓄电池盖2上的极柱孔设计为异形孔3,所述极柱1位于异形孔的中心,所述异形孔由阶梯孔31、螺纹孔32、楔形孔33组合而成,所述阶梯孔31位于异形孔的上部,所述阶梯孔31的下方设有螺纹孔32,所述螺纹孔32内侧设有内螺纹,所述螺纹孔32的下方设有楔形孔33。如图1所示,所述极柱1由上柱体11、连接体12、下柱体13构成,采用铅液铸造而成,所述上柱体11和下柱体13均为圆柱体形状,所述上柱体11通过连接体12与下柱体13相连。

29.所述连接体12也为圆柱体形状,在连接体12的外周通过切削或铸造的方法开有若干环形沟槽14,所述连接体12的上端与上柱体11的底端相连,所述连接体12的上端与上柱体11的底端相连。在极柱1与蓄电池盖2上的异形孔3之间设有楔形弹性体6、旋紧压块8,所述楔形弹性体6与楔形孔33相适配,所述旋紧压块8的外侧设有外螺纹,所述旋紧压块8外侧的外螺纹与螺纹孔32内侧的内螺纹相适配。

30.极柱1的下柱体13表面涂覆有热熔胶层4,在本实施例中,热熔胶采用广东舜天新材料有限公司生产的聚酰胺pa热熔胶,热熔胶具有耐150度高温、耐零下-40度低温、耐化学品腐蚀、阻燃、高粘性、高稳定性等优点。所述热熔胶层4的外部包裹有热缩套管5,热缩套管5又名热收缩保护套管,在60-100℃时受热收缩,热缩套管5为电线、电缆和极柱端子提供绝缘保护,具有高温收缩、柔软阻燃、绝缘防蚀等特性。热缩套管5的材质为 pvc聚氯乙烯、pe聚乙烯、pet铁氟龙、eva橡胶等。

31.所述热缩套管5的外侧压装有楔形弹性体6,如图4所示,所述楔形弹性体6是一个横截面为楔形的弹性圈,楔形的角度为10-15

°

。所述楔形弹性体6的内侧与热缩套管5的外表面接触相连,所述楔形弹性体6的外侧与楔形孔33的内侧接触相连。优选的,所述热熔胶层4的高度与热缩套管5的高度、极柱1的下柱体13的高度均相等,所述楔形弹性体6安装在热缩套管5的外表面的中间部位,所述楔形弹性体6的高度为热缩套管5的高度的1/3~1/2。

32.所述楔形弹性体6的顶部安装有防扭均压片7和旋紧压块8。所述防扭均压片7位于旋紧压块8与楔形弹性体6之间,所述防扭均压片7为环形塑料片,采用abs塑料制作,防扭均压片7的内圈直径大于极柱1的外径,防扭均压片7的外圈直径小于电池盖上的楔形孔33的孔径。所述防扭均压片7的底端与楔形弹性体6的顶部压紧接触相连,所述防扭均压片7的顶端与旋紧压块8的底部压紧接触相连。所述旋紧压块8通过螺纹连接的方式旋紧安装在螺纹孔32内。

33.如图3所示,所述旋紧压块8由顶紧部82、旋紧部81、中心孔83构成,所述旋紧部81位于顶紧部82的顶部并与顶紧部82连接为一体,所述旋紧部81与顶紧部82的中心设有中心孔83,所述中心孔83的孔径大于极柱1的外径,所述旋紧部81的外侧设有外螺纹,所述旋紧部81的顶部设有若干均匀分布的用来放置旋紧扳手的凹槽84。优选的,所述中心孔83的孔径比极柱1的外径大2-10mm,使旋紧压块8旋紧安装在螺纹孔32内时在极柱1与中心孔83的内壁之间留有充分的空间用来填充密封胶9。

34.所述极柱1的下柱体13与楔形孔33之间形成楔形弹性密封结构、压紧式熔胶热缩密封结构、螺纹旋紧密封结构。楔形弹性密封结构中的楔形弹性体6是一个横截面为楔形的弹性圈,所述楔形的角度为10-15

°

,当楔形弹性体6受到旋紧压块8的压力时,楔形弹性体6

产生弹性形变和楔紧自锁作用,在楔形孔33与热缩套管5之间形成弹力、压力、热缩套管5收缩力和楔形两侧自锁相结合的复杂受力结构,并具有楔紧自锁功能。压紧式熔胶热缩密封结构由内层的热熔胶层4和外层的热缩套管5构成,热熔胶涂覆蓄电池极柱1的下柱体13上,利用蓄电池极柱1的余热或者从外部用热风机加热,热熔胶熔化成熔融状态,将极柱1和热缩材料牢牢粘合在一起,同时填充两者之间的凹凸之处,热缩套管5被加热沿着径向方向收缩,通过热熔胶严实的包裹贴在下柱体13上。另外在楔形弹性体6的侧面压力作用下,下柱体13、热熔胶层4、热缩套管5三者之间的密封粘合力更强,从而形成压紧式熔胶热缩密封结构。螺纹旋紧密封结构由旋紧压块8与电池盖的螺纹孔32之间螺纹密封,旋紧压块8与下方的防扭均压片、楔形弹性体6之间的弹性密封,旋紧压块8与侧面及上部的密封胶9之间的胶封构成。

35.如图1所示,本发明在极柱1的连接体12的环形沟槽14与旋紧压块8的侧面、表面之间填充有密封胶9,形成迷宫密封结构。本发明在极柱1的上柱体11与异形孔的阶梯孔31之间填充有密封胶9,形成迷宫密封结构和台阶密封结构。这两层密封结构是对上述三位一体式密封结构的补充,并且位于旋紧压块8的顶部,并渗透到旋紧压块8与极柱1之间,可以进一步固定和密封已经形成的螺纹旋紧密封结构、楔形弹性密封结构、压紧式熔胶热缩密封结构,使旋紧和楔压力不松动、不反弹,也可以进一步加强密封的可靠性。

36.本发明将原有点接触密封、线接触密封变为了面接触密封、立体结构密封,本发明通过楔形弹性密封结构、压紧式熔胶热缩密封结构、螺纹旋紧密封结构、迷宫密封结构和台阶密封结构相互连接、相互作用、相互配合、相互交错形成了多位一体式密封结构,既弥补了单一密封不可靠的缺点,又能突破了完全静态密封原理,创新性地形成了一种带有压力、弹力、旋合力、胶粘力、热缩力、自锁功能互相作用的动态和静态相结合的多重密封结构,并带有密封自锁功能。解决了蓄电池爬酸漏液的问题,密封可靠性大幅度提高,并延长了电池使用寿命。

37.效果测试试验设备:25℃恒温水槽、60℃恒温水槽、低温箱、极柱检验装置、压缩空气源、压力表、温度计、振动试验台

ꢀ

说明:1、密封效果按密封完好率计算: 试验后不漏酸或不爬酸极柱数量/总数量;2、极柱检验装置:将极柱1按对应的密封方法密封在蓄电池盖2中,在蓄电池壳里

面装满玻璃纤维棉,然后将蓄电池盖2与蓄电池壳封装好,在里面加入适当酸液,从而形成极柱检验装置。

38.结论:通过对比试验,在常温、常压、静态环境下,本发明优势不明显。在震动环境、高内压、温度交替变化等恶劣环境下,尤其是上述几种恶劣环境叠加时,本发明的密封效果优势就显著提升,能满足用户对恶劣环境的使用要求。

39.实施例2如图5、图6、图2、图3所示,一种防爬酸漏酸的蓄电池多重密封结构,包括极柱1、热熔胶层4、热缩套管5、蓄电池盖2,所述蓄电池盖2上设有极柱孔,所述极柱1位于蓄电池盖2上的极柱孔内,所述极柱1的下部包裹有热熔胶层4和热缩套管5,所述极柱孔内填充有密封胶9。

40.如图2所示,在本发明中,蓄电池盖2上的极柱孔设计为异形孔3,所述极柱1位于异形孔的中心,所述异形孔由阶梯孔31、螺纹孔32、楔形孔33组合而成,所述阶梯孔31位于异形孔的上部,所述阶梯孔31的下方设有螺纹孔32,所述螺纹孔32内侧设有内螺纹,所述螺纹孔32的下方设有楔形孔33。所述极柱1由上柱体11、连接体12、下柱体13构成,所述上柱体11和下柱体13均为圆柱体形状,所述上柱体11通过连接体12与下柱体13相连。

41.所述连接体12也为圆柱体形状,在连接体12的外周通过切削或铸造的方法开有若干环形沟槽14,所述连接体12的上端与上柱体11的底端相连,所述连接体12的上端与上柱体11的底端相连。在极柱1与蓄电池盖2上的异形孔3之间设有楔形弹性体6、旋紧压块8,所述楔形弹性体6与楔形孔33相适配,所述旋紧压块8的外侧设有外螺纹,所述旋紧压块8外侧的外螺纹与螺纹孔32内侧的内螺纹相适配。

42.极柱1的下柱体13表面涂覆有热熔胶层4,所述热熔胶层4的外部包裹有热缩套管5,所述热缩套管5的外侧压装有楔形弹性体6。热缩套管5又名热收缩保护套管,在60-100℃时受热收缩,热缩套管5为电线、电缆和电线端子提供绝缘保护,具有高温收缩、柔软阻燃、绝缘防蚀等特性。热缩套管5的材质为 pvc聚氯乙烯、pe聚乙烯、pet铁氟龙、eva橡胶等。

43.如图6所示,在本实施例中,所述楔形弹性体6由6个楔形块构成,采用橡胶材料制作而成,所述楔形块均匀分布在楔形孔33内,所述楔形块的内表面与热缩套管5的外表面相适配,所述楔形块的外表面与楔形孔33的内表面相适配。所述楔形块的内表面与热缩套管5压紧接触相连,所述楔形块的外表面与楔形孔33的内表面压紧接触相连。

44.所述热熔胶层4的高度与热缩套管5的高度相等,所述热熔胶层4的高度、热缩套管5的高度均低于极柱1的下柱体13的高度,所述楔形弹性体6安装在热缩套管5的外表面的上部,所述楔形弹性体6的顶端高于热缩套管5的上端。优选的,所述热熔胶层4、热缩套管5的下端与下柱体13的底端平齐,所述热熔胶层4、热缩套管5的上端比下柱体13的顶端低5-15mm,所述楔形弹性体6的顶端比热缩套管5的上端高1-5mm。

45.所述楔形弹性体6的顶部安装有防扭均压片7和旋紧压块8。所述防扭均压片7位于旋紧压块8与楔形弹性体6之间,所述防扭均压片7采用abs塑料制作,所述防扭均压片7的底端与楔形弹性体6的顶部压紧接触相连,所述防扭均压片7的顶端与旋紧压块8的底部压紧接触相连。所述旋紧压块8通过螺纹连接的方式旋紧安装在螺纹孔32内,所述旋紧压块8由顶紧部82、旋紧部81、中心孔83构成,所述旋紧部81位于顶紧部82的顶部并与顶紧部82连接为一体,所述旋紧部81与顶紧部82的中心设有中心孔83,所述中心孔83的孔径大于极柱1的

外径,所述旋紧部81的外侧设有外螺纹。优选的,所述中心孔83的孔径比极柱1的外径大2-10mm,使旋紧压块8旋紧安装在螺纹孔32内时在极柱1与中心孔83的内壁之间留有充分的空间用来填充密封胶9。

46.本发明将原有点接触密封、线接触密封变为了面接触密封、立体结构密封,本发明通过楔形弹性密封结构、压紧式熔胶热缩密封结构、螺纹旋紧密封结构、迷宫密封结构和台阶密封结构相互连接、相互作用、相互配合、相互交错形成了多位一体式密封结构,既弥补了单一密封不可靠的缺点,又能突破了完全静态密封原理,创新性地形成了一种带有压力、弹力、旋合力、胶粘力、热缩力、自锁功能互相作用的动态和静态相结合的多重密封结构,并带有密封自锁功能。解决了蓄电池爬酸漏液的问题,密封可靠性大幅度提高,并延长了电池使用寿命。

47.以上所述仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理前提下的若干改进和润饰,都应视为本发明的保护范围。本实施例中未明确的各组成部分均可用现有技术加以实现。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1