硅基有机发光二极管微显示器的制备方法及管微显示器与流程

1.本发明涉及显示行业的微显示领域,尤其设计发光二极管微显示器及其制备技术领域。

背景技术:

2.硅基有机发光二极管微显示器(micro oled)因为色域高、功耗和发热低、分辨率高、对比度高、刷新率高、结构简单体积小、便携性好等优点,在近眼显示领域优势很大。micro oled由于蒸镀工艺的限制,目前主要使用白光oled 加彩色滤光片(cf)的方案。和直接rgb发光产品相比,白光oled+cf的产品存在以下缺点:

3.1、色域低,由于使用了彩色滤光片,色域受到cf的限制,没有直接rgb 的色域高;

4.2、亮度低,功耗和发热大,因为cf的滤光作用会导致60%的光损失,光利用率只有~30%,所以亮度低,功耗和发热也会相应增加;

5.3、分辨率较低,受限于cf解析力差,cd很难做小,白光oled+cf的产品分辨率一般只能做到~3000ppi,很难继续增加;

6.4、刷新率不容易提升,因为cf残影的限制,白光oled+cf刷新率很难做到120hz以上;

7.5、结构和工艺复杂,成本高,由于额外增加了cf,器件结构层数更多,工艺更复杂,需要开发低温cf材料和工艺,所以成本较高。

8.所以需要开发rgb直接发光的micro oled结构和工艺。

技术实现要素:

9.本发明所要解决的技术问题是实现一种rgb直接发光的micro oled。

10.为了实现上述目的,本发明采用的技术方案为:硅基有机发光二极管微显示器的制备方法,包括以下步骤:

11.步骤1、在硅片上制备驱动电路,构成驱动电路硅片;

12.步骤2、在驱动电路硅片上制备阳极;

13.步骤3、在阳极上蒸镀有机发光层;

14.步骤4、在有机发光层上蒸镀合金阴极;

15.步骤5、在合金阴极上溅射透明阳极;

16.步骤6、涂布或打印光刻胶;

17.步骤7、光刻或纳米压印工艺完成图形化;

18.步骤8、刻蚀阴极和有机发光层;

19.步骤9、灰化去胶;

20.步骤10、若驱动电路硅片上器件未完成全部制备完成,则重复步骤3-9,否则进入下一步;

21.步骤11、公用阴极沉积;

22.步骤12、薄膜封装。

23.所述步骤4中,所述合金阴极为mg:ag,所述合金阴极作为常规阴极结构。

24.所述步骤5中,所述透明阳极为透明导电材料。

25.所述步骤8在真空一体机中完成,并且步骤8至步骤9为真空环境下由真空一体机转入灰化腔室完成灰化去胶。

26.所述步骤10中,重复步骤3-9均在真空环境下转移。

27.所述步骤11中,所述公用阴极用来连接独立的rgb像素,所述公用阴极为透明导电材料。

28.一种硅基有机发光二极管微显示器,采用所述制备方法制作,由多个发光单元构成,每个所述发光单元设有驱动电路硅片、设置在驱动电路硅片上的阳极、包裹在阳极外的有机发光层、设置在机发光层上的独立阴极、包裹在独立阴极和机发光层外的公共阴极,以及覆盖在公共阴极上的封装层,所述有机发光层为红色有机发光层、绿色有机发光层或蓝色有机发光层。

29.所述公用阴极为氧化铟锡、氧化铟锌或氧化铟镓锌。

30.本发明通过使用透明阴极作为临时封装层和灰化停止层,保护有机发光层;涂布、曝光、干法显影或纳米压印的工艺图形化;刻蚀工艺实现oled rgb像素分离,以及开发干法显影、刻蚀、灰化、蒸镀、封装真空一体机,制备rgb直接发光micro oled。

31.和白光oled+cf相比,本发明的rgb直接发光micro oled色域高,亮度高,功耗和发热低,分辨率高,刷新率高。同时,本发明的rgb直接发光micro oled 制备工艺解决了传统蒸镀工艺无法实现高分辨率的问题。使用透明阴极作为临时封装层和灰化停止层,保护有机发光层;涂布、曝光、干法显影或纳米压印的工艺图形化,解决了常规光刻工艺显影液中水对oled有机材料和器件的影响;刻蚀工艺精度高,实现oled rgb像素分离,分辨率高;干法显影、刻蚀、灰化、蒸镀、封装真空一体机,实现真空环境下的显影,刻蚀,灰化去胶,蒸镀,封装,解决了大气环境下空气中水气的影响。

附图说明

32.下面对本发明说明书中每幅附图表达的内容作简要说明:

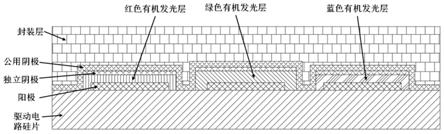

33.图1为二极管微显示器结构示意图;

34.图2为硅基oled光刻步骤工艺流程图;

35.图3为硅基oled纳米压印步骤工艺流程图;

36.图4为蒸镀、封装和刻蚀一体机示意图;

具体实施方式

37.下面对照附图,通过对实施例的描述,本发明的具体实施方式如所涉及的各构件的形状、构造、各部分之间的相互位置及连接关系、各部分的作用及工作原理、制造工艺及操作使用方法等,作进一步详细的说明,以帮助本领域技术人员对本发明的发明构思、技术方案有更完整、准确和深入的理解。

38.二极管微显示器结构的制备方法如图2、3所示,具体工艺如下:

39.1、在硅片上制备驱动电路。

40.2、制备阳极。

41.3、首先蒸镀r、g或b有机发光层,以红色有机发光层为例;再蒸镀mg:ag 合金阴极,作为常规阴极结构;最后溅射透明阴极,可选氧化铟锡(ito),氧化铟锌(izo),氧化铟镓锌(igzo)等透明导电材料,透明阴极作为简单的封装层,保护下层的有机材料和mg:ag阴极,避免光刻时空气中水气的影响和光刻胶对下层的损伤,同时作为灰化去胶时的保护层,保护下层有机材料和mg:ag 阴极不被灰化损伤。

42.4、涂布或打印光刻胶。

43.5、图形化可选光刻或纳米压印工艺。光刻流程包括曝光和干法显影,利于曝光和未曝光的光刻胶性质不同,用臭氧-氧的等离子体去除曝光或者未曝光的光刻胶,得到需要的图案。纳米压印使用母版直接在光刻胶上压印出需要的图案。两种工艺都避免使用常规光刻工艺显影液中的水,解决了常规光刻工艺显影液中水对oled有机材料和器件的影响。

44.6、硅片转入真空一体机,刻蚀阴极和有机发光层。

45.7、真空环境下转入灰化腔室,灰化去胶,mg:ag和有机层在ito、izo或igzo等透明阴极保护下不反应。不使用湿法剥离,避免剥离液对oled有机材料和器件的影响。

46.8、真空环境下转入有机层蒸镀、mg:ag阴极蒸镀和透明阴极溅射腔室,完成下一个颜色的,重复步骤3~7制备绿色像素。

47.9、重复步骤3~7制备蓝色像素。

48.10、公用阴极沉积,用来连接rgb像素,可选氧化铟锡(ito),氧化铟锌 (izo),氧化铟镓锌(igzo)等透明导电材料。

49.11、薄膜封装。

50.制备好的硅基有机发光二极管微显示器如图1所示,由多个发光单元构成,每个发光单元依次包括:驱动电路硅片、阳极、有机发光层、独立阴极、公共阴极、封装层,其中有机发光层包裹在阳极外,公共阴极包裹在有机发光层、独立阴极外,并与有机发光层、独立阴极、驱动电路硅片接触,其中有机发光层为红色有机发光层、绿色有机发光层或蓝色有机发光层。

51.上述制备方法通过使用透明阴极作为临时封装层和灰化停止层,保护有机发光层;涂布、曝光、干法显影或纳米压印的工艺图形化,刻蚀工艺实现oled rgb 像素分离,以及开发干法显影、刻蚀、灰化、蒸镀、封装真空一体机,制备rgb 直接发光micro oled。和白光oled+cf相比,rgb直接发光micro oled具有以下优势:

52.1.色域高,rgb直接发光,避免了cf半峰宽,滤光效果差的问题,色域高;

53.2.亮度高,功耗和发热小,没有cf的光损失,光利用率高,所以亮度低,功耗和发热也会相应减小;

54.3.分辨率高,可以使用高分辨率光刻胶图形化rgb像素,避免了使用解析力差的彩色光刻胶,所以分辨率可以>3000ppi;

55.4.刷新率高,不存在cf残影的问题,刷新率容易提升。

56.同时,本发明的rgb直接发光micro oled制备工艺解决了传统蒸镀工艺无法实现高分辨率的问题。使用透明阴极作为临时封装层和灰化停止层,保护有机发光层;涂布、曝光、干法显影或纳米压印的工艺图形化,避免了常规光刻工艺显影液中水对oled有机材料和器件的影响;刻蚀工艺精度高,实现oled rgb 像素分离,分辨率高;干法显影、刻蚀、灰

化、蒸镀、封装真空一体机,实现真空环境下的显影,刻蚀,灰化去胶,蒸镀,封装,避免了大气环境下空气中水气的影响。

57.上面结合附图对本发明进行了示例性描述,显然本发明具体实现并不受上述方式的限制,只要采用了本发明的方法构思和技术方案进行的各种非实质性的改进,或未经改进将本发明的构思和技术方案直接应用于其它场合的,均在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1