一种复合隔膜及其制备方法、二次电池与流程

1.本发明属于二次电池技术领域,尤其涉及一种复合隔膜及其制备方法、二次电池。

背景技术:

2.锂离子电池隔膜是锂离子电池的重要组成部分,它置于电池正负极之间,阻隔正负极的活性物质直接接触而引起短路,同时又能吸附电解液并传输锂离子,对于电池的安全性能、循环性能、以及电池的内阻、充放电性能等起到至关重要的作用。

3.随着终端客户对锂离子充电倍率要求越来越高,对隔离膜的高动力学性能和安全性能均提出了要求。目前隔离膜通常在基膜上表面先涂覆一面或两面无机陶瓷涂层,然后在外侧再涂覆一层聚合物粘接剂。这种涂覆方式耐热性比较稳定,粘接性良好,但是表面的聚合物颗粒在经过电解液浸润后会发生溶胀,以及化成工序热压后容易在隔膜表面粘连成膜形成堵孔,导致循环过程中游离电解液在隔离膜与极片之间传输不及时,导致循环性能不佳,长循环后容易造成阳极表面黑斑析锂,严重影响锂离子电池的循环寿命。另一方面,当前数码领域所使用的锂电池隔膜为了尽可能提高电池ed,通常会把隔膜的涂覆层厚度压缩在3μm以内,以致于隔膜一般只能在130℃下保持稳定,在150℃及以上温度时隔膜尺寸会发生严重收缩,无法满足电池的高性能安全要求。

技术实现要素:

4.本发明的目的之一在于:针对现有技术的不足,而提供一种复合隔膜的制备方法,有效降低粘结剂颗粒粘连成膜堵孔的风险,改善隔膜耐热性,提升电池循环和安全性能。

5.为了实现上述目的,本发明采用以下技术方案:

6.一种复合隔膜的制备方法,包括以下步骤:

7.步骤s1、将无机填料、分散剂、增稠剂加入溶剂中混合分散,研磨得到研磨液;

8.步骤s2、将胶黏剂加入研磨液中搅拌分散得到预混液;

9.步骤s3、将抗压缩粘结剂加入预混液中搅拌分散得到共混浆料;

10.步骤s4、在基膜至少一表面涂覆共混浆料干燥形成涂覆层制得复合隔膜。

11.本发明的一种复合隔膜在多孔基膜上形成包含较高比表面积和较小颗粒粒径的无机填料以及抗压缩粘结剂的复合涂层,抗压缩粘结剂能够起支撑和粘结作用,无机填料具有较高的比表面积,能够稳定复合涂层以及提升涂层耐热性,同时无机填料具有较小的粒径能够填充于抗压缩粘结剂之间,起间隔作用,从而抗压缩粘结剂在化成压缩后直接粘连成膜,改善循环性能,本发明的复合隔膜具有良好的热稳定性、循环性和安全性。

12.优选地,本发明的抗压缩粘结剂为改性pmma微球,该改性pmma微球具有稳定的核壳结构,能够起支撑作用,外部的壳起粘接作用。

13.所述改性pmma微球包括以下步骤:

14.1)第一单体加入乳化剂进行预乳化并加入溶剂形成浓度为20~70%的第一单体乳液;第二单体加入乳化剂进行预乳化并加入溶剂形成浓度为20~70%的第二单体乳液;

将第一单体乳液滴加至浓度为0.5~5%的所述第一引发剂溶液中,在60~90℃下反应,反应时间为0.5~3h,得到核层乳液;

15.在步骤1)所得的核层乳液中加入浓度为0.5~5%的所述第二引发剂溶液,然后滴加步骤1)所得的第二单体乳液,在60~90℃下反应,反应时间为1~3h,降温至20~40℃后干燥得到改性pmma微球。

16.其中,所述第一单体为丙烯酸乙酯、丙烯酸正丁酯、丙烯酸异丁酯、丙烯酸异辛酯、丙烯酸-2-羟乙酯、甲基丙烯酸己酯或丁二烯中的一种或两种以上组合物;所述第二单体为甲基丙烯酸甲酯、丙烯酸甲酯、醋酸丙烯酯、丙烯腈、甲基丙烯酸、丙烯酸或丙烯酰胺中的一种或两种以上组合物;所述乳化剂为aeo-7、aeo-9、op-10、sds、聚乙二醇200~400、吐温-80或聚乙烯醇1799中的一种或两种以上组合物;所述第一引发剂为过硫酸钾、过硫酸铵、过硫酸钠、过氧化二苯甲酰或异丙苯过氧化氢复合亚铁离子聚合物中的一种或两种以上组合物;所述溶剂为水、乙醇或异丙醇中的一种或两种以上组合物。第一单体所用乳化剂的用量为第一单体质量的1~10wt%。第一引发剂的用量为第一单体质量的1~5wt%。所述水性高分子胶水含有极性官能团,极性官能团为羟基、羧基、酯基、酰胺基、腈基的一种或两种以上;所述水性高分子胶水为聚丙烯酸、聚丙烯酸-丙烯酸异辛酯共聚物、聚丙烯酸-丙烯腈共聚物、羧基化改性聚丙烯酰胺或羧基化改性聚苯乙烯-丁二烯共聚物中的一种或两种以上组合物;所述悬浮稳定剂为为聚乙烯醇、羧甲基纤维素钠、聚乙烯吡咯烷酮、明胶、海藻酸或peg-150中的一种或两种以上的组合物。悬浮稳定剂可以和高粘结力聚合物分散液形成分子间作用力,也可以增加浆料的粘度,防止聚合物颗粒沉降,保障浆料的稳定均匀的特性。所述助剂为脂肪醇聚氧乙烯醚aeo-7、脂肪醇聚氧乙烯醚aeo-9、聚氧乙烯烷基酚醚,聚氧乙烯脂肪醇醚,聚氧乙烯聚氧丙烯嵌段共聚物、改性聚有机硅氧烷或炔二醇乙氧基化合物中的一种或两种以上组合物。所述助剂主要是改善高粘结力聚合物浆料在基膜表面的润湿流平性能,优选稳定性佳的非离子表面活性剂。所述浆料溶剂为水、乙醇、异丙醇或碳酸二甲酯中的一种或两种以上组合物。

17.具体地,所述无机填料、分散剂、增稠剂、胶黏剂、抗压缩粘结剂和溶剂的重量份数比为80~99:0.1~3:0.1~5:1~10:1~20:50~80。优选地,所述无机填料、分散剂、增稠剂、胶黏剂、抗压缩粘结剂和溶剂的重量份数比为75~99:1~3:1~5:3~10:5~20:50~80,优选地,所述无机填料、分散剂、增稠剂、胶黏剂、抗压缩粘结剂和溶剂的重量份数比为80~99:0.1~2:1~4:1~6:1~10:60~80。在上述范围内,制造出的隔膜具有良好的耐热性能、循环性能以及安全性能。

18.具体地,所述步骤s3、将抗压缩粘结剂加入预混液搅拌分散,加入0.1~20份重量份数的湿润剂混合分散得到共混浆料。通过加入湿润剂,可以降低抗压缩粘结剂的表面张力,从而使抗压缩粘结剂与预混液溶解更充分更分散。

19.具体地,所述无机填料的粒径d50为0.08~2μm,比表面积为10~100m2/g。优选地,粒径d50为0.1~0.5μm,更优选地,粒径d50为0.1~0.3μm;优选地,比表面积为10~50m2/g,更优选地,比表面积为10~20m2/g。

20.具体地,所述抗压缩粘结剂的压缩比为30%~80%。优选地,抗压缩粘结剂的压缩比为40%~60%,优选地,抗压缩粘结剂的压缩比50%~60%,优选地,抗压缩粘结剂的压缩比50%~55%。

21.具体地,所述抗压缩粘结剂为聚丙烯酸酯改性聚甲基丙烯酸甲酯。本发明的抗压缩粘结剂具有适度的电解液溶胀度,优良的长效耐电解液稳定性,不会堵塞隔膜微孔。

22.具体地,所述基膜的厚度为3~20um,孔隙率为25%~55%,透气度为70~200s/100cc。进一步优选地厚度为3~10μm,孔隙率为30%~45%,透气度为90~150s/100cc。

23.具体地,所述无机填料包括氧化铝、勃姆石、氢氧化镁、氢氧化铝、氧化镁、氧化钙、二氧化硅中的至少一种;所述分散剂包括聚丙烯酸及其钠盐、聚丙烯酰胺、聚乙烯醇、柠檬酸钠、乙二胺四乙酸钠、二乙酸钠、六偏磷酸钠、硅酸钠中的至少一种;所述增稠剂包括羟丙基甲基纤维素、羟乙基甲基纤维素、羧甲基纤维素钠、甲基纤维素和海藻酸钠中的至少一种;所述湿润剂包括烷基酚聚氧乙烯醚、烷基磺酸钠、烷基芳基磺酸钠、烷基硫酸钠中的至少一种;所述胶黏剂包含亲水单体,所述亲水单体包括丙烯酸、甲基丙烯酸、丙烯酰胺、乙烯醇、丙烯酸羟乙酯中的至少一种。

24.本发明的目的之二在于:针对现有技术的不足,而提供一种复合隔膜,有效改善粘接层颗粒粘连成膜堵孔的风险,具有良好的热稳定性、循环性和安全性。

25.为了实现上述目的,本发明采用以下技术方案:

26.一种复合隔膜,由上述的复合隔膜的制备方法制得。本发明制备的复合隔膜,不仅具有良好的粘接性,还可以有效地降低粘接层粘连成膜而形成循环跳水的风险,提升耐150℃热收缩性能,同时所述复合隔膜只使用一种浆料,可以实现一次成型,提高生产效率和产品一致性。

27.本发明的目的之三在于:针对现有技术的不足,而提供一种二次电池,具有良好的耐热性、循环性和安全性,有效降低粘接层颗粒粘连成膜堵孔的风险。

28.为了实现上述目的,本发明采用以下技术方案:

29.一种二次电池,包括上述的复合隔膜。具体地,一种二次电池,包括正极片、负极片、复合隔膜、电解液以及壳体,所述复合隔膜分隔所述正极片和所述负极片,壳体用于装设所述正极片、负极片、复合隔膜以及电解液。

30.相对于现有技术,本发明的有益效果在于:本发明的一种复合隔膜在多孔基膜上形成包含较高比表面积和较小颗粒粒径的无机填料以及抗压缩粘结剂的复合涂层,抗压缩粘结剂能够起支撑和粘结作用,无机填料具有较高的比表面积,能够稳定复合涂层以及提升涂层耐热性,同时无机填料具有较小的粒径能够填充于抗压缩粘结剂之间,起间隔作用,从而抗压缩粘结剂在化成压缩后直接粘连成膜,改善循环性能,本发明的复合隔膜具有良好的热稳定性、循环性和安全性。

附图说明

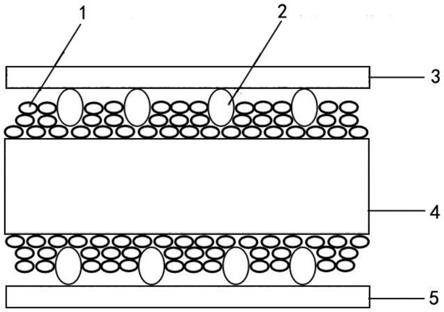

31.图1是本发明的复合隔膜与正极片和负极片的装配示意图。

32.其中:1、无机填料;2、抗压缩粘结剂;3、正极片;4、基膜;5、负极片。

具体实施方式

33.下面结合具体实施方式和说明书附图,对本发明作进一步详细的描述,但本发明的实施方式并不限于此。

34.实施例1

35.(1)先取重量份为80份d50为0.3μm,比表面积(bet)为13m2/g的无机填料1,55份去离子水、1.5份分散剂和2份的增稠剂,高转速2500rpm均匀分散30min,然后得到浆料分散液;

36.(2)将步骤(1)得到的浆料分散液置于研磨设备,流量控制在1000l/h,转速750rpm,并研磨60min后得到研磨液;

37.(3)向步骤(2)得到的浆料研磨液加入6份胶黏剂,1500rpm转速均匀分散20min得到预混液,在预混液中加入5份抗压缩粘结剂2(改性pmma微球),进行800rpm低速分散30min,再加入0.1份湿润剂得到共混浆料;

38.(4)将(3)中的共混浆料均匀涂覆在聚乙烯微孔膜作为基膜4的双侧,涂层总厚度为3μm,然后在50℃的烘箱中烘干,得到复合隔膜,如图1所示。

39.其中,无机填料1为氧化铝粉体,分散剂为聚丙烯酸钠,增稠剂为羧甲基纤维素钠,胶黏剂为丙烯酸酯,湿润剂为烷基酚聚氧乙烯醚,改性pmma微球的压缩比为50%、粒径d50为3μm,聚乙烯微孔膜的厚度为5μm、孔隙率为35%和透气中心值为140s/100cc。

40.实施例2

41.与实施例1的区别在于:所述无机填料1的比表面积(bet)为18m2/g。

42.其余与实施例1相同,这里不再赘述。

43.实施例3

44.与实施例1的区别在于:所述无机填料1的粒径d50为1.5μm,比表面积(bet)为18m2/g的。

45.其余与实施例1相同,这里不再赘述。

46.实施例4

47.与实施例1的区别在于:所述无机填料1的粒径d50为1.2μm,比表面积(bet)为16m2/g的。

48.其余与实施例1相同,这里不再赘述。

49.实施例5

50.与实施例1的区别在于:所述无机填料1的粒径d50为0.8μm,比表面积(bet)为18m2/g的。

51.其余与实施例1相同,这里不再赘述。

52.实施例6

53.与实施例1的区别在于:所述无机填料1、分散剂、增稠剂、胶黏剂、抗压缩粘结剂2和溶剂的重量份数比为88:1.5:2:6:5:65。

54.其余与实施例1相同,这里不再赘述。

55.实施例7

56.与实施例1的区别在于:所述无机填料1、分散剂、增稠剂、胶黏剂、抗压缩粘结剂2和溶剂的重量份数比为90:1:2:6:5:65。

57.其余与实施例1相同,这里不再赘述。

58.实施例8

59.与实施例1的区别在于:所述无机填料1、分散剂、增稠剂、胶黏剂、抗压缩粘结剂2和溶剂的重量份数比为78:1.5:2:6:5:60。

60.其余与实施例1相同,这里不再赘述。

61.实施例9

62.与实施例1的区别在于:所述无机填料1、分散剂、增稠剂、胶黏剂、抗压缩粘结剂2和溶剂的重量份数比为88:1.5:15:3:1:50。

63.其余与实施例1相同,这里不再赘述。

64.实施例10

65.与实施例1的区别在于:所述无机填料1、分散剂、增稠剂、胶黏剂、抗压缩粘结剂2和溶剂的重量份数比为95:4:3:8:15:75。

66.其余与实施例1相同,这里不再赘述。

67.对比例1

68.(1)先取80份d50为1μm,bet为6.5m2/g的常规陶瓷粉体,55份去离子水、1.5份分散剂和2份的增稠剂,高转速2500rpm均匀分散30min,然后得到浆料分散液;

69.(2)将步骤(1)得到的浆料分散液置于研磨设备,流量控制在1000l/h,转速750rpm,并研磨60min后得到浆料研磨液;

70.(3)向步骤(2)得到的浆料研磨液加入6份胶黏剂,1500rpm转速均匀分散20min后加入5份改性pmma微球,进行800rpm低速分散30min,再加入0.1份湿润剂得到共混浆料;

71.(4)将(3)中的共混浆料均匀涂覆在聚乙烯微孔膜的双侧,涂层总厚度为3μm,然后在50℃的烘箱中烘干,得到复合隔膜。

72.对比例2

73.(1)先取80份d50为1μm,bet为6.5m2/g的常规陶瓷粉体,55份去离子水、1.5份分散剂和2份的增稠剂,高转速2500rpm均匀分散30min,然后得到浆料分散液;

74.(2)将步骤(1)得到的浆料分散液置于研磨设备,流量控制在1000l/h,转速750rpm,并研磨60min后得到浆料研磨液;

75.(3)向步骤(2)得到浆料研磨液加入6份胶黏剂和0.1份湿润剂得到常规陶瓷浆料,然后均匀涂覆在聚乙烯微孔膜的一侧,陶瓷涂层厚度为2μm,在60℃的烘箱烘干后得到常规陶瓷涂覆膜;

76.(4)把粒度d50为0.5μm的常规pmma涂覆在步骤(1)中常规陶瓷涂覆膜的双侧,pmma涂层总厚度为1μm,烘干后得到复合隔膜。

77.对比例3

78.(1)先取80份d50为0.3μm,bet为13m2/g的无机填料1,55份去离子水、1.5份分散剂和2份的增稠剂,高转速2500rpm均匀分散30min,然后得到浆料分散液;

79.(2)将步骤(1)得到的浆料分散液置于研磨设备,流量控制在1000l/h,转速750rpm,并研磨60min后得到浆料研磨液;

80.(3)向步骤(2)得到的浆料研磨液加入6份胶黏剂,1500rpm转速均匀分散20min后再加入0.1份湿润剂得到共混浆料;

81.(4)将(3)中的共混浆料均匀涂覆在聚乙烯微孔膜的一侧,涂层总厚度为2μm,然后在50℃的烘箱中烘干,得到涂覆隔膜;

82.(5)把粒度d50为0.5μm的常规pmma涂覆在步骤(4)中隔膜1的双侧,pmma涂层总厚度为1μm,烘干后得到复合隔膜。

83.性能测试:将上述实施例1-10以及对比例1-3制备出的复合隔膜,配合正极片3、负极片5装配成电芯如图1所示,加入电解液外表面装设铝塑膜壳体制成二次电池进行性能测试,测试结果记录表1,二次电池以锂离子电池为例。

84.隔膜热收缩率测试:将上述制备出的隔膜制成200*100mm(横向*纵向)的长方形小条,然后放入150℃的烘箱烘烤30min,取出测试横向和纵向的长度,并计算收缩率。

85.隔膜界面粘结力测试方法:在干燥房环境将锂离子电池的电芯从正极与隔膜界面处拆解,静置5分钟待电解液挥发干,裁剪100mm

×

25mm大小的负极与隔膜界面,用高铁拉力机(上海研润光机科技有限公司,ts-2000),并设置拉伸速度为5mm/min,拉伸位移为50mm以进行界面剥离粘结力测试。从以下实施例中,每组取4块锂离子电池,计算锂离子电池的负极与隔膜界面的粘结力平均值。

86.隔膜界面析锂面积测试:在25℃下,将锂离子电池以1c恒流充电至4.45v,然后恒压充电至电流为0.05c,再以1c恒流放电至3.0v,此为首次循环。按照上述条件对锂离子电池进行400次循环。通过以下方法获得隔膜的析锂面积:拿到满充电池,拆解后获得隔膜,金黄色为正常区域,黑色为析锂区域,利用高倍(20倍以上)显微镜拍照后,对不同区域进行分析,把黑色区域抽象为圆形,利用灰度差对析锂区域进行统计,获得析锂面积。

87.容量保持率测试:在25℃下,将锂离子二次电池以2c恒流充电至4.25v,之后以4.25v恒压充电至电流为0.05c,静置5min,然后以2c恒流放电至2.8v,此为一个充放电循环过程,此次的放电容量为首次循环的放电容量。将锂离子二次电池按照上述方法进行400次循环充放电测试,记录每一次循环的放电容量。循环容量保持率(%)=第400次循环的放电容量/首次循环的放电容量

×

100%。

88.表1

[0089][0090]

由上述表1得出,本发明的复合隔膜的制备方法制得的复合隔膜相对于现有技术

具有更好的耐热性、粘结力、循环性能以及使用寿命,析锂/黑斑更少。

[0091]

由上述实施例1-5对比得出,当设置无机填料1d50为0.3μm,比表面积(bet)为13m2/g时,制备出的复合隔膜具有更好的耐热性能,隔膜热收缩性更小,尺寸稳定性更高。由实施例1、6-10对比得出,当设置所述无机填料1、分散剂、增稠剂、胶黏剂、抗压缩粘结剂2和溶剂的重量份数比为80:1.5:2:6:5:55时,制备出的隔膜性能更好,与极片具有更好的粘接力,多次充放电循环后具有较少的析锂/黑斑面积,且具有更好的容量保持率。

[0092]

通过比较实施例1-10及对比例1-3可知,加入较高bet和小粒径的无机填料1可以显著降低隔膜150℃的热收缩率,改善电池安全性能;

[0093]

通过比较实施例1、对比例2和对比例3,加入高压缩比的pmma微球,并且调整为混合涂覆的涂层结构方式,但是有效地改善了长循环界面黑斑的状况,并提升循环容量保持率。

[0094]

根据上述说明书的揭示和教导,本发明所属领域的技术人员还能够对上述实施方式进行变更和修改。因此,本发明并不局限于上述的具体实施方式,凡是本领域技术人员在本发明的基础上所作出的任何显而易见的改进、替换或变型均属于本发明的保护范围。此外,尽管本说明书中使用了一些特定的术语,但这些术语只是为了方便说明,并不对本发明构成任何限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1