一种自蔓延合金化的锂负极及其制备方法与流程

1.本发明涉及锂电池技术领域,具体涉及一种自蔓延合金化的锂负极及其制备方法。

背景技术:

2.近年来,随着动力电池在能量密度和安全性上的需求量逐渐扩大,锂离子电池成为了中科研工作者以及企事业研究机构的研究热点,尤其是针对高能量密度的锂离子电池进行了大量的研究。目前商业化的锂二次电池负极大多数选自于石墨电极,但是其能量密度的改善几乎接近于理论阀值,难以得到显著性的进展。金属锂负极具有极高的理论比容量(3860mah

·

g-1

)和极负的电势(-3.040v vs标准氢电极),是负极材料中极具潜力的电极材料。但是,在整个电池体系中仍然存在着大量的问题,(一)锂离子在电化学沉积过程的不均匀,导致锂枝晶的生长,同时产生体积膨胀影响整个电池体系的安全性;(二)金属锂的高反应活性与电解液反应生成不稳定的固态电解质界面膜(sei层),这将导致“死锂”的产生以及电解质的不断消耗影响电池容量和循环稳定性的衰减;(三)金属锂的存储环境和电池装备环境的水氧含量要求较高,这将需要严格控制整个过程的水氧含量以保证金属锂不被氧化,限制了电池装配环境和材料的保存运输条件无形之中增加了电池的成本。

3.为了解决这一系列的问题,科研工作者进行了大量的研究,从多方面去改性金属锂负极材料来实现一定程度的改善,其中包括:锂合金化处理、调控电解液添加剂、采用固态电解质膜、修饰集流体、金属锂表面涂覆保护膜等方法。至今为止,仍然没能找到一种方式均能克服以上问题。专利cn201910329991.0提供一种三维复合金属锂负极及制备方法和锂金属电池、锂硫电池。将三维多孔结构的导电体可以是泡沫铜、三维多孔铜锌合金、三维多孔铜银合金中的任一种浸入温度为310~900℃的金属锂液中,控制浸润时间和温度,随后取出冷却得到三维复合金属锂负极,抑制电池循环过程中锂枝晶的产生和引起体积的变化,有利于金属锂负极的商业化应用。专利cn109167029a提出一种锂硫电池的氮化硅改性金属锂负极材料及制备方法,通过正硅酸乙酯水解后进行高温氮化获得氮化硅纳米线,并通过碳热还原将金属锂负载于氮化硅纳米线内部,制备而成的金属锂负极材料以氮化硅纳米线堆叠在锂金属相表面形成三维网状包覆层,降低锂金属的不可逆损失和对隔膜的危害。

技术实现要素:

4.为了解决上述技术问题,本发明提供了一种自蔓延合金化的锂负极及其制备方法。采用自蔓延合金化技术对宿主材料进行原位合金化,从而形成各相分布均匀的锂复合负极。三维骨架材料作为宿主材料,通过浸泡或加热处理引入亲锂性元素和亲锂性位点。该材料既有利于缓解电化学过程中引起的体积膨胀效应;又可以降低局部电流密度,均匀化锂离子传输,从而抑制锂枝晶的生长。此种合金化负极材料能够有效低解决锂负极的循环稳定性和安全性问题。同时,三维材料作为骨架材料具有良好的机械性能,在电池装备或充

放电过程中提升了负极的结构稳定性。

5.为了达到上述技术效果,本发明采用如下技术方案:

6.一种自蔓延合金化的锂负极的制备方法,包括以下步骤:(1)将三维骨架材料作为宿主材料,将所述三维骨架材料在酸碱溶液中浸泡接枝上含氧型官能团;然后再在金属盐溶液中浸泡;(2)将浸泡后的三维骨架进行干燥处理得到含有亲锂性位点的三维骨架材料;(3)步骤(2)得到的三维骨架材料一端伸入熔融的金属锂液中进行自蔓延技术合金化,得到锂负极材料,自蔓延的时间为5~120s。

7.酸碱溶液能够对三维骨架材料进行清洗和腐蚀造孔的,目的就是在三维骨架材料上进行造孔和嫁接含氧型官能团上去,具有亲锂性位点,然后浸入到ag,al,zn等盐类中,吸附一定含量的ag,al,zn,这几种金属锂具有强的亲锂性,利于诱导锂沉积。

8.自蔓延时间越长,金属锂化程度越高,但是根据正负极容量匹配,我们只需要达到1:1的正负极容量比(n:p=1:1)即可,如果长时间浸润到金属锂液中自蔓延,其材料结构稳定性会受到影响。

9.进一步的技术方案为,所述三维骨架材料选自二元合金骨架材料、金属锂有机框架化合物材料、改性的导电碳纤维材料中的一种或多种,当所述三维骨架为改性的导电碳纤维材料时,步骤(1)还包括在金属盐溶液中浸泡,所述盐溶液选自硝酸银溶液、金属卤化物溶液中的一种或多种,所述金属盐溶液选组硝酸银溶液、金属卤化物溶液中的一种或多种。

10.进一步的技术方案为,改性的导电碳纤维材料在金属盐溶液中浸泡的时间为3-24h,温度为25℃-60℃。

11.进一步的技术方案为,所述二元合金骨架材料选自mg-al,al-zn,cu-al,cu-zn,mg-zn中的一种或多种,将二元合金骨架材料通过酸处理进行去合金化,得到多孔的三维骨架材料。

12.进一步的,所述二元合金骨架材料具体的制备方法为在氩气或其他惰性氛围下,将mg、al、zn和cu中的两种金属加入到合金熔炼炉中,温度控制在600-1200℃的熔炼炉中加热搅拌4h,质量比为5:5;6:4;7:3;或8:2。缓慢降温直到相转变温度,倒入定制方形模具中快速冷却至150℃以下,形成合金板材;将上述合金板材进行过辊轧制得到二元合金骨架材料。

13.进一步的技术方案为,所述金属锂有机框架化合物材料选自mofs、cofs、mxene中的一种或多种。

14.进一步的技术方案为,所述改性的导电碳纤维材料通过双轴静电纺丝的方法获取,其中纺丝条件为:纺丝温度为20-50℃,纺丝电压为10-40kv,推进速度为1-10μl/min,纺丝距离为1-20cm,水分控制在0.1-10ppm以下。

15.进一步的,所述改性的导电碳纤维材料的制备方法具体为用ps-聚苯乙烯和pan-聚丙烯腈与zn(ac)2溶解在n,n-二甲基甲酰胺(dmf)溶剂中,采用静电纺丝成纤维状材料。

16.进一步的技术方案为,所述酸碱溶液选自氢氧化钾溶液,氢氧化钠溶液,盐酸溶液,高锰酸钾溶液,稀硫酸,磷酸溶液。

17.进一步的技术方案为,所述金属卤化物为zncl2、znf2、alcl3或alf3。

18.进一步的技术方案为,所述浸泡的时间为1-12h,温度为25℃-60℃。

19.进一步的技术方案为,所述干燥处理的温度为60℃-120℃,时间为2-6h。

20.本发明还提供了由上述制备方法制备得到的自蔓延合金化的锂负极。

21.与现有技术相比,本发明具有如下有益效果:本发明用自蔓延合金化技术对宿主材料进行原位合金化,从而形成各相分布均匀的锂复合负极。三维骨架材料作为宿主材料,通过浸泡或加热处理引入亲锂性元素和亲锂性位点。该材料既有利于缓解电化学过程中引起的体积膨胀效应;又可以降低局部电流密度,均匀化锂离子传输,从而抑制锂枝晶的生长。此种合金化负极材料能够有效低解决锂负极的循环稳定性和安全性问题。同时,三维材料作为骨架材料具有良好的机械性能,在电池装备或充放电过程中提升了负极的结构稳定性。此外,减少负极中金属锂的含量,提升负极容纳锂的能力,可以有效的提升整个电池体系的能量密度。

附图说明

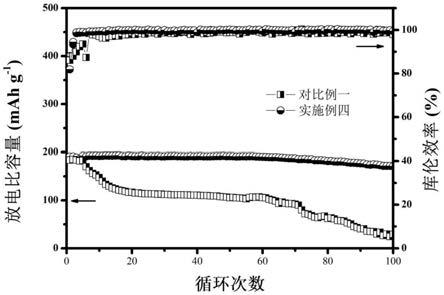

22.图1为实施例和对比例的电化学循环性能对比图。

具体实施方式

23.对比例一

24.采用纯铜为负极材料,与lini

0.8

co

0.1

mn

0.1

o2正极片,采用ec:dec:dmc=1:1:1为电解质,组装成2032扣式电池,随后进行电化学性能测试。测试数据如图1所示。

25.对比例二

26.采用石墨为负极材料,与lini

0.8

co

0.1

mn

0.1

o2正极片,采用ec:dec:dmc=1:1:1为电解质,组装成2032扣式电池,随后进行电化学性能测试。

27.实施例一

28.选取mg-al合金材料,将其放入稀盐酸中浸泡4h,随后进行80℃加热处理,又在温度为60℃的0.5m的koh溶液中进行浸泡5h,浸泡后80℃干燥。将得到的三维材料与熔融的金属锂液进行合金化,通过自蔓延时间控制金属锂的渗入量。最后过辊轧制得到表面平整的负极材料,冲片得到负极圆片,与lini

0.8

co

0.1

mn

0.1

o2正极片匹配,采用ec:dec:dmc=1:1:1为电解质,组装成2032扣式电池,随后进行电化学性能测试。

29.实施例二

30.选取cu-zn合金材料,将其放入稀盐酸中浸泡4h,随后进行80℃加热处理,又在温度为60℃的0.5m的koh溶液中进行浸泡5h,浸泡后80℃干燥。将得到的三维材料与熔融的金属锂液进行合金化,通过自蔓延时间控制金属锂的渗入量。最后过辊轧制得到表面平整的负极材料,冲片得到负极圆片,与lini

0.8

co

0.1

mn

0.1

o2正极片匹配,采用ec:dec:dmc=1:1:1为电解质,组装成2032扣式电池,随后进行电化学性能测试。

31.实施例三

32.选取mofs材料中zif-8研究,将其放入稀硫酸中浸泡2h,随后进行80℃加热处理,将得到的三维材料与熔融的金属锂液进行合金化,通过自蔓延时间控制金属锂的渗入量。最后过辊轧制得到表面平整的负极材料,冲片得到负极圆片,与lini

0.8

co

0.1

mn

0.1

o2正极片匹配,采用ec:dec:dmc=1:1:1为电解质,组装成2032扣式电池,随后进行电化学性能测试。

33.实施例四

34.选取静电纺丝得到的三维导电碳纤维,先将其放入硝酸和硫酸的混合溶液中浸泡6h,然后用去离子水清洗至中性,再在agno3溶液中浸泡6h,随后进行60℃加热干燥。将得到的三维材料与熔融的金属锂液进行合金化,通过自蔓延时间控制金属锂的渗入量。最后过辊轧制得到表面平整的负极材料,冲片得到负极圆片,与lini

0.8

co

0.1

mn

0.1

o2正极片匹配,采用ec:dec:dmc=1:1:1为电解质,组装成2032扣式电池,随后进行电化学性能测试。

35.对比例和实施例的性能测试数据如表1所示,其中测试数据均在25℃环境下进行测试,充放电倍率为0.5c,充放电电压区间为3-4.3v。

36.表1

37.样品循环圈数(圈)充放电倍率容量保持率(%)对比例一1000.5c31.06%对比例二1000.5c70.80%实施例一1000.5c85.90%实施例二1000.5c82%实施例三1000.5c78.60%实施例四1000.5c90.50%

38.从图1电化学循环性能图中,可以明显看出改性后的样品在电化学循环性能上展现出显著的提升,实施例四在0.1c充放电倍率下循环100次其容量保持率高达90.5%,然而对比例一铜负极组装的电池体系仅在100次循环后容量保持率为31.06%,这将主要归因于以下两点:(1)纯铜负极表面锂离子活性位点不能均匀分布,由于表面过大局部电流密度导致锂枝晶的快速生长,死锂的不断产生,最终导致整个电池体系活性锂的逐渐降低,容量衰退;(2)三维合金化骨架材料中内部提供了锂离子沉积空间,同时分布均匀亲锂性位点能够诱导锂离子的均匀沉积,而不是在负极表面沉积与电解液反应形成死锂,这样在循环过程中保持锂离子活性材料的稳定,减少了活性锂的损失。

39.尽管这里参照本发明的解释性实施例对本发明进行了描述,上述实施例仅为本发明较佳的实施方式,本发明的实施方式并不受上述实施例的限制,应该理解,本领域技术人员可以设计出很多其他的修改和实施方式,这些修改和实施方式将落在本技术公开的原则范围和精神之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1