一种单面电镀工艺中印刷掩膜后开槽的设备及方法与流程

1.本发明属于太阳能电池电镀领域,尤其是涉及一种单面电镀工艺中印刷掩膜后开槽的设备及方法。

背景技术:

2.现有电镀工艺中掩膜的使用比较普遍,一般为印刷一层耐酸但不耐碱的光敏或者热敏材料,材料的图案与需要电镀的栅线图案相同,并在一定温度或光照条件下进行固化,然后将硅片放入特定的酸溶液中,去除未被掩膜材料覆盖区域的钝化膜,而被掩膜覆盖区域不受影响,然后再通过碱液或其它特定清洗液,去除掩膜层材料,达到栅线图案位置露出硅材料本身,可以进行电镀,而其它区域则被钝化膜等膜层覆盖,不能进行电镀的目的。现有技术方案中的难点是:掩膜材料在酸性溶液中浸泡时容易脱落,导致被掩膜覆盖区域的膜也被酸液腐蚀,达不到掩膜的效果。

技术实现要素:

3.本发明要解决的问题是提供一种单面电镀工艺中印刷掩膜后开槽的设备及方法,尤其适用于印刷完掩膜之后,未被掩膜材料覆盖区域氮化硅等钝化膜的去除。

4.为解决上述技术问题,本发明采用的技术方案是:一种单面电镀工艺中印刷掩膜后开槽的设备,其特征在于,包括:依次设置的用于处理硅片的水蒸汽腔、第一烘干腔、酸性气体腔、第一纯水清洗槽、碱洗槽、第二纯水清洗槽和第二烘干腔;

5.所述水蒸汽腔、所述第一烘干腔、所述酸性气体腔、所述第一纯水清洗槽、所述碱洗槽、所述第二纯水清洗槽和所述第二烘干腔内均设置有传送滚轮,所述传送滚轮被设置为放置和传输硅片。

6.进一步的,所述水蒸汽腔内设置有多组水蒸汽发生器和喷射口,所述喷射口被设置为向所述硅片表面喷射水蒸汽,所述喷射口喷出的所述水蒸汽的量可调节。

7.进一步的,所述水蒸汽腔与所述第一烘干腔连接处设置有与所述传送滚轮配合的至少一个吸水滚轮。

8.进一步的,所述第一烘干腔与所述水蒸汽腔连接处设置有与所述传送滚轮配合的至少一个所述吸水滚轮,用于去除所述硅片表面掩膜上的多余水分。

9.进一步的,所述第一烘干腔内与所述水蒸汽腔连接处还设置有气帘,用于保持所述硅片背面干燥。

10.进一步的,所述酸性气体腔包括纵向设置的上腔和下腔,所述下腔宽于所述上腔设置。

11.进一步的,所述下腔内设置有至少一组风机,被设置于使酸性气体自上而下循环。

12.进一步的,所述碱洗槽至少设置有两个,所述碱洗槽内可盛放用于去除掩膜的碱液或专用的化学试剂。

13.进一步的,所述第一纯水清洗槽被设置为去除多余酸液;所述第二纯水清洗槽被

设置为去除多余碱液或专用的化学试剂。

14.一种单面电镀工艺中印刷掩膜后开槽的方法,步骤为:

15.上料:将所述硅片依次设置于所述传送滚轮上,启动所述传送滚轮;

16.水蒸汽喷湿:所述硅片在所述传送滚轮的带动下进入至所述水蒸汽腔,进入所述水蒸汽腔后会在所述硅片表面沉积一层水珠,由于亲水性差异,钝化膜区域沉积比掩膜处沉积的多;

17.烘干:所述硅片在所述传送滚轮的带动下进入至所述第一烘干腔,所述硅片进入所述第一烘干腔后,所述掩膜上的少量的水会被所述第一烘干腔中的吸水滚轮去除并烘干,所述硅片背面上的水会被烘干,所述钝化膜区域的水保留;

18.酸雾腐蚀:所述硅片在所述传送滚轮的带动下进入至所述酸性气体腔,所述硅片进入所述酸性气体腔后,所述酸性气体腔中的酸性气体在所述酸性气体腔内风机的带动下自上而下循环,所述酸性气体溶于所述钝化膜区域上残留的水中,形成酸腐蚀钝化膜,所述硅片背面和所述掩膜不被腐蚀;

19.纯水清洗:所述硅片在所述传送滚轮的带动下进入至所述第一纯水清洗槽,去除所述硅片表面多余的酸液;

20.碱洗:所述硅片在所述传送滚轮的带动下进入至所述碱洗槽,通过碱液或专用的化学试剂去除所述掩膜,并将硅片表面的掩膜材料冲到所述碱洗槽中的收集盒内;

21.纯水清洗:所述硅片在所述传送滚轮的带动下进入至所述第二纯水清洗槽,去除所述硅片表面多余的碱液;

22.烘干下料:所述硅片在所述传送滚轮的带动下进入至所述第二烘干腔,将所述硅片烘干后下料。

23.由于采用上述技术方案,具有以下有益效果:

24.通过气相酸雾去除未被掩膜覆盖区域的钝化膜,利用掩膜与钝化膜的亲水性差异和hf气体易溶于水的特性,选择性的刻蚀未被掩膜覆盖区域的钝化膜,从而极大降低掩膜材料对耐酸性的要求,有利于后续电镀掩膜工艺的实施;hf气体将会溶解到硅片所沾水的部分形成hf,hf对钝化膜进行腐蚀,达到开槽的目的,可以通过控制hf的溶解量来控制腐蚀速度,可以相对精确控制释放的酸的量,减少酸的耗量;硅片下表面和掩膜上没有水,无法形成hf,所以不被腐蚀,从而解决了掩膜在酸液中清洗时容易脱落、渗透的问题,极大降低掩膜材料对耐酸性的要求,有利于后续电镀掩膜工艺的进行。

25.通过碱性化学试剂去除掩膜,达到栅线图案位置露出硅材料本身,便于进行后续的电镀操作,有利于电镀掩膜工艺的推广。

附图说明

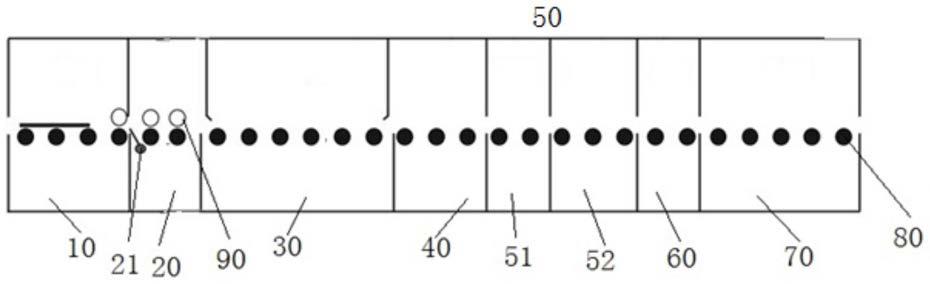

26.图1是本发明一种实施例的整体结构示意图。

27.图中:

28.10、水蒸汽腔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20、第一烘干腔

ꢀꢀꢀꢀꢀꢀ

30、酸性气体腔

29.40、第一纯水清洗槽

ꢀꢀꢀꢀ

50、碱洗槽

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

60、第二纯水清洗

30.70、第二烘干腔

ꢀꢀꢀꢀꢀꢀꢀꢀ

80、传送滚轮

ꢀꢀꢀꢀꢀꢀꢀꢀ

槽

31.90、吸水滚轮

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

21、气帘

具体实施方式

32.下面结合实施例和附图对本发明作进一步说明:

33.现有电镀工艺中一般在硅片上印刷一层耐酸但不耐碱的光敏或者热敏材料,即掩膜,其中该材料的区域与需要电镀的栅线区域相同,并在一定温度或光照条件下进行固化;然后将硅片放入特定的酸溶液中,去除未被掩膜材料覆盖区域的钝化膜,而被掩膜覆盖区域不受影响;然后再通过碱液或其它特定清洗液,去除掩膜层材料,达到栅线图案位置露出硅材料本身,可以进行电镀,而其它区域则被钝化膜覆盖,不能进行电镀的目的。

34.但是掩膜材料在酸性溶液中浸泡时容易脱落,导致被掩膜覆盖区域的膜也被酸液腐蚀,达不到掩膜的效果。针对掩膜在酸液中清洗时容易脱落、渗透的问题,在本发明的一种实施例中,如图1所示,一种单面电镀工艺中印刷掩膜后开槽的设备,该设备包含被分隔成的若干腔体,其中包括:依次设置的水蒸汽腔10、第一烘干腔20、酸性气体腔30、第一纯水清洗槽40、碱洗槽50、第二纯水清洗槽60和第二烘干腔70,水蒸汽腔10、第一烘干腔20、酸性气体腔30、第一纯水清洗槽40、碱洗槽50、第二纯水清洗槽60和第二烘干腔70内均设置有传送滚轮80,若干硅片并排放置在传送滚轮8080上,通过传送滚轮80传输依次通过上述腔体完成反应,依次处理硅片;通过气相酸雾去除未被掩膜覆盖区域的钝化膜,从而极大降低掩膜材料对耐酸性的要求,有利于后续电镀掩膜工艺的实施。

35.如图1所示中,水蒸汽腔10内设置有多组水蒸汽发生器和喷射口,通过水蒸汽发生器生成大量的水蒸汽经由喷射口喷出,水蒸汽通过喷射口喷至硅片的表面,包括硅片的上表面和下表面,通过调节该喷射口的开启程度或者增加压力等来调节水蒸汽的量,使得在在硅片表面沉积水蒸汽。同时水蒸汽腔10与第一烘干腔20连接处设置有与传送滚轮80配合的至少一个吸水滚轮90;在本实施例中,在靠近第一烘干腔20的水蒸汽腔10内设置有两个吸水滚轮90,图中已省略一个吸水滚轮90,用于去除硅片上表面多余的水分。

36.具体的,进入水蒸汽腔10中的硅片已提前进行过处理,首先在硅片表面镀一层钝化膜;然后在硅片表面印刷一层耐酸但不耐碱的掩膜,该掩膜的图案与需要电镀的栅线图案相同,并在一定温度或者光照条件下进行固化,其中掩膜是不亲水的,钝化膜是亲水的,利用这一特性进行后续的酸雾腐蚀的工序。

37.如图1所示中,第一烘干腔20与水蒸汽腔10连接处设置有与传送滚轮80配合的至少一个吸水滚轮90,通过传送滚轮80传输硅片,通过吸水滚轮90去除硅片上表面多余的水分;在本实施例中,在靠近水蒸汽腔10的第一烘干腔20内设置有两个吸水滚轮90。同时第一烘干腔20内与水蒸汽腔10连接处还设置有气帘21,该气帘21设置在传送滚轮80之间,通过该气帘21吹扫硅片的背面,保持硅片背面干燥,防止沾湿后面的传送滚轮80,进而接触酸雾形成液态酸,腐蚀硅片下表面。通过第一烘干腔20的设置达到烘干背面和掩膜上的少量的水,而钝化膜位置处的水保留。

38.如图1所示中,酸性气体腔30包括纵向设置的上腔和下腔,在本实施例中,酸性气体为hf气体,该酸性气体腔30上面腔体窄,下面腔体宽,下腔宽于上腔设置;下腔内设置有至少一组风机,通过风机将hf气体抽到上腔体,从而形成自上而下的气流,使hf气体自上而下循环。硅片进入酸性气体腔30后,hf气体将会溶解到硅片所沾水的部分形成hf,hf对钝化膜进行腐蚀,达到开槽的目的,可以通过控制hf的溶解量来控制腐蚀速度,其中hf的浓度可以根据反应速率来调整;硅片下表面和掩膜上没有水,无法形成hf,所以不被腐蚀,从而解

决了掩膜在酸液中清洗时容易脱落、渗透的问题,极大降低掩膜材料对耐酸性的要求,有利于后续电镀掩膜工艺的进行。

39.如图1所示,第一纯水清洗槽40设置于酸性气体腔30之后,第一纯水清洗槽40内通过纯水清洗硅片,用于去除硅片表面多余的hf酸液。

40.如图1所示,碱洗槽50至少设置有两个,通过碱洗槽50去除掩膜;本实施例中,设置有两个碱洗槽,分别为第一碱洗槽51和第二碱洗槽52,其中第一碱洗槽51和第二碱洗槽52依次设置,本实施例中的碱洗槽50为浸泡式清洗,碱洗槽50内为氢氧化钠或氢氧化钾能去除掩膜的化学品,浓度一般为10%-40%,反应温度为30-50℃;作为可替换方案,碱液也可以是针对掩膜成分专用的清洗剂,可以去除掩膜即可。在本实施例中,第一碱洗槽51反应剧烈,清洗的过程中有很多掩膜脱落,产生的生成物较多,因此在第一碱洗槽51与第二碱洗槽22连接处的出料口设置上水刀冲洗清洗过程产生的生成物,将硅片表面的掩膜材料冲到收集盒内,使得不被带入到第二碱洗槽52内;第二碱洗槽52反应平稳,生成物少,对硅片进行二次清洗。

41.如图1所示,第二纯水清洗槽60设置于碱洗槽50之后,第二纯水清洗槽60内通过纯水清洗硅片,用于将残留的碱液清洗干净。

42.如图1所示中,第二烘干腔70内包含若干组风机和风刀,该风刀可以但不限于热风刀,通过热风刀的设置将经过碱洗槽50处理的硅片烘干。

43.另外本装置的第一烘干腔20和第二烘干腔70均设置有排风系统,排风系统与酸排风、废液排放系统与废水处理站相连,因现有技术比较完善不做赘述。

44.一种单面电镀工艺中印刷掩膜后开槽的方法,步骤为:

45.上料:将硅片依次设置于传送滚轮80上,启动传送滚轮80;

46.水蒸汽喷湿:硅片在传送滚轮80的带动下进入至水蒸汽腔10,进入水蒸汽腔10后会在硅片表面沉积一层水珠,包含硅片的上表面和下表面,钝化膜区域沉积比掩膜处沉积的多;

47.烘干:硅片在传送滚轮80的带动下进入至第一烘干腔20,硅片进入第一烘干腔20后,硅片背面和掩膜上的少量的水会被去除,钝化膜区域的水保留;

48.酸雾腐蚀:硅片在传送滚轮80的带动下进入至酸性气体腔30,硅片进入酸性气体腔30后,酸性气体腔30中的hf气体在酸性气体腔30内风机的带动下自上而下循环,硅片进入酸性气体腔30后,hf气体将会溶解到硅片所沾水的部分形成hf,hf对氮化硅进行腐蚀,达到开槽的目的,可以通过控制hf的溶解量来控制腐蚀速度;硅片下表面和掩膜上没有水,无法形成hf,不被腐蚀;

49.纯水清洗:硅片在传送滚轮80的带动下进入至第一纯水清洗槽40,去除硅片表面多余的hf;

50.碱洗:硅片在传送滚轮80的带动下进入至碱洗槽50,依次通过第一碱洗槽51和第二碱洗槽52,通过碱性化学试剂去除掩膜,达到栅线图案位置露出硅材料本身,便于进行后续的电镀操作,并将硅片表面的掩膜材料冲到碱洗槽50中的收集盒内;

51.纯水清洗:硅片在传送滚轮80的带动下进入至第二纯水清洗槽60,去除硅片表面多余的碱液;

52.烘干下料:硅片在传送滚轮80的带动下进入至第二烘干腔70,将硅片烘干后下料。

53.以上对本发明的实施例进行了详细说明,但所述内容仅为本发明的较佳实施例,不能被认为用于限定本发明的实施范围。凡依本发明申请范围所作的均等变化与改进等,均应仍归属于本发明的专利涵盖范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1