一种自支撑过渡金属磷化物掺杂的多孔碳膜析氢电催化材料

1.本发明属于电催化析氢技术领域,具体说是涉及一种自支撑过渡金属磷化物掺杂的多孔碳膜析氢电催化材料。

技术背景

2.电解水制氢技术为电能的高效转换和有效存储提供了一条便捷、可持续之路,也是制备高纯氢气的重要途径。尽管 pt等贵金属具有优异的析氢催化性能,但其在地壳中储量稀少,价格昂贵,不适于大规模商业化应用。因此,开发高效的价格低廉的来源广泛的非贵金属析氢电催化剂是迫切需要解决的问题。

3.在目前的非贵金属析氢电催化剂中,过渡金属磷化物(tmps)因其良好的机械强度、电化学电导率和化学稳定性,已经被广泛应用于析氢反应。但是析氢电催化剂通常为粉末,构建电极时需要添加粘结剂将其制成悬浮液涂覆,或者原位生长在各种导电基体上,如玻碳、泡沫镍网、泡沫铜网、泡沫镍铁网、钛片、铜片及碳布等。聚合物粘结剂的添加将会极大地增加了电催化剂的电阻,降低催化剂的电化学性能。而将催化剂负载于导电基体上,在析氢反应过程中,电催化剂在高电流密度下容易从电极表面脱落,稳定性差。因此,将高活性的金属磷化物析氢催化剂负载于适当导电基体上是提高析氢性能的关键。

技术实现要素:

4.针对上述情况,本发明的目的是提供一种自支撑析氢电催化材料,它能有效解决现有析氢电催化剂活性位点少、催化效率低、稳定性差的问题。

5.为实现上述目的,本发明提供了一种自支撑过渡金属磷化物掺杂的多孔碳膜析氢电催化材料,其是由过渡金属掺杂的碳膜和亚磷酸钠在氩气气氛下煅烧制得,具体操作如下:取一定量的过渡金属掺杂的碳膜和次亚磷酸钠按照质量比为1:5~1:10,分别放入两个瓷舟中;然后转移至管式炉中,次亚磷酸钠在上游,mcnt@c碳膜在下游。在氩气气氛下350℃煅烧2h,升温速率为2℃

·

min-1

;待自然冷却至室温后,获得过渡金属磷化物掺杂的碳膜并将其表示为mpcnt@c碳膜。

6.所述过渡金属掺杂的碳膜得制备,具体将含多孔含过渡金属离子的cnt@pan膜置于260℃的马弗炉中预氧化2h,升温速率为 2℃/min;预氧化后转移至充满混合气的管式炉中在700~900℃间碳化1 h,升温速率为5℃/min;最终得到过渡金属掺杂的碳膜,记为mcnt@c膜,m为co、fe或ni。

7.所述多孔含过渡金属离子的cnt@pan膜得制备,主要是将0.5g过渡金属氯化物溶于10ml乙二醇中,形成含过渡金属离子的溶液a;将2g碳纳米管与2g聚丙烯腈(pan, mw=40000,》99%) 溶解于有机溶剂中,于60-80℃磁力搅拌12h,形成均匀黑色的溶液b;将溶液a与溶液b混合,磁力搅拌5h,制得均匀黑色的铸膜液,冷却后的溶液倒在玻璃板上,用涂膜机刮成厚度为200

±

10μm的液膜;然后迅速将载有膜层的玻璃板浸泡于超纯水中,稳定24h后,

从水中将膜取出在空气中自然晾干,再在90℃空真空干燥4h后,制得。

8.所述过渡金属氯化物为cocl2·

6h2o、fecl3·

6h2o或nicl

·

6h2o。

9.所述有机溶剂为n, n-二甲基甲酰胺、二甲基亚砜或n, n-二甲基乙酰胺。

10.所述混合气为体积比为1:5氢气与氩气,流速为20~40 ml/min。

11.本发明的有益效果是:通过将过渡金属前驱体、碳纳米管与高分子化合物均匀混合,凃刮成一定厚度的高分子薄膜,再经碳化,磷化,制得自支撑过渡金属磷化物掺杂的多孔碳膜析氢电催化材料;金属磷化物在碳膜中分布均匀,与导电基体结合紧密,不易脱落,添加碳纳米管,能形成高导电网络,同时由高分子化合物碳化生成的碳膜作为催化剂的支撑基体,能与金属磷化物产生协同效应,降低析氢过电位,同时,在酸性与碱性介质中均有较好的析氢催化性能。

附图说明

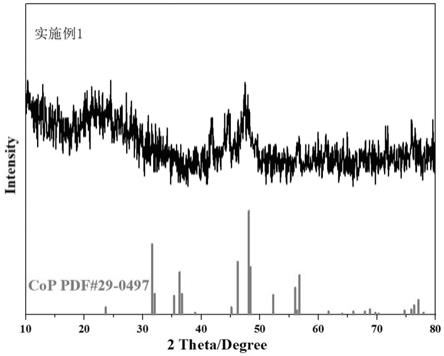

12.图1为实施例1制备的copcnt@c碳膜的x-射线衍射图;图2为实施例在酸性条件下的电催化析氢详细扫描曲线;图3为实施例在碱性条件下的电催化析氢详细扫描曲线;图4为实施例1在碱性条件下的析氢稳定性曲线。

具体实施方式

13.以下通过实施例对本技术进行说明,实施例中给出了不同过渡金属前驱体所制备的自支撑析氢电催化材料,通过对对实施例在酸、碱条件下的扫描曲线的分析,有效说明其电催化析氢能力。

14.实施例1称取0.5 g cocl2·

6h2o溶于10 ml乙二醇中,形成含co

2+

的溶液a;称取2 g碳纳米管与2 g聚丙烯腈(pan, mw=40000),》99%) 溶解于21 g n, n-二甲基甲酰胺,于70 ℃磁力搅拌12小时,形成均匀黑色的溶液b。将溶液a与溶液b混合,磁力搅拌5 h,制得均匀黑色的铸膜液,冷却后的溶液倒在玻璃板上,用涂膜机刮成厚度为200

±

10 μm的液膜。然后迅速将载有膜层的玻璃板浸泡于超纯水中,稳定24 h后,从水中将膜取出在空气中自然晾干,再在90 ℃空真空干燥4 h后,制得多孔含co

2+

的cnt@pan膜。

15.将含co

2+

的cnt@pan膜置于 260 ℃的马弗炉中预氧化 2 h(升温速率为 2 ℃/min), 预氧化后转移至充满体积比为1:5,流速为30ml/min的氢气与氩气混合气的管式炉中,在800℃间碳化 1 h(升温速率为 5 ℃/min),最终得到过渡金属掺杂的碳膜,记为cocnt@c。

16.取一定量的cocnt@c碳膜和次亚磷酸钠按照质量比为1:10,分别放入两个瓷舟中。然后转移至管式炉中,次亚磷酸钠在上游,cocnt@c碳膜在下游。在氩气气氛下350 ℃煅烧2 h,升温速率为2 ℃

·

min-1

。待自然冷却至室温后,获得磷化钴掺杂的碳膜并将其表示为copcnt@c碳膜。

17.本实施例制备的copcnt@c碳膜材料直接作为工作电极,饱和甘汞电极(sce)为参比电极,石墨碳棒为对电极进行电化学测试,以0.5 m h2so4或1 m koh水溶液为电解质,采用三电极测试体系在电化学工作站进行性能测试。测试lsv曲线。

h,升温速率为2 ℃

·

min-1

。待自然冷却至室温后,获得磷化铁掺杂的碳膜并将其表示为fepcnt@c碳膜。

27.本实施例制备的fepcnt@c碳膜材料直接作为工作电极,饱和甘汞电极(sce)为参比电极,石墨碳棒为对电极进行电化学测试,以0.5 m h2so4或1 m koh水溶液为电解质,采用三电极测试体系在电化学工作站进行性能测试。测试lsv曲线。

28.根据图2、图3显示本发明实施例3制备的fepcnt@c碳膜在酸性和碱性溶液中的线性极化曲线,当电流密度达到-10 ma

·

cm-2

时,fepcnt@c碳膜电极在酸性和碱性溶液中的过电位分别为-99 mv和-136 mv。

29.本发明通过以上实施例,结合说明书附图,有效表征了金属磷化物在碳膜中分布均匀,其与导电基体结合紧密,不易脱落;添加的碳纳米管,能形成高导电网络,同时由高分子化合物碳化生成的碳膜作为催化剂的支撑基体,能与金属磷化物产生协同效应,降低析氢过电位,同时,在酸性与碱性介质中均有较好的析氢催化性能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1