一种四芯低损耗水密射频电缆及其加工工艺的制作方法

1.本发明涉及电缆加工技术领域,涉及一种四芯低损耗水密射频电缆及其加工工艺。

背景技术:

2.随着船舶业的快速发展,国外市场的不断开拓,对于舰船用线缆的要求也多元化,相关数据显示,国内的船用电缆市场在未来十年将以5%的年增长率递增,未来一个时期内,船用电线电缆将迎来一个需求的旺盛期。受船舶工作环境的影响,船舶上所使用的电缆基本都是耐恶劣环境的特种电缆,在海上平台作业中,水密性高、传输功率大且易于安装将会得到大量使用。

3.普通射频同轴电缆在使用过程中,出现了一些新的问题,比如传输功率损耗大、水密性差、柔韧性差不易于安装等,这样不仅影响船舶业的发展,也给使用带来了极大的安全隐患,同时,普通射频同轴电缆并不具备电磁屏蔽能力,一定程度上又限制了信号传输的质量。

技术实现要素:

4.本发明要解决的技术问题是提供一种传输频率高、功率损耗小、低驻波比、传输功率大、水密性高的芯低损耗水密射频电缆及其加工工艺。

5.为了解决上述技术问题,本发明解决其技术问题所采用的技术方案是:

6.一种四芯低损耗水密射频电缆加工工艺,包括以下步骤:

7.将绝缘材料均匀挤出包覆在内导体上形成绝缘层,在绝缘层外部上包覆内屏蔽材料形成内屏蔽层;将内护套材料均匀挤出包覆在内屏蔽上形成内护套用以得到多根电缆;

8.对多根电缆进行绞合形成缆芯,在缆芯成缆间隙处填充密封胶以此将缆芯与密封胶结合在一起,将线缆包带绕包于缆芯与密封胶外部形成绕包层,在绕包层外部上包覆外屏蔽材料形成外屏蔽层,在外屏蔽层外部采用阻水编带进行编织形成第三编织层,将外护套材料均匀挤出包覆在第三编织层上形成外护套。

9.进一步地,在绝缘层外部上包覆内屏蔽材料形成内屏蔽层,包括:

10.在绝缘层外部采用镀银铜丝进行编织形成内部编织,其编织密度≥98%,再将铜带绕包于所述内部编织的外部,其搭盖率≥15%。

11.进一步地,在绕包层外部上包覆外屏蔽材料形成外屏蔽层,包括:

12.在绕包层外部用镀锡铜丝进行编织后形成外部编织,其编织密度≥80%,再将阻水带绕包于所述外部编织的外部,其搭盖率≥15%。

13.进一步地,将线缆包带绕包于缆芯与密封胶外部形成绕包层,包括:

14.在缆芯与密封胶外部绕包一层或重叠绕包多层线缆包带,所述线缆包带为铝塑线缆包带,其搭盖率≥20%。

15.进一步地,在缆芯成缆间隙处填充密封胶,包括:

16.将成型缆芯经过恒温胶箱进行密封胶填充,恒温胶箱温度为80-90℃,出恒温胶箱后缆芯经过定型模具来确定缆芯外形后,再对缆芯吹干成型后;将绕包有线缆包带的成型缆芯进行烘烤,烘烤温度为40-50℃。

17.进一步地,所述恒温胶箱内密封胶水始终处于流动状态,且恒温胶箱内密封胶液面高度缆芯位置,所述恒温胶箱在对缆芯填充密封胶时为真空环境。

18.进一步地,所述绝缘材料挤出温度为180-210℃,所述绝缘材料为高纯度聚乙烯;所述内护套材料挤出温度为180-202℃,所述外护套材料挤出温度为180-205℃,所述内护套材料和外护套材料均为tpu材料。

19.本发明还包括一种四芯低损耗水密射频电缆,包括多根电缆,多根电缆绞合形成缆芯,所述电缆包括内导体,所述内导体上包覆有绝缘层,所述绝缘层上设置有内屏蔽层,所述内屏蔽层上设置有内护套;

20.所述缆芯上包覆有密封胶,所述缆芯与密封胶的外部绕包有线缆包带,所述线缆包带外部设置有外屏蔽层,所述外屏蔽层上设置有外护套。

21.进一步地,所述缆芯与密封胶的外部绕包一层或重叠绕包多层线缆包带,所述线缆包带为铝塑线缆包带,其搭盖率≥20%。

22.进一步地,所述内屏蔽层包括由镀银铜丝编织形成内部编织层,所述绝缘层上包覆有内部编织层,所述内部编织层的编织密度≥98%,所述内部编织层外部绕包有铜带,其搭盖率≥15%。

23.本发明的有益效果:

24.本发明通过在电缆上设置内屏蔽层和缆芯上设置外屏蔽的两层绕包整体屏蔽,保证了屏蔽外部的干扰作用,确保了射频电缆在信号传输时的高质量,提升了射频电缆的使用性能;在缆芯成缆间隙处填充密封胶可以保证柔软性的同时使其能够承受反复弯曲,在外屏蔽层外部采用阻水编带可以提高射频线缆的耐水性能,使其纵、横向水密耐7mpa水压,本发明的四芯低损耗水密射频电缆具有传输频率高、功率损耗小、低驻波比、传输功率大、水密性高等优点,更好的满足船舶业的使用要求。

附图说明

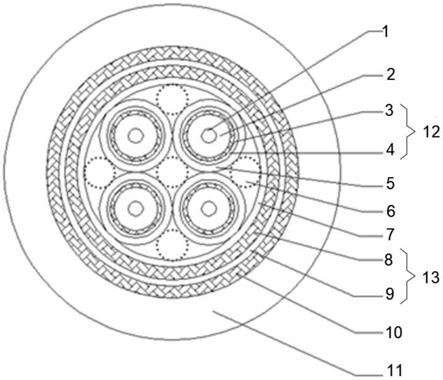

25.图1是本发明的一种四芯低损耗水密射频电缆示意图。

26.图中标号说明:1、内导体;2、绝缘层;3、内部编织层;4、铜带;5、内护套;6、密封胶;7、线缆包带;8、外部编织层;9、阻水带;10、第三编织层;11、外护套;12、内屏蔽层;13、外屏蔽层;

具体实施方式

27.下面结合附图和具体实施例对本发明作进一步说明,以使本领域的技术人员可以更好地理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

28.参阅图1,一种四芯低损耗水密射频电缆加工工艺,包括以下步骤:

29.将绝缘材料均匀挤出包覆在内导体上形成绝缘层,所述绝缘材料挤出温度为180-210℃,所述绝缘材料为高纯度聚乙烯;

30.具体的,所述绝缘材料挤出的温度为180℃

→

185℃

→

195℃

→

203℃

→

205℃

→

210

℃

→

210℃

→

210℃,同心地挤包在内导体上形成绝缘层,可以使得绝缘层表面平整,色泽均匀,同时避免绝缘层的横断面上出现气泡和砂眼等缺陷,挤出的绝缘层容易剥离而不损伤内导体。

31.在绝缘层外部上包覆内屏蔽材料形成内屏蔽层,具体的,在绝缘层外部采用镀银铜丝进行编织形成内部编织,其编织密度≥98%,再将铜带绕包于所述内部编织的外部,其搭盖率≥15%;

32.将内护套材料均匀挤出包覆在内屏蔽上形成内护套用以得到多根电缆,所述内护套材料挤出温度为180-202℃,所述内护套材料为tpu材料;

33.具体的,所述内护套材料挤出温度为:180℃

→

185℃

→

190℃

→

200℃

→

202℃

→

202℃

→

200℃

→

200℃,由于规格限制,使得电缆整体外径不宜过大,将挤出温度提高到202℃,可以增加内护套材料的流动性,使其完全包覆住内屏蔽层(外导体层),有效降低内护套的厚度,使得后续装配时更加容易加工。

34.对多根电缆进行绞合形成缆芯,在缆芯成缆间隙处填充密封胶以此将缆芯与密封胶结合在一起;

35.具体的,在对多根电缆进行绞合前,对电缆表面先喷砂处理,使其既可以除去放卷产生的表面杂质,还可以使得电缆表面达到一定表面粗糙,更加有利于密封胶的填充,进一步提高成型缆芯的使用强度。本实施例较为优选的是当电缆表面出现表面粗糙,为了保证单根电缆的强度,可以相应增加内护套的厚度。

36.具体的,将成型缆芯经过恒温胶箱进行密封胶填充,恒温胶箱温度为80-90℃,对恒温胶箱内密封胶水进行搅拌,使其始终处于流动状态,且恒温胶箱内密封胶液面高度缆芯位置,所述恒温胶箱在对缆芯填充密封胶时为真空环境,出恒温胶箱后缆芯经过定型模具来确定缆芯外形后,再对缆芯吹干成型后;将绕包有线缆包带的成型缆芯进行烘烤,烘烤温度为40-50℃。

37.出恒温胶箱后缆芯经过定型模具可以保证成型缆芯的圆整度,更加方便后续装配的操作;通过对缆芯吹干成型,可以使得密封胶快速凝固,进一步提高成型缆芯的圆度,避免定型后直接包覆,造成缆芯成缆间隙处的密封胶流动,从而凝固形成空鼓,影响射频电缆的圆度。

38.恒温胶箱在对缆芯填充密封胶时为真空环境,彻底除去密封胶内的气泡,同时将缆芯成缆间隙处空气,使得密封胶填充效果更好。

39.具体的,将绕包有线缆包带的成型缆芯进行烘烤,40-50℃的低温情况下,可对与缆芯接触的密封胶处于微融状态,使得密封胶与缆新更好结合,进一步提高成型缆芯的圆度。

40.在较佳的实施例中,出恒温胶箱后缆芯经过定型模具来确定缆芯外形后,再对缆芯吹干成型后;对成型缆芯的多根内导体进行加热,加热温度为50-80℃,较高的温度传递至电缆表面时的温度为40-50℃,也可对与缆芯接触的密封胶处于微融状态,使得密封胶与缆新更好结合,进一步提高成型缆芯的圆度。

41.在较佳的实施例中,在经过恒温胶箱、定型模具以及对对缆芯吹干成型时,缆芯旋转经过,避免在填充密封胶后,因重力造成成型缆芯的密封胶下沉,影响成型缆芯的圆度,提高射频电缆质量。

42.将一层或多层线缆包带绕包于缆芯与密封胶外部形成绕包层,所述线缆包带为铝塑线缆包带,其搭盖率≥20%;

43.具体的,在成型缆芯上绕包一层或多层线缆包带,保证密封胶快速牢固的和线缆包带结合,还可可以进一步将密封胶对缆芯进行填充。

44.在绕包层外部上包覆外屏蔽材料形成外屏蔽层,具体的,在绕包层外部用镀锡铜丝进行编织后形成外部编织,其编织密度≥80%,再将阻水带绕包于所述外部编织的外部,其搭盖率≥15%;

45.在外屏蔽层外部采用阻水编带进行编织形成第三编织层,将外护套材料均匀挤出包覆在第三编织层上形成外护套,所述外护套材料挤出温度为180-205℃,所述外护套材料为tpu材料。

46.具体的,护套材料挤出温度:180℃

→

185℃

→

190℃

→

200℃

→

202℃

→

202℃

→

203℃

→

205℃,将外护套挤出温度提高到205℃,可以增加外护套材料的流动性,可以更加便捷的控制外护套的厚度,使其更加方便装配,可可避免实际使用的自然环境及意外机械损伤。

47.本发明还包括一种四芯低损耗水密射频电缆,包括多根电缆,多根电缆绞合形成缆芯,节距为350~400mm,所述电缆包括内导体1,所述内导体1上包覆有绝缘层2,所述绝缘层2上设置有内屏蔽层12,所述内屏蔽层12上设置有内护套5;

48.所述缆芯上包覆有密封胶6,所述缆芯与密封胶6的外部绕包有线缆包带7,所述线缆包带7外部设置有外屏蔽层13,所述外屏蔽层13上设置有外护套11。

49.所述缆芯与密封胶6的外部绕包一层或重叠绕包多层线缆包带7,所述线缆包带7为铝塑线缆包带7,其搭盖率≥20%。

50.所述内屏蔽层12包括由镀银铜丝编织形成内部编织层3,所述绝缘层2上包覆有内部编织层3,所述内部编织层3的编织密度≥98%,所述内部编织层3外部绕包有铜带4,其搭盖率≥15%。

51.所述外屏蔽层13包括由镀锡铜丝编织形成外部编织层8,所述绕包层外部上包覆有外部编织层8,所述外部编织层8的编织密度≥80%,所述外部编织层8外部绕包有阻水带9,其搭盖率≥15%。

52.采用镀银铜线编织内屏蔽层12,采用镀锡铜丝编织外屏蔽层13,外屏蔽层13和内屏蔽层12重量较大,加大了电缆本身的自重,使其具有一点沉降力,更加方便的使其在水中使用。

53.外护套11内采用阻水编带进行编织形成第三编织层10,所述阻水编带为高强度阻水芳纶纤维编织。

54.所述内导为实心镀银圆铜线,其外径为2.10mm,所述绝缘层2的厚度为2.5mm,所述绝缘层2的外径为7.15

±

0.2mm,可有效保证传输特性和耐压要求;所述镀银铜丝的直径为0.16mm;所述内护套5的厚度为0.8mm;所述镀锡铜丝的直径为0.25mm,所述组睡到的厚度为0.2mm;所述外护套11的厚度为1.5mm。

55.本发明通过在电缆上设置内屏蔽层12和缆芯上设置外屏蔽的两层绕包整体屏蔽,保证了屏蔽外部的干扰作用,确保了射频电缆在信号传输时的高质量,提升了射频电缆的使用性能;在缆芯成缆间隙处填充密封胶6可以保证柔软性的同时使其能够承受反复弯曲,在外屏蔽层13外部采用阻水编带可以提高射频线缆的耐水性能,使其纵、横向水密耐7mpa

水压,本发明的四芯低损耗水密射频电缆具有传输频率高、功率损耗小、低驻波比、传输功率大、水密性高等优点,更好的满足船舶业的使用要求,本发明较适合舰船用传输大功率射频信号使用。

56.以上所述实施例仅是为充分说明本发明而所举的较佳的实施例,本发明的保护范围不限于此。本技术领域的技术人员在本发明基础上所作的等同替代或变换,均在本发明的保护范围之内。本发明的保护范围以权利要求书为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1